Productividad del alto horno y los parámetros que influyen

Productividad del alto horno y parámetros que influyen

La fabricación de hierro en altos hornos (BF) es el medio más viable para producir metal caliente (HM) principalmente debido a su rendimiento bien establecido y probado, uso flexible de materia prima y alta capacidad de conservación de energía térmica. Es el proceso más confiable de fabricación de hierro. No hay fechas definitivas disponibles para el inicio de la fabricación de hierro BF. Sin embargo, importantes diseños de procesos y reingeniería comenzaron a implementarse en los hornos de fabricación de hierro en Europa desde el siglo XIV. Desde entonces, se están produciendo desarrollos continuos en la tecnología de fabricación de hierro BF para hacerla más productiva y económica.

BF ha sufrido enormes modificaciones y desarrollos para aumentar la producción y mejorar la eficiencia general. Tanto el desarrollo tecnológico como la investigación científica han llevado a la tecnología de fabricación de hierro BF a alcanzar condiciones óptimas de operación. La tecnología se ha vuelto más madura y el proceso de fabricación de hierro BF es ahora un proceso altamente desarrollado que opera cerca de los límites termodinámicos de eficiencia. Incluso el desarrollo de procesos alternativos de fundición de hierro está recibiendo una dura competencia de la tecnología BF.

El BF es esencialmente un horno de lecho móvil a contracorriente con sólidos (carga de hierro, coque y fundente), y luego líquidos fundidos, que descienden por el eje. Carbón pulverizado y aire caliente enriquecido con oxígeno (O2) se inyecta en el nivel de la tobera cerca de su base. Los gases reductores que se forman por las diversas reacciones que tienen lugar ascienden por el eje del horno, reduciendo los materiales que contienen hierro cargados en la parte superior del horno.

El proceso de BF consiste en un sistema multivariante que está sujeto a una gran cantidad de variables que interinfluyen y que afectan el rendimiento de la BF. Es necesario aislar la inter-influencia de las variables para comprender el papel que jugó cada variable en el desempeño de la LM. El rendimiento de la BF está determinado por varios parámetros, de los cuales la productividad es el principal.

El BF se creó a partir de un largo camino de experiencias a través de las cuales se realizaron tremendas modificaciones y mejoras para alcanzar el estado actual. Se trabajó intensamente para aumentar la productividad de la BF. El volumen de trabajo del BF ha aumentado de menos de 100 cum a más de 5000 cum. Un horno de este tamaño produce alrededor de 10.000 toneladas de metal caliente (tHM) al día a 13.000 tHM al día con una producción anual de más de 4 millones de toneladas de HM. Se ha informado que los BF con un volumen interno en el rango de 3000 cum a 5000 cum parecen óptimos para el rendimiento de BF. Esto significa que el rendimiento de BF está más correlacionado con la productividad específica que mide la eficiencia que normalmente se expresa en toneladas por día por metro cúbico (t/d/cum) de volumen de trabajo. En algunos países, en lugar de volumen de trabajo, se considera volumen útil. Varios altos hornos están operando alrededor de 2,5 t/d/cum de productividad específica.

El tamaño del horno es solo una variable que influye en las mejoras en la productividad de la BF. Hay muchos otros parámetros que influyen en la productividad de BF. El desarrollo de carga cargada, diseño de hornos, tecnologías de inyección y control de procesos ayuda a mejorar la productividad de BF. Por ejemplo, el sistema de carga BF bell les top se desarrolló para mantener una buena distribución de los materiales de alimentación dentro del horno y, en consecuencia, mejorar el flujo de gas y la tasa de producción.

La productividad de BF es el cociente entre el caudal de gas posible por unidad de tiempo y la generación específica de gas necesaria para una tonelada de HM. Por tanto, un aumento de la productividad requiere, por un lado, un aumento del caudal de gas, lo que implica una mejora de la permeabilidad del horno y, por otro lado, una reducción de la necesidad específica de gas, lo que significa una reducción del consumo específico de agente reductor.

Hay varios factores que influyen en la productividad de un alto horno. Los principales entre ellos se describen a continuación. Sin embargo, cabe señalar que los niveles indicados son cuando los factores se toman de forma aislada. Estas influencias no son aditivas ya que la operación BF es una operación integrada y diferentes parámetros interactúan entre sí dentro de la BF con algunos parámetros que tienen un efecto de refuerzo mientras que otros parámetros pueden tener un efecto de debilitamiento.

Materias primas

Además de combustibles y reductores como coque BF, coque de nuez y carbón pulverizado, el BF necesita para la producción de metal caliente (HM) (i) materias primas que contienen hierro como sinterizado, gránulos y mineral en trozos calibrado, también conocido como mineral de hierro dimensionado, ( ii) materiales fundentes como piedra caliza, dolomita y cuarcita, y (iii) materiales diversos (también conocidos como "aditivos") como mineral de manganeso y mineral de hierro ferroso-titani, etc.

En los materiales que contienen hierro, el mayor contenido de hierro (Fe) en estos materiales significa que el material de ganga inferior ingresa al horno y debe fundirse para la formación de escoria. Por lo tanto, un mayor contenido de Fe ayuda a reducir el volumen de escoria y mejora la productividad de BF. Con cada aumento del 1 % en el contenido de Fe en la mezcla de materiales que contienen hierro que se carga en el BF, la mejora de la productividad es de alrededor del 2,4 % cuando el contenido de Fe en la mezcla de carga es de hasta el 50 %, alrededor del 2 % cuando el contenido de Fe en la mezcla de carga es de hasta el 50 %. la mezcla de carga está en el rango de 50 % a 55 %, y alrededor del 1,7 % cuando el contenido de Fe en la mezcla de carga está en el rango de 55 % a 60 %. En caso de que se cargue chatarra en el BF, el efecto en la productividad del BF es un aumento del 0,6 % por cada 10 kg/tHM de entrada de Fe en forma de chatarra.

La piedra caliza y la dolomita cuando se cargan directamente en el BF se calcinan dentro del BF. Esta reacción de calcinación necesita calores que dan como resultado un aumento en el consumo específico de combustible. Si estos flujos se cargan a través de sinterización o gránulos, la reacción de calcinación tiene lugar fuera del BF y el volumen de trabajo del BF es utilizado de manera más efectiva por los materiales que contienen hierro. Esto a su vez mejora la productividad de BF. Por cada 10 kg/tHM de reducción en el consumo de caliza bruta aumenta la productividad de BF en un 0,5 %. En el caso de la dolomita, el aumento de la productividad de BF es del 0,4 % por cada 10 kg/tHM.

Para lograr una mayor productividad en un BF, es fundamental que los materiales de carga proporcionen alta permeabilidad y homogeneidad en el BF. Por lo tanto, debe controlarse la carga del tamaño inferior del material de carga para mejorar la productividad de BF. Por cada reducción del contenido de menos de 5 mm en la carga que contiene hierro mejora la productividad en un 1 %.

Además, los materiales de carga deben tener una alta capacidad de reducción para promover un tiempo de retención corto. Los materiales de carga también deben tener un bajo contenido de elementos atrapados como zinc, plomo y álcalis para evitar perturbaciones en el proceso. La productividad del alto horno depende en gran medida de la calidad del sinterizado. El sinterizado debe tener una distribución de grano óptima, alta resistencia, alta reducibilidad, alta porosidad, temperaturas de reblandecimiento superiores a 1250 °C, contenido de FeO constante en el rango de 7 % a 8 % y basicidad constante.

El control de la distribución de la carga juega un papel importante en la mejora de la productividad del alto horno. El control de distribución de la carga asegura un descenso estable de la carga, ajusta el flujo de gases en la pared (esto evita altas cargas de calor sin generar una zona inactiva) y ayuda a lograr un buen contacto de gas sólido. La mayor uniformidad de distribución de las cargas de mineral en el radio de la parte superior del horno para el dispositivo de carga de dos campanas mejora la productividad de BF en un 2 % y lo mismo en el caso del dispositivo de carga sin campana mejora la productividad de BF en un 3 %. El reemplazo de un dispositivo de carga de dos campanas por un dispositivo de carga sin campana mejora la productividad de BF en un 4 %.

Combustibles / agentes reductores

En el BF se utilizan dos tipos de combustibles/agentes reductores. Estos son coque metalúrgico (coque BF) que se carga desde la parte superior y carbón pulverizado/gas natural/gas de horno de coque/petróleo/alquitrán de hulla que se inyectan al nivel de la tobera.

El coque BF influye en la productividad de BF de muchas formas. El alto contenido de cenizas en el coque da como resultado la carga del horno con más materiales formadores de escoria. Estos materiales deben fundirse para formar escoria. Esto aumenta el volumen de escoria. Cada 1 % de reducción del contenido de cenizas en el coque mejora la productividad de BF en un 1,3 %.

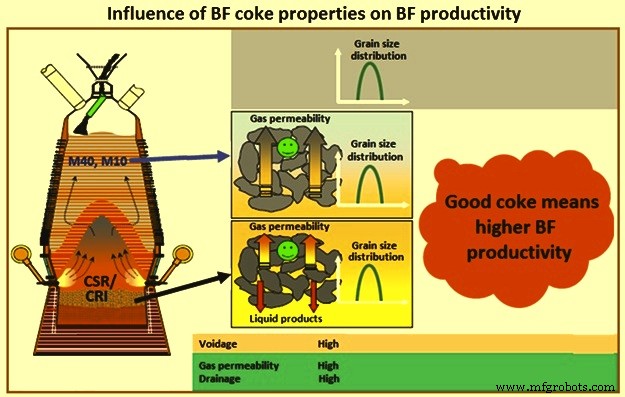

Otras propiedades del coque BF que afectan la productividad son CSR (fuerza del coque después de la reacción), CRI (índice de reactividad del coque) e índices Micum (M 40, M 25 o I 40 y M 10 o I 10). Estos parámetros afectan la permeabilidad en el pozo del horno y la resistencia mecánica del coque al nivel de la tobera. M 40 representa la triturabilidad del coque y M 10 la portabilidad. Valores más altos de CSR y M 40 y valores más bajos de CRI y M 10 dan como resultado una mejora en la productividad de BF. Cada 1 % de aumento en el porcentaje de M 25 aumenta la productividad de BF en un 0,6 % y cada 1 % de aumento en el porcentaje de CSR aumenta la productividad de BF en un 0,7 %. En el caso del valor M 10, cada 1 % de disminución aumenta la productividad de BF en un 2,8 %. La figura 1 muestra la influencia de las propiedades del coque BF en la productividad del BF.

Fig. 1 Influencia de las propiedades del coque BF en la productividad BF

El contenido de azufre del coque BF también tiene su efecto sobre la productividad BF. La reducción del contenido de azufre en el coque por cada 0,1 % aumenta la productividad de BF en el rango de 0,18 % a 0,71 %. El aumento es de 0,18 % a 0,05 % de azufre en HM, 0,22 % a 0,04 % de azufre en HM, 0,27 % a 0,03 % de azufre en HM, 0,38 % a 0,02 % de azufre en HM y 0,71 % a 0,01 % de azufre en SM.

El tamaño del coque cargado en el BF también influye en la productividad del BF. Cada reducción del 1 % en el contenido de fracción de coque de más de 80 mm aumenta la productividad de BF en un 0,2 %, mientras que cada reducción del 1 % en el contenido de fracción de coque de menos de 25 mm aumenta la productividad de BF en un 1 %.

El carbón pulverizado/gas natural/gas de horno de coque/petróleo/alquitrán de hulla inyectados en el nivel de la tobera normalmente afectan el flujo específico del gas causando una reducción en la temperatura superior y un aumento en la temperatura adiabática (RAFT) en las toberas. Estos efectos se compensan con la inyección de combustible sustituto. La inyección de combustible auxiliar no tiene ningún efecto sobre la productividad del BF pero como va acompañada de la inyección de oxígeno, hay un aumento de la productividad debido al oxígeno inyectado.

Soplo de aire caliente y enriquecimiento de oxígeno

El aumento de la temperatura del chorro de aire caliente por cada 10 °C aumenta la productividad BF en el rango de 800 °C a 900 °C en un 0,5 %, en el rango de 900 °C a 1000 °C en un 0,4 %.

Cuando el porcentaje de oxígeno en la ráfaga es de hasta 25 %, el aumento de la temperatura de la ráfaga de aire caliente por cada 10 °C aumenta la productividad de BF en el rango de 1000 °C a 1100 °C en un 0,3 %, en el rango de 1100 °C a 1200 °C en un 0,28 %, en el rango de 1200 °C a 1300 °C en un 0,25 % y en el rango de 1300 °C a 1400 °C en un 0,22 %.

Cuando el porcentaje de oxígeno en la ráfaga está entre 25 % y 35 %, el aumento de la temperatura de la ráfaga de aire caliente por cada 10 °C aumenta la productividad de BF en el rango de 1000 °C a 1100 °C en un 0,25 %, en el rango de 1100 °C a 1200 °C en un 0,2 %, en el rango de 1200 °C a 1300 °C en un 0,2 % y en el rango de 1300 °C a 1400 °C en un 0,18 %.

Cuando el porcentaje de oxígeno en la ráfaga está entre el 35 % y el 40 %, el aumento de la temperatura de la ráfaga de aire caliente por cada 10 °C aumenta la productividad de BF en el rango de 1000 °C a 1100 °C en un 0,2 %, en el rango de 1100 °C a 1200 °C en un 0,18 %, en el rango de 1200 °C a 1300 °C en un 0,16 % y en el rango de 1300 °C a 1400 °C en un 0,14 %.

Una disminución de la humedad del chorro de aire caliente mejora la productividad de BF. Por cada gramo/cum para un volumen de chorro de aire de 1500 cum/tHM a 1600 cum/tHM, la mejora de la productividad de BF es del 0,14 %, y para un volumen de chorro de aire de 1000 cum/tHM a 100 cum/tHM, la mejora de la productividad de BF es 0,06 %.

El enriquecimiento del chorro de aire caliente con oxígeno mejora la productividad de BF. Por cada 1 % (absoluto) de enriquecimiento del chorro de aire caliente con oxígeno hasta un 25 % mejora la productividad del BF en un 2 %, del 25 % al 30 %, la mejora en la productividad del BF es del 1,7 %, del 30 % al 35 %, la la mejora en la productividad de BF es del 1,4 %, y del 35 % al 40 %, la mejora en la productividad de BF es del 1,6 %.

El aumento de la presión de los gases superiores del BF mejora la productividad del BF. Con cada aumento de 10 kPa en la presión de los gases superiores en el BF en el rango de hasta 200 kPa (exceso) con el correspondiente aumento en la masa del chorro de aire caliente, la mejora en la productividad del BF es del 1 %.

Para acelerar el proceso de fusión, se aumenta la presión diferencial de los gases en el BF. Un aumento de cada 1 % hasta los valores límite mejora la productividad de BF en un 0,5 %. Lo mismo, pero por encima de los valores límites mejora el valor de la productividad en un 0,3 %.

Metal caliente y escorias líquidas

La práctica de tapping tiene un papel importante que desempeñar en el logro de una alta productividad en un BF. Una buena práctica de colada implica una buena longitud del orificio de colada, la apertura oportuna de la colada, el control de la velocidad de colada, el drenaje adecuado del hogar y el cierre de la colada después de que el horno se seque. La calidad de la masa del orificio del grifo es muy importante para una buena práctica de roscado.

La disminución del contenido de silicio en el metal caliente tiene un efecto positivo en la productividad del alto horno. La disminución en el contenido de silicio se logra debido a una mejor relación mineral-coque y al movimiento hacia abajo del área cohesiva. Esto genera un menor volumen para la transferencia de silicio al metal caliente. La disminución del contenido de silicio en el metal caliente en un 0,1 % mejora la productividad de BF en un 1,2 %.

La reducción en el contenido de manganeso en el HM tiene un efecto positivo en la productividad de BF. Por cada 0,1 % de reducción del contenido de manganeso en el metal caliente, el aumento en la productividad de BF está en el rango de 0,22 % a 0,44 % dependiendo del contenido de manganeso del mineral. Cuanto mayor sea el contenido de manganeso en el mineral, menor será la influencia.

La reducción del contenido de fósforo en el HM mejora la productividad de BF. Cada 0,1 % de reducción de fósforo mejora la productividad de BF en un 0,6 %.

Las propiedades de la escoria tienen un efecto considerable en la productividad de la BF. Menor volumen específico de escoria de menor viscosidad mejora la productividad de la BF. Una disminución de 10 kg/tHM de la escoria contribuye a un aumento de la productividad de BF en un 0,6 % independientemente de su cantidad total y contenido de hierro en la carga.

Otros factores que afectan la productividad de BF

Hay varios otros factores que tienen influencia en la productividad de BF. La disminución de las paradas breves de BF en un 1 % mejora la productividad de BF en un 1,5 %. La reducción del funcionamiento de BF con voladura reducida en un 1 % mejora la productividad de BF en un 1 %. La reducción de casos de retrasos en la apertura de tomas por cada 1%, con una duración media de la demora de 0,5 veces el intervalo entre aperturas de tomas adyacentes mejora la productividad de BF en un 0,1 %.

El control automático del proceso mejora la productividad del horno ya que minimiza el consumo de reductor, evita perturbaciones en el proceso del horno tales como ahorcamientos, deslizamientos, andamios, canalización de gas, etc. a través de una compensación inmediata por parte del sistema, estabiliza los parámetros de metal caliente y escoria, etc. el efecto del proceso automático el control sobre la productividad del alto horno está en el rango de 3 % a 5 %.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Casa de Fundición de Alto Horno y su Operación

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Mantenimiento de punzones y matrices:la fórmula para el éxito y la productividad