Deposición de capa atómica de SiO2 mejorada con plasma a baja temperatura utilizando dióxido de carbono

Resumen

En este trabajo, informamos el crecimiento exitoso de SiO 2 de alta calidad películas por deposición de capa atómica mejorada con plasma a baja temperatura utilizando un oxidante que es compatible con materiales sensibles a la humedad / oxígeno. El SiO 2 las películas se cultivaron a 90 ° C usando CO 2 y bis (terciario-butilamino) silano como precursores del proceso. Crecimiento, composición química, densidad, propiedades ópticas y estrés residual de SiO 2 Se investigaron películas. SiO 2 las películas con un crecimiento por ciclo saturado de ~ 1,15 Å / ciclo mostraron una densidad de ~ 2,1 g / cm 3 , un índice de refracción de ~ 1,46 a una longitud de onda de 632 nm y una tensión residual de tracción baja de ~ 30 MPa. Además, las películas mostraron niveles bajos de impurezas con concentraciones a granel de ~ 2,4 y ~ 0,17 a. % para hidrógeno y nitrógeno, respectivamente, mientras que se encontró que el contenido de carbono estaba por debajo del límite de medición del análisis de detección de retroceso elástico de tiempo de vuelo. Estos resultados demuestran que el CO 2 es un precursor oxidante prometedor para los procesos de deposición de capa atómica mejorados con plasma relacionados con materiales sensibles a la humedad / oxígeno.

Antecedentes

SiO 2 es un material ampliamente utilizado para aplicaciones como microelectrónica [1, 2], sistemas microelectromecánicos [3, 4], fotovoltaica [5, 6] y óptica [7, 8]. Mientras que SiO 2 Las películas delgadas se pueden cultivar mediante varios métodos, como la oxidación térmica, la deposición química de vapor mejorada con plasma (PECVD) o la deposición física de vapor (PVD), la deposición de capa atómica (ALD) ofrece la ventaja excepcional de combinar un control preciso del espesor de la película y una alta uniformidad. y conformidad [9,10,11].

Muchos procesos ALD, con varios precursores de Si (clorosilanos o aminosilanos) y oxidantes (H 2 O, H 2 O 2 , o O 3 ), fueron desarrollados para el crecimiento de SiO 2 . Estos procesos suelen requerir temperaturas relativamente altas (> 150 ° C) [12,13,14,15,16]. Para procesos compatibles con materiales térmicamente sensibles tales como materiales orgánicos, biológicos y poliméricos, la ALD catalizada [17,18,19] y la deposición de capa atómica mejorada con plasma (PEALD) [9, 20,21,22] se han utilizado como una solución eficaz con temperaturas de proceso inferiores a 100 ° C. Sin embargo, el H 2 de uso común O y O 2 Los oxidantes basados en ácidos pueden conducir a la degradación del material en el caso de materiales sensibles a la humedad / oxígeno. Comparado con H 2 O y O 2 , a baja temperatura, CO 2 no es químicamente reactivo. En este caso, usando CO 2 como oxidante puede minimizar la degradación de materiales sensibles a la humedad / oxígeno al evitar la oxidación innecesaria. Además, CO 2 King [23] informó que es un agente oxidante viable para el crecimiento de PEALD SiO 2 películas cuando se utiliza SiH 4 como precursor de Si. Sin embargo, las temperaturas de crecimiento de esos procesos PEALD, que estaban en el rango de 250 a 400 ° C, no son compatibles con materiales sensibles a altas temperaturas.

En este trabajo, informamos el desarrollo de un CO 2 -proceso PEALD basado en SiO 2 películas a 90 ° C. Se investiga la dependencia del crecimiento de la película de los parámetros del proceso (pulso precursor / tiempo de purga y potencia del plasma). También informamos la composición química, las propiedades estructurales y ópticas, y el análisis de tensión residual de las películas.

Métodos

Preparación de la película

PEALD SiO 2 Las películas se cultivaron en sustratos de Si (100) y zafiro a 90 ° C usando CO 2 (99,5%, Productos del aire) plasma como fuente de oxígeno y bis (terciario-butilamino) silano (BTBAS) (97%, Strem Chemicals) como precursor de Si [22]. Los procesos se llevaron a cabo en un reactor Beneq TFS 200 con un sistema de plasma remoto utilizando una fuente de radiofrecuencia (rf) acoplada capacitivamente a 13,56 MHz. El N 2 (99,999%, AGA) se utilizó como gas portador y de purga con un flujo a través del reactor de 600 sccm, mientras que una mezcla de gas de N 2 (200 sccm) y CO 2 (75 sccm) fluyó a través del sistema de plasma. Las potencias del plasma elegidas en este estudio se basaron en la estabilidad del sistema de plasma. La temperatura de la fuente de BTBAS se estableció en 21 ° C y un N 2 se aplicó un refuerzo durante el pulso precursor. Los detalles de los parámetros del proceso se muestran en la Tabla 1. Durante los procesos PEALD, la presión del reactor fue de aproximadamente 1 hPa.

Caracterización de la película

El espesor de PEALD SiO 2 Las películas se determinaron con un elipsómetro SENTECH SE400adv utilizando un láser HeNe a una longitud de onda de 632,8 nm y a un ángulo de incidencia de 70 °. El crecimiento por ciclo (GPC) se calculó usando el espesor de película obtenido dividido por el número de ciclos de ALD. La desviación del GPC se basó en la falta de uniformidad del espesor de la película.

La composición química se midió mediante espectroscopía de emisión óptica de descarga luminiscente (GDOES), análisis de detección de retroceso elástico de tiempo de vuelo (TOF-ERDA) y espectroscopía infrarroja de transformada de Fourier de reflectancia total atenuada (ATR-FTIR). Las mediciones de GDOES se llevaron a cabo en un Horiba GD-Profiler 2. Se utilizó un ánodo de 4 mm de diámetro y una potencia de rf de 35 W en el modo pulsado. Las intensidades elementales se expresaron como valores integrados en todo el espesor de la película como se describe en la Ref. [22]. Para las mediciones de TOF-ERDA, se dirigieron iones Br de energía de 40 MeV obtenidos de un acelerador en tándem de 5MV sobre las muestras medidas. El ángulo de detección fue de 40 °. Las mediciones de ATR-FTIR se realizaron usando un espectrómetro ATR-FTIR Nicolet 380 de Thermo Electron Corporation con un cristal de diamante como elemento de reflexión interno. El procedimiento incluyó una recopilación de antecedentes del sustrato de Si y la recopilación de datos de las muestras. Un −1 de 2 cm resolución sobre los 800–4000 cm −1 Se utilizó el rango de número de onda.

Los análisis de reflectividad de rayos X (XRR) se realizaron con un difractómetro Philips X’Pert Pro usando Cu-K α1 radiación. La densidad de la película se obtuvo a partir de los datos medidos utilizando un software de adaptación desarrollado internamente [24]. Una capa de óxido interfacial entre el sustrato de silicio y el PEALD SiO 2 La película se simuló como parte del modelo de capa de ajuste XRR. Utilizando un espectrómetro PerkinElmer Lambda 900, espectro de transmitancia del PEALD SiO 2 La película se registró en el rango de longitud de onda de 360 a 800 nm después del crecimiento en el sustrato de zafiro. El índice de refracción ( n ) y coeficiente de extinción ( k ) se determinaron con ajuste de Cauchy a partir del espectro de transmitancia. Para garantizar una buena precisión de ajuste, para esta medición, SiO 2 de 150 nm de espesor las películas se cultivaron sobre sustratos de zafiro.

La tensión residual de PEALD SiO 2 de 50 nm de espesor las películas se determinaron con el método de la curvatura de la oblea [25] y la ecuación de Stoney [26]. La curvatura de la oblea se midió antes y después del crecimiento de la película con una herramienta TOHO FLX-2320-S. Las obleas se escanearon biaxialmente utilizando una longitud de escaneado de 120 mm. Los resultados medidos se presentaron con la máxima incertidumbre de medición [25].

Resultados y discusión

Crecimiento de la película

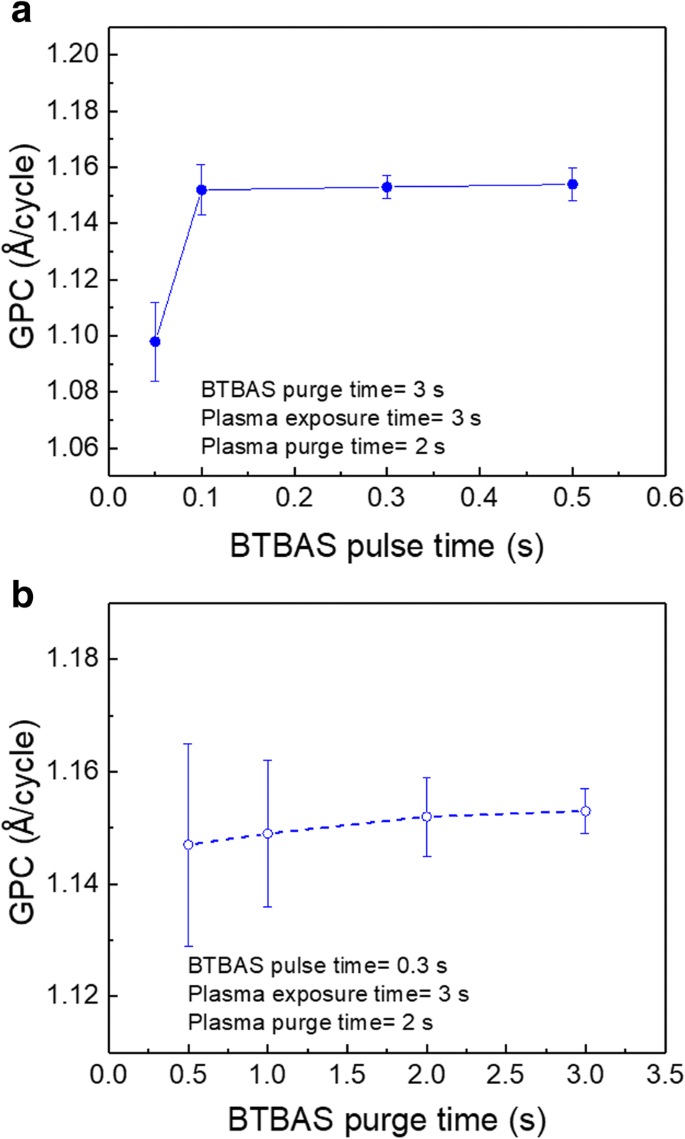

La dependencia del SiO 2 película GPC en el pulso BTBAS y el tiempo de purga se investigó durante el paso de oxidación con una potencia de plasma fija de 180 W, un CO 2 tiempo de exposición al plasma de 3 s, y un CO 2 tiempo de purga de plasma de 2 s. Las Figuras 1a yb muestran los valores de GPC en función del pulso BTBAS y el tiempo de purga, respectivamente. Para la dependencia del tiempo de pulso, el tiempo de purga de BTBAS se estableció en 3 s, mientras que para la dependencia del tiempo de purga, el tiempo de pulso de BTBAS se estableció en 0,3 s. Como se muestra en la Fig. 1a, el GPC más bajo se obtiene con un pulso BTBAS de 0.05 s, mientras que un tiempo de pulso de 0.1 s resulta suficiente para alcanzar un crecimiento autolimitante con un GPC de ~ 1,15 Å / ciclo. Además, cuando se usa un pulso BTBAS fijo de 0,3 sy un tiempo de purga decreciente de 3 a 0,5 s (Fig. 1b), no se observa ningún cambio de GPC. Esto indica que el breve tiempo de purga aplicado de BTBAS es suficiente para evitar componentes CVD. Sin embargo, tenga en cuenta que la uniformidad del espesor de la película se mejoró al aumentar el tiempo de purga.

GPC de PEALD SiO 2 películas cultivadas sobre sustratos de Si en función de BTBAS a tiempo de pulso y b tiempo de purga. La potencia del plasma aplicada fue de 180 W

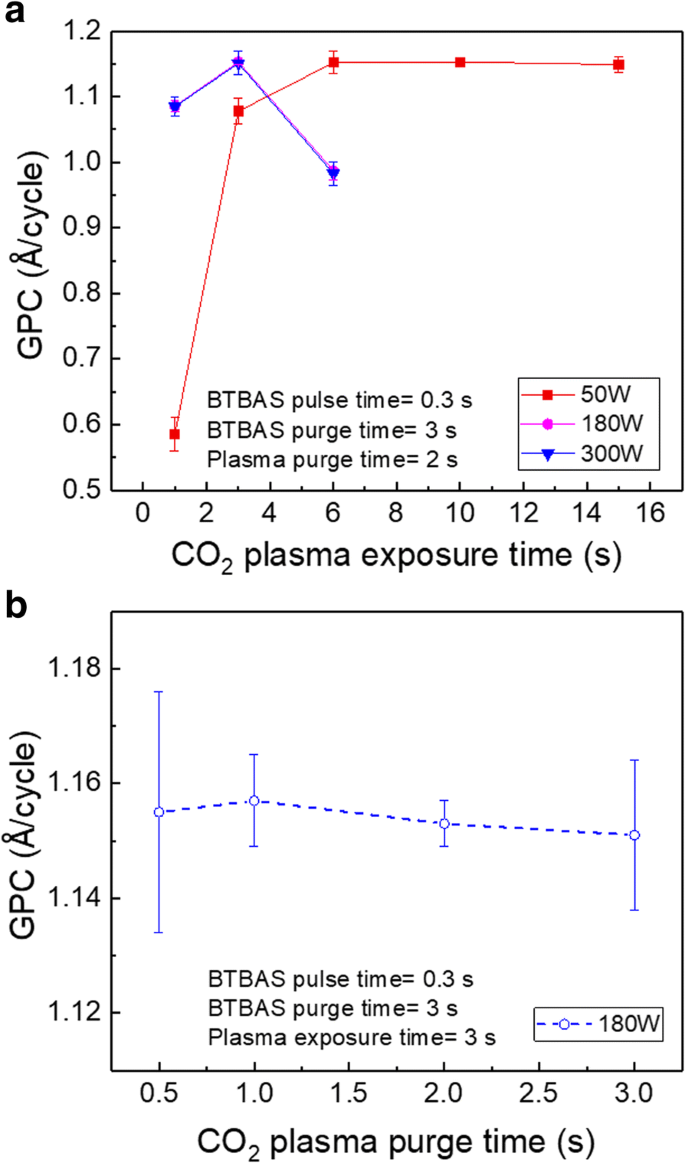

El SiO 2 El crecimiento durante la etapa de oxidación se investigó utilizando un pulso BTBAS fijo y un tiempo de purga de 0,3 y 3 s, respectivamente. Las figuras 2a yb muestran el GPC de PEALD SiO 2 películas cultivadas en obleas de Si en función del CO 2 exposición al plasma y tiempo de purga, respectivamente. Durante el estudio de los efectos del tiempo de exposición al plasma, se aplicaron potencias del plasma de 50, 180 y 300 W. Como observación general, el valor de GPC más alto de 1,15 Å / ciclo, que puede considerarse como el GPC saturado a 90 ° C [27], se observa en todas las condiciones de potencia plasmática. Para el proceso con un tiempo de exposición al plasma de 1 s, independientemente de la potencia utilizada, los valores de GPC por debajo de 1,15 Å / ciclo sugieren un crecimiento de película incompleto. Esto indica que el tiempo de exposición al plasma de 1 s no es lo suficientemente largo para generar una cantidad suficiente de radicales O. Estos radicales, que son necesarios para una reacción superficial completa, resultan del CO 2 reacciones de disociación plasmática [28]. Para una potencia de plasma de 50 W, el GPC aumenta con un aumento de CO 2 tiempo de exposición al plasma hasta 6 s, después de lo cual la GPC alcanza el valor saturado de 1,15 Å / ciclo. Este valor permanece constante durante un tiempo de exposición de hasta 15 s. Sin embargo, para películas cultivadas con mayor potencia (180 y 300 W), se observa una tendencia V inversa de la GPC para el tiempo de exposición al plasma entre 1 y 6 s. De acuerdo con nuestras etapas de crecimiento reportadas anteriormente de películas PEALD [27] y el GPC más alto obtenido de 1,15 Å / ciclo en este trabajo, la saturación del crecimiento se logra a 180 y 300 W con un tiempo de exposición al plasma de 3 s. Para un tiempo de exposición al plasma de 6 s, la disminución de GPC es probablemente una consecuencia de la densificación de la película, similar a la que informamos anteriormente para PEALD de Al 2 O 3 películas delgadas [27]. Tenga en cuenta que estas dos curvas (que representan la dependencia del GPC del CO 2 tiempo de exposición al plasma para 180 y 300 W) se superponen completamente. La superposición observada de las curvas de GPC sugiere que el crecimiento del SiO 2 películas con 180 y 300 W implican mecanismos idénticos que podrían estar relacionados con una cantidad comparable de flujos de iones y radicales generados por plasma de alta potencia [29]. En comparación con el caso de las altas potencias, el comportamiento de crecimiento del SiO 2 Las películas delgadas que utilizan una potencia de plasma de 50 W es diferente, ya que no se produce densificación de la película. Lo más probable es que esto se deba a los flujos de iones y radicales relativamente bajos que resultan de la baja potencia de 50 W [29].

GPC de PEALD SiO 2 películas cultivadas sobre sustratos de Si en función del CO 2 plasma a tiempo de exposición con potencias de plasma variadas de 50, 180 y 300 W, y b tiempo de purga con una potencia de plasma de 180 W

El efecto del CO 2 El tiempo de purga del plasma en el GPC se muestra en la Fig. 2b. Como en el caso de la dependencia del tiempo de purga de BTBAS, los valores de GPC permanecen constantes cuando el CO 2 el tiempo de purga varía entre 0,5 y 3 s. Así, se puede concluir que el tiempo de purga aplicado de ambos precursores tiene un impacto insignificante en el GPC de nuestro SiO 2 Peliculas delgadas. Esto difiere de un proceso PEALD informado anteriormente con SAM.24, un aminosilanos afines de BTBAS y O 2 plasma [9], donde se encontró que los pasos de purga con un tiempo de purga menor de 2 s tienen un efecto significativo sobre el crecimiento de la película. Aquí, la independencia entre nuestro tiempo de purga de precursor aplicado y el GPC podría asignarse a la eliminación efectiva de precursores residuales y subproductos que podrían beneficiarse parcialmente del diseño de la cámara de reacción utilizando el flujo cruzado. Tal configuración hace que el tiempo de intercambio de gas entre pulsos precursores sea relativamente corto. Sin embargo, no se puede descartar la pegajosidad de los precursores. Basado en los resultados mostrados en la Fig. 2a, usando el pulso BTBAS / tiempo de purga de 0.3 s / 3 sy CO 2 tiempo de exposición / purga de plasma de 3 s / 2 s, la velocidad de deposición más alta durante el crecimiento saturado es de 50 nm / h. Esto implica que aplicando una alta potencia de plasma y usando BTBAS pulso / tiempo de purga de 0.1 s / 0.5 sy CO 2 tiempo de exposición / purga de plasma de 3 s / 0,5 s, se puede alcanzar una velocidad de deposición de hasta 100 nm / h.

Propiedades de la película

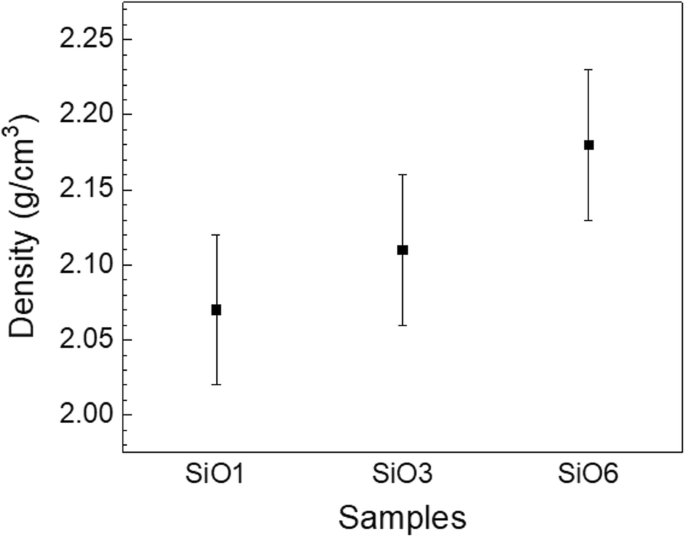

La densidad del SiO 2 Las películas se estudiaron mediante XRR y los resultados se muestran en la Fig. 3. Las muestras medidas se cultivaron en sustratos de Si utilizando un tiempo de exposición de plasma variado con una potencia de plasma de 180 W, un tiempo de pulso BTBAS de 0,3 s, un tiempo de purga BTBAS de 3 s, y un CO 2 tiempo de purga de plasma de 2 s. Las muestras estudiadas se etiquetan como “SiO1”, “SiO3” y “SiO6” para un tiempo de exposición al plasma de 1, 3 y 6 s, respectivamente. Aunque los valores están dentro del margen de error de medición, los valores medios más bajos y más altos se muestran en "SiO1" y "SiO6", respectivamente, lo que sugiere que la densidad de la película aumenta ligeramente con un aumento del tiempo de exposición al plasma. Esto apoya nuestra hipótesis de densificación de la película durante el proceso con una potencia de plasma de 180 W y un tiempo de exposición de 6 s. En el caso del crecimiento saturado, aunque nuestra densidad de película de 2,11 g / cm 3 está de acuerdo con los valores informados en estudios anteriores para O 2 PEALD SiO 2 a base de películas que utilizan reactores ALD comerciales con temperaturas de crecimiento que oscilan entre 50 y 300 ° C [9, 21, 30], es menor que el valor (2,3 g / cm 3 ) informado por King, quien demostró el PEALD SiO 2 proceso a 400 ° C en un reactor PECVD modificado [23].

Densidad de SiO 2 películas cultivadas con un tiempo de exposición al plasma de 1, 3 y 6 s

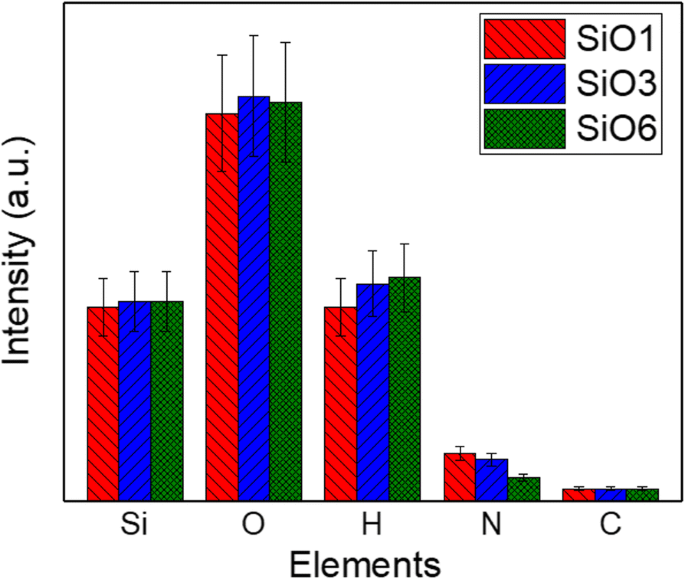

La composición química de PEALD SiO 2 fue medido por GDOES. Debido a que las mediciones no se calibraron para el perfil de profundidad de composición, es decir, no se consideró la tasa de emisión dependiente del elemento, solo se pueden comparar las intensidades del mismo elemento entre diferentes muestras y no es posible realizar una comparación entre diferentes elementos. Por lo tanto, en este caso, las mediciones GDOES proporcionan una información bastante cualitativa sobre la composición química. Los elementos detectados, Si, O, H, N y C, se muestran en la Fig. 4. Como se muestra en la figura, aunque la intensidad de H en “SiO1” es ligeramente menor que en las otras muestras, teniendo en cuenta el error márgenes, no se observan efectos significativos del tiempo de exposición al plasma sobre los contenidos de Si, O y H. Este hallazgo es similar a los efectos de la potencia del plasma informados en nuestro trabajo anterior sobre PEALD SiO 2 cultivado con BTBAS y O 2 plasma [22]. En el caso del contenido de N, las intensidades para "SiO1" y "SiO3" son bastante constantes, mientras que se mide una intensidad más baja para "SiO6". Esto sugiere que la eliminación de impurezas de N es más eficaz durante la densificación de la película. Tenga en cuenta que, independientemente de las condiciones de crecimiento de la muestra, todas las muestras medidas muestran la misma intensidad para el contenido de C.

Composición química cualitativa de SiO 2 películas cultivadas con el tiempo de exposición al plasma de 1, 3 y 6 s medidos por GDOES. La medición tiene una precisión de ± 15% y la comparación elemental cruzada de las intensidades no es posible en este trabajo (no hay factor de calibración disponible)

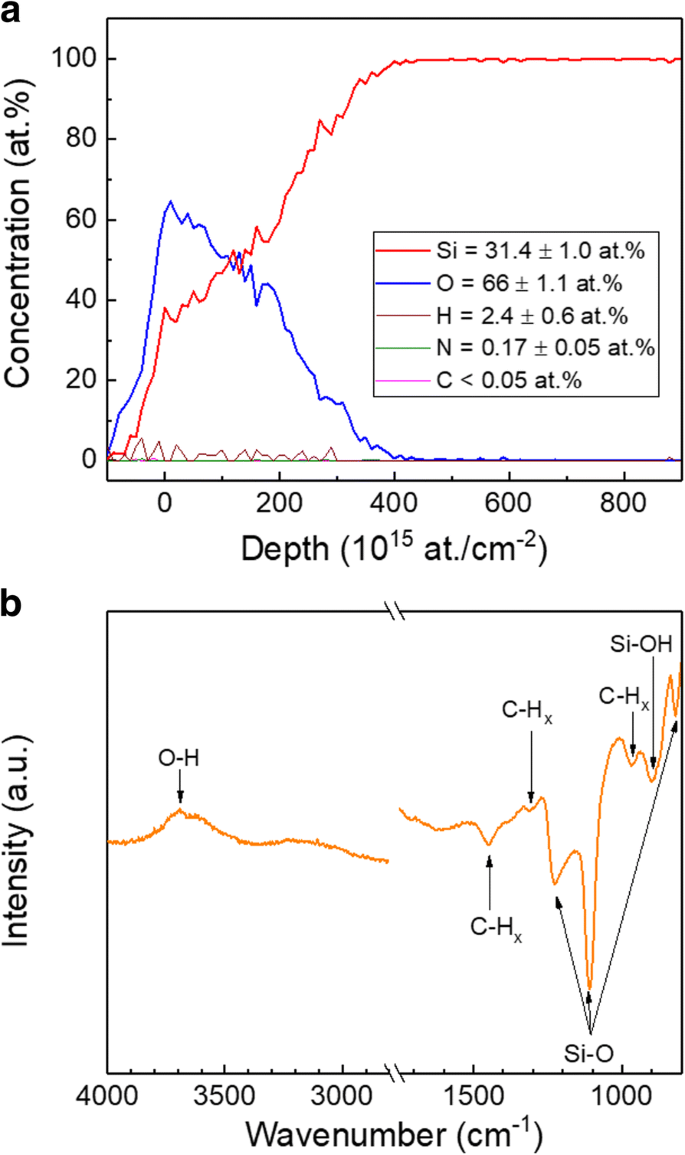

Se llevó a cabo una evaluación adicional de la composición química de la película utilizando mediciones de TOF-ERDA y ATR-FTIR. Teniendo en cuenta que el crecimiento saturado normalmente se apunta en los procesos de ALD, a continuación, enfocamos nuestra investigación en muestras cultivadas con una potencia de plasma de 180 W, un tiempo de pulso BTBAS de 0.3 s, un tiempo de purga BTBAS de 3 s, un CO 2 tiempo de exposición al plasma de 3 s, y un CO 2 tiempo de purga de plasma de 2 s. El perfil de profundidad de TOF-ERDA y la composición del elemento se muestran en la Fig. 5a. Tenga en cuenta que la pendiente descendente de O que se muestra en el perfil de profundidad de la película es causada por el efecto del sustrato de Si, que se correlaciona con la resolución de profundidad de TOF-ERDA para nuestro SiO 2 / Estructura de la muestra de Si. Durante los análisis de composición de elementos, se ha tenido en cuenta el efecto del sustrato. La muestra investigada presenta niveles bajos de impurezas con concentraciones a granel de ~ 2.4 y ~ 0.17 a. % para hidrógeno y nitrógeno, respectivamente, mientras que la concentración de C total en toda la película se encuentra por debajo del límite de medición de TOF-ERDA. Según la información del perfil de profundidad, los recuentos de carbono se recopilan principalmente de la superficie de la película. Por lo tanto, especulamos que el contenido de C detectado por las mediciones GDOES y que se muestra en la Fig. 4 podría deberse a la contaminación de la muestra durante el almacenamiento o del entorno de prueba. Vale la pena señalar que la concentración de H también es mayor en la superficie que en la masa. Además, se encuentra que las películas tienen una composición ligeramente rica en oxígeno con una relación Si / O de ~ 0,48. Este resultado es consistente con el reportado por Dingemans et al. para PEALD SiO 2 cultivado con SAM.24 y O 2 plasma en un rango de temperatura entre 100 y 300 ° C [9]. Esta composición rica en oxígeno se debe muy probablemente a la contribución de las especies de –OH residuales que quedan en las películas.

un Perfil de profundidad TOF-ERDA y b Espectro de transmisión ATR-FTIR del SiO 2 película. El espesor de película objetivo fue de 50 nm

La Figura 5b muestra el espectro ATR-FTIR medido en la misma muestra. Las características de banda ancha, ubicadas en 3200–3800 cm −1 región, se puede asignar al tramo O-H del Si-OH y el agua, pero el primero es menos probable [14, 31]. Otra banda, que también es típica del tramo Si-OH [31], es visible a ~ 900 cm −1 . La presencia de grupos –OH, que es consistente con los resultados de TOF-ERDA mostrados arriba, implica que reacciones similares a la combustión, que involucran la combustión de - NH t Bu los ligandos y la formación de grupos –OH dominan el paso de oxidación. Se ha informado previamente que tiene lugar un mecanismo similar durante el crecimiento de Al 2 O 3 de trimetilaluminio y O 2 plasma [32] y SiO 2 de SAM.24 y O 2 plasma [9]. Además de los grupos –OH, el estiramiento del enlace Si-O-Si se detecta alrededor de 1108 y 1226 cm −1 [14, 33] mientras que la flexión del enlace se ve a aproximadamente 820 cm −1 [34, 35]. Tenga en cuenta que en comparación con los valores de la literatura [14, 34, 35], la frecuencia de estiramiento Si-O-Si en este trabajo es relativamente alta. Esto podría deberse al cambio de la longitud del enlace Si-O que puede verse influenciado por la tensión residual de la película. Jutarosaga y col. informó que cuanto mayor es la tensión de compresión, menor es la frecuencia de estiramiento de Si-O-Si [36]. Las bandas en ~ 970, 1301 y 1450 cm −1 están asignados al CH 3 balanceo, CH 3 deformación simétrica y CH 2 tijera, respectivamente [14]. El hallazgo de grupos de superficie C-H está en línea con el resultado de TOF-ERDA y es muy probable que se deba a la contaminación de la superficie.

A partir de los datos de la Fig. 5 y de los resultados informados previamente en la literatura [37], las reacciones de la superficie de nuestro proceso durante el primer semiciclo de ALD se pueden considerar de la siguiente manera:

$$ \ mathrm {Si} - {\ mathrm {OH}} ^ {\ ast} + {\ mathrm {H}} _ 2 \ mathrm {Si} {\ left [{NH} ^ t Bu \ right]} _ 2 \ a \ mathrm {Si} - \ mathrm {O} - {\ mathrm {SiH}} _ 2 {{\ left [{NH} ^ t Bu \ right]} _ {2-x}} ^ {\ ast} + { xH} _2 {N} ^ t Bu $$ (1)donde las especies de la superficie se indican con un asterisco (*). En la primera media reacción, solo una ( x =1) o ambos ( x =2) de - NH t Bu los ligandos pueden reaccionar con la superficie –grupos OH formando t -moléculas de butilamina.

Los radicales O son las principales especies activas generadas durante el CO 2 reacciones de disociación del plasma [28] y, en consecuencia, dominan las reacciones de oxidación. Por lo tanto, en el segundo semiciclo, las reacciones de tipo combustión propuestas [9] son:

$$ {\ mathrm {SiH}} _ 2 {{\ left [{NH} ^ t Bu \ right]} _ {2-x}} ^ {\ ast} + \ mathrm {O} \ to \ mathrm {Si} - {\ mathrm {OH}} ^ {\ ast} + {\ mathrm {H}} _ 2 \ mathrm {O} + {\ mathrm {CO}} _ 2+ \ mathrm {N} - \ mathrm {que contiene} \ \ mathrm {especie} $$ (2)Debido a la incertidumbre de los productos de reacción reales, la reacción de superficie propuesta no está equilibrada a propósito. Para poder determinar completamente esta reacción, se necesitarían análisis in situ durante el crecimiento de la película, como análisis de gases de subproductos.

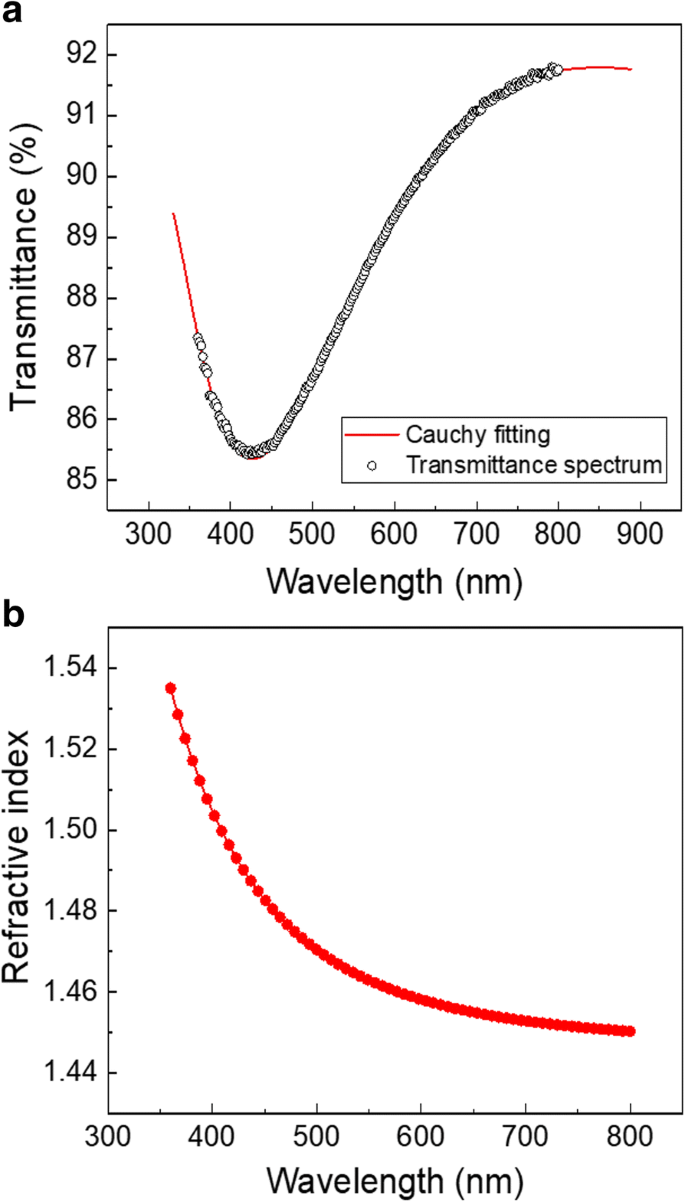

Las propiedades ópticas del SiO 2 Las películas que crecieron sobre un sustrato de zafiro se estudiaron mediante espectrometría. La figura 6a muestra la transmitancia medida en función de la longitud de onda junto con el ajuste de Cauchy de la curva. La dispersión del índice de refracción simulada a partir del espectro de transmitancia se muestra en la Fig. 6b. Del ajuste, a una longitud de onda de 632 nm, un índice de refracción de 1,456 y cero k Se obtuvieron valores. Este valor de índice de refracción está muy de acuerdo con lo que se informó anteriormente para PEALD SiO 2 de baja temperatura [9, 21] y relativamente bajo en comparación con los valores reportados para procesos de alta temperatura [23]. De hecho, se sabe que la temperatura de crecimiento influye en la concentración de –OH en las películas desarrolladas y, por tanto, en su índice de refracción [38]. Además, el cero k obtenido El valor es consistente con el bajo contenido de carbono en las películas. Una correlación similar entre k Putkonen et al. para SiO 2 películas delgadas cultivadas por ALD [21].

un Espectro de transmitancia y ajuste de Cauchy y b Dispersiones del índice de refracción del SiO 2 película cultivada sobre un sustrato de zafiro con una potencia de plasma de 180 W, un tiempo de pulso BTBAS de 0,3 s, un tiempo de purga BTBAS de 3 s, un CO 2 tiempo de exposición al plasma de 3 s, y un CO 2 tiempo de purga de plasma de 2 s. El espesor de la película objetivo fue de 150 nm

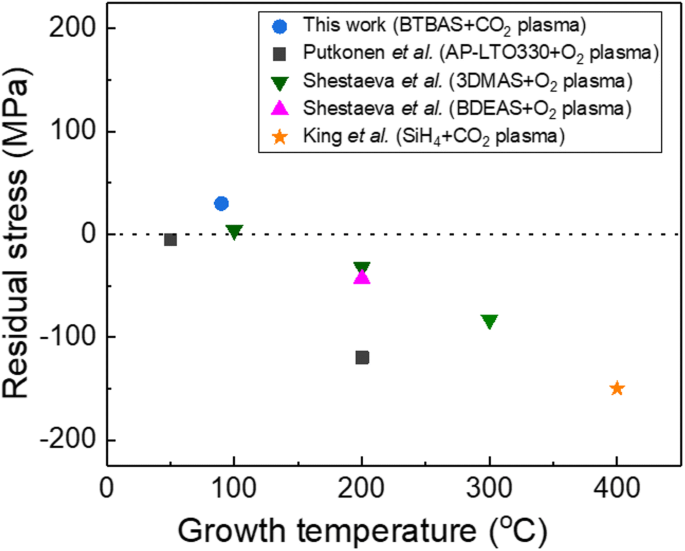

El estrés residual de las películas de ALD comprende las contribuciones del estrés térmico y el estrés intrínseco. El estrés térmico resulta de la diferencia en la expansión térmica entre la película y el sustrato. El estrés intrínseco se define como el estrés interno creado durante el crecimiento de la película, dependiendo de los precursores, la temperatura de crecimiento y el método ALD [30, 39]. La Figura 7 muestra la tensión residual de SiO 2 películas en función de la temperatura de crecimiento. El valor de tensión más alto, 150 MPa (compresión) [23], se obtuvo de la muestra cultivada a 400 ° C; sin embargo, en este trabajo se obtiene una tensión de tracción baja de 30 ± 10 MPa a 90 ° C. Putkonen y col. y Shestaeva et al. mostró una clara dependencia de SiO 2 tensión de la película sobre la temperatura de crecimiento [21, 30]:una temperatura más alta da como resultado una mayor tensión de compresión. La contribución del estrés térmico es mayor a mayor temperatura. También informaron valores de tensión residual cercanos a "cero" para PEALD SiO 2 de baja temperatura películas [21, 30]. Teniendo en cuenta el valor de la tensión residual que se informa aquí y en la literatura, la tensión cercana a "cero" es probablemente una consecuencia de la tensión intrínseca más que de la tensión térmica. El estrés intrínseco de PEALD SiO 2 Las películas podrían entonces ser causadas por el efecto plasma. Sin embargo, no se pueden descartar otros factores como el flujo de gas, la presión del proceso o el precursor utilizado [40].

Estrés residual de SiO 2 películas en función de la temperatura de crecimiento. Nuestra muestra se cultivó con una potencia de plasma de 180 W, un tiempo de pulso BTBAS de 0,3 s, un tiempo de purga BTBAS de 3 s, un CO 2 tiempo de exposición al plasma de 3 s, y un CO 2 tiempo de purga de plasma de 2 s. Las referencias incluyen Putkonen et al. [21], Shestaeva et al. [30] y King [23]. El espesor de película objetivo de nuestra muestra fue de 50 nm

Conclusiones

Este trabajo demuestra el potencial de CO 2 como oxidante para el cultivo de PEALD SiO 2 a baja temperatura en materiales sensibles a la humedad / oxígeno. SiO 2 Las películas con bajos niveles de impurezas y baja tensión residual de tracción se cultivaron a 90 ° C mediante PEALD utilizando CO 2 y BTBAS como precursores. Las películas mostraron una GPC saturada de ~ 1,15 Å / ciclo junto con una densidad de ~ 2,1 g / cm 3 . Este estudio también muestra la posibilidad de alcanzar un crecimiento saturado de las películas con un tiempo de ciclo ALD muy corto de aproximadamente 4 s, lo que es considerablemente deseable para aplicaciones industriales de alto rendimiento.

Abreviaturas

- ALD:

-

Deposición de la capa atómica

- ATR-FTIR:

-

Espectroscopía infrarroja de transformada de Fourier de reflectancia total atenuada

- BTBAS:

-

Bis (terciario-butilamino) silano

- GDOES:

-

Espectroscopia de emisión óptica de descarga luminiscente

- GPC:

-

Crecimiento por ciclo

- PEALD:

-

Deposición de capa atómica mejorada con plasma

- PECVD:

-

Deposición de vapor químico mejorada con plasma

- PVD:

-

Deposición física de vapor

- rf:

-

Radiofrecuencia

- TOF-ERDA:

-

Análisis de detección de retroceso elástico de tiempo de vuelo

- XRR:

-

Reflectividad de rayos X

Nanomateriales

- Imagen de carbono oceánico en escala atómica

- Tecnologías avanzadas de deposición de capas atómicas para micro-LED y VCSEL

- Presentación de la estructura atómica y electrónica de las nanofibras de carbono de copa apilada

- Características de conmutación resistiva bipolar de dispositivos RRAM con estructura de tres capas de HfO2 / TiO2 / HfO2 en sustratos recubiertos de Pt y TiN fabricados por deposición de capa atóm…

- Características de alineación interfacial, eléctrica y de banda de pilas de HfO2 / Ge con capa intermedia de SiO2 formada in situ mediante deposición de capa atómica mejorada por plasma

- Las nanofibras jerárquicas de poliamida 6-ZnO antibacteriana fabricadas por deposición de capas atómicas y crecimiento hidrotermal

- Propiedades fotocatalíticas de los polvos de TiO2 recubiertos con Co3O4 preparados por deposición de capa atómica mejorada con plasma

- Deposición en dos pasos de ZnO dopado con Al en p-GaN para formar contactos óhmicos

- Ajuste de nivel de Fermi de películas de ZnO mediante deposición de capa atómica superciclada

- Sensor de dióxido de carbono de estado sólido

- Medición del grosor de la capa con un microscopio