Factores clave para establecer un mantenimiento óptimo de activos

Según la naturaleza del equipo y la complejidad del entorno operativo, el mantenimiento de activos puede implicar una amplia gama de actividades diferentes.

Este artículo cubre los factores clave que deben tenerse en cuenta al configurar el régimen de mantenimiento óptimo para su equipo.

La importancia general del mantenimiento de activos

En un entorno de oficina, el mantenimiento puede abarcar desde simples comprobaciones visuales hasta el servicio y reparación de estaciones de trabajo informáticas, sistemas de edificios y otra infraestructura de instalaciones estacionarias. Básicamente, cualquier cosa que pueda clasificar en mantenimiento de instalaciones.

En un entorno industrial con equipos más complejos y sensibles, el mantenimiento podría incluir el diagnóstico, las pruebas, la resolución de problemas, la reparación e incluso la revisión de equipos rotativos y estacionarios de alta tensión y alta potencia. Ésa es la naturaleza del mantenimiento industrial.

Realizar un mantenimiento extenso en cada pieza de equipo puede requerir mucho tiempo y recursos. Es por eso que necesita una estrategia de mantenimiento sólida.

El propósito de la estrategia es optimizar el mantenimiento considerando una variedad de factores como:

- limitaciones de costos y recursos

- herramientas, inventario y repuestos disponibles

- estado del equipo

- criticidad del equipo

- fuerza laboral y requisitos de capacitación

- procedimientos

- ergonomía

- preocupaciones de salud y seguridad

Es poco probable que todo salga bien en el primer intento. Sin embargo, cuando comprenda los factores que discutimos a continuación, establecer un mantenimiento óptimo de los activos nunca estará fuera de su alcance.

Factores a considerar para optimizar el mantenimiento de activos

El mantenimiento óptimo de activos es aquel que realiza un buen equilibrio de los factores contrarrestantes asociados con cualquier equipo.

Por ejemplo, mientras que el mantenimiento proactivo es beneficioso, el mantenimiento excesivo no lo es. Puede evitar el mantenimiento preventivo para reducir los costos operativos a corto plazo, pero los activos con un mantenimiento insuficiente lo morderán en el culo tarde o temprano. Ninguno de los dos escenarios es algo que pueda denominarse gestión de activos "óptima".

En esencia, una estrategia de mantenimiento de activos óptima incluye tres factores clave:

A continuación, se muestran algunos factores que deben tenerse en cuenta al optimizar el mantenimiento de cualquier activo.

1. La importancia de los datos sobre el rendimiento de los activos

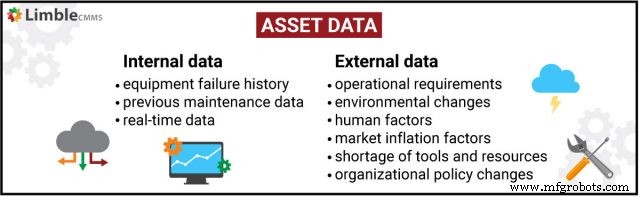

La disponibilidad de datos de calidad es el elemento más importante que se debe tener al diseñar una estrategia de mantenimiento óptima.

Los datos sobre el mantenimiento y la información de garantía de los fabricantes de equipos originales (OEM) se utilizan a menudo como punto de partida para configurar los intervalos de mantenimiento iniciales. A medida que el equipo entra en su período de vida útil, los ingenieros de mantenimiento y planificación a menudo analizan los datos históricos de salud y fallas para comprender las tendencias emergentes de rendimiento del equipo y configurar los intervalos de mantenimiento de rutina en consecuencia.

Idealmente, debe tener una gran cantidad de puntos de datos internos y externos de los que pueda extraer para cada uno de sus activos críticos. Los puntos de datos internos incluyen el historial de fallas del equipo, los datos de mantenimiento previo y los datos en tiempo real recibidos de los sensores y analizadores instalados. El punto de datos externo incluye requisitos operativos, cambios ambientales, factores humanos, factores de inflación del mercado, escasez de herramientas y recursos, y cambios de política organizacional.

2. ¿Cuál es la forma óptima de utilizar sus recursos de mantenimiento?

Por ejemplo, veamos un motor eléctrico de CC en serie que opera una cinta transportadora. Debido a su fuerte impacto en los ingresos operativos, es posible que los ingenieros de mantenimiento quieran invertir recursos en la realización de pruebas NDT periódicas en el motor, independientemente del hecho de que no se haya producido ninguna falla significativa anteriormente.

Por otro lado, los equipos menos críticos y / o redundantes, debido a su impacto mínimo en toda la operación, pueden seguir teniendo un mantenimiento menos frecuente para ahorrar tiempo y recursos de mano de obra.

Aquellos que quieran optimizar el uso de sus recursos de mantenimiento deben buscar ayuda en la tecnología. Combinar CMMS y mantenimiento predictivo es la solución más sencilla. Es la única forma de tener suficientes datos para evitar un mantenimiento excesivo y organizar de manera eficiente el trabajo de mantenimiento.

3. Equilibrio entre necesidades y costos

Una de las actividades clave al optimizar el mantenimiento es realizar una evaluación del costo del ciclo de vida (LCC) del equipo. El LCC o costo total de propiedad (TCO) representa todos los costos que podrían enfrentar los activos.

Esto incluye el costo de adquisición para su operación, mantenimiento, administración y costos de disposición. Tan pronto como el equipo se acerca al final de su vida útil, el costo de mantenimiento aumenta debido a sus crecientes tasas de fallas, mientras que los costos de capital de adquisición disminuyen.

Cuando los costos de mantenimiento del activo existente se equilibran completamente con el costo de adquisición, ya no es factible continuar manteniendo el activo. En este punto, la decisión óptima es comprar equipo nuevo, en lugar de mantener el activo existente.

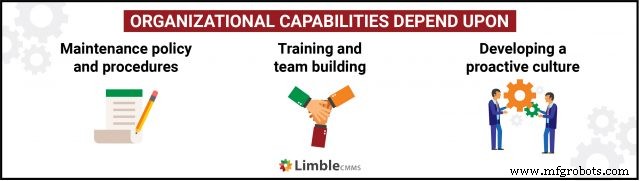

4. Comprender las capacidades de su organización

Otro factor que a menudo se ignora al diseñar estrategias de mantenimiento es comprender las capacidades del sistema de gestión de la organización para sostener el régimen de mantenimiento.

El ingeniero de mantenimiento puede diseñar una estrategia de mantenimiento óptima basada en los datos y análisis disponibles. Sin embargo, si el equipo de mantenimiento carece de personal y recursos, no obtendrá el resultado deseado.

Un buen ejercicio de planificación de mantenimiento es realizar un análisis de brechas en áreas seleccionadas como tecnología, capacitación, factor humano, cultura organizacional y, en consecuencia, cerrar brechas.

A continuación se muestran diferentes aspectos de la optimización del mantenimiento que están influenciados por las capacidades de la organización.

Política y procedimientos de mantenimiento

El desarrollo de una política de mantenimiento permite la coherencia en la implementación del mantenimiento para todas las clases de activos.

El enfoque recomendado para cualquier organización es desarrollar una política de mantenimiento sólida que refleje los objetivos comerciales y los compromisos de la administración para implementar o mejorar los programas de mantenimiento. También proporciona orientación estratégica a los empleados. Les informa qué activos son críticos para el negocio y sus programas de mantenimiento.

También deben desarrollarse los procedimientos de mantenimiento específicos para cada clase de activo, y deben describir las instrucciones paso a paso para la inspección, el servicio, la reparación y / o revisión del equipo. Los procedimientos de mantenimiento estandarizados garantizan una calidad constante del trabajo de mantenimiento realizado y pueden reducir significativamente el tiempo de inactividad.

Formación y formación de equipos

Los seres humanos son propensos a cometer errores. Los errores humanos no se pueden evitar. Solo pueden controlarse y / o mitigarse.

Los procesos de incorporación inteligentes y los programas de capacitación en mantenimiento pueden mejorar significativamente la competencia técnica de su personal. Esto puede reducir los accidentes mientras se opera el equipo y se realiza un mantenimiento crítico para la seguridad.

¿El resultado? Una mejora notable en su capacidad para brindar un mantenimiento óptimo de los activos.

Desarrollar una cultura proactiva basada en la mejora continua

En el mantenimiento, la proactividad es un rasgo que insta a uno a seguir buscando las amenazas potenciales que pueden causar el mal funcionamiento del equipo.

En otras palabras, no esperas a que la mierda golpee el ventilador. La implementación de cualquier estrategia de mantenimiento proactivo depende de la aceptación de los técnicos y operadores de mantenimiento. Lograr una mentalidad proactiva no ocurre de la noche a la mañana, y debe fomentarse e insistirse en ello.

Los gerentes de mantenimiento y otros roles gerenciales en el departamento de mantenimiento deben predicar con el ejemplo. Necesitan demostrar que se valora la proactividad.

5. Uso de software CMMS para optimizar el trabajo de mantenimiento

El CMMS es la forma más sólida de optimizar y agilizar los programas de mantenimiento. Proporciona una forma sistemática de recopilar, ordenar, analizar y mostrar visualmente datos de activos. Además, el software CMMS automatiza una variedad de tareas de mantenimiento que son simplemente demasiado difíciles de administrar manualmente.

Mediante el uso de software CMMS, la optimización se puede lograr de varias formas que discutiremos a continuación.

Automatización de los flujos de trabajo de mantenimiento

Recibir y revisar solicitudes de trabajo, asignar tareas, programar MP, hacer frente a emergencias durante la escasez de personal, coordinar proyectos de capital, rastrear el costo y la eficiencia del trabajo de mantenimiento realizado… - tanto trabajo, tan poco tiempo.

Un CMMS moderno y móvil tiene la capacidad de automatizar procesos completos o partes de todos los procesos que acabamos de mencionar. En lugar de explicar cómo, aquí hay un video que muestra cómo administrar el trabajo con Limble CMMS:

Seguimiento del inventario de piezas de repuesto

La disponibilidad de inventario también juega un papel crucial en el éxito del programa de mantenimiento.

La mayoría de los sistemas CMMS incluyen un inventario maestro de todo el equipo, así como sus repuestos. Pueden establecer de forma proactiva umbrales de niveles mínimos y máximos de repuestos y emitir automáticamente órdenes de compra de repuestos vitales para el mantenimiento de equipos críticos. CMMS también ayuda a desarrollar kits de piezas, lo que ahorra una cantidad considerable de tiempo para reunir herramientas y recursos para las actividades de mantenimiento de cualquier equipo.

Con Limble CMMS, tiene una ventaja adicional de seguimiento automático del uso de piezas. Después de cerrar su orden de trabajo, un técnico ingresará los repuestos exactos u otro inventario de MRO que han "gastado". Limble actualiza automáticamente su base de datos de inventario de repuesto para mantener todo actualizado y ayudarlo a realizar pronósticos precisos.

Por supuesto, tener un sistema de seguimiento de inventario no significa que todos los problemas de administración de inventario hayan desaparecido mágicamente. Aún debe seguir las mejores prácticas de gestión de piezas.

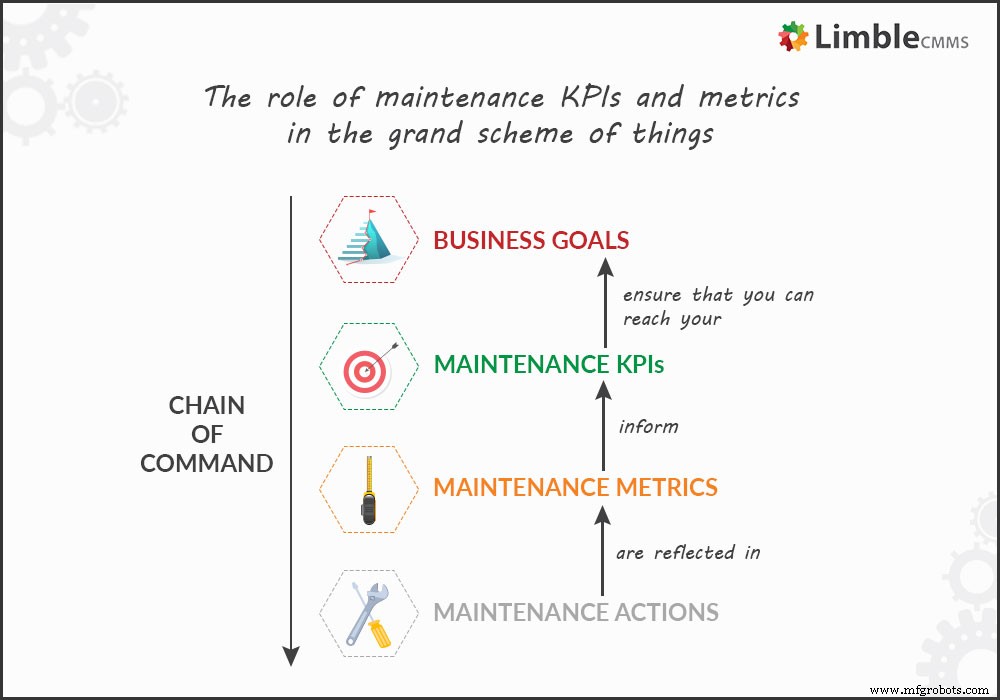

Mantenerse al tanto de sus KPI de mantenimiento

¿Cómo saber cuándo se optimiza un proceso? ¿Cuáles son las señales de que, de hecho, está dirigiendo un departamento de mantenimiento ajustado? La única forma infalible de saberlo es observar indicadores clave de rendimiento y métricas de rendimiento cuidadosamente seleccionados.

Los KPI de mantenimiento a menudo son establecidos por ingenieros de confiabilidad y mantenibilidad (R&M) para rastrear las tendencias emergentes en el desempeño de los activos. Cualquiera que sea el propósito de definir las métricas de desempeño, los gerentes e ingenieros deben tener datos confiables.

Si la base de datos de CMMS está actualizada, pueden generar informes de mantenimiento personalizados y realizar un seguimiento de la eficiencia y eficacia de sus actividades de mantenimiento. Lo más importante es que podrán tomar decisiones informadas.

La optimización del mantenimiento es un ejercicio complejo…

... que implica una investigación exhaustiva de una serie de factores que van más allá del simple mantenimiento y reparación del equipo.

La verdadera esencia de la optimización se logra cuando la cantidad de mantenimiento equilibra las necesidades de mantenimiento. Este será el momento en que el equipo no tenga ni un mantenimiento insuficiente ni excesivo.

Este equilibrio solo se puede obtener cuando las necesidades de mantenimiento se analizan en el contexto de las capacidades organizativas y los datos del estado del equipo, facilitado por algoritmos predictivos y software de gestión de mantenimiento computarizado.

Mantenimiento y reparación de equipos

- La última lista de verificación de mantenimiento preventivo para la longevidad del equipo

- Propiedad del equipo para los técnicos de mantenimiento

- El tiempo de actividad es clave para la producción en la planta de American Gypsum

- El seguimiento es clave para una mayor eficiencia

- 3 llaves para alquiler y mantenimiento de equipos industriales

- 4 factores que contribuyen al mantenimiento planificado ineficaz

- Siete consejos de mantenimiento de activos con software CMMS

- Tres consejos para el mantenimiento de equipos industriales

- Consejos para mejorar los programas de mantenimiento

- Tres factores clave para el aire comprimido de baja presión en la minería

- Establecimiento de una línea base del sistema para un rendimiento óptimo