Qué es el mantenimiento de averías y cómo solucionarlo

¿Sabes qué tienen en común Thanos de Marvel's Avengers, el agente Smith de The Matrix y las averías del equipo? Todos se mencionan como inevitables .

Cuando algo es inevitable, debe tener un plan para ello. Por lo tanto, ya sea que esté ejecutando un departamento de mantenimiento proactivo o reactivo, debe saber cómo lidiar de manera efectiva con el mantenimiento de averías.

¿Qué es el mantenimiento de averías?

El mantenimiento de averías se realiza en un activo que ha experimentado una falla, con el objetivo de restaurarlo a una condición operativa óptima.

Algunos usan el mantenimiento de averías como sinónimo de una estrategia de mantenimiento reactivo, mientras que a otros les gusta usarlo indistintamente con el mantenimiento correctivo y el mantenimiento de emergencia.

Si alguna vez hubo un consenso firme, se ha perdido a lo largo de los años, pero no estamos aquí para debatir los matices entre acciones y estrategias.

A los efectos de este artículo, trataremos el mantenimiento de averías como un tipo de trabajo de mantenimiento reactivo, no como una estrategia de mantenimiento.

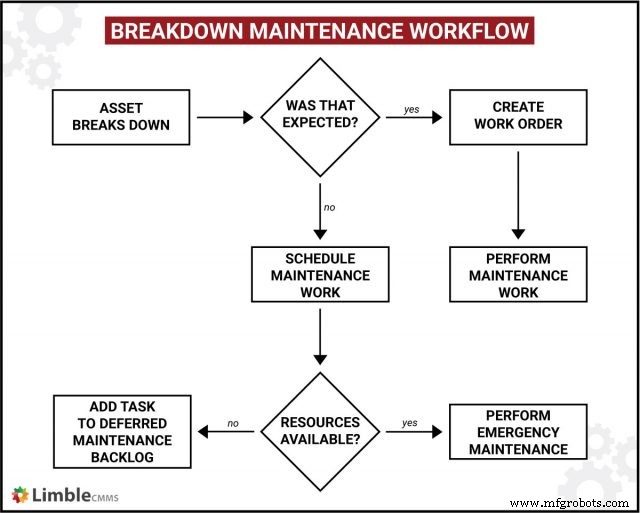

Flujo de trabajo de mantenimiento de averías típico

Probablemente esté familiarizado con un flujo de trabajo de mantenimiento de averías. Quizás incluso más íntimamente de lo que le gustaría admitir.

La imagen de arriba representa los pasos típicos para programar la reparación de un activo crítico. En un escenario en el que falle un activo de baja prioridad, probablemente no será necesario programar el mantenimiento de emergencia; el activo se atenderá después de que se realice un trabajo más importante.

Estrategia de mantenimiento de ejecución hasta fallar

Si los técnicos pasan la mayor parte del día realizando el mantenimiento de averías, es una muy mala señal para la gestión de activos de la organización. Significa que los costos de mantenimiento están aumentando y que la productividad organizacional está disminuyendo.

Esto sucede cuando una organización no tiene un plan sobre cómo administrar sus activos. Usan técnicos y mecánicos como herramientas para eliminar problemas, en lugar de prevenirlos. Su gestión de activos consiste principalmente en el manejo de fallas en los equipos, generalmente con una falta considerable de mantenimiento planificado.

Es la principal razón por la que el mantenimiento reactivo tiene tan mala reputación.

Sin embargo, el mantenimiento reactivo se puede realizar con un plan en mente. Cada instalación cuenta con activos no reparables y equipos que son más baratos / fáciles de reemplazar que de reparar (es decir, equipos al final de su vida útil).

Esos tipos de activos pueden ir en un plan de mantenimiento de ejecución hasta fallas. Con una buena programación de mantenimiento y administración de repuestos, se pueden reemplazar rápidamente en caso de falla.

¿Cómo encaja el mantenimiento de averías en esta historia?

Por una variedad de razones, la mayoría relacionadas con las limitaciones presupuestarias, los equipos de mantenimiento a menudo tendrán una mayor cantidad de activos en un programa de mantenimiento de ejecución hasta fallas. Cuando fallan, los técnicos deben realizar un mantenimiento de averías para que las operaciones vuelvan a funcionar.

Idealmente, estarán disponibles los recursos necesarios (piezas, herramientas, mano de obra) para realizar las reparaciones. Esto podría denominarse mantenimiento de averías planificado. Es factible con una buena planificación y coordinación facilitada por el software CMMS, pero solo cuando hay una cantidad razonable de activos en el plan de mantenimiento de ejecución hasta fallas.

De lo contrario, los equipos de mantenimiento se verán sobrecargados con órdenes de trabajo de emergencia. Tendrán que posponer otros tipos de mantenimiento, como el trabajo de mantenimiento preventivo planificado, lo que provocará más mantenimiento de averías no planificado en el futuro.

Uso del software CMMS para gestionar el mantenimiento de averías

Los desgloses de activos son costosos y perjudiciales. Cuanto antes pueda solucionar el problema, mejor. El software de gestión de mantenimiento computarizado es probablemente la forma más sencilla de mejorar el tiempo medio de reparación (MTTR).

A continuación, se muestran algunos ejemplos de situaciones de mantenimiento de averías que ilustran cómo concretar su gestión de consentimiento.

Administrar órdenes de trabajo y prioridad

Hay días en los que la mierda golpea a los fanáticos. Hay tanto trabajo por hacer que no sabe por dónde empezar. Tienes que priorizar.

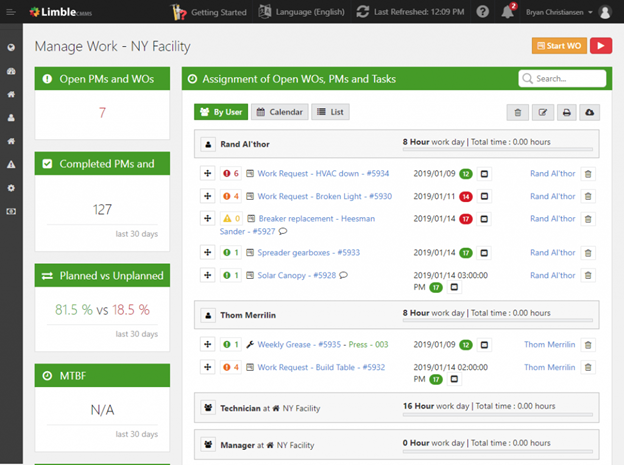

En estas situaciones, es muy útil tener una descripción general clara de la carga de trabajo de su equipo de mantenimiento. Desea saber dónde están los diferentes miembros del equipo y qué tan importante es su tarea actual. Un buen software de mantenimiento puede proporcionar esa información.

Descripción general de la carga de trabajo dentro de Limble CMMS

Con esta información, puede barajar las tareas de mantenimiento de baja prioridad y simplemente reasignar técnicos al trabajo de emergencia que acaba de surgir.

Acelere el trabajo de mantenimiento de averías

La producción se detiene porque hay un problema con una pieza de equipo crítico:el motor de inducción que opera la cinta transportadora. El coordinador de mantenimiento recibe una llamada del equipo de producción y emite una orden de trabajo de emergencia. Pronto, un técnico de mantenimiento estará en escena.

Cada segundo de tiempo de inactividad, sin que la banda se mueva, se traduce en una pérdida de beneficios para la empresa. La velocidad es esencial.

El técnico saca su teléfono, escanea el código QR en el activo y Limble abre automáticamente su tarjeta de activos. Toca la pantalla para abrir los registros de mantenimiento. Oh, mira eso, parece que este motor tiene un problema común cuando la cinta transportadora está completamente cargada.

El técnico observa los comentarios dejados por sus colegas después de reparaciones anteriores y puede aplicar rápidamente la solución probada. ¡El problema se elimina y el día se salva!

Formación, experiencia, las herramientas y los repuestos adecuados:todo ello esencial para una reparación rápida. Sin embargo, no debe pasarse por alto el apoyo del CMMS. Tener acceso a software de mantenimiento móvil como Limble ofrece múltiples carriles a través de los cuales puede acelerar el trabajo de mantenimiento.

El acceso a los registros de mantenimiento, listas de verificación, datos de rendimiento, pasos de solución de problemas, manuales de usuario y otra información relevante no siempre será suficiente para acortar los tiempos de reparación. Pero la mayoría de las veces, lo hará.

Elimine los activos que han dejado de ser rentables

Los activos al final de su ciclo de vida pueden convertirse en una pérdida de dinero que afecta sus resultados. Dichos activos deben enviarse a la jubilación antes del final de su vida útil.

La decisión de reemplazar en lugar de reparar a menudo se toma demasiado tarde. Si es claramente obvio que ya no vale la pena reparar un activo, sin la necesidad de un análisis detallado de costo / beneficio, probablemente debería haber sido eliminado hace meses.

CMMS le ayuda a rastrear los costos asociados con cada uno de sus activos. En lugar de buscar entre hojas o archivadores, puede configurar un informe de mantenimiento para rastrear cuántos recursos de mantenimiento está gastando en máquinas específicas.

Con esos datos disponibles, es mucho más fácil reconocer cuándo un activo es más problemático de lo que vale. Menos activos de mierda =menos trabajo de mantenimiento por averías.

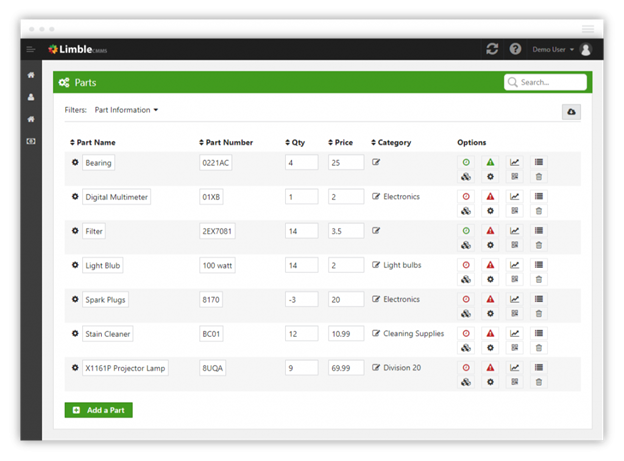

Realice un seguimiento de las herramientas y el inventario necesarios para las reparaciones

No tenemos que explicar cómo la falta de herramientas y equipos adecuados afecta la productividad de los técnicos y mecánicos de mantenimiento. Lo mismo ocurre con las piezas de repuesto.

Pantalla de inventario de piezas dentro de Limble CMMS

El seguimiento de activos digitales es obligatorio para una gestión eficaz del inventario de MRO.

Limble CMMS se diseñó teniendo en cuenta ese factor:

- Reciba notificaciones instantáneas push y por correo electrónico cuando la cantidad de una pieza sea baja . Mantenga la cantidad correcta de piezas en stock al recibir notificaciones automáticas o automáticas por correo electrónico cuando la cantidad de una pieza esté por debajo de un umbral personalizado.

- Los técnicos saben instantáneamente si la pieza está en stock desde el interior de una orden de trabajo . Si la pieza no está en stock, consulte fácilmente otras ubicaciones para ver si está disponible.

- Seguimiento automático del uso de piezas . A medida que las Órdenes de Trabajo o los PM utilizan piezas, el inventario se actualizará automáticamente para reflejar las piezas utilizadas.

- Informes en tiempo real . Sepa qué piezas se utilizan, dónde y cuánto le cuestan.

Con tantos datos, una empresa no tiene que hacer todo lo posible para mantener niveles de stock de inventario optimizados.

Limble ahora puede integrarse con su sistema SAP para mejorar la visibilidad de los datos en toda la organización.

Ser bueno para ser reactivo

Incluso el mantenimiento predictivo no es inmune a las averías de los activos. Una sobretensión eléctrica aleatoria o el error de un operador es todo lo que se necesita para arruinar una tarde perfectamente buena.

Para minimizar el daño potencial, todas las empresas capaces deben buscar definir procedimientos claros de mantenimiento de averías, implementar software CMMS móvil y tratar de asegurarse de que el inventario de MRO relevante esté listo cuando sea necesario.

Es menos estresante esperar lo mejor cuando está preparado para lo peor. Limble CMMS le ayuda a prepararse para lo peor.

Reducir el mantenimiento reactivo en un 73,2%

Ver los resultados que disfruta Red Hawk con Limble

Lea nuestroCaso de estudio

Mantenimiento y reparación de equipos

- Decodificación del software de mantenimiento preventivo:qué hace y cómo usarlo

- 12 plantillas de mantenimiento y cómo usarlas

- Cómo crear y optimizar un programa de mantenimiento preventivo

- Manufactura esbelta:¿Qué es y qué tiene que ver el mantenimiento con eso?

- Mantenimiento autónomo:qué es y por qué es importante

- Cómo un planificador y un planificador deben lidiar con un trabajo urgente

- ¿Qué es 6G y qué tan rápido será?

- ¿Qué es la soldadura fuerte de cobre y cómo hacerla?

- ¿Qué es el mantenimiento de averías?

- ¿Qué es un director de mantenimiento y qué hace?

- ¿Qué es la acumulación de mantenimiento? ¿Cómo superarlo?