Explicación de la fabricación continua:cómo configurar y mantener un sistema de producción continua

Los fabricantes utilizan varias configuraciones de producción para ser eficientes en la producción en masa. Un sistema de producción continua representa una de esas configuraciones y viene con distintos beneficios, desafíos y requisitos de mantenimiento.

¿Qué es la producción continua?

La producción continua, también conocida como producción en masa, es uno de los tres métodos de fabricación principales; los otros dos son la producción por lotes y por trabajo. Se utiliza para fabricar grandes cantidades de productos con pocas variaciones y se basa en procesos, secuencias de procesos, herramientas y equipos altamente estandarizados.

En un sistema de producción continua, el material fluye a través de una serie de operaciones sin pausa, con un manejo de material optimizado y constante. Naturalmente, la fuerza laboral tiene que operar 24 horas al día, 7 días a la semana, en turnos rotativos. Es la única forma de gestionar los problemas de calidad y el desperdicio de productos.

Ejemplos de producción de acondicionamiento en diferentes industrias

Los sistemas de producción continua son utilizados por operaciones que pueden maximizar las ventajas del flujo de producción continuo. A continuación se muestran algunos ejemplos específicos.

Automotriz

Con los fabricantes de automóviles más conocidos por la producción de procesos, las instalaciones de fabricación de Toyota en Indonesia son un buen caso de estudio en producción continua. Las instalaciones, que constan de tres plantas integradas, funcionan como una sola:fundición de metal, estampación, fabricación de motores, montaje de vehículos y embalaje, en un ejemplo largo y complejo de aplicación de producción continua.

Productos farmacéuticos

Las empresas farmacéuticas eran conocidas por el procesamiento por lotes. Sin embargo, muchos han comenzado a avanzar hacia la producción continua.

El sistema de fabricación produce comprimidos recubiertos a partir de polvos crudos en un flujo de producción continuo. Permite varios flujos continuos de compactación de rodillos o granulación húmeda para ofrecer soluciones especializadas a las necesidades de los clientes. GlaxoSmithKline abrió recientemente dos nuevas instalaciones de fabricación continua en Singapur y amplió la tercera, luego de una inversión de $ 95 millones.

Minería y metales

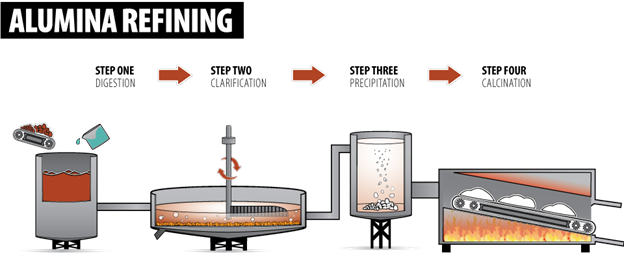

Las industrias de minería y metales utilizan la producción continua para extraer y transformar materias primas. Como líder mundial en la producción de aluminio, Rio Tinto extrae el mineral bauxita y lo transforma en alúmina, que es el componente clave del aluminio. Se envía a fundiciones de aluminio para su conversión en metal.

Proceso de refinamiento de alúmina - Fuente: Aluminimum.org.au

Biotecnología

La biotecnología utiliza organismos vivos y biología molecular para producir diversos productos, incluida la genómica, la producción de alimentos, la medicina y los biocombustibles. En 2019, Sanofi abrió las primeras instalaciones digitales del mundo utilizando una producción biológica continua e intensificada para producir productos terapéuticos.

Proceso continuo versus fabricación por lotes

Muchos fabricantes pequeños y medianos comienzan como talleres de trabajo, produciendo una amplia gama de productos personalizados, donde una persona o un equipo fabrica un producto de principio a fin antes de comenzar el siguiente.

A medida que el negocio crece, necesitan enfocarse en la eficiencia. En esencia, deben decidir con qué tipo de proceso de fabricación comprometerse. La decisión se basa en factores como la demanda del producto, el estado de las materias primas y los recursos disponibles.

La discusión a menudo se reduce a la fabricación por lotes frente a la fabricación continua, por lo que vale la pena tomarse un minuto para conocer las diferencias.

Proceso de fabricación por lotes

La fabricación por lotes utiliza un proceso de fabricación de inicio / parada en el que los productos se fabrican en grupos o lotes. Tal producción puede ser:

- basado en la demanda: debido a las tiradas de producción más pequeñas necesarias para un producto específico

- basada en la calidad: debido a la necesidad de un control estricto de la conformidad del producto para establecer estándares

El período entre lotes se conoce como tiempo de ciclo y facilita los cambios necesarios en la especificación del material, el ajuste del proceso o las intervenciones de mantenimiento.

La fabricación por lotes se ve menos interrumpida por la avería de la máquina, ya que los trabajos pueden cambiarse entre las estaciones de trabajo. También limita las pérdidas económicas derivadas de las desviaciones de la calidad al minimizar las cantidades de chatarra. Sin embargo, las tasas de utilización más bajas de la máquina pueden contrarrestar las ganancias en calidad y flexibilidad operativa.

Proceso de fabricación continuo

La producción continua no cesa, con las materias primas y el trabajo en curso en continuo movimiento. Las cintas transportadoras y las tuberías se convierten en instalaciones de almacenamiento móviles, lo que reduce los requisitos de almacenamiento y almacenamiento.

El factor impulsor de la producción continua se debe en parte a la intensidad de capital del proceso que requiere una alta utilización de la máquina para amortiguar los costos sobre grandes cantidades de producción. Sin embargo, muchos de los procesos en sí mismos no pueden detenerse y reiniciarse sin incurrir en sanciones significativas (existe un gran riesgo de sedimentación de sólidos suspendidos o cristalización y endurecimiento de materiales en tuberías y tanques).

Las paradas frecuentes también aumentan los tiempos de ciclo, los ciclos térmicos y los ciclos de presión en los equipos, lo que aumenta la fatiga y acorta su vida útil.

A diferencia de la producción por lotes, el mantenimiento y las actualizaciones de equipos en las instalaciones de fabricación continua se realizarán anualmente - en el mejor de los casos. Algunas plantas funcionan de dos a tres años sin paradas, y los sistemas de transformación de alta temperatura, como los altos hornos, funcionan sin pausa durante cinco a diez años.

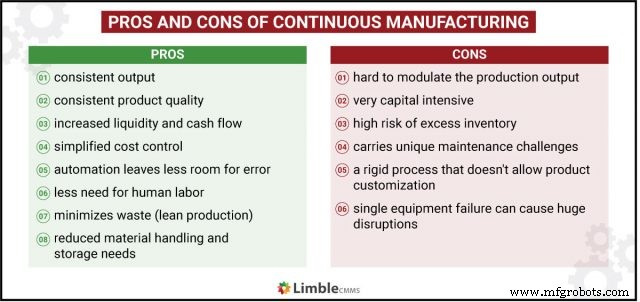

Los pros y los contras de la fabricación continua

Ya mencionamos algunos pros y contras al explicar el proceso, pero sistematicemos todos los puntos en un solo lugar.

Ventajas de la producción continua:

- El control y la supervisión estrictos del proceso garantizan una calidad constante del producto .

- La utilización de la entrega justo a tiempo de materias primas y el equilibrio de las secuencias de fabricación reduce el trabajo en curso. Esto reduce el riesgo comercial y proporciona beneficios financieros como mayor liquidez y mejor flujo de caja . .

- Áreas de almacenamiento y manipulación de materiales reducidas menores costos de capital de construcción de la planta y requisitos de inversión en manejo de materiales.

- El control de costos de materiales se simplifica .

- Dada la intensidad de capital de la producción continua, la amortización de los costos de capital sobre altas tasas de producción permite un menor costo de capital por unidad .

Desventajas de la producción continua:

- El proceso de flujo continuo requiere una estandarización de productos, bloqueando una rigidez que hace que sea más difícil personalizar los productos a las necesidades cambiantes del cliente.

- La interdependencia de los flujos de producción secuenciales reduce la tolerancia a fallas, con un único falla del equipo detener o crear interrupciones graves a los volúmenes de productos.

- La producción continua es sensible a la demanda. Se utiliza cuando hay una demanda alta o continua de un producto, hay poca capacidad para modular los flujos de producción . cuando la demanda flaquea o cae.

- La inversión en equipos avanzados, costosos y a menudo personalizados hace que el proceso de producción sea muy intensivo en capital .

- Lleva un alto riesgo de exceso de inventario . espera en caso de una interrupción aguas abajo.

Si aún no era obvio, uno de los desafíos de la fabricación continua son sus requisitos de mantenimiento únicos. Como sistema con un solo punto de falla que necesita operar 24 horas al día, 7 días a la semana, la producción continua necesita un plan de monitoreo y mantenimiento bien pensado.

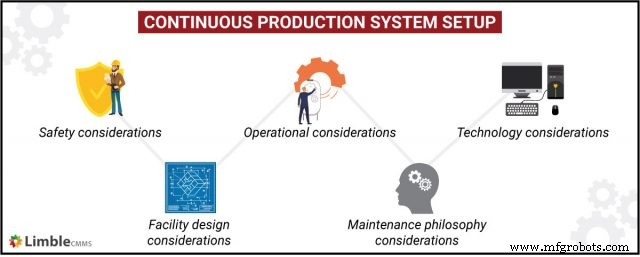

¿Cuáles son los requisitos de mantenimiento de las plantas de producción continua?

El diseño de plantas y procesos, las filosofías de mantenimiento, las estrategias, las tácticas y las intervenciones operativas requieren una consideración seria dada la complejidad, la criticidad y la naturaleza 24/7 de la fabricación continua.

Consideraciones sobre el diseño de las instalaciones

Las consideraciones antes mencionadas a menudo ocurren solo después de que se ha construido la planta y se ha contratado al personal de operaciones. Para aumentar la capacidad de mantenimiento de una planta de producción continua, las evaluaciones de ingeniería y mantenimiento deben realizarse durante la fase de diseño del activo / planta de fabricación.

Con las intervenciones de mantenimiento planificadas anualmente en el mejor de los casos, la confiabilidad en servicio del equipo individual debe tenerse en cuenta en las decisiones de costo total de propiedad (TCO) que impulsan las recomendaciones de compra.

De manera similar, se deben realizar estudios de FMECA en los flujos de procesos para impulsar las decisiones sobre el diseño de la fábrica, las evaluaciones de redundancia de equipos y el inventario de repuestos.

Consideraciones sobre la filosofía de mantenimiento

La filosofía de mantenimiento requerirá reflexión. Se recomienda realizar un mantenimiento centrado en la confiabilidad antes de comprometerse con una o una combinación de estrategias y tecnología de mantenimiento.

Algunos fabricantes también pueden querer considerar el mantenimiento productivo total y el mantenimiento centrado en el negocio. Ambos presentan muchas prácticas interesantes, algunas de las cuales pueden ser adecuadas para sus necesidades operativas.

En general, las decisiones estratégicas sobre mantenimiento reactivo, preventivo, basado en condiciones y predictivo evolucionarán a partir de los estudios RCM, FMECA y una selección de filosofía de mantenimiento.

En las instalaciones de producción continua, el mantenimiento preventivo se producirá normalmente en procesos paralelos que proporcionan redundancia del sistema. Las prácticas de mantenimiento basadas en condiciones formarán la mayor parte de la estrategia dada la poca frecuencia de paradas de mantenimiento. El mantenimiento predictivo y prescriptivo se enfocará en los activos que incurren en altos costos por el tiempo de inactividad o el mantenimiento.

Consideraciones tecnológicas

RCM, así como el mantenimiento predictivo y prescriptivo, exigen una recopilación, almacenamiento y análisis de datos extensos y completos.

Aparte del software especializado, las empresas pueden utilizar sistemas CMMS modernos para gestionar los datos de estado y rendimiento procedentes de activos de producción continua. Antes de eso, los activos deben actualizarse o venir con el equipo de sensores adecuado.

Al brindar información sobre la función de mantenimiento, un CMMS reduce la necesidad de intervenciones de mantenimiento reactivas, lo que puede tener implicaciones de costos prohibitivas en un sistema de producción continuo.

Cuando se combina con análisis de mantenimiento predictivo, los usuarios de CMMS pueden observar las tendencias de deterioro para predecir cuándo fallará el activo. De esta manera, los planificadores y gerentes de mantenimiento tienen suficiente tiempo para asignar los recursos necesarios y programar el mantenimiento - lo cual es extremadamente beneficioso en el contexto de la fabricación continua.

Consideraciones operativas

Los tiempos de inactividad planificados están muy separados y existe una gran presión de tiempo sobre la duración de tales paradas. Esto puede complicar seriamente las decisiones sobre la dotación de personal de mantenimiento.

¿Debería mantener el mantenimiento interno o subcontratar todo? Dependerá en gran medida del costo y la disponibilidad de contratistas debidamente calificados. Esta es una decisión muy importante ya que afecta directamente el tamaño de su inventario de repuestos, asegurando el acceso a herramientas especializadas y la disposición de otros recursos internos.

Por último, la obsolescencia de la tecnología y las actualizaciones de equipos también requieren una consideración cuidadosa para garantizar que se planifiquen, cuenten con los recursos y se programen adecuadamente.

Consideraciones de seguridad

Si bien la seguridad es un componente crítico de todas las intervenciones de mantenimiento, las paradas de mantenimiento en las instalaciones de producción continua requieren una planificación adicional. Con estrictas limitaciones de tiempo, las presiones económicas de exceder los plazos de cierre planificados crean presiones comerciales.

¿Qué tienen en común los incidentes de seguridad y las fallas de los equipos? Ambos son a menudo causados por errores humanos. Y es más probable que ocurran esos errores cuando tienes prisa.

Eso no es todo. Una parada de mantenimiento planificada de un sistema de producción continuo requerirá que varios oficios trabajen en estrecha proximidad o uno encima del otro.

Las pruebas realizadas por un equipo de mantenimiento deben coreografiarse cuidadosamente con otros en el área para evitar la exposición a equipos en movimiento, electricidad o energía almacenada. Es primordial que los trabajadores sigan las pautas de LOTO y otros procedimientos de seguridad.

Las instalaciones de producción continua, como las plantas químicas, tendrán preocupaciones de seguridad adicionales que abordar durante las paradas de mantenimiento. Algunos productos químicos requieren circulación, agitación o calentamiento continuos, incluso cuando están apagados por mantenimiento. Las conexiones o cortes para actualizaciones o reemplazo expondrán a los equipos de mantenimiento al peligro. La planificación de dichos períodos de mantenimiento generalmente comienza con meses, o incluso años, de anticipación.

Cómo configurar un sistema de producción continuo

Con la intensidad de capital y la complejidad de las importantes instalaciones de producción continua, la planificación y la preparación son fundamentales. Sin embargo, incluso un fabricante pequeño o mediano que busque pasar a la producción continua desde el trabajo o la fabricación por lotes deberá pensar seriamente.

Es útil iniciar una mentalidad de proyecto para tal configuración.

a través de GIPHY

1) La fase de viabilidad

Dirigida por una persona con un conocimiento profundo de la producción, se debe planificar y financiar una fase de viabilidad con representación interorganizacional. Los roles clave involucrados en la fase de planificación incluirían personal de producción, ingeniería y mantenimiento, financiero, de calidad y de seguridad.

2) La fase de planificación

Las decisiones necesarias comenzarán con la filosofía de fabricación que impulsa la selección de equipos. Los productos altamente estandarizados en grandes volúmenes permiten la selección o fabricación de equipos especializados o de una sola tarea:

- ¿Existe una instalación para utilizar equipos de funciones múltiples para proporcionar redundancia o respaldo?

- ¿Qué posibilidades hay de que se produzca un cambio en la especificación del producto o en los requisitos del cliente?

Estas decisiones a menudo exigen una compensación entre los gastos de capital ahora y los posibles gastos operativos en el futuro.

Las estrategias de control y monitoreo son cruciales en la producción continua, donde mantener la calidad dentro de una línea operativa permite la intervención oportuna de alertas o avisos, asegurando resultados consistentes dentro de las especificaciones:

- ¿Cómo se implementará el muestreo?

- Usando tecnología analítica de proceso (PAT), ¿las mediciones de proceso utilizarán sensores para medir los atributos de desempeño del proceso en sí o la calidad del material en bruto en proceso que el software puede traducir en los atributos requeridos?

- ¿El muestreo estará en línea, en línea o fuera de línea?

Cada selección impulsará decisiones sobre tecnología y personal, mitigando el riesgo de productos no conformes.

3) La fase de implementación

Cuando todo está trazado, lo "único" que queda por hacer es poner las cosas en movimiento. La creación de una planta de fabricación puede ser un artículo en sí mismo, por lo que ni siquiera intentaremos luchar con eso aquí.

Durante la fase de implementación, mantenga un fuerte enfoque en la interconexión de los dispositivos y la tecnología que utiliza. La capacidad de producir, almacenar, rastrear y analizar datos de activos será clave para optimizar el proceso de producción.

Su software de mantenimiento debe estar vinculado con la condición de los activos y los datos de rendimiento, el análisis predictivo, así como los sistemas de inventario y planificación. De esta manera, la preparación previa al mantenimiento y apagado garantizará la nivelación de la carga de trabajo, la identificación de los requisitos de habilidades, la disponibilidad de repuestos y la programación correcta de tareas de actualización y mantenimiento.

Resumen

La producción continua fabrica grandes cantidades de productos con pocas variaciones, apoyándose en altos niveles de estandarización de procesos, procedimientos, herramientas y equipos.

Con material en continuo movimiento a través de una serie de operaciones, y una fuerza laboral que opera las 24 horas del día, los 7 días de la semana, la imposición de costos, los problemas de calidad y el desperdicio de productos que resultan de las paradas exigen consideraciones integrales de diseño y mantenimiento.

Con el tiempo de inactividad del equipo restringido a paradas de mantenimiento poco frecuentes, el diseño de una estrategia de mantenimiento integral, respaldada por la recopilación y el análisis de datos específicos utilizando un sistema de gestión de mantenimiento computarizado moderno, son los componentes mínimos necesarios para crear un sistema de producción continuo sostenible.

Las paradas de mantenimiento en una instalación de producción continua son siempre eventos de alta presión.

Nos debemos a nosotros mismos y a nuestra fuerza laboral asegurarnos de que los procesos de diseño, planificación y programación necesarios que empleamos respalden un evento profesional, efectivo y seguro, restableciendo los estándares de confiabilidad y rendimiento esperados que minimizan el costo total de propiedad y maximizan el rendimiento del equipo.

Mantenimiento y reparación de equipos

- Fabricación vs producción:en qué se diferencian estos procesos

- ¿Cómo afecta el coronavirus a la fabricación?

- Cómo mejorar la salud y la seguridad en la fabricación

- Cómo maximizar la vida útil de la máquina y los componentes en la fabricación

- Cómo mantener su equipo de fabricación industrial

- ¿Qué es un sistema de ejecución de fabricación (MES)?

- ¿Cómo reducir el número de errores y mejorar el sistema de calidad de la producción?

- ¿Cómo la mejora continua puede beneficiar la productividad de fabricación?

- Cómo optimizar su fabricación y envío

- Cómo financiar equipos y herramientas de fabricación

- Cómo mejorar la productividad y la calidad de fabricación en entornos industriales