Detección y diagnóstico de fallas en el mantenimiento de equipos

Comprender las fallas de los equipos y desarrollar estrategias para detectarlas y diagnosticarlas es uno de los elementos clave del mantenimiento de los equipos.

El propósito de este artículo es presentar una descripción general de la detección y el diagnóstico de fallas, ya que se aplican para mejorar el proceso de mantenimiento de equipos y aumentar la confiabilidad de los activos.

La historia detrás de la detección y el diagnóstico de fallas

En los primeros días, el mantenimiento de los equipos se limitaba a reparar los activos defectuosos y realizar un mantenimiento de rutina básico basado en intervalos de tiempo rígidos. Los profesionales de mantenimiento no podrían haber sido más proactivos incluso si quisieran. Su capacidad para recopilar, almacenar y analizar datos sobre la salud y el rendimiento de los equipos era simplemente demasiado limitada.

Sin embargo, debido a los constantes avances en los controles basados en microprocesadores, la automatización, la adquisición de datos en tiempo real y los sistemas como la detección y el diagnóstico de fallas (FDD), la forma en que realizamos el mantenimiento de los equipos se ha transformado significativamente.

FDD en mantenimiento de equipos

El objetivo de la detección y el diagnóstico de fallas en el contexto del mantenimiento de equipos es optimizar los costos de mantenimiento y, al mismo tiempo, mejorar la confiabilidad, disponibilidad, mantenibilidad y seguridad (RAMS) del equipo.

El FDD funciona monitoreando y analizando continuamente los datos de monitoreo de condición y detectando cualquier anomalía (si está presente). Los conjuntos de datos de estado del equipo se procesan luego mediante algoritmos de diagnóstico de fallas, a veces integrados en el propio equipo, para producir alertas de fallas para los operadores del equipo y permitir una intervención de mantenimiento oportuna.

En algunos casos, los algoritmos son lo suficientemente sofisticados como para incluso iniciar acciones de contención de fallas para corregir automáticamente la falla y restaurar el equipo a su condición saludable.

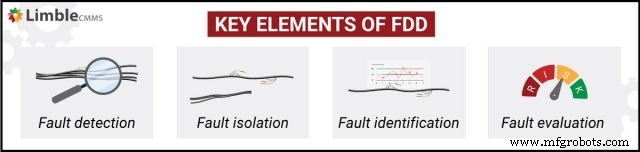

Elementos clave del sistema de diagnóstico y detección de fallas

El FDD, como su nombre lo indica, contiene la detección y el diagnóstico de fallas en los equipos. El diagnóstico de la falla se puede dividir en aislamiento e identificación de fallas.

La evaluación de fallas a menudo se agrega dentro del alcance de FDD, ya que ayuda a comprender la gravedad de la falla en el rendimiento del sistema, un aspecto importante de la gestión del mantenimiento.

Sin embargo, el algoritmo de diagnóstico y detección de fallas de cualquier equipo debe contener al menos los cuatro procesos clave que se enumeran a continuación (estos también pueden constituir un proceso no lineal, siempre que algunos pasos sucedan al mismo tiempo):

Necesitamos analizar cada elemento con más detalle para comprender realmente cómo funcionan la detección y el diagnóstico de fallas.

1. Detección de fallas

La detección de fallas es el proceso de descubrir la presencia de una falla en cualquier equipo antes de que se manifieste en forma de avería. Es la etapa más importante de FDD ya que todos los procesos posteriores dependen de su precisión.

Si el equipo no puede descubrir el modo de falla correcto (o si la detección es incorrecta y activa falsas alarmas), el aislamiento, la identificación y la evaluación también serán ineficaces.

Hay dos enfoques principales para la detección de fallas:

- Detección de fallas basada en modelos: Se lleva a cabo mediante modelado matemático de señales y procesos.

- Detección de fallas basada en el conocimiento: Es un método que aprovecha los datos históricos sobre el rendimiento del equipo.

Detección de fallas basada en modelos

En la detección basada en modelos, definimos un conjunto de reglas de ingeniería que están escritas de acuerdo con las leyes físicas que definen las relaciones de los subsistemas y componentes dentro del equipo. Siempre que se rompe la regla, el algoritmo puede detectar la falla y ejecutar un diagnóstico de falla.

Un ejemplo de detección de fallas basada en modelos es el uso de reflectometría en el dominio del tiempo (TDR) para detectar fallas en cables subterráneos. En TDR, la señal se envía a través del cable de prueba y se recibe después de reflejarse desde el punto de falla.

Si el cable tiene una discontinuidad o alta impedancia, la parte de la señal se reflejará de regreso al equipo de prueba o al receptor. Al analizar el tiempo de retorno de la señal y la velocidad de la señal reflejada, el equipo de prueba puede detectar la naturaleza de las fallas en el cable como falla de circuito abierto o falla de cortocircuito.

Otro ejemplo simple de detección basado en reglas proviene de la operación en serie del sistema de llenado, taponado y empaquetado de botellas en un sistema de cinta transportadora. Se puede establecer una regla simple que indique la jerarquía de procesos como:

- la botella no se puede tapar hasta que las botellas estén llenas de líquido

- las botellas no se pueden empaquetar a menos que estén llenas y tapadas

En caso de una falla en el mecanismo de tapado de la botella, el algoritmo detectará la interrupción entrante en el sistema de empaque. Notificará al operador de empaque con suficiente anticipación. Se puede realizar la preparación necesaria para minimizar las pérdidas operativas en el lado de empaque de la cinta transportadora.

Detección de fallas basada en el conocimiento

Para que la detección de fallas basada en el conocimiento funcione, primero debemos establecer una línea de base. Esto se hace recuperando los parámetros de rendimiento del equipo como voltaje, corriente, vibración, temperatura, presión y otras variables relevantes del proceso, mientras el equipo está funcionando en condiciones normales.

El propósito es desarrollar la firma del equipo en operaciones normales.

Después de eso, los mismos parámetros se recuperan continuamente y se correlacionan con la firma "saludable" para capturar la desviación a través de una interfaz de análisis estadístico:reconocimiento de patrones realizado a través del aprendizaje automático o una red neuronal artificial.

Podemos usar esta técnica para predecir fallas en los rodamientos del motor a través de datos sensoriales recopilados del rodamiento y del motor en general.

La gran cantidad de datos recopilados a lo largo del tiempo (historial del proceso) se puede analizar mediante un algoritmo estadístico. Esto nos ayuda a comprender el impacto de las diferentes condiciones a las que está sometido el motor, como la clasificación térmica, la tensión mecánica o algunas otras condiciones de funcionamiento que ocurren en circunstancias especiales.

Luego, el algoritmo correlaciona el impacto de estas condiciones en la degradación de la salud de los rodamientos y predice la tasa de fallas y la condición de salud del motor en general.

Sobre la base de estas firmas de datos, se puede realizar el análisis para predecir la salud futura del equipo. Además, se pueden activar las alarmas necesarias y se puede realizar el diagnóstico de fallas, para que el operador / técnico pueda tomar las medidas adecuadas.

Los mismos datos se pueden usar para establecer una estrategia de mantenimiento predictivo durante la vida útil restante del motor.

2. Aislamiento de fallas

El objetivo del proceso de aislamiento de fallas es localizar la falla en el componente más bajo que se puede reemplazar. En algunas aplicaciones, la detección de fallas y el aislamiento van de la mano; por supuesto, pueden ser módulos separados del proceso. Esto se debe a que los procesos de detección y localización de la falla ocurren básicamente al mismo tiempo, ambos realizados por el algoritmo de detección y aislamiento de fallas (FDI).

Por ejemplo, considere el ejemplo de la prueba TDR para cables subterráneos. La señal de pulso devuelta del cable indica simultáneamente la presencia y la ubicación de la falla a través del tiempo y la velocidad de la señal de pulso devuelta.

Un aspecto importante del aislamiento de fallas es que la falla debe ubicarse en el componente más bajo que se puede reemplazar . Esto se hace para mejorar la precisión del aislamiento y reducir el impacto del tiempo de inactividad.

En el caso del ejemplo del sistema transportador de botellas explicado anteriormente, la detección debería poder señalar la ubicación de la falla, como la falla de la tarjeta de control en el mecanismo de tapado de la botella.

Si la detección solo señala una falla de alto nivel en la cinta transportadora, eso no es realmente útil para el técnico que realiza el diagnóstico; hay varios sistemas en el mismo transportador que podrían fallar.

La información que realmente acelerará el proceso de reparación es conocer la ubicación exacta de la falla.

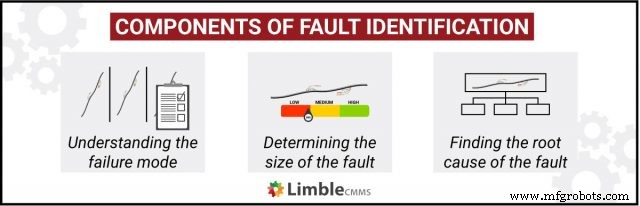

3. Identificación de fallas

El propósito de la identificación de fallas es comprender el modo de falla subyacente, determinar el tamaño de la falla y encontrar su causa raíz. Los métodos de diagnóstico de fallas pueden diferir, pero los pasos a seguir son generalmente los mismos.

Comprender el modo de falla subyacente

La comprensión profunda del modo de falla requiere trabajo:

- necesitamos analizar cómo se comporta la falla en diferentes momentos

- para que podamos desarrollar la firma variable en el tiempo del modo de falla

- y clasificarlo en diferentes categorías

Determinación del tamaño de la falla

Independientemente del método de detección de fallas aplicado, el tamaño o la magnitud de la falla juega un papel importante en la definición de cuál es el nivel deseado de tolerancia a fallas que debe integrarse en el diseño del equipo.

Si la magnitud de la falla es baja, el sistema solo necesita poder soportar la falla por un tiempo adicional hasta que la falla se solucione por sí mismo. El ejemplo perfecto es permitir sobrecorrientes de conmutación temporales en aparatos eléctricos, siempre que no afecten significativamente el rendimiento del equipo.

Ahora, si la magnitud de la falla es realmente alta, se requiere una metodología diferente:los ingenieros deben usar redundancias activas o pasivas para mejorar la tolerancia a fallas en sus dispositivos.

Encontrar las causas raíz

El algoritmo de diagnóstico y detección de fallas es el núcleo de un buen sistema de diagnóstico de fallas. Se basa en principios de aprendizaje automático y se puede utilizar para identificar anomalías en los flujos de datos que se originan en el equipo, determinando la causa raíz detrás de él.

Identificar algunos modos de falla es realmente sencillo, mientras que otros pueden ser desafiantes y requieren cálculos matemáticos extensos.

Usemos un motor de inducción de CA trifásico de alto voltaje y alta potencia como ejemplo.

La mayoría de las veces, los modos de falla subyacentes son de naturaleza mecánica y están asociados con la parte giratoria del motor:bobinados del rotor en cortocircuito, fallas en los cojinetes y avería del rotor. Dado que el rotor es un componente de movimiento rápido, no se puede instalar un sensor directamente sobre él.

Los algoritmos avanzados de FDD se pueden utilizar para producir firmas de corriente de terminales de estator de motor saludables y compararlas con firmas de corriente en condiciones defectuosas.

Por ejemplo, al romper las barras del rotor, el pulso producido en la corriente del estator es el doble de la frecuencia de la corriente del estator del motor. Existe una correlación indirecta entre la rotura mecánica de las barras del rotor y las fluctuaciones en la corriente del estator.

Estas tendencias emergentes se analizan mediante algoritmos de diagnóstico y detección de fallas y se pueden utilizar para encontrar posibles causas raíz que se derivan y se muestran en tiempo real en cuadros de mando en vivo.

El uso de tales algoritmos de identificación de fallas ha reducido significativamente la cantidad de tiempo que los técnicos necesitan para solucionar problemas de equipos y llegar a la causa raíz de las fallas. Los diagnósticos automáticos de causas raíz han contribuido enormemente a reducir el tiempo de inactividad de los equipos, mejorar el tiempo medio de reparación y mejorar la confiabilidad general de la planta.

4. Evaluación de fallas

Una vez que se identifican los modos de falla y las causas raíz asociadas, el siguiente paso es evaluar el impacto de ese tipo de falla en el desempeño general del sistema.

Necesitamos considerar factores como:

- el impacto de la falla en el medio ambiente y el resto del sistema

- el impacto de la falla en la seguridad del sistema

- la pérdida financiera debido al tiempo de inactividad

- la necesidad de tomar decisiones de reemplazo de capital (en caso de que la gravedad de la falla sea suficiente para justificar el reemplazo del equipo en lugar de repararlo)

a través de GIPHY

La evaluación de fallas es un elemento importante del proceso general, ya que tiene como objetivo comprender la gravedad de la falla . Esto ayuda a los ingenieros de confiabilidad a proporcionar validación y calcular el riesgo de fallas, que tendrán un gran impacto en los requisitos de mantenimiento, las recomendaciones y la optimización.

Por ejemplo, el resultado de la FDD para una pieza de equipo podría implicar el rápido aumento de las tasas de fallas. Sin embargo, el impacto de esa falla podría ser mínimo en el rendimiento general del sistema, lo que hace que el riesgo general sea moderado. En este caso, la estrategia de mantenimiento menos estricta, como la ejecución hasta el fallo o el mantenimiento preventivo, podría ser suficiente para gestionar el riesgo.

La detección y el diagnóstico de fallas para otro equipo pueden indicar el aumento de la tasa de fallas, junto con el alto impacto de las fallas en el rendimiento general del sistema. En este caso, se debe adoptar el programa de mantenimiento predictivo más estricto a pesar de su alto costo. Esto se debe a que se justifica el aumento del costo de mantenimiento para evitar consecuencias importantes que serán mucho más costosas.

Optimización del mantenimiento con FDD

En resumen, la detección y el diagnóstico de fallas juegan un papel decisivo en la optimización del régimen de mantenimiento de cualquier equipo a lo largo de su ciclo de vida.

Con la llegada de tecnologías informáticas rápidas, procesamiento de big data y algoritmos de aprendizaje avanzados, la detección de fallas tradicional se ha convertido en sistemas automáticos de gestión de fallas que no solo detectan fallas, sino que también identifican la causa raíz e implementan acciones correctivas para evitar que se repitan en el futuro.

Dicha automatización de una serie de procesos manuales ha permitido a los ingenieros de confiabilidad y mantenimiento aplicar predicciones sobre el estado del equipo, derivar el rendimiento futuro del equipo y configurar intervalos de mantenimiento óptimos.

Lo único que les queda por hacer es poner en marcha su software de gestión de mantenimiento computarizado (CMMS), realizar un seguimiento del estado de sus activos críticos y programar el trabajo de mantenimiento adecuado.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- Deje que el riesgo y su equipo determinen su estrategia de mantenimiento

- Cuidado de la salud humana y mantenimiento del equipo:¿Alguna conexión?

- Los mejores en mantenimiento y confiabilidad

- El nuevo libro ayuda a transformar la fabricación y el mantenimiento

- Los detalles importan en el mantenimiento y la confiabilidad

- 5 claves para mantener la confiabilidad del equipo

- 5 causas de fallas en el equipo (y lo que puede hacer para evitarlas)

- 3 llaves para alquiler y mantenimiento de equipos industriales

- Consejos de mantenimiento del motor para proteger su equipo pesado y maquinaria

- Proteja su equipo pesado con estos consejos de mantenimiento y limpieza durante el invierno