El impacto de la condición en la eficiencia y confiabilidad del motor

Este artículo analiza el impacto financiero de la condición del motor en la eficiencia y confiabilidad del motor eléctrico al revisar una combinación de análisis del circuito del motor (MCA) y técnicas de vibración. Se describirán los impactos de los costos en la energía, la producción y el mantenimiento.

El tema rodeará un estudio de servicios públicos y el éxito de la transformación del mercado del Departamento de Energía de EE. UU. Durante 2000 y 2001. Las áreas principales de preocupación son el equilibrio de fase, las barras del rotor, la limpieza y los problemas de los rodamientos.

Introducción

Los motores eléctricos son el motor principal de la industria y nuestro confort general en los edificios comerciales. Los sistemas de motores consumen el 20 por ciento de toda la energía utilizada en los Estados Unidos y el 59 por ciento de toda la electricidad generada. Dentro de cada sector:

- 78% de la energía eléctrica en sistemas industriales (más del 90% en industrias de proceso)

- 43% de la energía eléctrica en edificios comerciales

- 37% de la energía eléctrica en el hogar

Hay más de 1.200 millones de motores eléctricos, de todo tipo, que se utilizan en todo Estados Unidos. Sin embargo, los motores eléctricos a menudo están fuera de la vista, fuera de la mente hasta que la producción cae debido a un desgaste o una falla catastrófica de los rodamientos.

Es importante comprender que los equipos generalmente fallan con el tiempo, la confiabilidad disminuye y las pérdidas aumentan (la eficiencia disminuye) con el tiempo antes de la mayoría de las fallas catastróficas.

Aunque algunas fallas en los equipos son instantáneas, la gran mayoría de las fallas catastróficas que afectan la producción son el resultado de una falla en la implementación de un programa de mantenimiento.

Esta falla se debe principalmente a que la administración no comprende completamente que el mantenimiento es una inversión en el negocio y no un gasto de hacer negocios.

Si no invierte en materiales, equipos y personas, no tiene producto para vender:Si no invierte en prácticas de mantenimiento predictivo (mantenimiento preventivo, Mantenimiento Productivo Total, Mantenimiento Centrado en la Confiabilidad o cualquier otro programa), no tiene producto para vender o menos a un costo de producción general más alto.

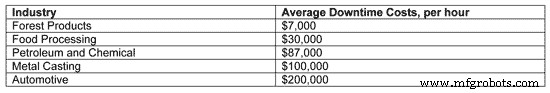

Se ha demostrado que la implementación adecuada de un programa de mantenimiento reduce el consumo de energía en las plantas hasta en un 14% 1 2 , al tiempo que reduce el tiempo de inactividad de producción no planificado. Los costos promedio del tiempo de inactividad se muestran a continuación:

Tabla 1:Estimaciones de los costos del tiempo de inactividad 3

En un proyecto reciente de confiabilidad y energía de servicios públicos, se revisó un grupo de motores eléctricos de cinco a 200 caballos de fuerza en varias industrias, que incluyen:petróleo y química; Productos extranjeros; Procesamiento de alimentos; Minería (Cantera); y Pulpa y Papel.

Las plantas variaron desde no tener un programa de mantenimiento planificado existente hasta una implementación completa, incluido un programa de energía existente. De estos motores, evaluados al azar, se encontró que el 80% tenían al menos una deficiencia y el 60% de ellos (48% del original) resultó ser rentable para reemplazar.

Las plantas sin programas tuvieron la mayor cantidad de motores defectuosos; las plantas con programas de energía y mantenimiento existentes tenían el menor número de motores defectuosos.

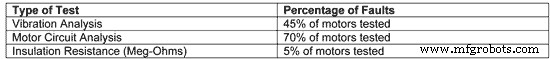

Se evaluó el ocho por ciento de los motores para determinar los tipos de fallas y la posible reducción de costos con acciones correctivas (reparar o reemplazar) mediante el uso de análisis de vibraciones y análisis de circuitos del motor (MCA). Varios tuvieron una combinación de problemas eléctricos y mecánicos:

Tabla 2:Resultados del proyecto de energía de servicios públicos

Varios motores tenían vibraciones y fallas eléctricas combinadas. Algunos tenían fallas de bobinado combinadas con fallas de resistencia de aislamiento. Varios tenían devanados en cortocircuito que continuaban causando problemas de producción, pero se cancelaron como viajes molestos (detectados en el estudio mediante el uso de MCA). "Los hallazgos de la parte avanzada del proyecto de demostración de la herramienta Motor PAT indican que la medición del desequilibrio de fase de resistencia, inductancia, impedancia, ángulo de fase e I / F (respuesta de corriente / frecuencia) proporcionó resultados más útiles". 4

La reducción combinada del costo de producción incremental de 20 de los motores defectuosos, de cinco a 250 caballos de fuerza, fue de $ 297,100, lo que hace que los costos de implementación sean insignificantes.

El propósito de este artículo es, en primer lugar, proporcionar información para determinar cómo evitar costos mediante la aplicación de un programa de mantenimiento de motores eléctricos. A esto le seguirá una discusión sobre la implementación del análisis del circuito del motor (MCA) y el análisis de vibraciones.

Evitación de costes mediante el mantenimiento

Hay varias formas de determinar la evasión de costos mediante la implementación de programas de mantenimiento. En esta discusión, la atención se centrará en los métodos introducidos a través de los Centros de Evaluación Industrial (IAC) del Departamento de Energía de EE. UU., Que proporcionan un método muy básico y conservador.

El Proyecto de demostración de la herramienta PAT utilizó un método mucho más complejo 5 , que está fuera del alcance de este artículo. Sin embargo, algunas de las herramientas, como MotorMaster Plus 6 , se utilizará para proporcionar información sobre los costos de reparación del motor.

Los representantes de las empresas de servicios públicos han indicado que en una encuesta de instalaciones sin programas de mantenimiento preventivo, los rebobinados de motores representaron el 85% del número total de reparaciones de motores (en promedio).

Después de que se establecieron los programas de mantenimiento preventivo, el número de rebobinados se redujo a aproximadamente el 20% del total. 7 Se ha comprobado que esta afirmación es cierta a través de proyectos de investigación que incluyen:el Programa de gestión y mantenimiento del sistema motor total (DTM 2) de Dreisilker, el Proyecto de herramientas PAT y otros.

Para el propósito de esta discusión, consideraremos una planta de cartón con 485 motores. Hay dos líneas de producción operativas que tienen un costo potencial de inactividad de $ 6,575 cada una.

Se repararon un promedio de tres motores por mes, de los cuales la mayoría (70%) requirió reemplazo de rebobinado (normalmente causado por inmersión, contaminación o los motores se recubrieron de material).

La instalación funcionaba 8.000 horas al año, y las fallas catastróficas normalmente provocaban la falla de una línea a la vez. Los costos adicionales no cubiertos por esta discusión incluyen la limpieza del sistema antes de reiniciar la operación. No existe un programa de mantenimiento.

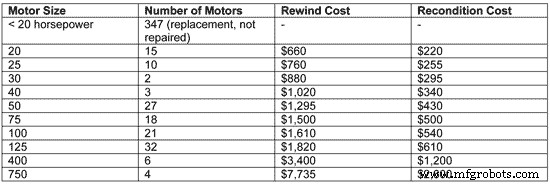

Tabla 3:Desglose de la potencia del motor y costos de reparación

El primer paso es calcular los costos de tiempo de inactividad de producción no planificados:

Ecuación 1:Costo de tiempo de inactividad de producción no planificado

Tiempo de inactividad de PC =(MF / año) x (P Lost / falla) x (P Costo )

=(36 motores / año) x (4 horas / falla) x ($ 6,575 / hora)

=$ 946,800 / año

Donde PC es el costo anual del tiempo de inactividad no planificado, MF es el número de fallas del motor, P representa la producción.

El paso 2 consiste en calcular el costo promedio del equipo de rebobinado. En este caso, nos concentraremos en solo 20 caballos de fuerza y más.

Ecuación 2:Costo promedio de rebobinar motores

R prom =((N n1 x RWC n1 ) +… + (Nnn x RWC nn )) / N T

=((15 20 x $ 660 20 ) + (10 25 x $ 760 25 ) +… + (4 750 x $ 7735 750 )) / 138 motores

=$ 1,650

Donde R prom es el costo de rebobinado promedio, N n es el número de motores por cada caballo de fuerza, RWC n es el costo de rebobinado por cada caballo de fuerza

El costo promedio para reacondicionar los motores se calcula de la misma manera, excepto que se usa el costo de reacondicionamiento en lugar de los costos de rebobinado. Para este ejemplo, el costo promedio de reacondicionamiento sería de $ 555.

El paso 3 es calcular el costo de reparación promedio por motor antes y después de la implementación del mantenimiento.

Ecuación 3:Costo de reparación promedio por motor

R prom =(% Reacondicionamiento x $ / reacondicionamiento) + (% rebobinado x $ / rebobinado)

=(30% x $ 555) + (70% x $ 1,650)

=$ 1322 / motor

Suponiendo que la cantidad de motores rebobinados frente a reacondicionados sería inversa con la aplicación del programa, la cantidad de motores rebobinados sería del 30% y el costo promedio de reparación sería de $ 884 por motor.

Una vez que se implemente el programa, la cantidad de motores a reparar, en general, se reducirá.

El paso 4 utiliza la cantidad de motores reparados por año y la diferencia entre los motores reacondicionados y los rebobinados para obtener una estimación conservadora de ahorros.

Ecuación 4:Estimación de la reducción del costo de reparación (RRC est )

RRC est =(motores reparados / año x costos de reparación iniciales) (motores reparados / año x costos de reparación nuevos)

=(36 motores / año x $ 1322 / motor) (36 motores / año x $ 884 / motor)

=$ 15,768 por año

El paso 5 es determinar los posibles ahorros de energía. A los efectos de una estimación conservadora, se supondrá una mejora del 2% en la eficiencia. Los componentes de mantenimiento incluyen (y el tipo de sistema de prueba, vibración y MCA solamente, para este artículo, usados para evaluar):

- Mejora de la lubricación (vibración)

- Alineación y equilibrio (vibración) adecuados

- Corrección de desequilibrios de circuitos (MCA)

- Temperaturas del motor reducidas (MCA, vibración)

- Reducción de las pérdidas de eficiencia causadas por rebobinados (el Departamento de Energía de EE. UU. estima un porcentaje

- reducción de la eficiencia puntual por rebobinado)

- Rendimiento mejorado del sistema de transmisión

Ecuación 5:Ahorro de costos de energía

Ahorro de energía =(hp total de los motores considerados) x (factor de carga) x (horas de funcionamiento) x (% de ahorro) x (.746 kW / hp) x (costos de uso eléctrico)

=14,930 caballos de fuerza x 75% de carga x 8,000 horas x 2% de ahorro x 0.746 kW / hp x $ 0.06 / kWh

=$ 80,192 por año

El paso 6 es determinar los costos laborales internos para implementar el programa. Suponga una hora-hombre por motor por año. Los costos estimados para este ejemplo se basarán en $ 25 por hora.

Ecuación 6:Costos laborales internos

Mano de obra =(1 hora / mes / motor) x (# de motores) x (12 meses / año) x ($ / hora-hombre)

=1 hora / mes / motor x 138 motores x 12 meses / año x ($ 25 / hora hombre)

=$ 41,400 por año

El paso 7 es el precio de compra del MCA y el equipo de análisis de vibraciones. Para los propósitos de este artículo, se utilizará el mismo equipo seleccionado para el Proyecto PAT de la empresa de servicios públicos. Los costos combinados estimados para ALL-TEST IV PRO El instrumento MCA 2000 y el equipo de análisis de vibraciones de Pruftechnik cuestan $ 22,000.

El paso 8 son los costos de capacitación para implementar el sistema. Suponiendo costos de capacitación en equipo de $ 4.500 por persona y costos de capacitación en mantenimiento de $ 6.000 por persona, el costo debería ser de aproximadamente $ 10.500 por persona.

El último paso consiste en determinar el simple retorno de la inversión por la implementación del programa. En el caso de este ejemplo, suponga una reducción del 50% en el tiempo de inactividad no planificado durante el primer año:

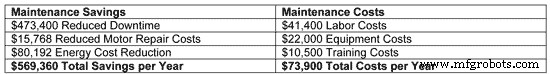

Tabla 4:Costos y ahorros para la implementación del mantenimiento

Ecuación 7:Recuperación de la inversión de mantenimiento simple

Payback =(Costos totales por año) / (Ahorros totales por año)

=$ 73,900 / $ 569,360

=0,13 años o 1,6 meses

El tamaño más pequeño de esta planta en particular permitiría la implementación completa de un programa de mantenimiento. Las plantas de fabricación más grandes a menudo tendrán miles de motores eléctricos y pueden requerir un desglose de departamentos o áreas para una implementación exitosa.

Aplicación del análisis de vibraciones

Los profesionales de mantenimiento utilizan el análisis de vibraciones como un medio para detectar fallas mecánicas y algunas fallas eléctricas limitadas en equipos rotativos. Al realizar pruebas programadas con regularidad, la confiabilidad operativa de un motor eléctrico se puede determinar a través de las tendencias.

En función de la falla de los rodamientos, el engrase, la tensión de la correa, la desalineación u otros desequilibrios, pueden producirse aumentos en las pérdidas de energía. Estas pérdidas se manifiestan en forma de vibración, ruido y calor. La tensión y el engrasado incorrectos de la correa aumentarán la fricción y las pérdidas por efecto del viento del motor. Esto se puede calcular como:

Ecuación 8:Pérdidas en cojinetes

Pérdida de vatios =(carga, libras x diámetro del diario, pulgadas x rpm x f) / 169

f depende del aceite usado y la temperatura; 0.005 es típico

El análisis de vibraciones para la resolución de problemas detectará fallas de cojinetes (41% de fallas), fallas de equilibrio y alineación (12% de fallas), principalmente. También detectará fallas de rotor (10% de fallas) y algunas fallas eléctricas (37% de fallas), hasta cierto punto.

Sin embargo, las fallas eléctricas y del rotor tienden a caer en rangos de frecuencia que pueden estar relacionados con otros equipos y están directamente relacionados con la carga. El análisis de vibraciones requiere que el motor eléctrico esté operando a una carga constante durante cada prueba que tendría tendencia.

Aplicación del análisis de circuitos de motores

Hay muchas herramientas disponibles para realizar un mantenimiento preventivo de calidad de motores individuales. De estos, los sistemas de análisis de circuitos de motores (MCA) son muy prometedores para identificar problemas de motores antes de fallas costosas y para mejorar la eficiencia general de los sistemas de motores en general. 8

El análisis del circuito del motor permite al analista detectar fallas de bobinado y fallas de rotor en el motor eléctrico. Una ventaja de este tipo de método de prueba es que requiere que el equipo esté desenergizado, lo que permite la prueba inicial de entrada de los motores eléctricos y la resolución de problemas cuando el equipo falla. Las pérdidas de energía primaria que se pueden detectar incluyen el desequilibrio de fase y I 2 Pérdidas R, mientras que las fallas incluyen devanados en cortocircuito, conexiones sueltas, fallas a tierra y fallas del rotor.

Una falla resistiva da calor, como pérdida. Por ejemplo, una conexión suelta de 0,5 ohmios en un motor eléctrico de 100 caballos de fuerza que funciona a 95 amperios:

Ecuación 9:Pérdidas resistivas

Pérdida de kilovatios =(I 2 R) / 1000

=(95 2 x 0,5) / 1000

=4,5 kW (pérdida de demanda)

Ecuación 10:Pérdida de uso de energía

$ / año =kW x horas / año x $ / kWh

=4.5 kW x 8000 horas / año x $ 0.06 / kWh

=$ 2,160 por año

Los desequilibrios de fase del motor eléctrico (inductancia e impedancia) afectan los desequilibrios de corriente, hacen que los motores funcionen más calientes y reducen la capacidad del motor para producir par. El desequilibrio porcentual de impedancia se puede evaluar para determinar la reducción de la eficiencia y el calentamiento adicional del motor eléctrico. Una regla general es que, por cada aumento de 10 grados Celsius en la temperatura de funcionamiento, la vida útil del equipo se reduce a la mitad.

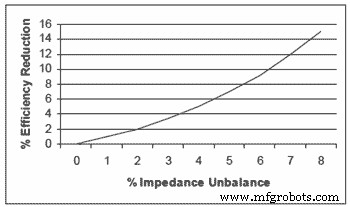

Figura 1. Reducción de la eficiencia debido al desequilibrio de impedancia

Por ejemplo, la empresa de cartón tiene un motor eléctrico de 100 caballos de fuerza, que normalmente tendría una eficiencia del 95%, que tiene un desequilibrio de impedancia del 3,5%. La eficiencia se reduciría en 4 puntos de eficiencia, o al 91%.

Ecuación 10:Costo de energía debido a pérdidas por desequilibrio de fase

Ahorro de $ / año =hp x 0,746 x% de carga x $ / kWh x horas de funcionamiento ((100 / Le) (100 / He))

=100 hp x 0,756 x 0,75 carga x 0,06 $ / kWh x 8000 horas ((100/91) (100/95))

=$ 1240 / año

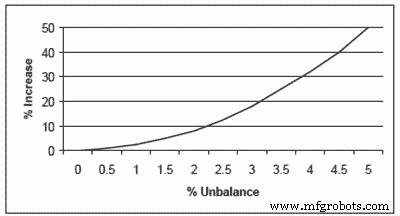

Figura 2. Aumento del aumento de temperatura debido al desequilibrio de fase

El desequilibrio de impedancia también provocará un aumento en la temperatura de funcionamiento basado en un aumento en I 2 R pérdidas. En el caso del motor eléctrico de 100 caballos de fuerza, esto significa un aumento de temperatura de aproximadamente 30 grados Celsius, o una reducción en la vida útil del aislamiento del motor al 13% de su original.

El análisis del circuito del motor también se utiliza para evaluar la contaminación de los devanados. “La limpieza frecuente de la entrada de un motor (si corresponde) y las aletas de enfriamiento es especialmente importante en entornos sucios. … Las pruebas confirman que incluso los motores de servicio severo, generosamente clasificados y de gran tamaño pueden fallar rápidamente en tales condiciones si se cubren de manera espesa o si se recubren ligeramente y su flujo de aire se reduce a la mitad. La vida útil de su aislamiento puede caer entre un 13 y un 25% de lo normal ". 9 El mismo fenómeno ocurre si los devanados se recubren de contaminantes.

La prueba del rotor MCA requiere lecturas de inductancia e impedancia a través de 360 grados de rotación del rotor. Las lecturas se grafican y visualizan por simetría. Los resultados de la prueba del rotor proporcionan una condición definitiva del rotor y, a menudo, se realizan después de la identificación de una posible falla del rotor por vibración, como parte de un programa de aceptación, durante la reparación o cuando se identifica que el motor tiene problemas de par.

Conclusión

La implementación de un programa de mantenimiento de motores eléctricos tendrá un impacto significativo en los resultados de la empresa. Ya sea que la empresa tenga unos pocos cientos de motores o muchos miles, la recuperación simple de la inversión en vibración y MCA generalmente se denomina meses. La recuperación se ve afectada por los ahorros de disponibilidad de producción, la reducción de los costos de reparación de equipos y la mejora de los costos de energía, todo con una inversión mínima en mano de obra, capacitación y equipo.

La aplicación de estas dos tecnologías se complementan al mismo tiempo que se evalúa el progreso del programa de mantenimiento y se mejora la disponibilidad de los equipos. El análisis de vibraciones evalúa el estado mecánico del equipo, mientras que MCA evalúa el estado eléctrico del equipo. Combinado, el analista tiene la capacidad de ver el estado completo del motor eléctrico.

Acerca del autor:

Howard W. Penrose, Ph.D., proporcionó este artículo en nombre de ALL-TEST Pro, LLC. Para obtener más información, visite www.alltestpro.com, llame al 860-399-4222 o envíe un correo electrónico a info@alltestpro.com.

Referencias

1

Manual de capacitación en productividad industrial, Reunión anual de directores de IAC de 1996, Universidad de Rutgers, Oficina de tecnologías industriales del Departamento de Energía de EE. UU., 1996.

2 Proyecto de demostración de herramientas de prueba de análisis de rendimiento de motores eléctricos, Pacific Gas &Electric, 2001.

3 Manual de capacitación en productividad industrial, Reunión anual de directores de IAC de 1996, Universidad de Rutgers, Oficina de tecnologías industriales del Departamento de Energía de EE. UU., 1996.

4 Proyecto de demostración de herramientas de prueba de análisis de rendimiento de motores eléctricos, Pacific Gas &Electric, 2001.

5 Proyecto de demostración de herramientas de prueba de análisis de rendimiento de motores eléctricos, Pacific Gas &Electric, 2001.

6 MotorMaster Plus es un software gratuito de gestión y energía de motores disponible a través del Departamento de Energía de EE. UU. www.oit.doe.gov/bestpractices/.

7 Manual de capacitación en productividad industrial, Reunión anual de directores de IAC de 1996, Universidad de Rutgers, Oficina de tecnologías industriales del Departamento de Energía de EE. UU., 1996.

8 DrivePower, Capítulo 12, 1993

9 DrivePower, Capítulo 12, 1993

Mantenimiento y reparación de equipos

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- El lado incómodo, impredecible y aleatorio del mantenimiento

- Los mejores en mantenimiento y confiabilidad

- Mantenimiento y confiabilidad:lo suficientemente bueno nunca es

- Los detalles importan en el mantenimiento y la confiabilidad

- Proveedores de mantenimiento y confiabilidad:Atención al comprador

- El esfuerzo de múltiples habilidades para el mantenimiento

- Aplicación de la entropía al mantenimiento y la confiabilidad

- UT cambia el nombre del programa a Centro de confiabilidad y mantenimiento

- El control de calidad es el primer paso para la confiabilidad del motor

- La importancia de las tendencias en la confiabilidad de los motores eléctricos