Vender el mantenimiento a la gerencia

Nosotros, en mantenimiento, a menudo nos quejamos de lo difícil que es es para nosotros "vender el mantenimiento a la alta dirección". Hay varias cosas que podemos mejorar cuando hablamos con la alta dirección. En este artículo, describiré situaciones típicas que he visto en la industria y ofreceré algunas sugerencias.

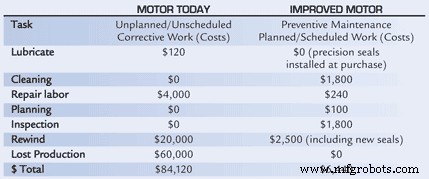

Tabla 1. Un plan de negocios de 10 años para un motor típico versus un buen motor.

LA DECLARACIÓN DEL PROBLEMA ES INCORRECTA

Para las personas en mantenimiento, la palabra "mantenimiento" debería significar algo más que reparaciones. Sin embargo, para las personas con menos experiencia, "mantenimiento" a menudo significa simplemente reparar cosas y, con suerte, hacerlo de manera conveniente.

El producto del trabajo de mantenimiento no son reparaciones ni servicio a las operaciones. El producto de cualquier departamento de mantenimiento eficaz es la fiabilidad del equipo. ¿Ves la diferencia? Si la confiabilidad es el producto de un departamento de mantenimiento, las reparaciones se realizarán de manera planificada y programada con gran atención a los detalles. Los ejes se alinearán a una milésima de pulgada, equilibraremos el equipo a 1.0 G, los lubricantes se filtrarán a 3 micrones, etc. Si el producto es de reparación y servicio, se puede hacer de cualquier manera.

Consejo 1: Cambie el enunciado del problema por "¿Cómo vendemos la fiabilidad del equipo a la alta dirección?"

COMIENZA CON EL PRESUPUESTO DE MANTENIMIENTO

Una empresa de la industria de procesos con la que trabajaba mi empresa fijó su presupuesto de mantenimiento en 14 millones de dólares. Fue $ 14,5 millones el año anterior. El presupuesto de mantenimiento se decidió con poca o ninguna información sobre la necesidad real de mantenimiento en la planta. La empresa pensó que el costo de mantenimiento debería mejorar con el tiempo y, por lo tanto, disminuir. Se determinó que $ 14 millones era el número correcto. El gerente de mantenimiento no había proporcionado una sugerencia diferente, ni tenía una opinión (oficial) sobre el nuevo presupuesto.

En mi opinión, cada gerente de mantenimiento debería tener un plan de cinco años en el que se enumeren todos los trabajos de mantenimiento grandes y costosos y, con suerte, se distribuyan de manera algo uniforme a lo largo de los años. Él o ella deben presentar este plan a los gerentes corporativos y de planta. Si la confiabilidad se administra bien, el presupuesto de mantenimiento varía de un año a otro, a veces hacia arriba, a veces hacia abajo, pero la tendencia general es descendente porque trabajamos en mejoras de confiabilidad.

Cada año, se debe elaborar un presupuesto de mantenimiento detallado en función de las necesidades de la planta. Se debe estimar un presupuesto realista y confiable partiendo de cero (presupuesto de base cero).

Consejo 2: Elabore un plan / presupuesto de mantenimiento de cinco años que contenga todos los trabajos de mantenimiento importantes que conoce y elabore un presupuesto cada año desde cero hasta presentarlo a la gerencia.

SE ESPECÍFICO

Si habla con alguien con menos conocimientos sobre cualquier tema, asegúrese de ser específico. De esa manera, las personas pueden comprender y creer en su razonamiento. Un supervisor de mantenimiento que conozco quería operaciones para inspeccionar y limpiar motores. Argumentó firmemente que los motores durarán más si se mantienen correctamente. Las operaciones estuvieron de acuerdo, pero no hicieron nada para contrarrestar las excusas habituales que la gente usa cuando no quiere hacer algo. El argumento de mantenimiento presentado era correcto pero no específico.

En cambio, nuestra firma ayudó al supervisor a elaborar un plan de 10 años para un motor típico frente a un buen motor para los gerentes de operaciones y molinos. Discutimos los costos de un motor específico de importancia durante 10 años. Juntos, obtuvimos la estimación que se encuentra en la Tabla 1.

El ejemplo fue específico y lo hicimos para varios motores de la planta. La gerencia comprendió todo el alcance de la solicitud de limpiar e inspeccionar motores, y lo hizo porque era específica. Los costos asociados con no hacer nada eran abrumadores.

Consejo 3: Sea específico en sus argumentos para establecer una escala de beneficios y costos.

¿CUÁL ES LA FIABILIDAD PARA SU PLANTA?

Si va a presentar un caso para mejorar la confiabilidad, debe hablar en términos financieros simples y debe tener el coraje de comprometerse con los resultados potenciales. Su máquina, área, línea o planta debe tener un número financiero sobre el costo del tiempo de inactividad. Una vez que hay un número para el costo del tiempo de inactividad, el número se puede usar al estimar el ahorro de tiempo de inactividad (lenguaje de mantenimiento) en dólares (lenguaje de administración).

En muchas plantas, el costo del tiempo de inactividad depende de la situación de la producción en ese momento, lo que hace que el cálculo sea un poco engorroso. Sin embargo, generalmente se puede lograr.

Consejo 4: Dado que el producto del mantenimiento es la confiabilidad, debe saber cuánto vale su producto. Calcule el costo del tiempo de inactividad.

Mantenimiento y reparación de equipos

- 7 beneficios de los sistemas de gestión de mantenimiento computarizados (CMMS)

- Cuatro tendencias que impulsan la transformación digital en la gestión de activos

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- Suiza acogerá eventos de mantenimiento internacionales

- 7 errores de gestión de mantenimiento que deben evitarse

- NSF-ISR recibe la acreditación de mantenimiento aeroespacial

- Los beneficios de la gestión estratégica de activos

- Gestión de códigos QR para la gestión de instalaciones

- Manual de Gestión de Mantenimiento

- 8 pasos para reducir los Costos de Gestión de Mantenimiento

- Tu guía para la gestión del mantenimiento