Soldadura MIG:Principio, Funcionamiento, Equipos, Aplicaciones, Ventajas y Desventajas

Hoy aprenderemos sobre qué es el principio de soldadura MIG, funcionamiento, equipos, aplicaciones, ventajas y desventajas. MIG significa soldadura de gas inerte de metal o, a veces, se conoce como soldadura de arco de metal con gas. Esta soldadura es igual a la soldadura TiG excepto un electrodo no consumible reemplazado por un cable de electrodo consumible. Este proceso es un proceso de soldadura por arco automatizado o semiautomático en el que se utilizan gases inertes como gas de protección y se utiliza un electrodo de alambre consumible. Esta soldadura fue desarrollada para soldar aluminio u otros metales no ferrosos en 1940. Hoy en día, se encuentra en todos los procesos industriales o de fabricación debido a su alta velocidad, fácil operación y cualidades de fácil automatización. Se utiliza principalmente en industrias de chapa o en automóvil industrias

Soldadura MIG:

Principio:

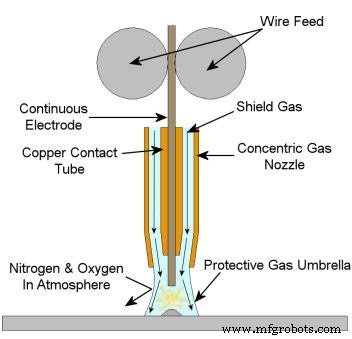

Mig funciona con el mismo principio que TIG o soldadura por arco . Funciona según el principio básico de generación de calor debido al arco eléctrico. Este calor se utiliza además para derretir el electrodo consumible y las placas base de metal que se solidifican y forman una unión fuerte. Los gases de protección también se suministran a través de boquillas que protegen la zona de soldadura de otros gases reactivos. Esto da un buen acabado superficial y una unión más fuerte.

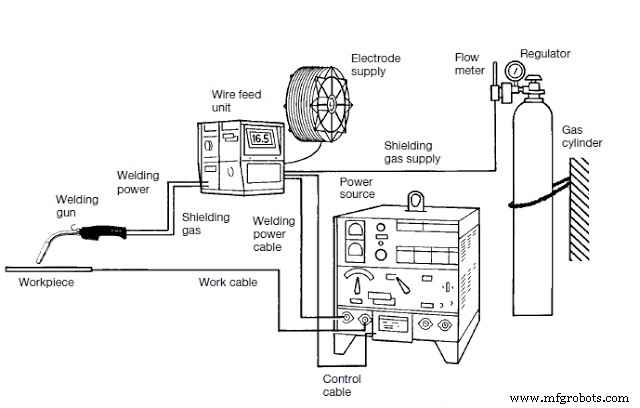

Equipos:

Fuente de energía:

En este tipo de soldadura proceso, se utiliza una fuente de alimentación de CC con polaridad inversa. Polaridad inversa significa que el electrodo o, en el caso de soldadura MIG, el cable del electrodo está conectado al terminal positivo y la pieza de trabajo al terminal negativo. Se debe al principio del circuito eléctrico que establece que el 70% del calor siempre está en el lado positivo. Por lo tanto, la polaridad inversa garantiza que se libere la máxima cantidad de calor en el lado de la herramienta, lo que derrite el metal de aporte de manera adecuada. La polaridad directa puede causar un arco inestable que resulta en grandes salpicaduras. La fuente de alimentación consta de una fuente de alimentación, un transformador, un rectificador que cambia la CA a CC y algunos controles electrónicos que controlan el suministro de corriente de acuerdo con los requisitos de soldadura.

Sistema de alimentación de alambre:

Sabemos que la soldadura MIG necesita un suministro continuo de electrodos consumibles para soldar dos placas. Este electrodo consumible se utiliza en forma de alambre. Este alambre es alimentado continuamente por un mecanismo o sistema de alimentación de alambre. Controla la velocidad del alambre y también empuja la antorcha de soldadura con forma de alambre al área de soldadura. Estos están disponibles en diferentes formas y tamaños. Consiste en un soporte de grupo de alambre, un motor impulsor, un conjunto de rodillos impulsores y controles de alimentación de alambre. La velocidad de alimentación del alambre controla directamente el suministro de corriente a través de la fuente de alimentación. Si la velocidad de alimentación del alambre es alta, se requiere más corriente en la zona de soldadura para producir el calor adecuado para fundirlo.

Soplete de soldadura:

Esta antorcha es ligeramente diferente a la que se usa en la soldadura TIG. En esta antorcha hay un mecanismo que sostiene el alambre y lo alimenta continuamente con la ayuda de un alimentador de alambre. El extremo delantero de la antorcha está equipado con una boquilla. La boquilla se utiliza para suministrar gases inertes. Estos gases forman un área de protección alrededor de la zona de soldadura y la protegen de la oxidación. La antorcha de soldadura se enfría con aire o con agua según los requisitos. Para suministro de corriente alta, la antorcha se enfría con agua y para suministro bajo se enfría con aire.

Gases protectores:

La función principal de los gases de protección es proteger el área de soldadura de otros gases reactivos como el oxígeno, etc., que pueden afectar la resistencia de la unión soldada. Estos gases de protección también forman plasma, lo que ayuda en la soldadura. La elección del gas depende del material de soldadura. Como gases de protección se utilizan principalmente argón, helio y otros gases inertes.

Reguladores:

Como su nombre lo indica, se utilizan para regular el flujo de gases inertes del cilindro. Los gases inertes se llenan en el cilindro a alta presión. Estos gases no se pueden usar a esta presión, por lo que se usa un regulador entre el suministro de gases que reduce la presión de los gases de acuerdo con los requisitos de soldadura.

Trabajando:

Su funcionamiento se puede resumir de la siguiente manera.

- Primero, una corriente de alto voltaje se cambia a un suministro de corriente CC con alta corriente a bajo voltaje. Esta corriente pasa a través del electrodo de soldadura.

- Se utiliza un cable consumible como electrodo. El electrodo se conecta al terminal negativo y la pieza de trabajo desde el terminal positivo.

- Se generará un arco fino e intenso entre el electrodo y la pieza de trabajo debido a la fuente de alimentación. Este arco se usa para producir calor que derrite el electrodo y el metal base. hacer juntas uniformes.

- Este arco está bien protegido por gases protectores. Estos gases protegen la soldadura de otros gases reactivos que pueden dañar la resistencia de la unión soldada.

- Este electrodo se desplaza continuamente en el área de soldadura para realizar una unión soldada adecuada. El ángulo de la dirección de desplazamiento debe mantenerse entre 10 y 15 grados. Para las uniones de filete, el ángulo debe ser de 45 grados.

Aplicaciones:

- MIG es más adecuado para la fabricación de láminas de metal.

- Por lo general, todos los metales disponibles se pueden soldar a través de este proceso.

- Se puede utilizar para soldadura de ranura profunda.

Ventajas y desventajas:

Ventajas:

- Proporciona una mayor tasa de depósito.

- Es más rápido en comparación con la soldadura por arco porque proporciona material de relleno de forma continua.

- Produce una soldadura limpia con mejor calidad.

- No hay formación de escoria.

- Minimizar defectos de soldadura .

- Esta soldadura produce muy poca escoria.

- Se puede utilizar para realizar soldaduras de ranura profunda.

- Se puede automatizar fácilmente.

Desventajas:

- No se puede usar para soldar en partes difíciles de alcanzar.

- Costo inicial o de configuración más alto.

- No se puede usar para trabajos al aire libre porque el viento puede dañar el escudo de gas.

- Requería mano de obra altamente calificada.

Se trata de lo que es el principio de soldadura MIG, el funcionamiento, los equipos, la aplicación, las ventajas y desventajas con su diagrama. Si tiene alguna consulta sobre este artículo, pregunte comentando. Si te ha gustado este artículo, no olvides compartirlo en tus redes sociales. Suscríbete a nuestro sitio web para más artículos interesantes. Gracias por leerlo.

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Aplicaciones, ventajas y desventajas de la soldadura TIG

- Principios de funcionamiento, ventajas y desventajas de la soldadura MIG

- Aplicaciones, ventajas y desventajas de la soldadura por electroescoria (ESW)

- Aplicaciones, ventajas y desventajas de la soldadura por arco sumergido

- Aplicaciones, ventajas y desventajas de la soldadura por arco de plasma