Fundición centrífuga:principio de funcionamiento, tipos, aplicación, ventajas y desventajas

Hoy aprenderemos sobre la fundición centrífuga, su principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas. La fundición centrífuga es uno de los tipos de fundición más importantes proceso en el que el molde gira rápidamente alrededor de su eje central durante la fundición o se solidifica o se vierte el metal. Este proceso fue patentado en el siglo XX para hacer piezas de fundición hueca de mayor calidad. La primera máquina de fundición centrífuga fue inventada por un británico, A.G. Eckhardt en 1807. Este proceso se usa ampliamente para fundir tuberías huecas, tubos y otras piezas simétricas.

Fundición centrífuga:

Principio de funcionamiento:

Funciona según el principio básico de la fuerza centrífuga en un componente giratorio. En este proceso, un molde gira sobre su eje central cuando se vierte el metal fundido en él. Una fuerza centrífuga actúa sobre el metal fundido debido a esta rotación, que empuja el metal contra la pared exterior del molde. El molde gira hasta que se solidifica todo el colado. El óxido de escoria y otras inclusiones, al ser más ligeras, se separan del metal y se segregan hacia el centro.  |

| Fuente de la imagen |

Tipos:

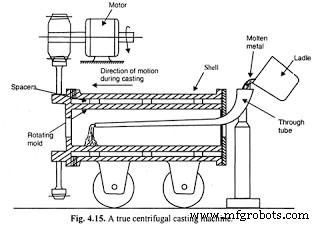

Verdadera fundición centrífuga:

La fundición centrífuga verdadera se conoce en algún momento como fundición centrífuga y es un proceso de fabricación de secciones huecas redondas simétricas. Este proceso no utiliza núcleos y la sección hueca simétrica se crea por acción centrífuga pura. En este proceso, el molde gira sobre un eje horizontal o vertical. En su mayoría, el molde gira sobre el eje horizontal y el metal fundido se introduce desde una fuente externa. La fuerza centrífuga actúa sobre el metal fundido que lo fuerza contra la pared exterior del molde. El molde gira hasta que se solidifica todo el colado. Las partículas de escoria son más ligeras que el metal, por lo que se separan en la parte central de la fundición y se eliminan mediante mecanizado u otro proceso adecuado. Este proceso solía fabricar tubos huecos, tubos, casquillos huecos, etc., que son simétricos al eje con un orificio concéntrico.

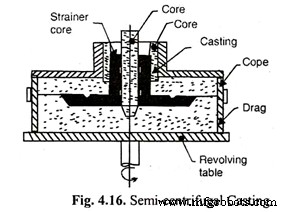

Fundición semicentrífuga:

Este proceso se utiliza para moldear objetos simétricos axiales de gran tamaño. En este proceso, el molde se coloca horizontalmente y se gira a lo largo del eje vertical. Se inserta un núcleo en el centro que se utiliza para moldear la sección hueca. Cuando el molde gira, la parte exterior del molde se llena por acción puramente centrífuga y, a medida que el metal líquido se acerca al centro, el componente centrífugo disminuye y el componente gravitatorio aumenta. Por lo tanto, se inserta un núcleo en el centro para hacer una cavidad hueca en el centro sin fuerza centrífuga. En este proceso, la fuerza centrífuga se utiliza para el llenado uniforme de piezas con simetría axial. Los espacios en blanco del engranaje, el volante, etc. se fabrican mediante este proceso.

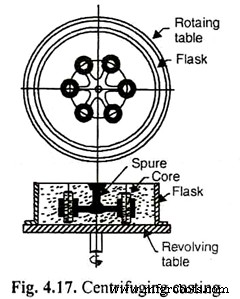

Centrifugar:

En este proceso hay varias cavidades de molde conectadas con un bebedero central con compuertas radiales. Este proceso utiliza una mayor presión del metal durante la solidificación. Se utiliza para moldear formas que no son simétricas al eje. Esto solo es adecuado para objetos pequeños.

Solicitud:

- Es ampliamente utilizado en la industria aeronáutica para fundir anillos, bridas y compresores. fundición.

- Se utiliza para carcasas de cojinetes de turbinas de vapor fundidas.

- El rodillo para laminador de acero es otro ejemplo de fundición centrífuga.

- Se utiliza en automóvil Industrias para fundir equipos camisas cilíndricas en blanco, anillos de pistón etc.

- Se utiliza para fundir rodamientos.

- Este proceso se utiliza para fundir componentes de interruptores utilizados en industrias electrónicas.

Ventajas y Desventajas:

Ventajas:

- Proporciona metal denso y altas propiedades mecánicas.

- La solidificación unidireccional puede obtenerse hasta cierto espesor.

- Se puede utilizar para la producción en masa.

- No se requieren núcleos para moldear formas huecas como tubos, etc.

- El sistema de compuertas y el corredor se eliminan por completo.

- Todas las impurezas como óxido u otras partículas de escoria, segregadas en el centro desde donde se pueden eliminar fácilmente.

- Requería una temperatura de vertido más baja, por lo que ahorra energía.

- Menor defectos de fundición debido a la solidificación uniforme.

Desventajas:

- Se puede moldear un diseño limitado. Solo puede lanzar formas simétricas.

- Alto costo de instalación o equipo.

- No es adecuado para todos los metales.

- Requiere mayor mantenimiento.

- Se requiere operador de alta habilidad.

- En este proceso de fundición, el tiempo de solidificación y la distribución de la temperatura son difíciles de determinar.

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Diferentes tipos de fundición centrífuga y su principio de funcionamiento