Soldadura por Resistencia:Principio, Tipos, Aplicación, Ventajas y Desventajas

Hoy aprenderemos sobre el principio, los tipos, la aplicación, las ventajas y las desventajas de la soldadura por resistencia. La soldadura por resistencia es una soldadura en estado líquido Proceso en el que la unión metal con metal se crea en estado líquido o fundido. Es un proceso termoeléctrico en el que se genera calor en las superficies de interfaz de las placas de soldadura debido a la resistencia eléctrica y se aplica una baja presión controlada a estas placas para crear una junta de soldadura. Se denomina soldadura por resistencia porque utiliza resistencia eléctrica para producir calor. Es un proceso de soldadura libre de contaminación muy eficiente, pero sus aplicaciones son limitadas debido al alto costo del equipo y al espesor limitado del material.

Soldadura por resistencia:soldadura por puntos, costura, proyección y flash:

Principio:

Todas las soldaduras por resistencia, como la soldadura por puntos, la soldadura por costura, la soldadura por proyección, etc., se trabajan según el mismo principio de generación de calor debido a la resistencia eléctrica. Cuando una corriente pasa a través de una resistencia eléctrica, produce calor. Este es el mismo principio que se utiliza en la bobina eléctrica. La cantidad de calor producido depende de la resistencia del material, las condiciones de la superficie, la corriente suministrada, el tiempo de duración de la corriente suministrada, etc. Esta generación de calor se produce debido a la conversión de energía eléctrica en energía térmica. La fórmula de generación de calor es H =I2RT Donde H =Calor generado en jouleI =Corriente eléctrica en ampereR =Resistencia eléctrica en OhmT =Tiempo de flujo de corriente en segundosEste calor se usa para derretir el metal de la interfaz para formar una fuerte unión soldada por fusión. Este proceso produce soldadura sin aplicación de ningún material de relleno, fundente ni gases de protección.

Tipos:

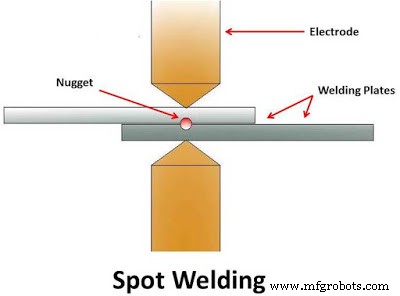

Hay cuatro tipos principales de soldadura por resistencia. Estos sonSoldadura por puntos:

Es el tipo más simple de soldadura por resistencia en la que las piezas de trabajo se mantienen unidas bajo la presión de la cara del yunque. Los electrodos de cobre se ponen en contacto con la pieza de trabajo y la corriente comienza a fluir a través de ella. El material de la pieza de trabajo aplica cierta resistencia en el flujo de corriente que provoca la generación local de calor. En las superficies de interfaz, la resistencia es alta debido al entrehierro. La corriente comienza a fluir a través de ella, lo que derrite la superficie de la interfaz. La cantidad de suministro de corriente y el tiempo deben ser suficientes para la fusión adecuada de las superficies de interfaz. Ahora la corriente dejó de fluir pero la presión aplicada por el electrodo se mantuvo durante una fracción de segundo, mientras la soldadura se enfriaba rápidamente. Después de eso, los electrodos se quitan y se ponen en contacto en otro lugar. Creará una pepita circular. El tamaño de la pepita depende del tamaño del electrodo. Generalmente tiene un diámetro de 4-7 mm.

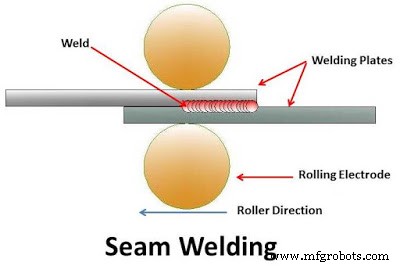

Soldadura por costura:

La soldadura por costura también se denomina soldadura por puntos continua en la que se utiliza un electrodo tipo rodillo para hacer fluir la corriente a través de las piezas de trabajo. Primero, los rodillos se ponen en contacto con la pieza de trabajo. Una corriente de alto amperaje pasa a través de estos rodillos. Esto derretirá las superficies de interfaz y formará una unión soldada. Ahora los rodillos comienzan a rodar en las placas de trabajo. Esto creará una junta de soldadura continua. La sincronización de la soldadura y el movimiento del electrodo se controlan para asegurar que la soldadura se solape y la pieza de trabajo no se caliente demasiado. La velocidad de soldadura es de aproximadamente 60 in/min en la soldadura por costura. Se utiliza para crear juntas herméticas.

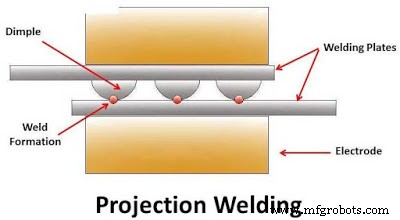

Soldadura por proyección:

La soldadura por proyección es igual que la soldadura por puntos, excepto que se produce un hoyuelo en las piezas de trabajo en el lugar donde se desea soldar. Ahora las piezas de trabajo sujetas entre el electrodo y una gran cantidad de corriente pasan a través de él. Se aplica una pequeña cantidad de presión a través del electrodo en las placas de soldadura. La corriente pasa a través del hoyuelo que lo derrite y la presión hace que el hoyuelo se aplane y forme una soldadura.

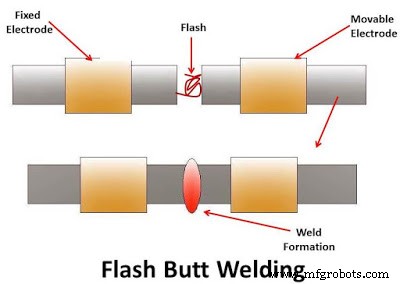

Soldadura a tope flash:

Es otro tipo de soldadura por resistencia que se utiliza para soldar tubos y varillas en las industrias siderúrgicas. En este proceso, dos piezas de trabajo que se van a soldar se sujetarán en los portaelectrodos y se suministrará una corriente pulsada alta en el rango de 100000 amperios al material de la pieza de trabajo. En este se utilizan dos portaelectrodos en los que uno es fijo y el otro es móvil. Inicialmente, se suministra corriente y la abrazadera móvil se fuerza contra la abrazadera fija debido al contacto de estas dos piezas de trabajo a alta corriente, se producirá un destello. Cuando la superficie de la interfaz adquiere forma plástica, la corriente se detiene y la presión axial aumenta para hacer la unión. En este proceso se forma soldadura debido a la deformación plástica.

Aplicación:

- La soldadura por resistencia se usa ampliamente en la industria automotriz.

- La soldadura por proyección se usa ampliamente en la producción de tuercas y pernos.

- La soldadura por costura se usa para producir juntas de prueba de fugas requeridas en tanques pequeños, calderas etc.

- La soldadura flash se utiliza para soldar tuberías y tubos.

Ventajas y desventajas:

Ventajas:

- Puede soldar metales delgados (0,1 mm) y gruesos (20 mm).

- Alta velocidad de soldadura.

- Fácilmente automatizado.

- Se pueden soldar metales similares y diferentes.

- El proceso es simple y totalmente automatizado, por lo que no requiere mano de obra altamente calificada.

- Alta tasa de producción.

- Es un proceso amigable con el medio ambiente.

- No requiere ningún metal de aporte, fundente ni gases de protección.

Desventajas:

- Alto costo del equipo.

- El grosor de la pieza de trabajo está limitado debido a los requisitos actuales.

- Es menos eficiente para materiales de alta conductividad.

- Se requiere mucha energía eléctrica.

- Las uniones soldadas tienen baja resistencia a la tracción y a la fatiga.

Proceso de manufactura

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción y agitación (FSW):principio, funcionamiento, aplicación, ventajas y desventajas

- Aplicaciones, ventajas y desventajas de la soldadura TIG