Chaleco antibalas

Antecedentes

Los chalecos antibalas son armaduras ligeras modernas diseñadas específicamente para proteger los órganos vitales del usuario de lesiones causadas por proyectiles de armas de fuego. Para muchos fabricantes y usuarios de armaduras protectoras, el término "chaleco antibalas" es un nombre inapropiado. Debido a que el usuario no está totalmente a salvo del impacto de una bala, el término preferido para el artículo es "chaleco antibalas".

A lo largo de los siglos, diferentes culturas desarrollaron chalecos antibalas para su uso durante el combate. Micénicos del siglo XVI

Armadura de malla comprendía anillos enlazados o alambres de hierro, acero o latón y se desarrolló ya en el 400

Armadura de bergantín —Chaquetas acolchadas sin mangas— consistían en pequeñas placas rectangulares de hierro o acero remachadas sobre tiras de cuero que se superponían como tejas. El resultado fue una chaqueta relativamente ligera y flexible. (Las primeras capas de placas en la Europa del siglo XII eran más pesadas y completas. Estas dieron lugar a la familiar armadura de placas completas de los años 1500 y 1600). Muchos consideran que las armaduras de bergantín son las precursoras de los chalecos antibalas de hoy en día. Los chinos y coreanos tenían armaduras similares alrededor del año 700 d.C., y durante el siglo XIV en Europa, era la forma común de armadura corporal. Una pieza de pectoral dentro de una cubierta se convirtió en la norma después de 1360, y los abrigos cortos de bergantín con placas atadas en su lugar prevalecieron en Europa hasta 1600.

Con la introducción de las armas de fuego, los artesanos de armaduras al principio intentaron compensar reforzando la coraza o cubierta del torso, con placas de acero más gruesas y una segunda placa pesada sobre el peto, que proporciona cierta protección contra las armas. Sin embargo, por lo general, se abandonaban algunas armaduras donde las armas de fuego entraban en uso militar.

La investigación experimental sobre armaduras efectivas contra disparos continuó, sobre todo durante la Guerra Civil Estadounidense, la Primera Guerra Mundial y la Segunda Guerra Mundial, pero no fue hasta la revolución de los plásticos de la década de 1940 que los chalecos antibalas efectivos estuvieron disponibles para los encargados de hacer cumplir la ley, el personal militar, y otros. Los chalecos de la época estaban hechos de nailon balístico y complementados con placas de fibra de vidrio, acero, cerámica, titanio, Doron y compuestos de cerámica y fibra de vidrio, siendo este último el más efectivo.

El nailon balístico fue la tela estándar utilizada para los chalecos antibalas hasta la década de 1970. En 1965, Stephanie Kwolek, química de Du Pont, inventó Kevlar marca registrada de poli-para-fenileno tereftalamida, un polímero líquido que se puede hilar en fibra de aramida y tejer en tela. Originalmente, Kevlar se desarrolló para su uso en neumáticos y más tarde para productos tan diversos como cuerdas, juntas y diversas piezas para aviones y barcos. En 1971, Lester Shubin, del Instituto Nacional de Aplicación de la Ley y Justicia Penal, abogó por su uso para reemplazar el voluminoso nailon balístico en chalecos antibalas. El kevlar ha sido el material estándar desde entonces. En 1989, Allied Signal Company desarrolló un competidor para Kevlar y lo llamó Spectra. La fibra de polietileno, que originalmente se usaba para telas de vela, se usa ahora para hacer un material no tejido más liviano, pero más fuerte, para usar en chalecos antibalas junto con el Kevlar tradicional.

Materias primas

Un chaleco antibalas consta de un panel, una lámina con forma de chaleco de polímeros plásticos avanzados que se compone de muchas capas de Kevlar, Spectra Shield o, en otros países, Twaron (similar a Kevlar) o Bynema (similar a Spectra). Las capas de Kevlar tejido se cosen juntas con hilo de Kevlar, mientras que el Spectra Shield no tejido se recubre y se une con resinas como Kraton y luego se sella entre dos láminas de película de polietileno.

El panel brinda protección pero no mucha comodidad. Se coloca dentro de una cubierta de tela que generalmente está hecha de una mezcla de poliéster / algodón o nailon. El lado de la carcasa que mira hacia el cuerpo generalmente se hace más cómodo cosiendo una hoja de algún material absorbente como Kumax en eso. Un chaleco antibalas también puede tener un acolchado de nailon para una protección adicional. Para los chalecos antibalas destinados a ser usados en situaciones especialmente peligrosas, se proporcionan bolsas integradas para sostener placas hechas de metal o cerámica adheridas a fibra de vidrio. Estos chalecos también pueden brindar protección en accidentes automovilísticos o contra apuñalamientos.

Se utilizan varios dispositivos para sujetar los chalecos. A veces, los lados están conectados con correas elásticas. Sin embargo, por lo general, se aseguran con correas de tela o elásticas, con hebillas metálicas o cierres de velcro.

El

proceso de fabricación

Algunos chalecos antibalas están hechos a medida para satisfacer las necesidades o el tamaño de protección del cliente. La mayoría, sin embargo, cumplen con las regulaciones de protección estándar, tienen tallas estándar de la industria de la ropa (como 38 largas, 32 cortas) y se venden en cantidad.

Confección de la tela del panel

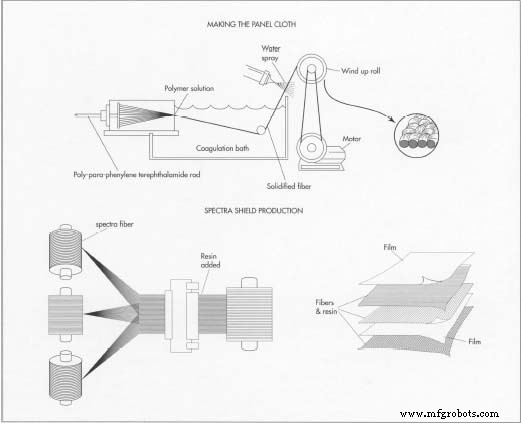

- 1 Para fabricar Kevlar, el polímero poli-para-fenilen tereftalamida debe producirse primero en el laboratorio. Esto se realiza mediante un proceso conocido como polimerización que implica combinar moléculas en cadenas largas. El líquido cristalino resultante con polímeros en forma de varillas se extruye luego a través de una hilera (una pequeña placa de metal llena de pequeños orificios que parece un cabezal de ducha) para formar hilo de Kevlar. Luego, la fibra de kevlar pasa a través de un baño de enfriamiento para ayudar a que se endurezca. Después de rociar con agua, la fibra sintética se enrolla en rollos. Luego, el fabricante de Kevlar generalmente envía la fibra a los lanzadores, quienes retuercen el hilo para que sea adecuado para tejer. Para hacer la tela de Kevlar, los hilos se tejen en el patrón más simple, tejido liso o tabby, que es simplemente el patrón de hilos que se entrelazan alternativamente por encima y por debajo.

- 2 A diferencia del Kevlar, el Spectra que se usa en los chalecos antibalas generalmente no está tejido. En cambio, los fuertes filamentos de polímero de polietileno se hilan en fibras que luego se colocan paralelas entre sí. Se usa resina para recubrir las fibras, sellándolas juntas para formar una hoja de tela Spectra. Luego se colocan dos hojas de esta tela en ángulo recto entre sí y se unen nuevamente, formando una tela no tejida que luego se intercala entre dos hojas de película de polietileno. A continuación, se puede cortar la forma del chaleco del material.

Cortar los paneles

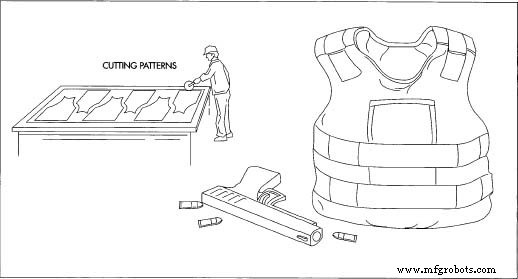

- 3 La tela de kevlar se envía en rollos grandes al fabricante del chaleco antibalas. Primero se desenrolla la tela sobre una mesa de corte que debe ser lo suficientemente larga para permitir cortar varios paneles a la vez; a veces puede ser como

El kevlar ha sido durante mucho tiempo el material más utilizado en los chalecos antibalas. Para hacer Kevlar, primero se produce la solución de polímero. El líquido resultante se extruye luego de una hilera, se enfría con agua, se estira sobre rodillos y se enrolla en una tela.

El kevlar ha sido durante mucho tiempo el material más utilizado en los chalecos antibalas. Para hacer Kevlar, primero se produce la solución de polímero. El líquido resultante se extruye luego de una hilera, se enfría con agua, se estira sobre rodillos y se enrolla en una tela.

Un competidor reciente de Kevlar es Spectra Shield. A diferencia del Kevlar, Spectra Shield no se teje sino que se hila en fibras que luego se colocan paralelas entre sí. Las fibras se recubren con resina y se colocan en capas para formar la tela. de hasta 32,79 yardas (30 metros). En la mesa de corte se colocan tantas capas de material como sean necesarias (tan solo ocho capas, o hasta 25, según el nivel de protección deseado). - 4 Luego, se coloca una hoja cortada, similar a los patrones que se usan para coser en casa, sobre las capas de tela. Para aprovechar al máximo el material, algunos fabricantes utilizan sistemas de gráficos por computadora para determinar la ubicación óptima de las hojas cortadas.

- 5 Usando una máquina de mano que funciona como una sierra de calar, excepto que en lugar de un alambre de corte tiene una rueda de corte de 5.91 pulgadas (15 centímetros) similar a la del extremo de un cortador de pizza, un trabajador corta alrededor las hojas cortadas para formar paneles, que luego se colocan en pilas precisas.

Coser los paneles

- 6 Si bien Spectra Shield generalmente no requiere costura, ya que sus paneles generalmente se cortan y apilan en capas que van en bolsas ajustadas en el chaleco, un chaleco antibalas hecho de Kevlar puede coserse en un edredón o coser en una caja. . La costura de colchas forma pequeños diamantes de tela separados por costura, mientras que la costura de caja forma una gran caja única en el medio del chaleco. La costura para acolchados es más laboriosa y difícil, y proporciona un panel rígido que es difícil de mover lejos de las áreas vulnerables. La costura de caja, por otro lado, es rápida y fácil y permite el libre movimiento del chaleco.

- 7 Para coser las capas, los trabajadores colocan una plantilla encima de las capas y frotan con tiza las áreas expuestas del panel,

Una vez hecha la tela, debe cortarse en las piezas de patrón adecuadas. Luego, estas piezas se cosen con accesorios (como correas) para formar el chaleco terminado. haciendo una línea de puntos en la tela. Luego, una alcantarilla cose las capas juntas, siguiendo el patrón hecho por la tiza. A continuación, se cose una etiqueta de tamaño en el panel.

Una vez hecha la tela, debe cortarse en las piezas de patrón adecuadas. Luego, estas piezas se cosen con accesorios (como correas) para formar el chaleco terminado. haciendo una línea de puntos en la tela. Luego, una alcantarilla cose las capas juntas, siguiendo el patrón hecho por la tiza. A continuación, se cose una etiqueta de tamaño en el panel.

Terminando el chaleco

- 8 Las carcasas de los paneles se cosen juntas en la misma fábrica utilizando máquinas de coser industriales estándar y prácticas de costura estándar. Luego, los paneles se deslizan dentro de las carcasas y los accesorios, como las correas, se cosen. El chaleco antibalas terminado se empaqueta y se envía al cliente.

Control de calidad

Los chalecos antibalas se someten a muchas de las mismas pruebas a las que se somete una prenda de vestir normal. El fabricante de fibras prueba la resistencia a la tracción de la fibra y el hilo, y los tejedores prueban la resistencia a la tracción de la tela resultante. El fabricante también prueba la resistencia a la tracción de Nonwoven Spectra. Los fabricantes de chalecos prueban la resistencia del material del panel (ya sea Kevlar o Spectra), y el control de calidad de la producción requiere que observadores capacitados inspeccionen los chalecos después de coser los paneles y completar los chalecos.

Los chalecos antibalas, a diferencia de la ropa normal, deben someterse a estrictas pruebas de protección según lo exige el Instituto Nacional de Justicia (NIJ). No todos los chalecos antibalas son iguales. Algunos protegen contra balas de plomo a baja velocidad, y otros protegen contra balas con encamisado de metal a alta velocidad. Los chalecos se clasifican numéricamente de menor a mayor protección:I, II-A, II, III-A, III, IV y casos especiales (aquellos para los que el cliente especifica la protección necesaria). Cada clasificación especifica qué tipo de bala a qué velocidad no penetrará el chaleco. Si bien parece lógico elegir los chalecos con la calificación más alta (como III o IV), dichos chalecos son pesados y las necesidades de una persona que use uno podrían considerar que un chaleco más ligero es más apropiado. Para uso policial, una regla general sugerida por los expertos es comprar un chaleco que proteja contra el tipo de arma de fuego que lleva normalmente el oficial.

La etiqueta de tamaño de un chaleco es muy importante. No solo incluye el tamaño, el modelo, el estilo, el logotipo del fabricante y las instrucciones de cuidado como lo hace la ropa normal, sino que también debe incluir la clasificación de protección, el número de lote, la fecha de emisión, una indicación de qué lado debe mirar hacia afuera, un número de serie, una nota que indica que cumple con los estándares de aprobación de NIJ y, para chalecos de tipo I a tipo III-A, una gran advertencia de que el chaleco no protegerá al usuario de instrumentos cortantes o disparos de rifle.

Los chalecos antibalas se prueban tanto en seco como en húmedo. Esto se hace porque las fibras que se utilizan para hacer un chaleco funcionan de manera diferente cuando están mojadas.

Probar (húmedo o seco) un chaleco implica envolverlo alrededor de un muñeco de arcilla de modelar. A continuación, se dispara un arma de fuego del tipo correcto con una bala del tipo correcto a una velocidad adecuada para la clasificación del chaleco. Cada disparo debe estar a tres pulgadas (7,6 centímetros) del borde del chaleco y casi a dos pulgadas (cinco centímetros) de distancia de los disparos anteriores. Se disparan seis tiros, dos con un ángulo de incidencia de 30 grados y cuatro con un ángulo de incidencia de 0 grados. Un disparo debe caer sobre una costura. Este método de disparo forma un amplio triángulo de agujeros de bala. Luego, el chaleco se pone boca abajo y se dispara de la misma manera, esta vez formando un triángulo estrecho de agujeros de bala. Para aprobar la prueba, el chaleco no debe mostrar signos de penetración. Es decir, el muñeco de arcilla no debe tener agujeros ni piezas de chaleco o bala. Aunque la bala dejará una abolladura, no debe tener más de 1,7 pulgadas (4,4 centímetros) de profundidad.

Cuando un chaleco pasa las inspecciones, el número de modelo está certificado y el fabricante puede hacer duplicados exactos del chaleco. Una vez que se ha probado el chaleco, se coloca en un archivo para que, en el futuro, los chalecos con el mismo número de modelo se puedan comparar fácilmente con el prototipo.

Las pruebas de campo con aparejos no son factibles para los chalecos antibalas, pero en cierto sentido, los usuarios (como los oficiales de policía) los prueban todos los días. Los estudios de policías heridos han demostrado que los chalecos antibalas salvan cientos de vidas cada año.

Proceso de manufactura