Bloque

Antecedentes

El término ladrillo se refiere a pequeñas unidades de material de construcción, a menudo hechas de arcilla cocida y aseguradas con mortero, un agente adhesivo que consta de cemento, arena y agua. El ladrillo, un material popular durante mucho tiempo, retiene el calor, resiste la corrosión y resiste el fuego. Debido a que cada unidad es pequeña, por lo general cuatro pulgadas de ancho y el doble de largo, el ladrillo es un material ideal para estructuras en espacios reducidos, así como para diseños curvos. Además, con un mantenimiento mínimo, los edificios de ladrillo generalmente duran mucho tiempo.

Por las razones prácticas citadas anteriormente y porque también es un medio estéticamente agradable, el ladrillo se ha utilizado como material de construcción durante al menos 5.000 años. El primer ladrillo probablemente se hizo en el Medio Oriente, entre los ríos Tigris y Éufrates en lo que hoy es Irak. A falta de la piedra que sus contemporáneos en otras regiones usaban para estructuras permanentes, los primeros constructores aquí confiaron en los abundantes materiales naturales para hacer sus ladrillos horneados al sol. Sin embargo, estos fueron de uso limitado porque carecían de durabilidad y no se podían usar en exteriores; la exposición a los elementos hizo que se desintegraran. Los babilonios, que más tarde dominaron Mesopotamia, fueron los primeros en cocer ladrillos, a partir de los cuales se construyeron muchas de sus torres-templos.

Desde el Medio Oriente, el arte de la fabricación de ladrillos se extendió hacia el oeste hasta lo que hoy es Egipto y hacia el este hasta Persia e India. Aunque los griegos, que tenían un suministro abundante de piedra, no usaban mucho ladrillo, la evidencia de hornos y estructuras de ladrillos permanece en todo el Imperio Romano. Sin embargo, con el declive y la caída de Roma, la fabricación de ladrillos en Europa pronto disminuyó. No se reanudó hasta la década de 1200, cuando los holandeses fabricaron ladrillos que parecen haber exportado a Inglaterra. En las Américas, la gente comenzó a usar ladrillos durante el siglo XVI. Sin embargo, eran los holandeses quienes eran considerados artesanos expertos.

Antes de mediados del siglo XIX, la gente fabricaba ladrillos en pequeños lotes, confiando en métodos de cocción relativamente ineficientes. Uno de los más utilizados fue una abrazadera abierta, en la que se colocaban ladrillos al fuego debajo de una capa de tierra y ladrillos usados. A medida que el fuego se apagó en el transcurso de varias semanas, los ladrillos se dispararon. Estos métodos gradualmente se volvieron obsoletos después de 1865, cuando se inventó el horno Hoffmann en Alemania. Más adecuado para la fabricación de una gran cantidad de ladrillos, este horno contenía una serie de compartimentos a través de los cuales se transferían los ladrillos apilados para precalentarlos, quemarlos y enfriarlos.

Las mejoras en la fabricación de ladrillos han continuado en el siglo XX. Las mejoras incluyen hacer que la forma del ladrillo sea absolutamente uniforme, reducir el peso y acelerar el proceso de cocción. Por ejemplo, los ladrillos modernos rara vez son sólidos. Algunos se presionan en forma, lo que deja una rana o depresión, en su superficie superior. Otros se extruyen con orificios que luego acelerarán el proceso de cocción al exponer una mayor cantidad de superficie al calor. Ambas técnicas reducen el peso sin reducir la fuerza.

Sin embargo, mientras que el proceso de producción definitivamente ha mejorado, el mercado del ladrillo no lo ha hecho. El ladrillo tiene la mayor participación en el mercado de materiales opacos para la construcción comercial y continúa utilizándose como material de revestimiento en la industria de la vivienda. Sin embargo, otros materiales de revestimiento como  Para producir ladrillos, primero se trituran y muelen las materias primas en una trituradora de mandíbulas. A continuación, los ingredientes se forman utilizando uno de varios métodos. En la extrusión, los ingredientes pulverizados se mezclan con agua, se pasan a una cámara de desaireación (que elimina el aire para evitar el agrietamiento), se compactan y se extruyen en un troquel de la forma deseada. la madera, el estuco, el aluminio, el yeso y el vinilo son fuertes competidores porque cuestan hasta un 50 por ciento menos, y algunos (especialmente el estuco y el yeso) ofrecen aislamiento integrado. Sin embargo, estos sistemas pueden costar hasta 1,75 veces más que los ladrillos, lo que también requiere menos mantenimiento. Otros materiales que compiten con el ladrillo a pesar de su costo generalmente más alto incluyen el hormigón prefabricado. paneles, vidrio, piedra, piedra artificial, mampostería de hormigón y combinaciones de estos materiales, porque los avances en la fabricación y el diseño han hecho que estos materiales sean más atractivos para el constructor. Según la Perspectiva Industrial de EE. UU., El uso de ladrillo como material de revestimiento para viviendas unifamiliares se redujo del 26 por ciento en 1984 al 17 por ciento en 1989.

Para producir ladrillos, primero se trituran y muelen las materias primas en una trituradora de mandíbulas. A continuación, los ingredientes se forman utilizando uno de varios métodos. En la extrusión, los ingredientes pulverizados se mezclan con agua, se pasan a una cámara de desaireación (que elimina el aire para evitar el agrietamiento), se compactan y se extruyen en un troquel de la forma deseada. la madera, el estuco, el aluminio, el yeso y el vinilo son fuertes competidores porque cuestan hasta un 50 por ciento menos, y algunos (especialmente el estuco y el yeso) ofrecen aislamiento integrado. Sin embargo, estos sistemas pueden costar hasta 1,75 veces más que los ladrillos, lo que también requiere menos mantenimiento. Otros materiales que compiten con el ladrillo a pesar de su costo generalmente más alto incluyen el hormigón prefabricado. paneles, vidrio, piedra, piedra artificial, mampostería de hormigón y combinaciones de estos materiales, porque los avances en la fabricación y el diseño han hecho que estos materiales sean más atractivos para el constructor. Según la Perspectiva Industrial de EE. UU., El uso de ladrillo como material de revestimiento para viviendas unifamiliares se redujo del 26 por ciento en 1984 al 17 por ciento en 1989.

Materias primas

Los minerales arcillosos naturales, incluidos el caolín y el esquisto, constituyen el cuerpo principal del ladrillo. Se mezclan pequeñas cantidades de manganeso, bario y otros aditivos con la arcilla para producir diferentes tonos, y se usa carbonato de bario para mejorar la resistencia química del ladrillo a los elementos. Se han utilizado muchos otros aditivos en el ladrillo, incluidos subproductos de la fabricación de papel, compuestos de amonio, agentes humectantes, floculantes (que hacen que las partículas formen racimos sueltos) y defloculantes (que dispersan tales grupos). Algunas arcillas requieren la adición de arena o grog (material pre-molido, precocido, como ladrillos de desecho).

Se utiliza una amplia variedad de materiales y métodos de revestimiento para producir ladrillos de cierto color o textura superficial. Para crear un recubrimiento típico, la arena (el componente principal) se mezcla mecánicamente con algún tipo de colorante. A veces un flujo o frit (un vidrio que contiene colorantes) se agrega para producir texturas superficiales. El fundente reduce la temperatura de fusión de la arena para que pueda adherirse a la superficie del ladrillo. También se pueden usar otros materiales, incluidos ladrillo escalonado y sin hornear, sienita nefelina y agregado escalonado.

El

proceso de fabricación

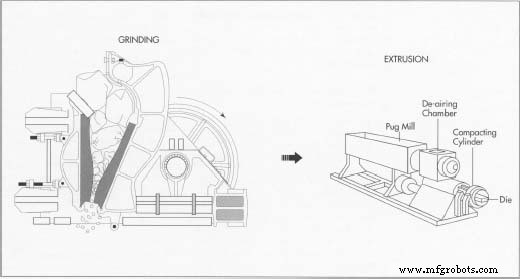

El paso inicial en la producción de ladrillos es triturar y triturar las materias primas en un separador y una trituradora de mandíbulas. A continuación, se selecciona y filtra la mezcla de ingredientes deseada para cada lote en particular antes de enviarla a uno de los tres procesos de formación de ladrillos:extrusión, moldeado o prensado, el primero de los cuales es el más adaptable y, por lo tanto, el más común. Una vez que se forman los ladrillos y se realizan los procedimientos posteriores, se secan para eliminar el exceso de humedad que, de otro modo, podría causar grietas durante el proceso de cocción subsiguiente. A continuación, se cuecen en hornos y luego se enfrían. Por último, se eliminan:se apilan automáticamente, se envuelven con bandas de acero y se rellenan con protectores de esquinas de plástico.

Moler, dimensionar y combinar

materias primas

- 1 Primero, cada uno de los ingredientes se transporta a un separador que elimina el material de gran tamaño. Luego, una trituradora de mandíbulas con placas de acero horizontales aprieta las partículas, haciéndolas aún más pequeñas. Una vez que se han seleccionado las materias primas para cada lote de ladrillos, a menudo se usa una pantalla de arranque para separar los diferentes tamaños de material. El material del tamaño correcto se envía a los silos de almacenamiento y el material de gran tamaño se envía a un molino de martillos, que lo pulveriza con martillos de acero que se mueven rápidamente. El molino de martillos utiliza otra criba para controlar el tamaño máximo de partícula que sale del molino, y la descarga va a una serie de cribas vibratorias que separan el material de tamaño inadecuado antes de enviarlo a la siguiente fase de producción.

Extrusión

- 2 Con la extrusión, el método más común de formación de ladrillos, el material pulverizado y el agua se introducen en un extremo de un molino de barro, que utiliza cuchillos en un eje giratorio para cortar y doblar material en una cámara poco profunda. Luego, la mezcla se alimenta a una extrusora en el extremo más alejado del molino. La extrusora suele constar de dos cámaras. El primero elimina el aire de la arcilla triturada con un vacío, evitando así grietas y otros defectos. La segunda cámara, un cilindro de alta presión, compacta el material para que la barrena pueda extruirlo a través del troquel. Una vez comprimido, el material plástico es expulsado de la cámara a través de un orificio de matriz de forma especial. La sección transversal de la columna extruida, llamada "pug", se forma en la forma de la matriz. Las secciones de la longitud deseada se cortan a la medida con cuchillas giratorias o alambres rígidos.

En el moldeado, la arcilla blanda y húmeda se forma en un molde, generalmente una caja de madera. El interior de la caja a menudo se recubre con arena, lo que proporciona la textura deseada y facilita la extracción del ladrillo formado del molde. También se puede usar agua para ayudar a la liberación. El prensado, el tercer tipo de encofrado de ladrillos, requiere un material con bajo contenido de agua. El material se coloca en una matriz y luego se compacta con un émbolo de acero ajustado a la presión deseada. De forma más regular y de contorno más afilado que el ladrillo hecho con los otros dos métodos, los ladrillos prensados también tienen ranas.

Biselar el ladrillo

- Se desarrollaron 3 máquinas biseladoras para producir un surco en ladrillo para aplicaciones tales como pavimentación. Estas máquinas usan rodillos para marcar el ladrillo mientras se extruye. A veces están equipados con cortadores de alambre para hacer el biselado y el corte en un solo paso. Estas máquinas pueden producir hasta 20.000 unidades por hora.

Recubrimiento

- 4 La elección del revestimiento de arena, que también se aplica cuando se extruye el ladrillo, depende de qué tan blando o duro sea el material extruido. Se utiliza un alimentador vibratorio continuo para recubrir material blando, mientras que para material texturizado, es posible que el recubrimiento deba cepillarse o enrollarse. Para materiales más duros se utiliza un rodillo de presión o aire comprimido y, para materiales extremadamente duros, se requiere chorro de arena.

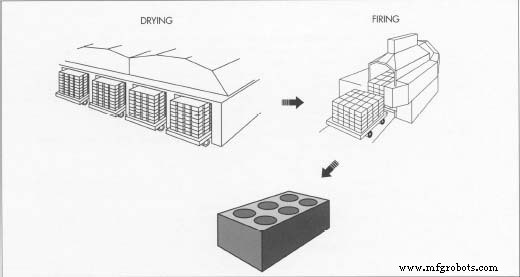

Secado

- 5 Antes de hornear el ladrillo, se debe secar para eliminar el exceso de humedad. Si no se elimina esta humedad, el agua se quemará demasiado rápido durante la cocción y provocará grietas. Se utilizan dos tipos de secadores. Los secadores de túnel utilizan automóviles para mover el ladrillo a través de zonas con control de humedad que evitan que se agriete. Consisten en una cámara larga a través de la cual se empuja lentamente la vajilla. Las fuentes externas de aire caliente que hace circular el ventilador se introducen en la secadora para acelerar el proceso.

- 6 También se utilizan secadores de cámara automáticos, especialmente en Europa. Los ladrillos extruidos se colocan automáticamente en filas en dos barras paralelas. Luego, los ladrillos se colocan en estantes especiales con dispositivos en forma de dedos que sostienen varios pares de barras en múltiples capas. Estos racks son luego transferidos por carros de transferencia montados sobre rieles o por carretillas elevadoras a las secadoras.

Disparo

- 7 Después del secado, el ladrillo se carga en los coches (normalmente de forma automática) y se dispara a

Después de formar y revestir, los ladrillos se secan utilizando secadores de túnel o secadores de cámara automáticos. A continuación, los ladrillos se cargan automáticamente en los coches y se trasladan a grandes hornos llamados hornos de túnel. La cocción endurece y refuerza el ladrillo. Después de enfriar, los ladrillos se colocan y empaquetan. altas temperaturas en hornos llamados hornos. En general, los carros que movieron los ladrillos a través del proceso de secado también se utilizan para transportarlos a través del horno túnel. Estos carros se empujan a través de las zonas de temperatura mantenidas continuamente del horno a una velocidad específica que depende del material. La mayoría de los hornos en los Estados Unidos usan gas como fuente de combustible, aunque un tercio del ladrillo que se produce actualmente se quema con combustibles sólidos como aserrín y carbón. Los hornos de túnel han cambiado de diseño de hornos de carga alta y ancho estrecho a hornos más cortos y anchos de fraguado inferior que pueden quemar más ladrillos. Este tipo de diseño también ha dado lugar a quemadores de llama de alta velocidad, llama larga y baja temperatura, que han mejorado la uniformidad de la temperatura y han reducido el consumo de combustible.

Después de formar y revestir, los ladrillos se secan utilizando secadores de túnel o secadores de cámara automáticos. A continuación, los ladrillos se cargan automáticamente en los coches y se trasladan a grandes hornos llamados hornos de túnel. La cocción endurece y refuerza el ladrillo. Después de enfriar, los ladrillos se colocan y empaquetan. altas temperaturas en hornos llamados hornos. En general, los carros que movieron los ladrillos a través del proceso de secado también se utilizan para transportarlos a través del horno túnel. Estos carros se empujan a través de las zonas de temperatura mantenidas continuamente del horno a una velocidad específica que depende del material. La mayoría de los hornos en los Estados Unidos usan gas como fuente de combustible, aunque un tercio del ladrillo que se produce actualmente se quema con combustibles sólidos como aserrín y carbón. Los hornos de túnel han cambiado de diseño de hornos de carga alta y ancho estrecho a hornos más cortos y anchos de fraguado inferior que pueden quemar más ladrillos. Este tipo de diseño también ha dado lugar a quemadores de llama de alta velocidad, llama larga y baja temperatura, que han mejorado la uniformidad de la temperatura y han reducido el consumo de combustible.

Montaje y empaquetado

- 8 Después de que el ladrillo se cuece y enfría, se descarga del carro del horno mediante el proceso de deshacking, que se ha automatizado hasta el punto en que se elimina casi toda la manipulación manual de ladrillos. Se han desarrollado máquinas de fraguado automático que pueden fraguar ladrillos a velocidades de más de 18.000 por hora y pueden rotar el ladrillo 180 grados. Por lo general, se coloca en filas de once ladrillos de ancho, una pila se envuelve con bandas de acero y se ajusta con tiras de plástico que sirven como protectores de esquinas. Luego, el ladrillo empaquetado se envía al sitio de trabajo, donde generalmente se descarga con camiones con pluma.

Control de calidad

Aunque la industria del ladrillo a menudo se considera poco sofisticada, muchos fabricantes participan en programas de control estadístico y de gestión de la calidad total. Esto último implica establecer límites de control para un determinado proceso (como la temperatura durante el secado o la cocción) y rastrear el parámetro para asegurarse de que los procesos relevantes se mantengan dentro de los límites. Por tanto, el proceso se puede controlar sobre la marcha, evitando defectos y mejorando los rendimientos.

Se deben medir una variedad de propiedades físicas y mecánicas y deben cumplir con los estándares establecidos por la Sociedad Estadounidense de Pruebas y Materiales (ASTM). Estas propiedades incluyen dimensiones físicas, densidad y resistencia mecánica. Otra propiedad importante es la durabilidad de la congelación-descongelación, donde el ladrillo se prueba en condiciones que se supone que simulan lo que se encuentra al aire libre. Sin embargo, las pruebas actuales son inadecuadas y realmente no se correlacionan con las condiciones reales. Lo que pasa en el laboratorio puede no pasar en el campo. Por lo tanto, la industria del ladrillo está tratando de desarrollar una prueba más precisa.

Existe un problema similar con una condición conocida como eflorescencia que ocurre cuando el agua disuelve ciertos elementos (la sal es uno de los más comunes) en fuentes exteriores, mortero o el propio ladrillo. Los depósitos residuales de material soluble producen una decoloración de la superficie que puede empeorar con una limpieza inadecuada. Cuando los depósitos de sal se vuelven insolubles, la eflorescencia empeora y requiere una limpieza exhaustiva. Aunque un ladrillo puede pasar la prueba de laboratorio, podría fallar en el campo debido a prácticas de construcción o diseño incorrectos. Por lo tanto, las empresas de ladrillos están desarrollando sus propios procedimientos de prueba internos y continúan las investigaciones para desarrollar una prueba estándar más confiable.

El futuro

En la actualidad, el uso de ladrillos se ha mantenido estable, entre siete y nueve mil millones al año, por debajo de los 15 mil millones que se usaban anualmente a principios del siglo XX. En un esfuerzo por aumentar la demanda, la industria del ladrillo continúa explorando mercados alternativos y para mejorar la calidad y la productividad. La eficiencia del combustible también ha mejorado, y para el año 2025 los fabricantes de ladrillos pueden incluso estar quemando sus ladrillos con energía solar. Sin embargo, tales cambios en la tecnología se producirán solo si todavía hay demanda de ladrillos.

Si bien esta demanda continúa, la industria del ladrillo, tanto aquí como en el exterior, enfrenta otro desafío:pronto se verá obligada a cumplir con la normativa ambiental, especialmente en el área de emisiones de flúor. El flúor, un subproducto del proceso de fabricación de ladrillos, es un elemento altamente reactivo que es peligroso para los humanos. La exposición a largo plazo puede causar daño renal y hepático, problemas digestivos y cambios en dientes y huesos, y la Agencia de Protección Ambiental (EPA) ha establecido, en consecuencia, límites de exposición máximos. Para disminuir los peligros que plantean las emisiones de flúor, las fábricas de ladrillos pueden instalar depuradores, pero son costosos. Si bien algunas plantas ya han instalado tales sistemas, la industria del ladrillo de EE. UU. Está tratando de desempeñar un papel más importante en el desarrollo de métodos de prueba de emisiones menos costosos y en el establecimiento de límites de emisión. Si la industria del ladrillo no puede persuadir a los reguladores federales para que reduzcan sus requisitos, es muy posible que la industria se reduzca en tamaño, ya que algunas empresas no pueden permitirse cumplir y quebrarán.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Sustitutos o alternativas de los ladrillos utilizados para la construcción en la India

- Comparación:quemado con pinza y quemado en horno de ladrillos | Material de ingeniería

- ¿Qué son los pilares de ladrillo?

- ¿Qué es el ladrillo de arcilla?