Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

En el desarrollo de productos con piezas moldeadas por inyección, todos queremos productos atractivos. Y en los negocios, queremos que el proyecto se desarrolle sin problemas, ya que nunca hay tiempo y, a su vez, dinero, para fallas y retrasos. Por lo tanto, encontrar grandes marcas de hundimiento justo allí en la parte frontal de la pieza moldeada por inyección de su primer artículo, y se supone que también tiene un acabado brillante en producción, puede llevar a la sensación de hundimiento de cómo arreglar esto y cómo arreglarlo. es rápido.

¿Qué hacer? Puede pegar la insignia del logotipo del producto sobre él, pero eso ya está planeado para ubicarse en otro lugar y oculta la puerta de moldeo por inyección de la pieza. ¿Quizás otra insignia? Hay una mejor manera de solucionar este problema tanto en el procesamiento del molde de inyección como en el diseño de la pieza.

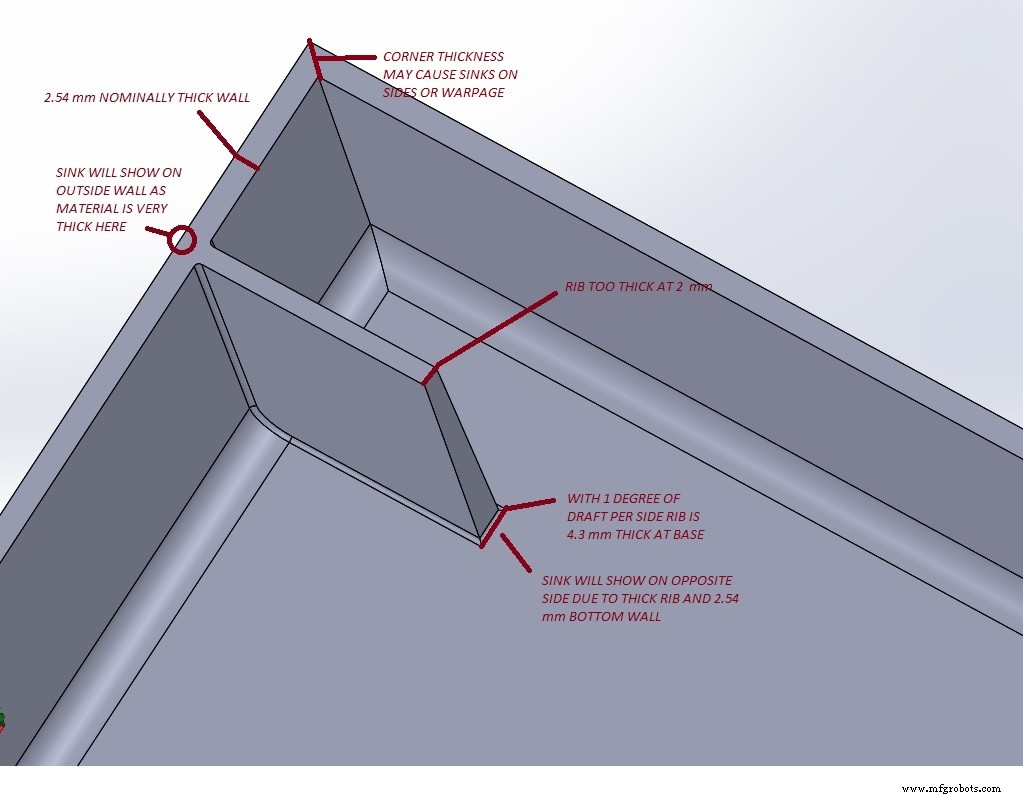

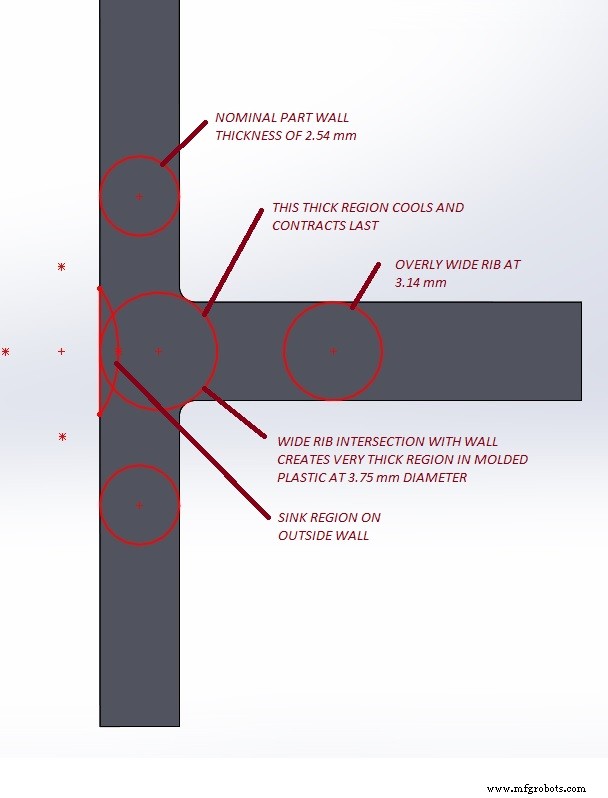

Entonces, ¿por qué ocurren los sumideros? El enfriamiento diferencial en el material plástico moldeado por inyección de la pieza, generalmente en una parte gruesa de la pared de la pieza de plástico, como donde una nervadura interior o un saliente se une a la pared, atraerá material a medida que la mitad de la sección gruesa se enfríe por última vez, dejando un hoyuelo en el lado opuesto. Esto se ve más pronunciado en superficies lisas y brillantes, especialmente en plásticos de colores más oscuros.

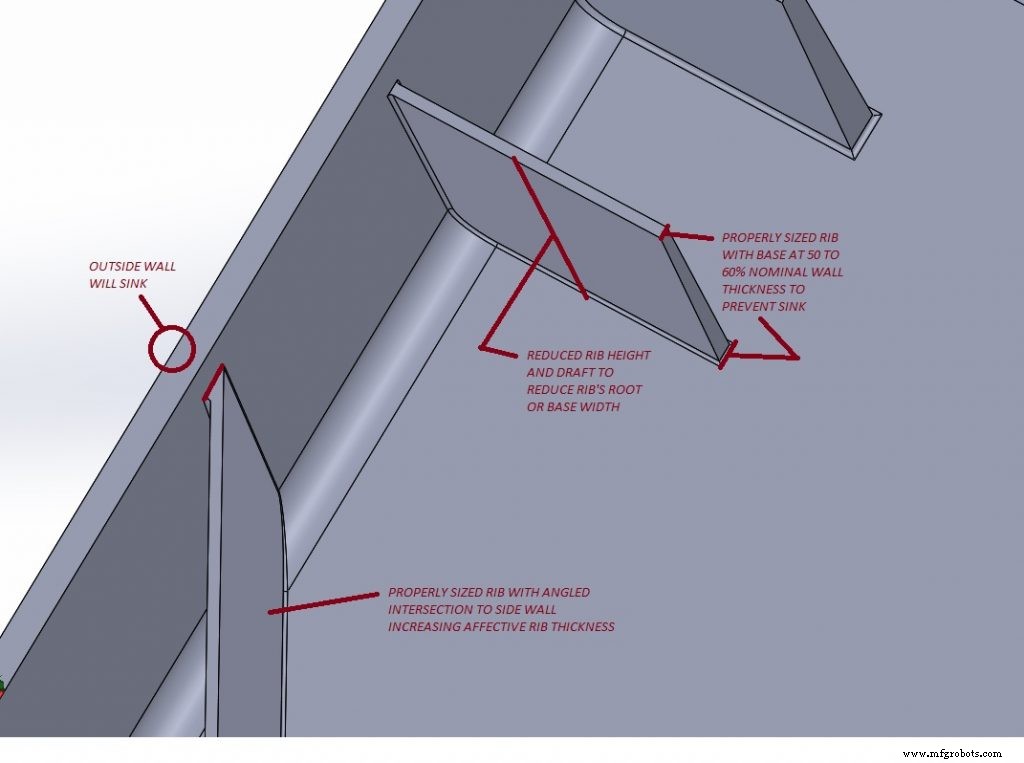

Donde dos paredes exteriores se unen o donde las superficies en ángulo tocan una nervadura de tamaño adecuado en un "corte de baloney" también pueden causar sumideros. Siguiendo algunas recomendaciones generales sobre espesores de paredes internas y nervaduras, mantenerse entre el 50 y el 60 por ciento de la pared exterior nominal, puede ser de gran ayuda para ayudar a evitar puntos gruesos en la pieza moldeada por inyección y, a su vez, fallas en el fregadero.

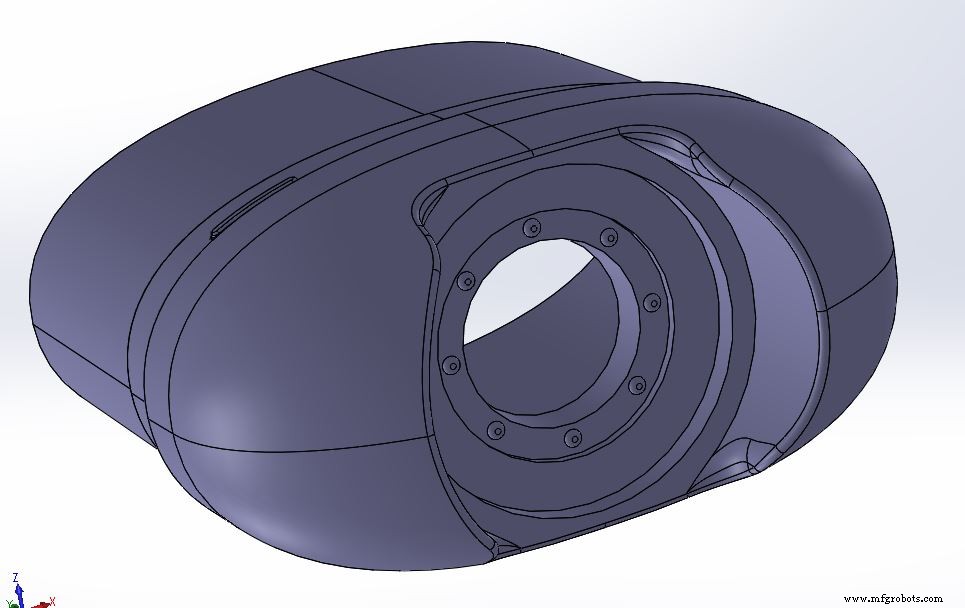

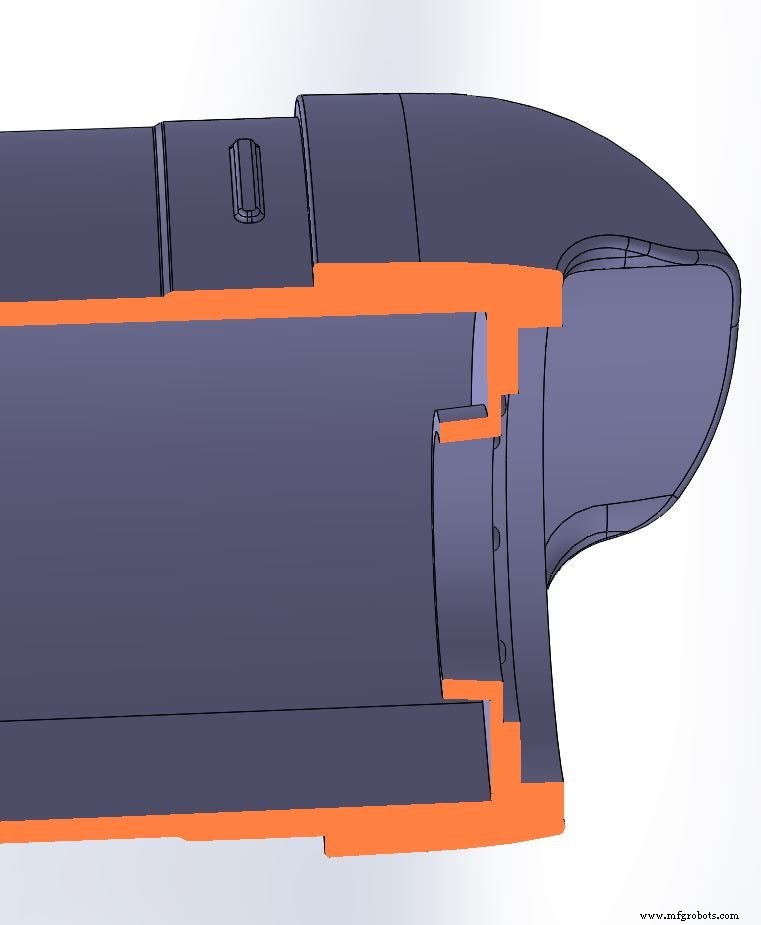

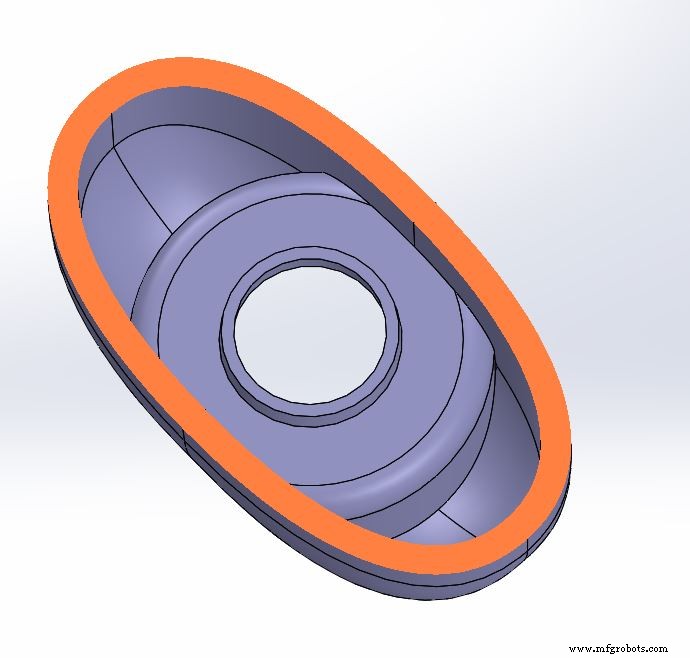

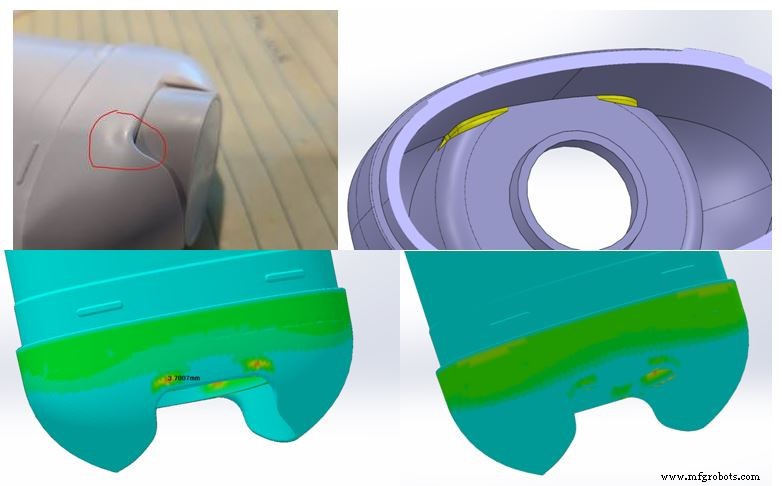

Sin embargo, en formas y transiciones más complejas en el diseño de una pieza moldeada por inyección, las secciones gruesas pueden pasarse por alto durante el desarrollo. Es posible que se necesite extracción de núcleos adicional para la pieza moldeada por inyección en intersecciones de características más oscuras. La base del recipiente dispensador de color blanco brillante que se muestra arriba tenía un grosor de pared generalmente común sin nervaduras internas pesadas.

Sin embargo, el avellanado inferior para el tornillo de mariposa creó intersecciones de paredes en ángulo que provocaron sumideros visibles. Un examen detenido de la ubicación exacta en la sección transversal reveló una convergencia de características y material.

Las características que crearon esta sección gruesa no fueron candidatas fáciles para adelgazar, mover o eliminar para mantener el tamaño y la función pequeños del producto. Y los lavabos en el exterior eran inaceptables.

Ligeras características de extracción de muestras internas agregadas al núcleo del acero para herramientas del molde aliviaron parte del material en la pieza moldeada por inyección para la siguiente ejecución del artículo.

-

Antes de que se añadieran las funciones de extracción de núcleos -

Después:Reucción del material en las uniones de las paredes.

Esto, junto con el trabajo con el moldeador para extender el tiempo del ciclo (enfriamiento en el molde) y los refinamientos del proceso, produjo una parte impecable y funcional. Una estrecha coordinación permitió que las cosas se resolvieran rápidamente.

Los jefes también plantean un desafío en las piezas moldeadas por inyección, ya que son fundamentales para el montaje. Se pueden considerar como nervaduras cónicas. Deben tener el tamaño adecuado para que funcionen bien con sujetadores roscados y tengan resistencia, pero presentan muchas oportunidades para regiones gruesas si no se siguen ciertas técnicas. Tendremos más información sobre los jefes en una discusión futura, ya que son una característica de diseño importante con muchas consideraciones, todas por sí solas.

Mediante el uso de buenas prácticas de ingeniería de moldes de inyección y las herramientas CAD en 3D disponibles, las piezas moldeadas por inyección se pueden diseñar para minimizar el riesgo de hundimiento y otros defectos cosméticos. Y al trabajar en estrecha colaboración con un moldeador y un fabricante de herramientas como miembros del equipo, la pieza moldeada por inyección puede incorporar refinamientos para que el resultado sea piezas cosméticas moldeadas por inyección de alta calidad que funcionan según lo planeado. Con este enfoque, se minimizará el tiempo de comercialización.

Por lo tanto, tenga en cuenta las recomendaciones para las paredes internas y las nervaduras con respecto al grosor y las intersecciones. Minimice estas características tanto como sea posible y considere reducir un poco su tiro para que su grosor varíe mínimamente. Utilice herramientas CAD como análisis de espesor y revise manualmente intersecciones complejas con la herramienta de sección transversal en busca de áreas de posible hundimiento. Y luego trabaje con el moldeador en sus análisis y recomendaciones de moldes. Esto puede requerir una mayor coordinación durante la producción de la primera y segunda parte del artículo, pero una estrecha colaboración y atención a los detalles acortará el tiempo de comercialización. Y no tendrá que agregar otra insignia para cubrir el defecto de moldeo por inyección en la parte delantera de su pieza.

Enlaces a:Parte 1, Parte 3, Parte 4

Proceso de manufactura

- Diseño de piezas moldeadas por inyección Parte 6:Gestión de equipos y fabricantes por contrato

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Parte 3 del diseño de piezas moldeadas por inyección:salientes

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- Cómo diseñar una pieza compuesta termoendurecible [Infografía]

- Diseño para impresión 3D Parte 3:Reducción del tiempo de impresión

- Directrices de diseño para la fabricación:Parte 2

- Directrices de diseño para la fabricación:Parte 1

- ¿Cuál es el mejor acabado superficial SPI para su pieza moldeada por inyección?

- Consejos de diseño para moldeo por inyección