Parte 3 del diseño de piezas moldeadas por inyección:salientes

Las piezas moldeadas por inyección son una solución fantástica para productos de volumen medio a alto. Dependiendo del producto, el volumen de ventas objetivo por año, el costo de los bienes y la estrategia de reparación planificada, los rebordes de plástico moldeados ofrecen una forma de bajo costo para alinear las piezas y brindan opciones de sujetadores para el montaje de componentes y aseguramiento de gabinetes. Sin embargo, se requiere una consideración adecuada en el diseño y la colocación de los resaltes de montaje en una pieza de plástico para evitar fallas cosméticas innecesarias y la resistencia adecuada para evitar fallas de diseño.

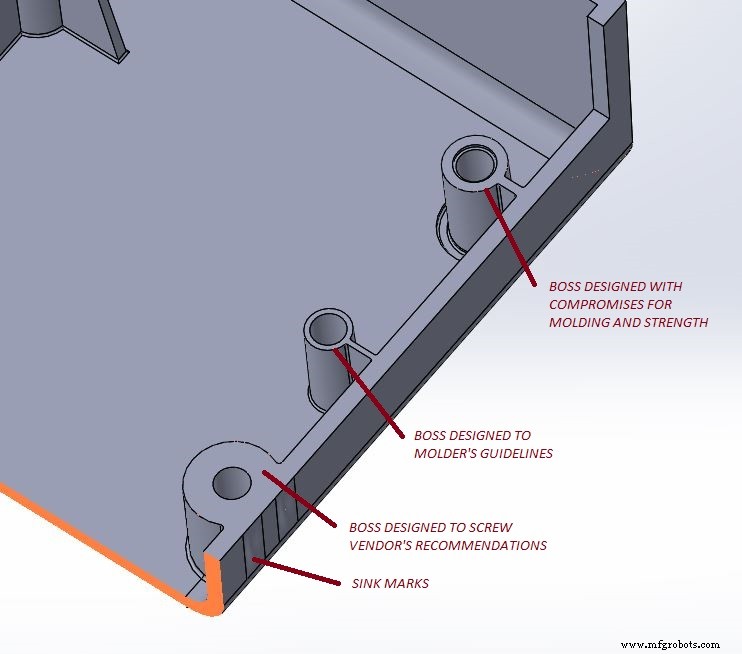

Se pueden encontrar muchas sugerencias de diseño de piezas de moldes de inyección para la creación de jefes, pero con demasiada frecuencia estas pautas están en desacuerdo con ellas mismas. Las recomendaciones pueden variar dependiendo de si son hechas por un fabricante de tornillos formadores de roscas, un fabricante por contrato de moldeo por inyección, el equipo de ensamblaje final o incluso, a veces, un diseñador industrial. La verdad es que se deben considerar todas estas entradas, y la función de jefe debe funcionar y no causar fallas cosméticas que sean visibles en la pieza. Pero para lograrlo, el ingeniero mecánico que diseña la pieza moldeada por inyección debe cumplir un pequeño compromiso. Por supuesto, se deben considerar las aportaciones de todos los miembros del equipo y, en particular, se debe trabajar con el moldeador de inyección, ya que refinarán el proceso de moldeo y serán dueños de la calidad de las piezas que se producen.

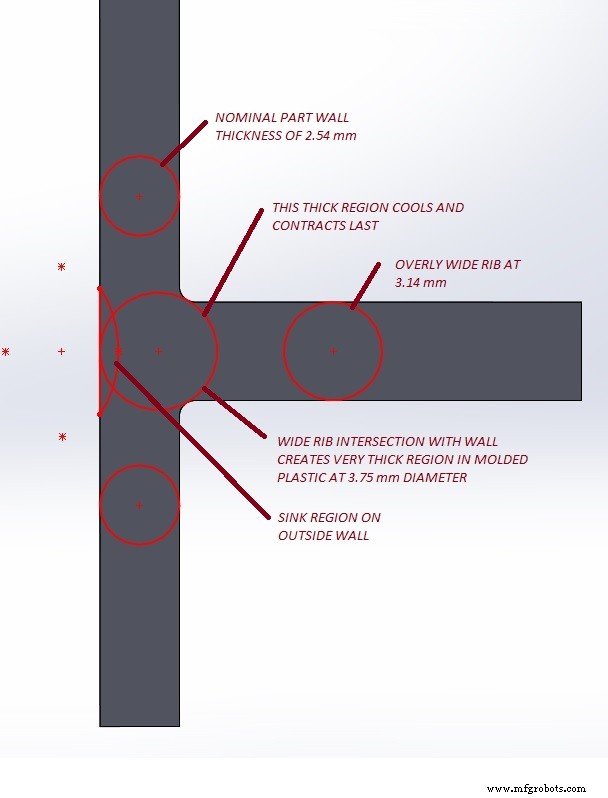

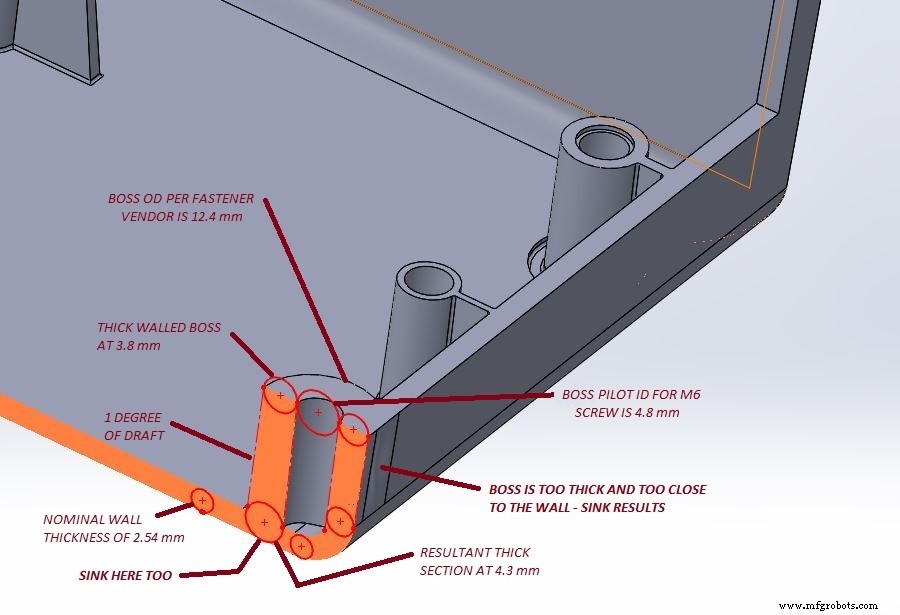

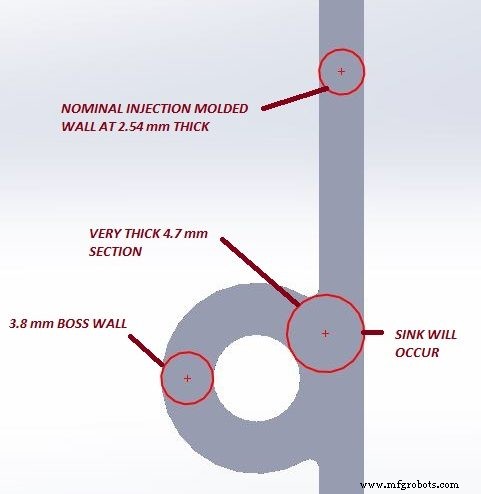

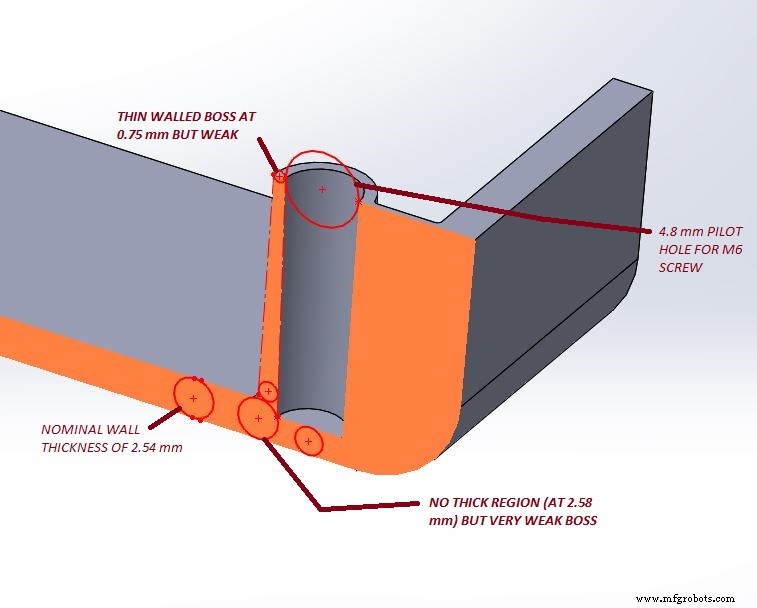

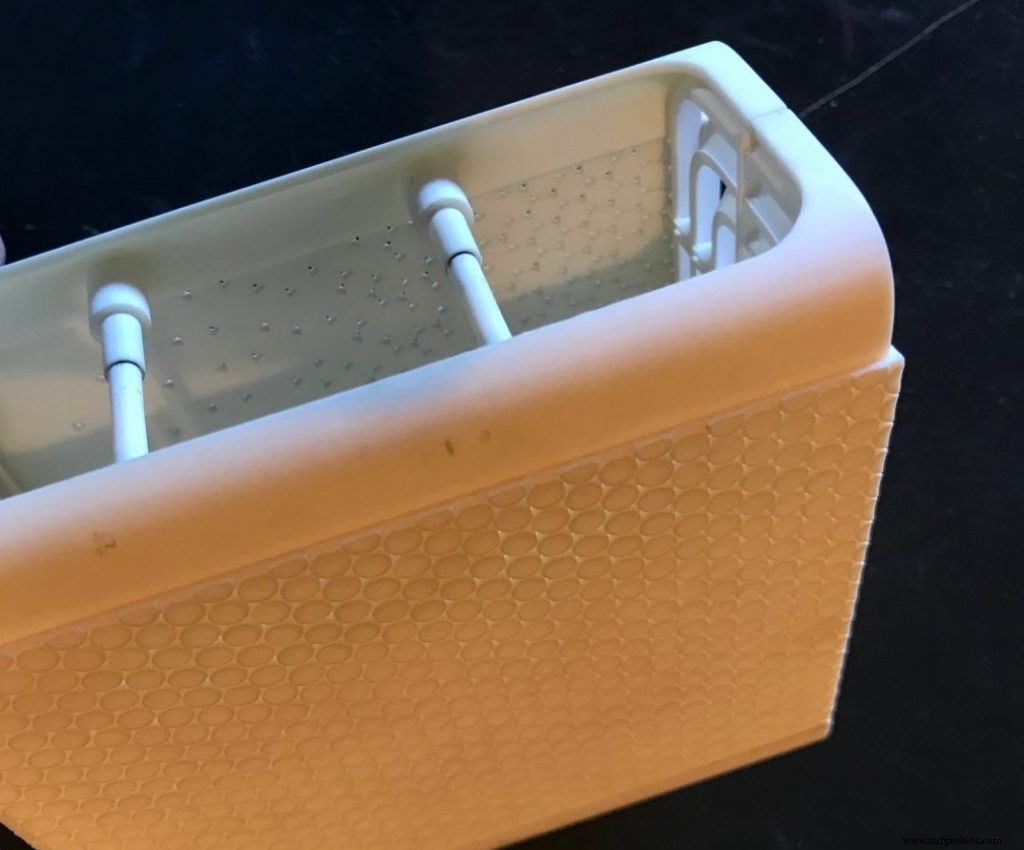

Entonces, ¿dónde comienza el problema y cuáles son los problemas? Un saliente sobredimensionado o mal colocado puede causar marcas de hundimiento en las paredes opuestas de la pieza moldeada por inyección que pueden ser superficies cosméticas clave. El fregadero en piezas moldeadas por inyección es donde existen secciones gruesas de plástico debido a las intersecciones de las características internas con una pared exterior. Si la sección gruesa tiene mucho más volumen que el espesor nominal de la pared adyacente de la pieza moldeada por inyección, entonces el interior más plástico se enfriará mucho más lentamente y se contraerá en el plástico ya frío y rígido que lo rodea, creando hoyuelos en las superficies plásticas en el exterior y el estrés en la pieza.

Esto también puede causar deformaciones en una pieza moldeada por inyección y, lo que es peor, las características del saliente en la pieza pueden causar otros problemas de flujo del molde que afecten la capacidad de la pieza moldeada por inyección para llenarse sin otros defectos.

Por otro lado, un patrón de tamaño insuficiente puede ser muy fácil de moldear, pero es posible que no retenga el sujetador instalado, lo que hace que las piezas y los componentes se aflojen y comprometan el producto, o lo que es peor, el patrón puede romperse y provocar rechazos de piezas en la fabricación e incluso por completo. falla del producto en el campo.

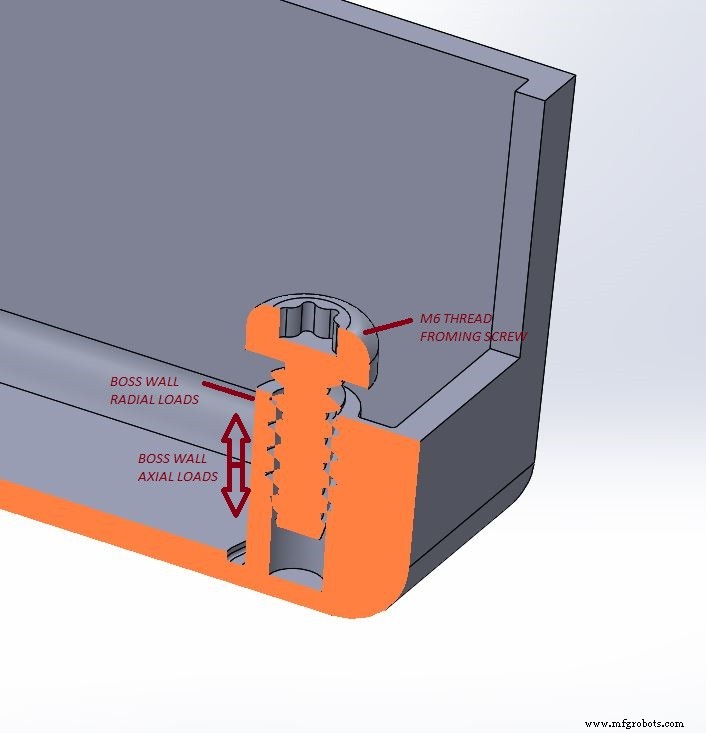

Para hacerlo bien, es una especie de acto de equilibrio darle al jefe suficiente grosor de pared para que cuando un sujetador corte o forme su camino hacia el orificio piloto del jefe, haya suficiente material plástico para manejar esas fuerzas de instalación y suficiente para asegurar que las roscas del sujetador pueden depender del saliente para sostener la fuerza. Muy poco material y el plástico, si no se rompe durante la instalación, puede fluir en frío y permitir que el sujetador, y a su vez el conjunto, se afloje, ya que el material restante no es adecuado para distribuir las tensiones de la junta. Estas cargas pueden variar según lo que se espera del producto, las presiones que ve e incluso el rango de temperaturas a las que se utiliza.

Para hacer que el desafío del moldeo sea aún mayor para la pieza moldeada por inyección, el saliente deberá tener un tiro para permitir que la pieza sea expulsada de la herramienta de molde de acero, al menos en sus paredes de diámetro exterior. Esto significa que la sección transversal de las paredes del jefe se hará más grande en la base. Por lo general, también es una buena práctica tener un ligero filete en este cruce. Sin embargo, al igual que las nervaduras, hablamos anteriormente de que una protuberancia puede considerarse como una nervadura circular, y la sección de la pared debe estar cerca del 50 al 60 por ciento de la pared nominal en la que está tocando fondo, para evitar el fregadero. Se vuelve difícil mantener esta restricción y tener una sección de pared lo suficientemente gruesa en la parte superior del jefe de modo que el sujetador que se engancha allí no solo explote el lado de la pared del jefe, al menos para cualquier otra cosa que no sean protuberancias muy cortas. Tenga en cuenta que las protuberancias de plástico muy cortas no permiten tanto enganche de rosca por parte del sujetador. Para tornillos de plástico, generalmente de 2 a 2,5 veces, se recomienda el tamaño nominal del tornillo para el enganche de la rosca. El número de roscas enganchadas en un cabezal de plástico ayuda con la resistencia más de lo que es convencional para un sujetador de metal en una tuerca de acero.

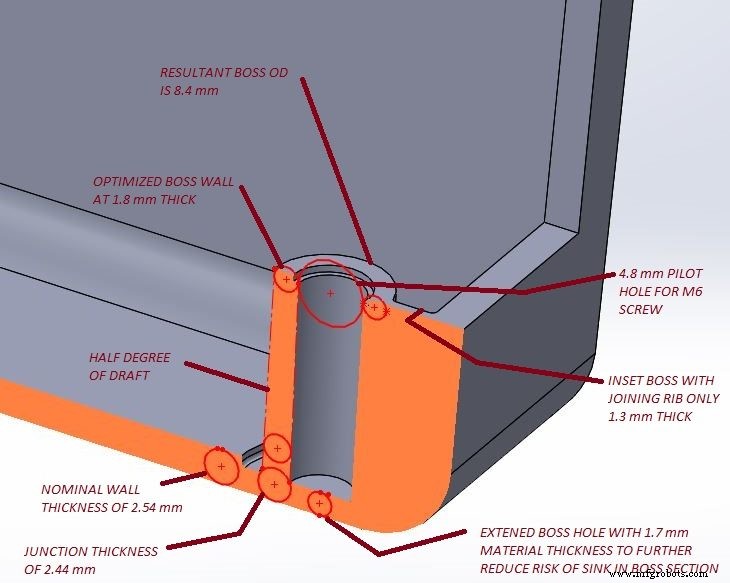

Para marcar el jefe más fuerte posible, pero sin problemas de moldeo por inyección y fallas cosméticas como el fregadero, un buen diseño tiene en cuenta la intención de las recomendaciones, pero engaña un poco en ambos tamaños y aplica un par de trucos.

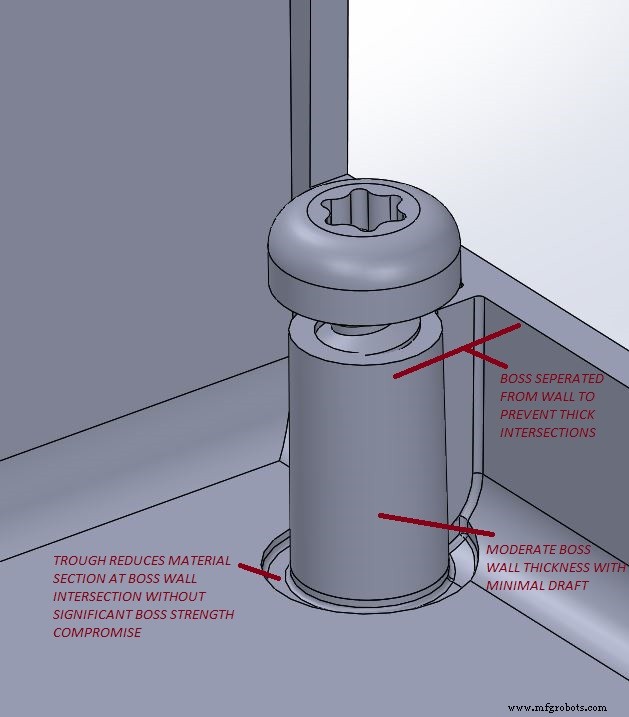

Al reducir el diámetro exterior del saliente de la recomendación del fabricante del tornillo para paredes demasiado gruesas a un grosor razonablemente moldeable que aún proporciona una resistencia similar a las paredes de plástico circundantes, utilizando un tiro mínimo en las superficies interiores lisas del saliente, y colocando el jefe alejado de las paredes exteriores permite una buena combinación de resistencia y bajo riesgo de problemas de moldeo por inyección. Las paredes exteriores se mantienen con un grosor casi constante y las nervaduras de unión se mantienen entre el 50 y el 67 por ciento del grosor nominal de la pared. El orificio piloto para el tornillo tiene un tamaño cercano, pero no al diámetro más pequeño recomendado, una mayor profundidad de enganche de la rosca genera una unión fuerte en el saliente moldeado por inyección de plástico, lo que distribuye las cargas para reducir la tensión.

Con el orificio del jefe un 30 por ciento más profundo en la base nominal en la que se asienta el jefe y un canal exterior circundante en la base de la pared del jefe, las secciones de material que se cruzan se minimizan, lo que permite paredes de jefe más gruesas de lo que sería posible sin estos trucos.

Tenga en cuenta que en las primeras piezas de inyección producidas con la herramienta de moldeo por inyección de metal, las protuberancias y los sujetadores especificados pueden evaluarse más y confirmarse su rendimiento. Hay muchos tipos de tornillos disponibles para aplicaciones en plástico con diseños de rosca variados.

Además, una protuberancia roscada de diseño moderado en una pieza moldeada por inyección que ha sido diseñada teniendo en cuenta el ensamblaje del producto y los requisitos de moldeo de la pieza tendrá un pequeño espacio en cualquier dirección para marcar más. Un enfoque en el que se agrega un poco más de plástico al El diseño de la pieza moldeada por inyección para espesar aún más un jefe solo requerirá quitar un poco más de metal de la herramienta. A esto se le llama ser seguro para metal o acero, y es mucho más fácil y económico modificar una herramienta de molde de inyección de metal quitando material que volviéndolo a colocar.

Cambiar el tamaño del orificio de la protuberancia de una forma u otra también puede ser bastante fácil, ya que esto solo puede requerir el reemplazo de un pasador de acero en la herramienta de moldeo por inyección. Y esto puede ajustar el acoplamiento del sujetador, los valores de torque de ensamblaje y las tensiones en la pieza de plástico. Por lo general, esto no es un problema, pero son opciones si es necesario, por ejemplo, si se varía la aleación de plástico durante las tomas iniciales de las piezas.

Por supuesto, cada diseño individual tendrá sus propios requisitos y prioridades. Algunas partes que son solo para funcionar y no se ven en el exterior del producto pueden aceptar fallas de moldeo si no imparten tensiones que comprometan la resistencia general. Aquí es donde el equipo de diseño y el moldeador deben trabajar juntos para crear las mejores piezas posibles.

Además, si el diseño de la pieza moldeada por inyección y sus jefes han recorrido la línea entre los extremos, hay muchas cosas que el socio de moldeo puede ajustar a través del proceso, el tiempo de ciclo y el enfriamiento para reducir los disipadores menores, de modo que los problemas estéticos se puedan eliminar para el "as diseñado ”pieza moldeada por inyección.

Por lo tanto, trabaje hacia un diseño equilibrado, trabajando con el equipo de desarrollo de orificios para asegurarse de que los diseños de los bujes moldeados por inyección sean lo suficientemente fáciles de moldear y lo suficientemente fuertes para sostenerlos.

Consulte aquí:Parte 1, Parte 2, Parte 4

Proceso de manufactura

- Diseño de piezas moldeadas por inyección Parte 6:Gestión de equipos y fabricantes por contrato

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- Cómo diseñar una pieza compuesta termoendurecible [Infografía]

- Diseño para impresión 3D Parte 3:Reducción del tiempo de impresión

- Directrices de diseño para la fabricación:Parte 2

- Directrices de diseño para la fabricación:Parte 1

- ¿Cuál es el mejor acabado superficial SPI para su pieza moldeada por inyección?

- Consejos de diseño para moldeo por inyección