Diseño de pieza moldeada por inyección Parte 5:Borrador

El calado es esa necesidad en el diseño de piezas moldeadas por inyección de superficies de ángulo en los lados de la pieza para que pueda salir del molde. Estas superficies de la pieza moldeada por inyección podrían haber sido diseñadas para ser paralelas y no piramidales, pero entonces la pieza podría pegarse en la herramienta de moldeo de metal o al menos raspar las caras laterales de plástico recién formadas a medida que se retira.

De hecho, el borrador es un aspecto clave para el diseño de productos de piezas moldeadas por inyección, ya que puede causar estragos en el aspecto, la forma y el ajuste del producto deseado en el ensamblaje si no se considera adecuadamente desde el principio. Los diseñadores e ingenieros mecánicos de piezas moldeadas por inyección de plástico deben tener en cuenta la intención del diseño, la alineación de las piezas y la facilidad de fabricación.

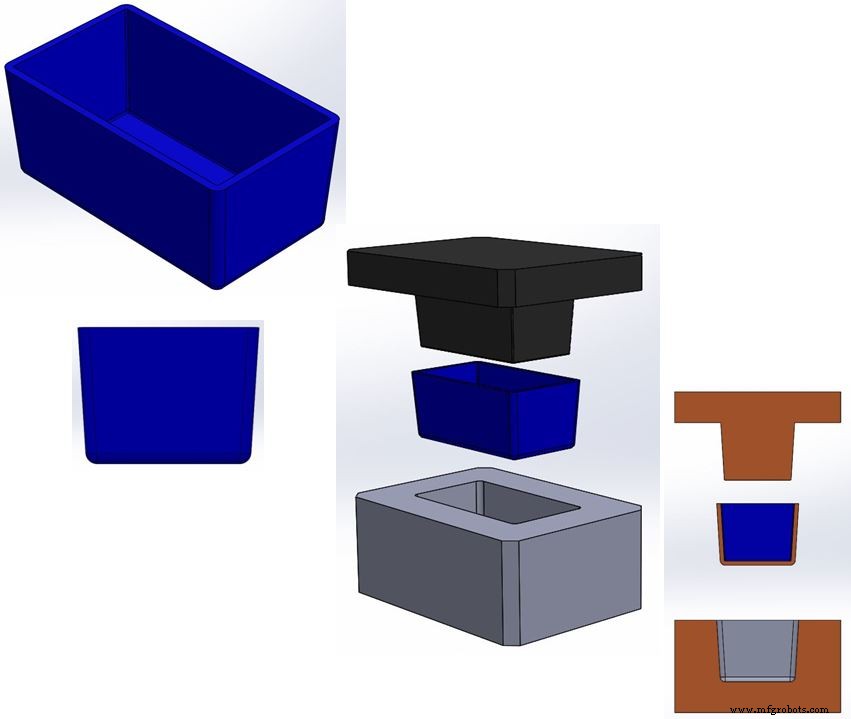

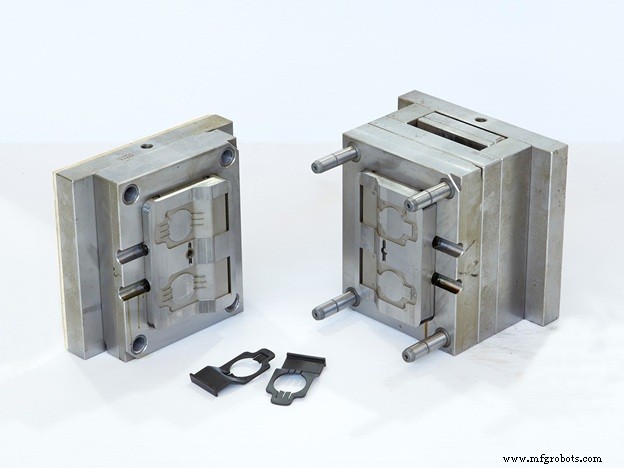

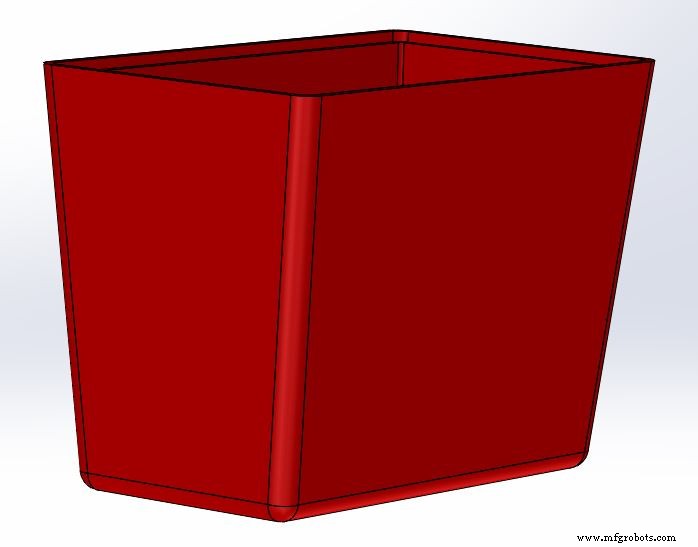

Las piezas de plástico moldeadas por inyección que se están diseñando tendrán que formarse en una gran cavidad de metal creada en las dos mitades metálicas del molde donde se empujará el plástico fundido bajo presión. Cuando el plástico se enfría y solidifica, las mitades de la herramienta principal se separan y expulsan la nueva pieza. Cuanto más corriente haya en las paredes laterales de la pieza de plástico, más fácil será sacar la pieza del molde y más rápido.

Si una pieza de plástico moldeada por inyección tiene una textura o un patrón denso en las superficies laterales moldeadas, el patrón en realidad estará formado por puntos altos y bajos muy pequeños. Un punto bajo insertado en la pieza de plástico moldeada por inyección requeriría que la herramienta de molde de metal tenga material elevado que podría engancharse o arrastrarse en los lados de la pieza de plástico recién formada si no estuvieran suficientemente redactados.

Por lo general, se necesita un borrador adicional a medida que se profundiza el relieve de la textura. Una buena regla general y lo que anteriormente había sido recomendado por Mold-Tech era de 1.0 a 1.5 grados de desmoldeo por cada 0.001 pulgada de profundidad de textura, pero las recomendaciones para esto son a menudo ángulos de desmoldeo más altos para paredes interiores, ya que las piezas moldeadas por inyección de plástico se encogen a medida que se enfrían y por lo tanto. aumentar la resistencia en estas superficies del molde.

Además, algunos moldeadores recomendarán más borrador para básicamente facilitar su trabajo y reducir los problemas de riesgo con el acabado de las piezas, menos riesgo de que las piezas se peguen en los moldes y aumentar los tiempos del ciclo de inyección, lo que a veces solo significa un mayor margen de beneficio para el moldeador.

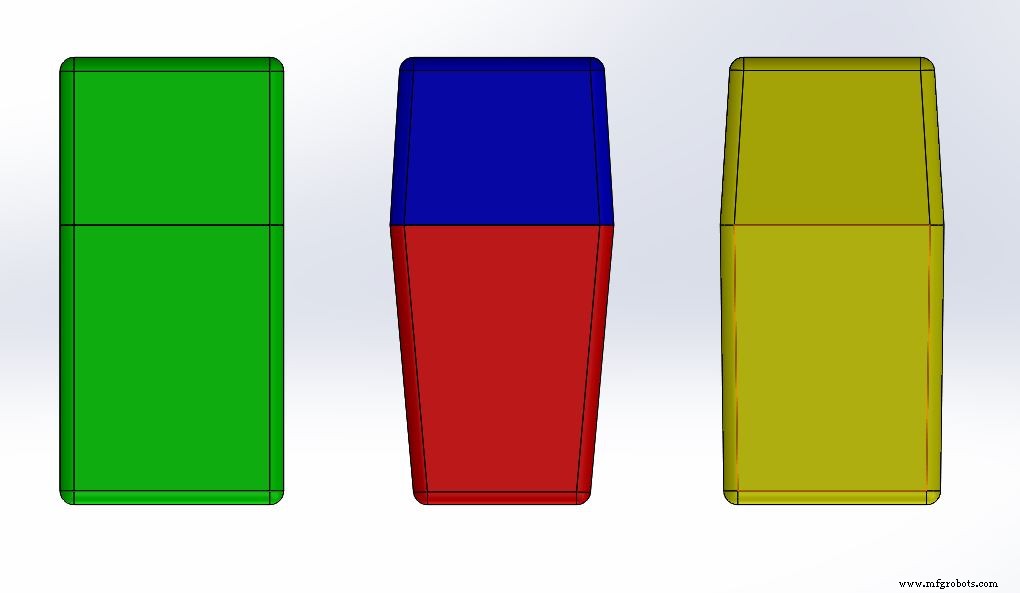

Entonces, esto hace que parezca que más borrador siempre sería mejor, y si todos los diseños de nuestros productos llegaran a un punto, ese podría ser el caso. A menudo, para obtener espacio libre para los componentes internos, o un diseño compacto de ajuste apretado, o un aspecto simplificado y rectilíneo que requiere piezas de plástico que tienen paredes paralelas, el tiro está en oposición. Esto puede aumentar el costo de las herramientas y el riesgo al mantener los acabados de las piezas de plástico moldeadas por inyección.

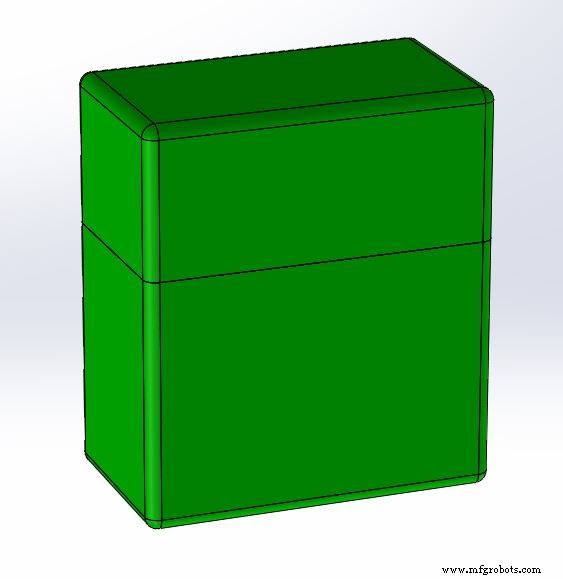

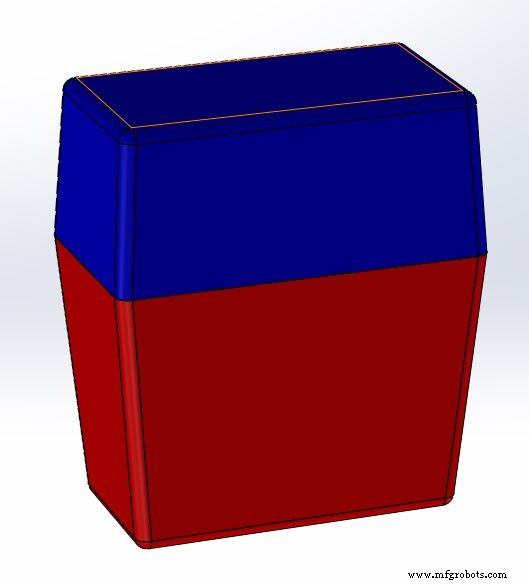

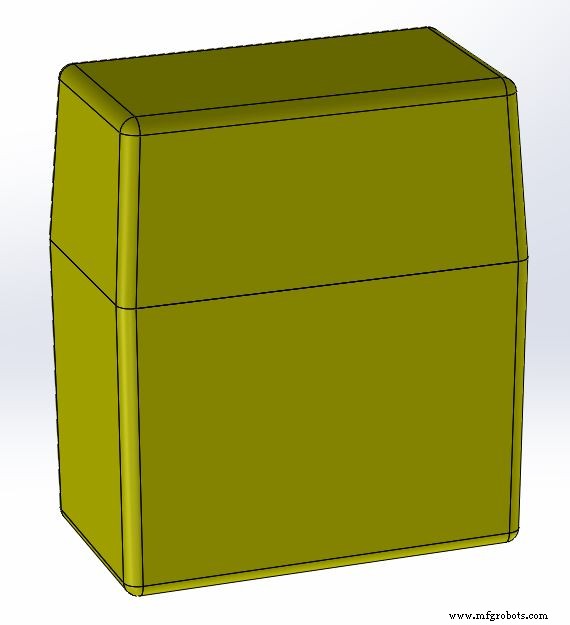

Apariencia deseada por el equipo de diseño industrial y marketing en verde y piezas muy redactadas según lo solicitado por el moldeador en rojo / azul, que en este caso no logra la apariencia deseada prometida al cliente. ¿Qué hacer?

Entonces, ¿hasta dónde podemos hacer retroceder el borrador? Hay compromisos que se pueden alcanzar. El borrador necesario está impulsado por varios factores, incluidos el material, el tiempo de ciclo, las preocupaciones sobre el desmoldeo y el acabado, de los que hemos estado hablando. En realidad, el objetivo es tratar de obtener el mejor resultado para todos los interesados, pero esto puede significar que se necesita algún compromiso en algunas áreas.

No es raro trabajar con el equipo de diseño industrial, el cliente y el moldeador para alcanzar el mejor resultado. Quizás la textura se aclare un poco para aliviar un poco la corriente necesaria. Un paso más suave en el acabado a menudo no es tan perceptible. Las superficies interiores, si son lisas, también pueden tener un tiro menor para no adelgazar demasiado las paredes y las nervaduras interiores en la parte superior de las partes más altas.

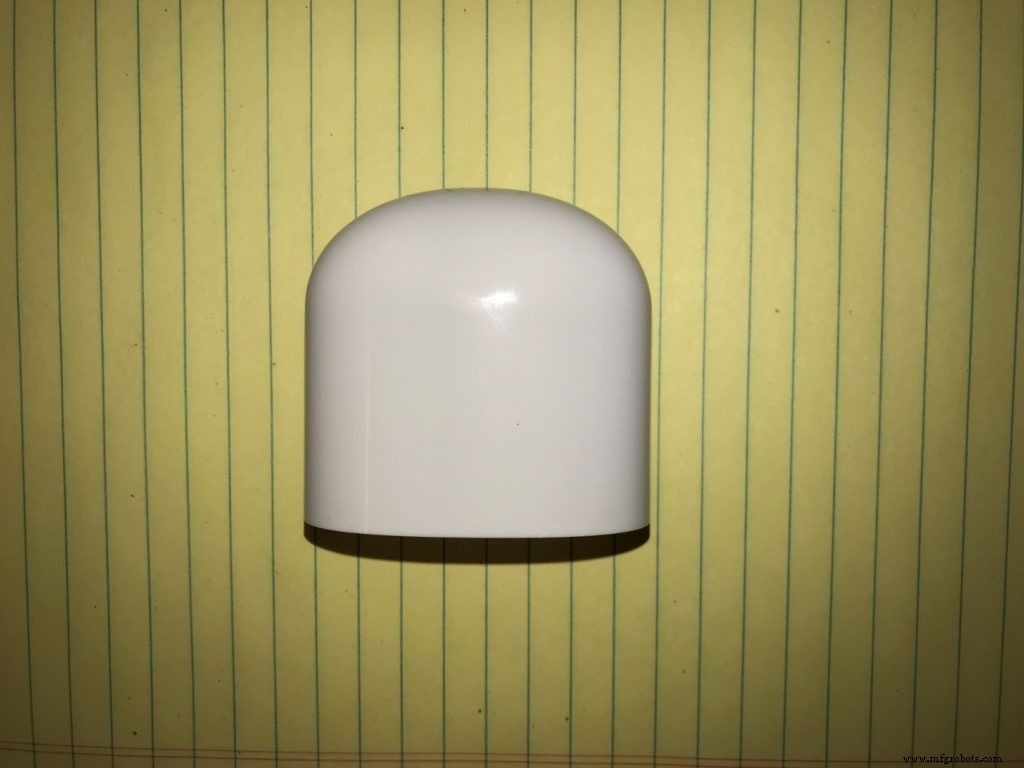

El margen de maniobra en el borrador para las recomendaciones de textura en las superficies exteriores puede permitir trabajar con el moldeador y su proceso. Es posible que se preocupen menos por ciertos materiales y piezas de menor volumen, ya que el tiempo del ciclo es menos crucial y más tiempo de enfriamiento significa que la pieza de plástico separará su superficie exterior del molde de herramientas de metal que la rodea. La textura también se puede "difuminar" si las superficies curvas están cerca de la tangencia en las líneas de la pieza para la alineación de las piezas coincidentes, y equivalen a ángulos de desmoldeo cercanos a cero en esas regiones, por ejemplo.

Como consultoría de diseño de productos, con demasiada frecuencia vemos productos y piezas de plástico que se diseñaron en un boceto en un punto y luego se dejaron a un trabajador contratado en el extranjero para que los interpretara y moldeara, lo más barato posible, y el cliente acude a nosotros para que arreglemos el mal resultado. después de haber gastado cientos de miles de dólares.

El diseño del producto de piezas moldeadas por inyección es un esfuerzo de equipo, y todo el equipo debe estar incluido en el proceso y la toma de decisiones a lo largo del proyecto para obtener los mejores resultados. Este enfoque integrado, que incluye la ingeniería para el diseño de piezas moldeadas por inyección, también ahorra dinero y tiempo de comercialización. Así que ahora tiene un ángulo en el calado de la pieza de plástico moldeado por inyección.

Ver más como este:cortes, marcas de hundimiento, jefes

Proceso de manufactura

- Cómo se realiza el moldeo por inyección

- Diseño de piezas moldeadas por inyección Parte 6:Gestión de equipos y fabricantes por contrato

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Parte 3 del diseño de piezas moldeadas por inyección:salientes

- Parte 2 del diseño de piezas moldeadas por inyección:Marcas de fregadero

- Cómo diseñar productos de plástico transparentes

- Los mejores materiales de moldeo por inyección de plástico

- Aluminio frente a moldes de inyección de plástico de acero

- Máquinas de moldeo por inyección

- Consejos de diseño para moldeo por inyección

- Materiales comunes de moldeo por inyección de plástico