Diseños que amamos:moldeo por inyección

Hay muchos elementos de diseño que nos encanta ver en los modelos destinados a convertirse en piezas moldeadas por inyección. A veces, tenemos modelos que simplemente dan en el clavo. Puede decir que el diseñador/ingeniero tiene un excelente sentido de lo que puede y no puede hacer con el proceso, y todo comienza con un conocimiento sólido de cómo funciona el moldeo por inyección.

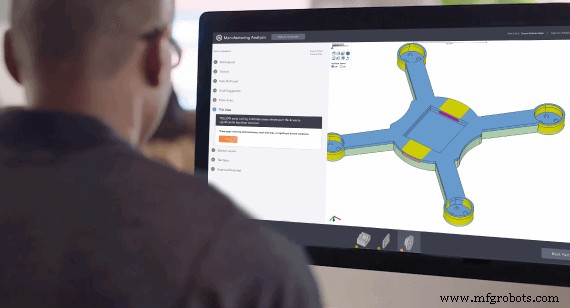

¡Obtenga su diseño para revisión de molduras!

Si desea una pieza moldeada, sus diseños deben hablar de ese proceso. Podemos revisar su CAD y determinar desde el principio si la pieza está diseñada para la moldeabilidad, o podemos sugerir el uso de otra opción, como la impresión 3D o el mecanizado CNC. Incluso podemos sugerir pequeños cambios que pueden marcar una gran diferencia una vez que comience la producción de piezas. Obtener esa retroalimentación inicial puede ahorrarle muchos dolores de cabeza, tiempo y dinero más adelante.

Enfriamiento:cómo afecta el grosor a las piezas

¿Diseña sus piezas moldeadas pensando en el espesor de pared? Nos encanta ver espesores de pared uniformes en los modelos. Nos permite saber que estaba visualizando cómo se enfrían y endurecen las piezas moldeadas. Es crucial tener espesores de pared uniformes entre 0,060 y 0,120 pulgadas (1,5-3,0 mm) en las piezas para asegurarse de que las piezas se enfríen uniformemente. Visto de otra manera, tenga cuidado de ahorrar demasiado peso a riesgo de hacer que las piezas sean demasiado frágiles o difíciles de llenar.

Más allá de usar espesores uniformes, si diseña paredes delgadas, podría terminar con:

- grietas

- enfriamiento suprimido y posiblemente deformación si están rodeados por paredes gruesas

- relleno incompleto o cortos

- líneas de unión débiles y puntos de fractura

- desgaste excesivo/prematuro en la línea de partición

Haga que sus paredes sean demasiado gruesas y obtendrá otros líos funcionales:

- fregadero

- porosidad

- deformar

- líneas de flujo

N.° 1 Draft Picks O Agregar 1 grado para la separación

El tiro es ese (a menudo) ligero ángulo incluido en las piezas para garantizar que puedan salir fácilmente del molde sin dañarse. Con suerte, agrega borrador automáticamente. Si crea una pieza sin ángulo de inclinación en el diseño, es posible que tenga dificultades para agregarla al final. También recomendamos no esperar que su proveedor decida dónde debe y no debe estar el borrador. Esto es arriesgado cuando están suministrando una pieza a su ensamblaje. Comunicar las ubicaciones de los borradores en su diseño puede contarle la historia correcta al fabricante del molde. Lo que nos encanta del borrador es lo fácil que es incluirlo en tus modelos, así que siempre agrega algo a tus diseños.

Draft permite que las piezas sean golpeadas o empujadas fuera del molde fácilmente sin esfuerzo adicional. A menudo usamos ejemplos de cocina como planchas para gofres o sartenes Bundt. Cada uno tiene una buena cantidad de tiro para permitir que el producto horneado se caiga libremente de su molde.

Las piezas cosméticas necesitan más delineado, especialmente al aplicar texturas y pulir. Es posible que las piezas funcionales no necesiten tanto tiro, pero 1 grado debe ser el tiro mínimo considerado en el moldeo por inyección, especialmente cuando se utilizan herramientas de aluminio. Además, el número "1" es más fácil de escribir que "0,5" para medio grado. Solo piense en el número 1 (como mínimo) al agregar el borrador.

El tiro, en combinación con espesores de pared uniformes, permite que la pieza se enfríe dentro del molde sin atascarse ni torcerse, lo que agregaría tensión interna a la pieza y al molde. Si tu parte papas fritas dentro del molde, la fuerza de bloqueo adicional de la unión de la pieza agrega tensión al sistema de expulsión y puede doblar los pasadores de expulsión y otros componentes, lo que corre el riesgo de dañar los moldes y causar tiempo de inactividad. En el peor de los casos, la falta de tiro puede romper las características de aluminio y acero en el molde y hacer que la reparación sea costosa tanto en dólares como en tiempo.

Por qué nos encantan los radios (y por qué tú también deberías hacerlo)

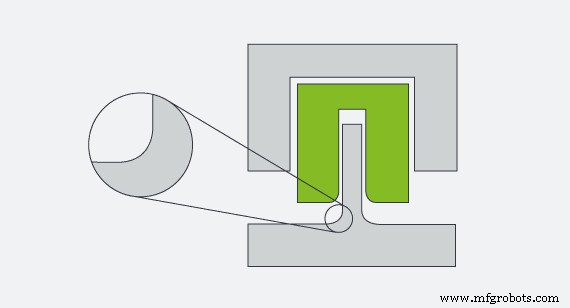

Con el moldeo por inyección, hacemos fluir resina fundida a través de una cavidad. La resina odia ser forzada a una esquina afilada, especialmente cuando se enfría y se relaja. Los radios ayudan a reducir la cizalladura y la turbulencia creadas por esquinas afiladas y cambios abruptos en el flujo. Un borde afilado en tus partes naturalmente quiere relajarse y formar un radio pequeño, así que dale algo que quiera reflejar:una curva, en lugar de una esquina afilada. Agregar radios a las esquinas internas de la geometría de su pieza es fundamental para ayudar a que una pieza salga limpiamente del molde.

¡Prepararse! Póngase sus sombreros y gafas de visualización:su parte es la forma positiva. El molde es la forma negativa partida por la mitad. Entonces, una esquina interior de su parte es una esquina exterior del molde. A medida que la pieza se enfría, se encoge. Cuando lo hace, la esquina interior de la pieza se presiona con más fuerza contra la esquina exterior del molde. Si esa esquina exterior del molde está afilada, la parte de plástico terminará abrazando un borde afilado. Eso lleva a agarrar o pellizcar esa esquina afilada, creando agarrar o atar. Los sistemas eyectores deben empujar este agarre y eso crea tensión en el molde y en la pieza. Termina con piezas rotas, posibles moldes rotos y piezas mal procesadas, ya que el moldeador intenta reducir el riesgo tanto para el molde como para las piezas del cliente.

Si utiliza núcleos pasantes para eliminar herramientas costosas como elevadores, levas y otras tecnologías de formación de socavados, estos también necesitan radios en las esquinas. Con demasiada frecuencia, creamos soluciones para reducir costos al proyectar la socavación a través de la pieza para formar el núcleo pasante sin crear relieves en las esquinas ni agregar espacio para los radios para ayudar a que la pieza salga del molde. En pocas palabras:no olvide sus radios.

La resina da vueltas y vueltas y sale aquí

Parece divertido decirles esto a los diseñadores de piezas experimentados, pero recuerde:los modelos de moldeo por inyección requieren un orificio (compuerta) para empujar la resina hacia la cavidad y pasadores eyectores para sacar la pieza del molde. Probablemente lo sabías, y eso nos hace felices. Aquí hay algunos consejos más para asegurarse de que sus diseños estén listos para moldearse.

El moldeado estándar de una sola cavidad y el moldeado de tiempo de giro rápido tendrán por defecto la compuerta con lengüeta. Es simple, efectivo y no requiere hardware especial para hacerlo realidad. Los consumidores están acostumbrados a ver piezas de producción de alto volumen con puertas ocultas o camufladas. En general, las empresas pagan un costo inicial significativo para que se agreguen puertas especiales para ocultar eso. Es costoso y requiere plazos prolongados para ocultar su puerta. Una compuerta con lengüeta no requiere tiempo, solo necesita cortarse en la línea de separación y, boom, puede comenzar a moldear piezas.

Se requieren pasadores eyectores. Son simples y efectivos. La buena noticia es que, por lo general, hay un lado del espectáculo y un lado que no se muestra en una parte. El lado que no se muestra está dentro del ensamblaje:el interior de la carcasa o carcasa. Donde puede tener problemas es si está haciendo algo como una jabonera donde el interior es el lado del espectáculo. Recuerde, la pieza se contrae en el molde a medida que se enfría. Eso podría causar que se adhiera al molde, lo que requeriría que el moldeador colocara el interior de la pieza en el lado del eyector y también requeriría pasadores eyectores para empujar la pieza ahora más pequeña fuera del núcleo del molde. Esto deja pequeñas características redondas en el interior de nuestra jabonera, la ruina de la industria de las jaboneras.

Nos encanta ver archivos CAD en los que es obvio que el diseñador ha considerado el proceso de moldeo por inyección. Lo que nos gusta aún más es cuando carga su archivo CAD temprano para recibir comentarios sobre su geometría y nuestro proceso de fabricación. Si no tiene todas las reglas resueltas, inicie un diálogo con nosotros al principio del diseño para que podamos guiarlo a la mejor parte en el menor tiempo posible. Esperar hasta que su diseño esté completo puede sorprenderlo cuando el moldeador solicite cambios. También podría afectar piezas adicionales en su ensamblaje justo en el momento en que está listo para comprar.

Esas son algunas de las cosas que nos encanta ver en los modelos CAD para moldeo por inyección. Lea acerca de los elementos de diseño que amamos en nuestras otras líneas de servicio:mecanizado CNC, impresión 3D y fabricación de láminas de metal.

Tecnología Industrial

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- ¿Por qué el diseño del ángulo de salida es esencial para el moldeo por inyección?

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Termoformado frente a moldeo por inyección de reacción (RIM)

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- Moldeo por inyección de aluminio en la fabricación de productos

- Moldeo por inyección con muescas:uso efectivo de muescas en diseños de moldeo por inyección

- Opciones de materiales para moldeo por inyección

- Impresión 3D frente a moldeo por inyección