Espada

Antecedentes

El desarrollo de la espada no fue posible hasta que las civilizaciones antiguas descubrieron cómo extraer y trabajar el metal. Por lo tanto, las primeras espadas probablemente estaban hechas del metal trabajado más antiguo, el cobre puro. Las primeras minas de cobre estaban en Egipto alrededor del 3700

Durante la Edad Media en Europa, la espada era el arma preferida del caballero con armadura. La espada medieval estaba hecha de acero y era tan afilada y pesada que fácilmente podría cortar a un hombre por la mitad. La calidad de la espada dependía en gran medida de la calidad del metal. La producción de espadas estaba especializada en determinadas poblaciones o zonas donde los herreros expertos tenían acceso a buen metal y sabían trabajarlo. Desde el siglo VI, el Bajo Rin en Alemania fue un centro de fabricación de espadas, y más tarde se exportaron espadas desde Milán, Brescia y Passau. Toledo, en España, era famoso por sus espadas. Una prueba del filo de la espada de Toledo fue lanzar un pañuelo de seda al aire para que flotara sobre la hoja de la espada. El borde era tan afilado que la seda se rasgaría con el impacto.

Quizás las espadas más fuertes jamás fabricadas fueron las armas de los samuráis en Japón. Ya en el siglo VIII hasta el final del período feudal en el siglo XIX, los herreros japoneses fabricaban hojas de dureza excepcional soldando tiras de hierro y acero juntas, luego doblando el sándwich resultante sobre sí mismo y aplastándolo de nuevo. Este proceso se repitió de 12 a 28 veces. Las hojas viejas se transmitían de padres a hijos, y algunas todavía se usaban en la Primera Guerra Mundial. Estas espadas eran tan afiladas y fuertes que podían atravesar el cañón de una ametralladora.

Durante el siglo XVI, la espada evolucionó de un arma cortante a un estoque de estoque más refinado. El estoque tenía una hoja larga y delgada que a veces alcanzaba los 6 pies (1,83 m) de longitud. Cuando se lleva a la cintura, el más largo de los estoques golpea la calle de manera inconveniente. A finales de siglo, el estoque se hizo más ligero y su longitud se redujo a 3 pies (0,91 m). Estos ajustes dieron origen al juego de espadas y la pericia.

Con el manejo de la espada surgió el arte del duelo, un privilegio reservado principalmente para la clase alta. Desde 1600-1789, 40.000 aristócratas perdieron la vida en duelos. Dado que los alemanes preferían espadas más pesadas, los duelos a menudo eran violentos y resultaban en lesiones y muerte. Fue tolerado por los monarcas gobernantes debido a su rígida exclusión de las clases bajas. En Alemania, el duelo como deporte aristocrático unificó a las clases altas y las distinguió de las masas. En Francia, el duelo era más un arte que no necesariamente tenía que terminar en lesión o muerte. Con la Revolución Francesa y la abolición de la aristocracia, el duelo se consideró un deporte para todos. Los franceses usaban espadas más livianas, una espada sin filo que se estrecha hasta un punto, y los duelos generalmente se libraban hasta que se sacaba la primera sangre. A finales del siglo XIX, los franceses promediaban entre 400 y 500 duelos por año con una tasa de mortalidad inexistente. Los ingleses prohibieron los duelos en 1844.

Las espadas disminuyeron en utilidad después de la introducción de las armas de fuego, aunque persistieron durante un tiempo sorprendentemente largo. El ejército británico todavía estaba perfeccionando el diseño de su espada en la primera década del siglo XX, y su último cambio de diseño fue en 1920. El alfanje, una espada ancha utilizada en la Armada británica, no se retiró del servicio hasta 1936. Espadas fabricadas hoy son en su mayor parte ceremoniales. Todavía forman parte de algunos uniformes militares. El único lugar donde las espadas todavía se emplean como armas parece ser Japón, donde se dice que son el arma homicida elegida por los gánsteres del hampa y los asesinos políticos de extrema derecha.

La esgrima como deporte

Con el refinamiento del diseño de espadas y la popularidad de los duelos llegó el deporte de la esgrima. Durante el siglo XVIII, Domenico Angelo, un italiano que estudió esgrima en París, se mudó a Londres y se ganó la reputación de experto duelista. Ante el desafío del maestro espadachín de Irlanda, el Dr. Keys, Angelo superó rápidamente las técnicas de corte del Dr. Keys con sus propios movimientos de esgrima. Su victoria hizo que Angelo fuera popular entre la clase alta como maestro de duelo. Abrió una escuela y se estableció la esgrima como deporte.

La esgrima moderna se hace con láminas desafiladas, espadas y sables. Un uniforme típico está equipado con una chaqueta acolchada, guanteletes y cascos de malla de alambre. Es un deporte olímpico oficial y su popularidad se ha mantenido gracias a la espada y espada romántica de las primeras películas de Hollywood y las epopeyas recientes como Star Wars . y Braveheart.

Materias primas

Las espadas que se usaban comúnmente en Europa en la Edad Media estaban hechas de acero. El acero es una aleación de hierro y carbono, y el hierro calentado adecuadamente sobre un fuego de carbón se convierte en acero. Pero la teoría detrás del proceso no se entendió hasta el siglo XIX, y pocas comunidades sabían cómo hacer buen acero. Las fundiciones de hierro tostaban el mineral en fuegos de carbón y producían hierro forjado, hierro fundido y acero al carbono, según el calor y la composición del mineral. El hierro fundido contiene más del 2,2% de carbono. Es demasiado duro trabajar y hasta el siglo XIV en Europa se consideraba un producto de desecho. El hierro forjado contiene menos del 0,3% de carbono. Es un metal suave y trabajable que se usa principalmente para herramientas. Pero las espadas de hierro forjado se doblaban con el uso, por lo que eran inferiores a las de acero. El acero adecuado para espadas contiene de 0,3 a 2,2% de carbono, es blando y trabajable y se puede endurecer calentándolo al rojo vivo y luego enfriándolo en agua.

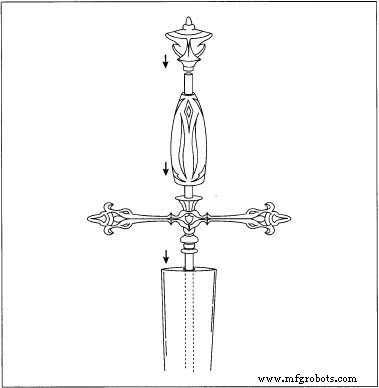

Hasta el siglo XIV, cuando se inventó el fuelle mecánico y la producción de hierro se volvió más organizada en Europa, la producción de acero era desordenada y los hornos primitivos producían acero más por suerte que por diseño. La invención del fuelle y el alto horno en el siglo XIV permitió que las fundiciones calentaran el mineral a temperaturas más altas, produciendo hierro forjado que podía convertirse en acero. Un tipo de acero común disponible en la Europa medieval se llamaba acero blister. Estaba hecho de varillas delgadas de hierro forjado. Las varillas de hierro se empaquetaban en polvo de carbón y se colocaban dentro de una caja de hierro hermética o un pequeño horno. El hierro se calentó en el horno y se sopló con los fuelles. Cuando el hierro se puso al rojo vivo, comenzó a absorber carbono del carbón y se convirtió en acero. Varillas de pequeño diámetro  Conjunto de empuñadura de espada. se podía transformar en acero en unas 24 horas y las varillas más grandes tardaban más.

Conjunto de empuñadura de espada. se podía transformar en acero en unas 24 horas y las varillas más grandes tardaban más.

El acero más fino fue importado de la India, llamado acero Wootz. La metalurgia india fue famosa desde la época del Imperio Romano, y las hojas fabricadas en el Imperio Persa y en todo el este generalmente se fabricaban con Wootz importado. Los cruzados europeos encontraron acero Wootz en las armas superiores de sus enemigos orientales. Los caballeros cruzados comenzaron a traer el acero Wootz de regreso a Europa en el siglo XI, pero el secreto para hacerlo permaneció en la India hasta el siglo XIX. Las hojas hechas de Wootz mostraron un patrón granulado en el metal, formado por la disposición fibrosa de cristales en el acero. La apariencia se ha comparado con la seda regada o la tela de damasco. El herrero generalmente enfatizaba el patrón grabando la hoja con ácido. Los herreros más hábiles podrían hacer que el patrón cristalino apareciera en formaciones regulares a lo largo de la hoja. Este antiguo arte ahora está perdido. Las espadas orientales con metal estampado se llaman espadas de Damasco, nombradas en honor a la ciudad que fue un importante punto comercial de este a oeste. Para confundir las cosas, algunas espadas europeas también se llaman "Damasco". En este caso, los herreros europeos intentaron copiar las espadas orientales marcando hojas e incrustando el metal. Pero en las verdaderas hojas de Damasco, el patrón es inherente al acero mismo y no se le impone.

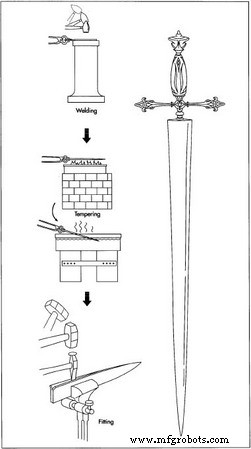

Los metalúrgicos indios tenían varias formas de preparar el acero Wootz. En un método, se sumergían placas de hierro forjado en un crisol lleno de hierro fundido fundido. El hierro fundido tiene un alto contenido de carbono y, cuando se calienta, el carbono se lixivia del hierro fundido a las placas forjadas. El metal resultante era una mezcla de hierro dulce y acero al carbono duro, dispersos en gránulos por todo el lingote. Otro método consistía en triturar el mineral de hierro y  El núcleo de la hoja está formado por dos o más varillas de hierro delgadas que se han calentado, forjado y retorcido con una par de tenazas. A continuación, se extraen las varillas retorcidas y se abre una costura a lo largo del borde de la hoja con una herramienta calentada. Luego, se coloca en la ranura una pieza delgada de acero que se ha desbastado o "escarpado" a lo largo de un borde. Luego, el herrero calienta el metal para que tanto el hierro como el acero se fundan y se unan. La hoja se templa (se transforma de metal suave y trabajable en una hoja dura) sosteniendo la hoja sobre el fuego y luego apagando la hoja en una tina de aceite o salmuera. La hoja está pulida y decorada. lávelo repetidamente, en el proceso de lavado utilizado por los mineros de oro. Este mineral refinado se secó luego y se colocó en un pequeño crisol de arcilla. La fundición agregó carbón y otras materias vegetales, selló el crisol y lo quemó en un fuego de carbón durante uno o dos días. Luego, el crisol sellado se enfrió durante otro período de días. La arcilla se rompió y el lingote se empaquetó en arcilla mezclada con limaduras de hierro. A continuación, la fundición recalentó esta mezcla a fuego rojo. En este punto, el metal era lo suficientemente blando para funcionar y podía forjarse con éxito en armas.

El núcleo de la hoja está formado por dos o más varillas de hierro delgadas que se han calentado, forjado y retorcido con una par de tenazas. A continuación, se extraen las varillas retorcidas y se abre una costura a lo largo del borde de la hoja con una herramienta calentada. Luego, se coloca en la ranura una pieza delgada de acero que se ha desbastado o "escarpado" a lo largo de un borde. Luego, el herrero calienta el metal para que tanto el hierro como el acero se fundan y se unan. La hoja se templa (se transforma de metal suave y trabajable en una hoja dura) sosteniendo la hoja sobre el fuego y luego apagando la hoja en una tina de aceite o salmuera. La hoja está pulida y decorada. lávelo repetidamente, en el proceso de lavado utilizado por los mineros de oro. Este mineral refinado se secó luego y se colocó en un pequeño crisol de arcilla. La fundición agregó carbón y otras materias vegetales, selló el crisol y lo quemó en un fuego de carbón durante uno o dos días. Luego, el crisol sellado se enfrió durante otro período de días. La arcilla se rompió y el lingote se empaquetó en arcilla mezclada con limaduras de hierro. A continuación, la fundición recalentó esta mezcla a fuego rojo. En este punto, el metal era lo suficientemente blando para funcionar y podía forjarse con éxito en armas.

El

proceso de fabricación

Los diferentes trabajadores del metal fabricaban espadas de muchas formas diferentes, y la mayoría de las técnicas de fabricación de espadas nunca se escribieron. En general, los herreros especializados fabricaban espadas. El acabado de la hoja, que a menudo implicaba un elaborado trabajo de incrustaciones, lo hacía un joyero por separado. Luego, la hoja se enviaba a veces a un cortador, quien hacía el ensamblaje final de la hoja en la empuñadura. Lo que sigue es un proceso general para un tipo de espada hecha con un núcleo de hierro y hojas de acero. Se presume que así se hizo una espada romana, al igual que las espadas de Toledo.

Formando el núcleo

- 1 Algunas espadas estaban hechas con un núcleo de hierro forjado y estaban provistas de hojas de acero. El centro más blando hizo que el arma fuera más flexible y resistente. El núcleo está formado por varillas de hierro retorcidas. El herrero toma dos o más varillas de hierro delgadas y las calienta en la fragua hasta que estén al rojo vivo. Luego, el herrero sujeta un extremo de las varillas en un tornillo de banco y las tuerce todas juntas con un par de tenazas. Se deja una pieza larga y estrecha que sobresalga del centro del paquete. Esto forma la espiga que sostiene la espada en su empuñadura.

Dibujar

- 2 A continuación, se "extraen" las varillas torcidas, un término que se usa en los herreros para hacer el hierro más delgado. El metal se calienta a un rojo anaranjado y luego se coloca en el yunque. El herrero golpea el metal con golpes mesurados que estiran el cuerpo y lo hacen alargado y en forma de espada.

Colocación de las cuchillas

- 3 Luego, el herrero fija la plancha en un tornillo de banco y abre una costura a lo largo del borde con una herramienta calentada. Luego, se coloca en la ranura una pieza delgada de acero que se ha desbastado o "escarpado" a lo largo de un borde. Luego, el herrero calienta el metal para que tanto el hierro como el acero se fundan en la superficie. Evidentemente, esto era todo un arte, ya que los metales tenían diferentes temperaturas de fusión. El herrero cierra la costura martillándola hábilmente y los metales fundidos se unen. Para una espada de dos filos, el proceso se repite en el otro lado.

Empaquetando el borde

- 4 Ahora, el herrero calienta la hoja para que apenas se ponga roja. El herrero solía sujetar la hoja a la sombra de una caja o barril, para ver el color en la oscuridad. Cuando toda la longitud de la hoja es del color correcto, el herrero la coloca sobre el yunque y da golpes rápidos con un martillo pequeño a lo largo de los bordes de acero. Esto acumula las fibras de acero y crea un arma más fuerte que mantiene su nitidez por más tiempo.

Templado

- 5 Ahora la hoja está templada, transformada de un metal suave y manejable en una hoja dura. El herrero sostiene la hoja sobre un fuego que puede ser un fuego largo construido especialmente para colocar espadas. La dificultad está en conseguir un calor uniforme a lo largo del metal. Cuando cada parte brilla con un color uniforme, el herrero apaga la hoja en una tina de aceite o salmuera. Para este primer enfriamiento, la cuchilla se coloca en la tina con la cuchilla plana, paralela a la superficie del líquido. Después de que se enfría, el herrero limpia la cascarilla de metal que se acumula en la superficie de la hoja. Luego, el herrero calienta la espada nuevamente, de una manera ligeramente diferente. El herrero calienta una barra de hierro larga a rojo anaranjado y coloca la espada sobre ella. Cuando la espada se calienta a un color azul o púrpura, el herrero la levanta con tenazas y la apaga nuevamente, esta vez con el borde hacia abajo (perpendicular al primer apagado).

Limar y moler

- 6 A continuación, se pule la hoja con una serie de limas finas. Los bordes están afilados en una piedra de afilar, una rueda giratoria de piedra texturizada.

Decoración

- 7 Muchas hojas estaban elaboradamente decoradas con patrones incrustados. Por lo general, la espada se enviaba a un joyero para este paso. El joyero grababa un patrón en el metal y luego, a menudo, lo grababa con ácido.

Montaje

- 8 Para el paso final, la hoja está sujeta a una empuñadura. El herrero había hecho la hoja con una pieza estrecha llamada espiga que sobresalía del extremo de la espada opuesto a la punta. El herrero prepara un travesaño con un agujero en el centro. El agarre más simple generalmente estaba hecho de madera. Fue tallado como una pieza sólida, y luego el herrero (o el cuchillero, si un especialista hizo el acabado) hizo un agujero a través de él de un extremo a otro. Una tercera pieza se llama pomo. Es el extremo redondeado de la empuñadura. También sería tallado en una sola pieza y perforado de punta a punta. Luego, el herrero calienta la espiga y coloca las piezas sobre ella. El metal caliente perfora y llena los agujeros en las piezas y las une de manera efectiva. La espiga es lo suficientemente larga como para que un poco aún sobresalga a través del pomo. Esto está doblado y clavado.

Subproductos / Residuos

La producción de hierro y acero para espadas requería cantidades masivas de carbón vegetal. El carbón vegetal está hecho de madera carbonizada lentamente. La cantidad de árboles necesarios para producir carbón vegetal era tan enorme que la reina Isabel I de Inglaterra tuvo que poner un límite a la cantidad de madera que se podía talar, por temor a que su país se acabara. Una fábrica de hierro en la América colonial que producía 15 toneladas de hierro a la semana consumía aproximadamente cuatro millas cuadradas de bosque cada año. Entonces, la producción de hierro a gran escala corría peligro de deforestación.

El hierro mismo se reciclaba habitualmente con asiduidad. Los clavos viejos y las herraduras eran excelentes núcleos de espada, y los herreros solían guardar un montón de herramientas rotas o inútiles y piezas que podían fundirse y reutilizarse. Un herrero inexperto, sin embargo, podría desperdiciar acero si quemara el borde estrecho de una hoja. Si se calienta demasiado, el acero se vuelve quebradizo e inútil. Y en esta condición, no era reciclable.

Proceso de manufactura