Lyocell

El lyocell es una fibra sintética derivada de la celulosa, más conocida en los Estados Unidos bajo la marca Tencel. Aunque está relacionado con el rayón, otro tejido celulósico, el lyocell se crea mediante una técnica de hilado con disolvente y la celulosa no sufre ningún cambio químico significativo. Es un tejido extremadamente resistente con usos industriales como en filtros de automoción, cuerdas, materiales abrasivos, vendajes y material de vestimenta protectora. Se encuentra principalmente en la industria de la confección, particularmente en la ropa de mujer.

Antecedentes

Las telas derivadas de la celulosa se remontan a mediados del siglo XIX, aunque nadie las produjo comercialmente hasta 1889. Un químico suizo, George Audemars, obtuvo una patente inglesa en 1855 por una seda artificial derivada de la corteza de morera. Audemars intentó reproducir el método que usa el gusano de seda para hacer seda disolviendo la corteza interior fibrosa de las moreras para separar la celulosa. Para formar hilos, sumergió agujas en la solución de celulosa y las extrajo. Otro químico, el inglés Joseph W. Swan, modificó la técnica de Audemars forzando la solución de celulosa a través de pequeños orificios. Su principal interés era producir filamentos para lámparas eléctricas, pero Swan se dio cuenta de que era posible fabricar un tejido de celulosa utilizando su método de extrusión. Expuso tela de celulosa en Londres en 1885, pero no logró despertar ningún interés y el proyecto se extinguió. La producción comercial de una fibra celulósica fue realizada por primera vez por el químico francés Count Hilaire de Chardonnet. Expuso su llamada seda artificial en París en 1889 y, contrariamente a la experiencia de Swan, la gente estaba encantada con su nueva tela. Chardonnet construyó una planta en Besancon, Francia en 1891, y tuvo un gran éxito al llevar su nueva tela, ahora llamada rayón, a la vanguardia de la industria de la moda. En los Estados Unidos, la producción de rayón comenzó en 1910 bajo los auspicios de la American Viscose Company. Esta empresa era una filial de Samuel Courtaulds and Co., Ltd., el antepasado del desarrollador principal de lyocell, Courtaulds PLC del Reino Unido (ahora conocido como Accordis Fibers).

Los químicos y los fabricantes estaban intensamente interesados en las fibras artificiales en el siglo XX. El acetato, otra fibra celulósica, se produjo comercialmente por primera vez en los Estados Unidos en 1924. Los químicos de la empresa Du Pont desarrollaron el nailon en la década de 1930, y se generalizó el uso comercial a partir de 1939. El acrílico y el poliéster fueron otros dos importantes productos fabricados por el hombre. fibras. Estos debutaron en la década de 1950. El nailon, el acrílico y el poliéster se diferencian de las fibras celulósicas porque se derivan de productos químicos y, por tanto, son totalmente artificiales. El lyocell, el rayón y el acetato se basan en la celulosa de la pulpa de madera, por lo que a menudo se denominan fibras "naturales", aunque las fibras no se producirían excepto en un proceso artificial.

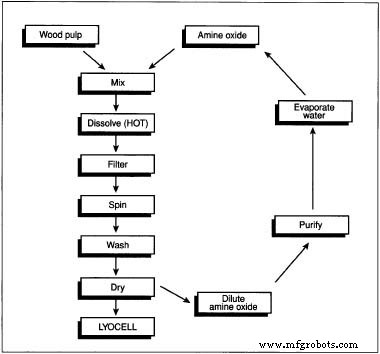

La fabricación y procesamiento de fibras artificiales experimentó un gran refinamiento a lo largo del siglo XX. El primer rayón producido por Count Chardonnet, por ejemplo, demostró ser altamente inflamable, y el rayón que se comercializa hoy en día es bastante diferente. A finales de la década de 1970 y principios de la de 1980, los investigadores, principalmente en los principales  Un diagrama que muestra los procesos de fabricación utilizados para fabricar fibra de lyocell. el productor Courtaulds Fibers y en una empresa estadounidense, American Enka, comenzaron a investigar un nuevo método para producir una fibra celulósica mediante una técnica de hilado con solvente. En este método, la celulosa se ablanda y luego se hila en fibra. El rayón convencional, por el contrario, se denomina "fibra de celulosa regenerada" e implica muchos más pasos. La celulosa primero se convierte químicamente en xantato, luego se disuelve en sosa cáustica y luego se regenera en celulosa a medida que se hila. La técnica de hilado con disolvente es más sencilla y respetuosa con el medio ambiente, ya que utiliza un disolvente químico no tóxico que se recicla en el proceso de fabricación. El lyocell de fibra celulósica hilada con disolvente fue producido comercialmente por primera vez en los Estados Unidos en 1992 por Courtaulds. La empresa utilizó la marca Tencel. La tela recibió el nombre genérico de lyocell en los Estados Unidos en 1996. En ese momento, había otro importante productor de lyocell en el mundo, la empresa austriaca Lenzing AG, que había adquirido patentes e investigaciones sobre lyocell de American Enka cuando compró operación de rayón de esa compañía en 1992.

Un diagrama que muestra los procesos de fabricación utilizados para fabricar fibra de lyocell. el productor Courtaulds Fibers y en una empresa estadounidense, American Enka, comenzaron a investigar un nuevo método para producir una fibra celulósica mediante una técnica de hilado con solvente. En este método, la celulosa se ablanda y luego se hila en fibra. El rayón convencional, por el contrario, se denomina "fibra de celulosa regenerada" e implica muchos más pasos. La celulosa primero se convierte químicamente en xantato, luego se disuelve en sosa cáustica y luego se regenera en celulosa a medida que se hila. La técnica de hilado con disolvente es más sencilla y respetuosa con el medio ambiente, ya que utiliza un disolvente químico no tóxico que se recicla en el proceso de fabricación. El lyocell de fibra celulósica hilada con disolvente fue producido comercialmente por primera vez en los Estados Unidos en 1992 por Courtaulds. La empresa utilizó la marca Tencel. La tela recibió el nombre genérico de lyocell en los Estados Unidos en 1996. En ese momento, había otro importante productor de lyocell en el mundo, la empresa austriaca Lenzing AG, que había adquirido patentes e investigaciones sobre lyocell de American Enka cuando compró operación de rayón de esa compañía en 1992.

Materias primas

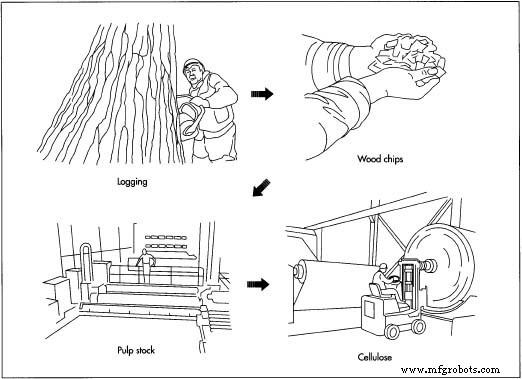

El ingrediente principal del lyocell es la celulosa, un polímero natural que se encuentra en las células de todas las plantas. Constituye la base de otras fibras de origen vegetal como el algodón, el cáñamo y el lino. La celulosa para la fabricación de lyocell se deriva de la pulpa de árboles de frondosas. La pulpa es típicamente de una mezcla de árboles elegidos por sus propiedades celulósicas como el color y la cantidad de contaminantes. Algunas especies de árboles comunes que se utilizan son el roble y el abedul. Los árboles se cultivan en fincas forestales gestionadas, generalmente en terrenos que no son aptos para otros usos agrícolas. El disolvente utilizado en el proceso de fabricación es un óxido de amina. El agua es otro ingrediente clave en la producción de fibra de lyocell. También se usa un agente de acabado, que varía, pero generalmente es un lubricante como jabón o silicona. Las telas de lyocell generalmente se tiñen  El ingrediente principal del lyocell es la celulosa, un polímero natural que se encuentra en las células de todas las plantas. La celulosa para la fabricación de lyocell se deriva de la pulpa de árboles de frondosas. Durante el proceso de fabricación, la madera dura se descompone en astillas y luego se introduce en una tina de digestores químicos, que las ablandan hasta obtener una pulpa húmeda. La pulpa se lava, blanquea y seca en una hoja enorme que se enrolla en un carrete gigante. con tintes que también sean compatibles con el algodón y el rayón.

El ingrediente principal del lyocell es la celulosa, un polímero natural que se encuentra en las células de todas las plantas. La celulosa para la fabricación de lyocell se deriva de la pulpa de árboles de frondosas. Durante el proceso de fabricación, la madera dura se descompone en astillas y luego se introduce en una tina de digestores químicos, que las ablandan hasta obtener una pulpa húmeda. La pulpa se lava, blanquea y seca en una hoja enorme que se enrolla en un carrete gigante. con tintes que también sean compatibles con el algodón y el rayón.

El

proceso de fabricación

Preparación de la pulpa de madera

- 1 Los madereros cultivados para la producción de lyocell son recolectados por madereros y transportados en camiones al molino. En el molino, los árboles se cortan en longitudes de 20 pies (6,1 m) y se descortezan mediante chorros de agua a alta presión. A continuación, los troncos se introducen en una astilladora, una máquina que los corta en cuadrados un poco más grandes que los sellos postales. Los trabajadores del molino cargan las astillas en una tina de digestores químicos que las ablandan y las convierten en una pulpa húmeda. Esta pulpa se lava con agua y se puede blanquear. Luego, se seca en una hoja enorme y los trabajadores del molino lo enrollan en carretes. La hoja de celulosa tiene la consistencia de un papel grueso para cartulina. El rollo de celulosa es enorme, pesa unas 500 libras (227 kg).

Disolver la celulosa

- 2 En el molino de lyocell, los trabajadores desenrollan varios carretes de celulosa y los parten en cuadrados de una pulgada. Luego, los trabajadores cargan estos cuadrados en un recipiente presurizado y calentado lleno de óxido de amina.

Filtrado

- 3 Después de un breve remojo en el solvente, la celulosa se disuelve en una solución transparente. Se bombea a través de un filtro para asegurar que todas las virutas se disuelvan.

Girar

- 4 A continuación, la solución se bombea a través de hileras. Estos son dispositivos que se utilizan con una variedad de fibras artificiales. Algo parecido a un cabezal de ducha, la hilera está perforada con pequeños agujeros, y cuando se fuerza la celulosa a través de ella, salen largas hebras de fibra. A continuación, las fibras se sumergen en otra solución de óxido de amina, esta vez diluido. Esto fija las hebras de fibra. Luego, se lavan con agua desmineralizada.

Secado y acabado

- 5 A continuación, la fibra de lyocell pasa a una zona de secado, donde se evapora el agua. Las hebras en este punto pasan a un área de acabado, donde se aplica un lubricante. Puede ser un jabón o silicona u otro agente, dependiendo del uso futuro de la fibra. Este paso es básicamente un desenredante, lo que facilita los pasos futuros de cardado e hilado en hilo.

Pasos finales

- 6 Las fibras secas y acabadas se encuentran en esta etapa en una forma llamada estopa. Tow es un gran paquete sin torcer de filamentos de longitud continua. Los haces de estopa se llevan a una engarzadora, una máquina que comprime la fibra, dándole textura y volumen. La fibra rizada es cardada por cardadores mecánicos, que realizan una acción como peinar, para separar y ordenar los hilos. Las hebras cardadas se cortan y embalan para su envío a una fábrica de telas. Todo el proceso de fabricación, desde el desenrollado de la celulosa cruda hasta el prensado de la fibra, dura solo unas dos horas. Después de esto, el lyocell se puede procesar en una amplia variedad de formas. Puede hilarse con otra fibra, como algodón o lana. El hilo se puede tejer o tricotar como cualquier otro tejido, y se le puede dar una variedad de acabados, desde suave y similar al ante hasta sedoso.

Recuperación del solvente

- 7 El óxido de amina utilizado para disolver la celulosa y fraguar la fibra después del hilado se recupera y se reutiliza en el proceso de fabricación. La solución diluida se evapora, eliminando el agua, y el óxido de amina se envía para su reutilización en el recipiente presurizado en el paso 2. El noventa y nueve por ciento del óxido de amina es recuperable en el proceso típico de fabricación de lyocell.

Control de calidad

El lyocell solo se produce en unas pocas plantas en el mundo. Estos son molinos de última generación especialmente diseñados y el control de calidad se lleva a cabo mediante sofisticados sistemas de monitoreo por computadora. Las computadoras verifican continuamente una variedad de factores clave, como la tenacidad de la fibra, su color, el denier (una medida del diámetro de la fibra), elongación, el nivel de humedad y el nivel de aplicación del acabado. Las computadoras también controlan la "basura" que se produce cuando un orificio en la hilera se bloquea y el filamento sale astillado o sin estirar.

Subproductos / Residuos

La fabricación de lyocell no produce subproductos nocivos y es significativamente menos tóxica y derrochadora que la fabricación de otras fibras celulósicas. Su ingrediente principal, la celulosa, se obtiene fácilmente de las explotaciones forestales gestionadas, y la industria no ha sido acusada de malos hábitos forestales. El disolvente de óxido de amina no es tóxico y, debido a que se recicla casi por completo durante la fabricación, no se libera al medio ambiente. Los tejidos de lyocell también son biodegradables de forma natural. La fabricación de lyocell también es ecológica porque se utiliza menos agua y energía que en la fabricación de otras fibras artificiales.

Proceso de manufactura