Rayón

Antecedentes

Durante siglos, la humanidad ha dependido de varias plantas y animales para proporcionar las materias primas para las telas y la ropa. Gusanos de seda, ovejas, castores, ciervos búfalos e incluso hojas de palma son solo algunos de los recursos naturales que se han utilizado para satisfacer estas necesidades. Sin embargo, en el último siglo, los científicos han recurrido a la química y la tecnología para crear y mejorar muchos de los tejidos que ahora damos por sentados.

Hay dos categorías principales de fibras sintéticas:las que se fabrican a partir de productos naturales (fibras celulósicas) y las que se sintetizan únicamente a partir de compuestos químicos (fibras poliméricas no celulósicas). El rayón es un material de base natural que se fabrica a partir de la celulosa de la pulpa de madera o el algodón. Esta base natural le da muchas de las características — bajo costo, diversidad y comodidad — que le han llevado a su popularidad y éxito. Hoy en día, el rayón se considera una de las fibras sintéticas más versátiles y económicas disponibles. Se le ha llamado "el primer regalo del laboratorio al telar".

En la década de 1860, la industria de la seda francesa estaba amenazada por una enfermedad que afectaba al gusano de seda. Louis Pasteur y el conde Hilaire de Chardonnet estaban estudiando este problema con la esperanza de salvar esta industria vital. Durante esta crisis, Chardonnet se interesó en encontrar una forma de producir seda artificial. En 1885 patentó el primer proceso exitoso para hacer una fibra utilizable a partir de celulosa. Aunque otros científicos han desarrollado posteriormente formas más rentables de hacer seda artificial, Chardonnet todavía se considera el padre del rayón.

Durante los siguientes cuarenta años, este material se denominó artificial o seda de imitación. En 1925 se había convertido en una industria en sí misma y se le dio el nombre de rayón . por la Comisión Federal de Comercio (FTC). El término rayón en este momento incluía cualquier fibra sintética elaborada a partir de celulosa. En 1952, sin embargo, la FTC dividió los rayones en dos categorías:las fibras que consisten en celulosa pura (rayón) y las que consisten en un compuesto de celulosa (acetato).

En la década de 1950, la mayor parte del rayón producido se utilizaba en productos industriales y de decoración del hogar en lugar de en prendas de vestir, porque el rayón regular (también llamado rayón viscosa) las fibras eran demasiado débiles en comparación con otras fibras para su uso en prendas de vestir. Luego, en 1955, los fabricantes comenzaron a producir un nuevo tipo de rayón, rayón de alto módulo de humedad (HWM), que era algo más fuerte y que podía usarse con éxito en sábanas, toallas y ropa. La llegada del rayón HWM (también llamado rayón modificado) se considera el desarrollo más importante en la producción de rayón desde su invención en la década de 1880.

Hoy en día, el rayón es uno de los tejidos más utilizados en nuestra sociedad. Se fabrica en países de todo el mundo. Puede mezclarse con telas naturales o artificiales, tratarse con mejoras e incluso diseñarse para realizar una variedad de funciones.

Materias primas

Independientemente del proceso de diseño o fabricación, la materia prima básica para la elaboración del rayón es la celulosa. Las principales fuentes de celulosa natural son la pulpa de madera, generalmente de pino, abeto o cicuta, y  Para hacer rayón, las hojas de celulosa purificada se sumergen en sosa cáustica, se secan, se trituran en migajas y luego se añejan en recipientes metálicos durante 2 a 3 días. La temperatura y la humedad en los contenedores de metal se controlan cuidadosamente.

Para hacer rayón, las hojas de celulosa purificada se sumergen en sosa cáustica, se secan, se trituran en migajas y luego se añejan en recipientes metálicos durante 2 a 3 días. La temperatura y la humedad en los contenedores de metal se controlan cuidadosamente.

Después del envejecimiento, las migas se combinan y se baten con disulfuro de carbono líquido, que convierte la mezcla en migas de color naranja conocidas como xantato de celulosa de sodio. El xantato de celulosa se baña en soda cáustica, lo que da como resultado una solución de viscosa que se ve y se siente muy parecida a la miel. borras de algodón. Las borras de algodón son fibras residuales que se adhieren a la semilla de algodón después del proceso de desmotado.

Estrictamente definido, el rayón es una fibra fabricada compuesta de celulosa regenerada. La definición legal también incluye fibras manufacturadas en las que los sustitutos no han reemplazado más del 15 por ciento de los hidrógenos.

Si bien el proceso de fabricación básico para todo el rayón es similar, esta tela puede diseñarse para realizar una amplia gama de funciones. Se pueden modificar varios factores en el proceso de fabricación para producir una variedad de diseños. Las diferencias en la materia prima, los productos químicos de procesamiento, el diámetro de la fibra, los postratamientos y las proporciones de mezcla se pueden manipular para producir una fibra personalizada para una aplicación específica.

El rayón regular o viscosa es el tipo de rayón más frecuente, versátil y exitoso. Puede mezclarse con fibras artificiales o naturales y convertirse en telas de diferente peso y textura. También es muy absorbente, económico y cómodo de llevar.

El rayón viscosa regular tiene algunas desventajas. No es tan fuerte como muchas de las telas más nuevas, ni es tan fuerte como el algodón natural o el lino. Esta debilidad inherente se agrava cuando se moja o se sobreexpone a la luz. Además, el rayón normal tiende a encogerse cuando se lava. El moho, el ácido y las altas temperaturas, como el planchado, también pueden provocar daños. Afortunadamente, estas desventajas pueden contrarrestarse mediante tratamientos químicos y la mezcla de rayón con otras fibras de características de compensación.

El rayón de alto módulo de humedad es una fibra más resistente que el rayón normal y, de hecho, tiene un rendimiento más similar al del algodón que al rayón normal. Tiene una mejor recuperación elástica que el rayón normal, y las telas que lo contienen son más fáciles de cuidar; se pueden lavar a máquina, mientras que las telas que contienen rayón normal generalmente deben limpiarse en seco.

El

proceso de fabricación

Si bien existen muchas variaciones en el proceso de fabricación que explotan la versatilidad de la fibra, la siguiente es una descripción del procedimiento que se utiliza para hacer rayón regular o viscosa.

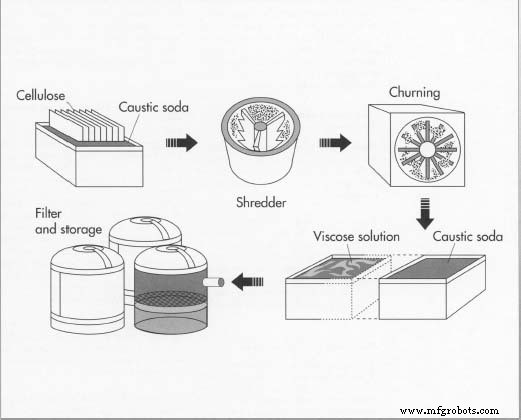

Independientemente de si se utiliza pulpa de madera o borras de algodón, la materia prima básica para la fabricación del rayón debe procesarse para extraer y purificar la celulosa. Las hojas resultantes de celulosa blanca purificada se tratan luego para formar filamentos de celulosa regenerada. A su vez, estos filamentos se hilan en hilos y finalmente se convierten en la tela deseada.

Procesamiento de celulosa purificada

- 1 Las láminas de celulosa purificada se sumergen en hidróxido de sodio (soda cáustica), que produce láminas de celulosa alcalina. Estas hojas se secan, se trituran en migajas y luego se envejecen en recipientes de metal durante 2 a 3 días. La temperatura y la humedad en los contenedores de metal se controlan cuidadosamente.

- 2 Después del envejecimiento, las migas se combinan y se baten con disulfuro de carbono líquido, que convierte la mezcla en migas de color naranja conocidas como xantato de celulosa de sodio. El xantato de celulosa se baña en soda cáustica, lo que da como resultado una solución de viscosa que se ve y se siente muy parecida a la miel. Luego se agregan los tintes o delusterantes en el diseño. La solución almibarada se filtra en busca de impurezas y se almacena en cubas para que envejezca, esta vez entre 4 y 5 días.

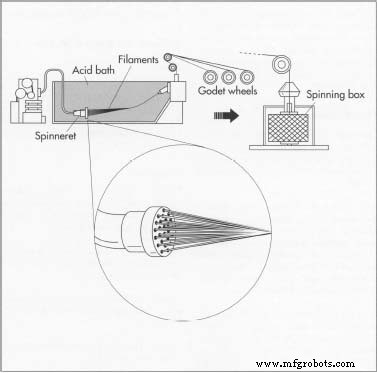

Producción de filamentos

- 3 A continuación, la solución de viscosa se convierte en hilos de fibras. Esto se hace forzando el líquido a través de una hilera, que funciona como un cabezal de ducha, a un baño ácido. Si se va a producir fibra cortada, se utiliza una hilera grande con grandes orificios. Si se produce fibra de filamento, se utiliza una hilera con orificios más pequeños. En el baño de ácido, el ácido coagula y solidifica los filamentos, ahora conocidos como filamentos de celulosa regenerada.

Girar

- 4 Después de bañarlos en ácido, los filamentos están listos para ser hilados. Dependiendo del tipo de hilo deseado, se pueden utilizar varios métodos de hilado, incluido el hilado en olla, el hilado en carrete y el hilado continuo. En Pot Spinning, los filamentos se estiran primero bajo tensión controlada sobre una serie de rodillos compensadores llamados ruedas godet. Este estiramiento reduce el diámetro de los filamentos y los hace más uniformes en tamaño, y también les da más fuerza a los filamentos. Luego, los filamentos se colocan en un cilindro que gira rápidamente llamado Topham Box dando como resultado unas cuerdas parecidas a un pastel que se adhieren a los lados de la caja Topham. Luego, las cuerdas se lavan, blanquean, enjuagan, secan y enrollan en conos o carretes.

Spool Spinning es muy similar a Pot Spinning. Los filamentos se pasan a través de rodillos y se enrollan en carretes, donde se lavan, blanquean, aclaran, secan y vuelven a enrollar en carretes o conos.

En Continuous Spinning, los filamentos se lavan, blanquean, secan, retuercen y enrollan al mismo tiempo que se estiran sobre ruedas godet.

- 5 Una vez que las fibras están lo suficientemente curadas, están listas para los productos químicos de postratamiento y los diversos procesos de tejido necesarios para producir la tela. A continuación, se puede aplicar al tejido resultante cualquiera de varios tratamientos de acabado. Estos incluyen el calendario, para controlar la suavidad; resistente al fuego; pre-encogimiento; resistencia al agua; y resistencia a las arrugas.

Fabricación de rayón de alto módulo húmedo

El proceso para fabricar rayón de alto módulo húmedo es similar al que se usa para hacer rayón regular, con algunas excepciones. Primero, en el paso # 1 anterior, cuando las láminas de celulosa purificada se bañan en una solución de sosa cáustica,  Después de que se prepara la solución de viscosa almibarada, se fuerza a través de una hilera a un baño ácido. Las cuerdas o filamentos resultantes se estiran sobre ruedas godet para fortalecerlos y se colocan en una caja de Topham giratoria. Este método produce hilos de rayón con forma de torta, que se lavan, enjuagan y secan antes de enrollarlos en carretes o conos. se utiliza una sosa cáustica más débil al fabricar rayón HWM. En segundo lugar, ni las migas de álcali (n. ° 1 arriba) ni la solución de viscosa (paso n. ° 2) se envejecen en el proceso de HWM. En tercer lugar, al fabricar rayón HWM, los filamentos se estiran en mayor medida que al fabricar rayón normal.

Después de que se prepara la solución de viscosa almibarada, se fuerza a través de una hilera a un baño ácido. Las cuerdas o filamentos resultantes se estiran sobre ruedas godet para fortalecerlos y se colocan en una caja de Topham giratoria. Este método produce hilos de rayón con forma de torta, que se lavan, enjuagan y secan antes de enrollarlos en carretes o conos. se utiliza una sosa cáustica más débil al fabricar rayón HWM. En segundo lugar, ni las migas de álcali (n. ° 1 arriba) ni la solución de viscosa (paso n. ° 2) se envejecen en el proceso de HWM. En tercer lugar, al fabricar rayón HWM, los filamentos se estiran en mayor medida que al fabricar rayón normal.

Control de calidad

Como ocurre con la mayoría de los procesos de orientación química, el control de calidad es crucial para la fabricación exitosa del rayón. La composición química, el tiempo y la temperatura son factores esenciales que deben monitorearse y controlarse para producir el resultado deseado.

Los porcentajes de las diversas fibras utilizadas en una tela mezclada deben controlarse para mantenerse dentro de los límites legales de la Ley de Identificación de Fibras Textiles. Esta ley define legalmente diecisiete grupos de fibras sintéticas. Seis de estos diecisiete grupos están hechos de material natural. Incluyen rayón, acetato, fibra de vidrio, metales, caucho y azión. Los once tejidos restantes se sintetizan únicamente a partir de compuestos químicos. Son nailon, poliéster, acrílico, modacrílico, olefina, spandex, anidex, saran, vinal, vinyon y nytril.

Dentro de cada grupo genérico hay marcas de fibras que son producidas por diferentes fabricantes. Las empresas privadas a menudo buscan patentes sobre características únicas y, como era de esperar, intentan mantener el control legal sobre su competencia.

Subproductos

Como uno de los principales problemas de la industria, los subproductos químicos del rayón han recibido mucha atención en estos tiempos de conciencia ambiental. El método de producción más popular, el método de la viscosa, genera emisiones indeseables de agua y aire. De particular preocupación es la emisión de zinc y sulfuro de hidrógeno.

En la actualidad, los productores están probando una serie de técnicas para reducir la contaminación. Algunas de las técnicas que se utilizan son la recuperación de zinc mediante intercambio iónico, cristalización y el uso de una celulosa más purificada. Además, el uso de la absorción y el lavado químico está demostrando ser útil para reducir las emisiones indeseables de gas.

El futuro

El futuro del rayón es brillante. No solo hay una demanda creciente de rayón en todo el mundo, sino que hay muchas tecnologías nuevas que prometen hacer que el rayón sea aún mejor y más barato.

Durante un tiempo, en la década de 1970, hubo una tendencia en la industria de la confección hacia materiales puramente sintéticos como el poliéster. Sin embargo, dado que el material puramente sintético no "respira" como el material natural, estos productos no fueron bien recibidos por el consumidor. Hoy en día existe una fuerte tendencia hacia los tejidos mixtos. Las mezclas ofrecen lo mejor de ambos mundos.

Con el conocimiento actual sobre la estructura y la reactividad química de la celulosa, algunos científicos creen que pronto será posible producir la molécula de celulosa directamente a partir de la luz solar, el agua y el dióxido de carbono. Si esta técnica demuestra ser rentable, estas fábricas hidropónicas podrían representar un gran paso adelante en la búsqueda de proporcionar las materias primas necesarias para satisfacer la demanda mundial de tejidos sintéticos.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Nanocelulosa de algas verdiazules

- Green Science Alliance Co. Ltd. fabrica nuevos compuestos de nano celulosa