Registro LP

Antecedentes

El sonido siempre ha fascinado a los oyentes humanos, pero, hasta finales del siglo XIX, eludía la captura. Este hecho nos parece peculiar hoy en día porque, con discos compactos, cintas de casete, reproductores altamente portátiles, automóviles con sistemas de sonido exuberantes, cientos de estaciones de radio en el dial, estaciones de televisión dedicadas a la música y una miríada de otros sonidos de transmisión, estamos rodeado de sonido.

Entre las sólidas formas que han adoptado la música y otras grabaciones en su breve historia, el disco fonográfico de larga duración puede ser el más romántico y uno de los más preciados. Los discos fonográficos ya no se fabrican excepto por partes privadas con el equipo y el interés, y la mayoría de los sistemas de sonido no están equipados con tocadiscos. Sin embargo, los coleccionistas codician los discos de larga duración, conocidos como LP, y existe un gran mercado secundario de discos usados entre los aficionados a tipos particulares de música como el jazz o la ópera o artistas como Frank Sinatra o los Beatles.

Historial

El disco de larga duración era un descendiente directo del primer disco realizado y reproducido el 20 de noviembre de 1877 por Thomas Edison. La abundancia de inventos de Edison provino de un conocimiento profundo de la ciencia. Edison sabía que el sonido consiste en una onda vibratoria de moléculas de aire que ingresa a nuestros oídos, golpea el tímpano y establece vibraciones en los diminutos huesos del oído interno y pasa por las terminaciones nerviosas al cerebro. El cerebro decodifica estas vibraciones como sonidos. El número de vibraciones por segundo es la frecuencia del sonido, y esas ondas vibratorias tienen amplitud o tamaño que interpretamos como sonoridad o suavidad. Todos y cada uno de los sonidos tienen estas propiedades, por lo que para grabar el canto de un pájaro, la sinfonía de vibraciones producidas por los instrumentos de una orquesta o la voz del cantante principal de una banda de rock, se utilizan las mismas técnicas.

La victrola de Edison grabó el sonido y lo reprodujo. Usó un cilindro de metal con extremos abiertos que estaba envuelto con una hoja de papel de aluminio. Al hablar en un "disco sonoro" que vibraba y estaba conectado a un lápiz o aguja, las vibraciones que Edison creaba al hablar eran grabadas por el lápiz en el papel de aluminio. El grabado parecía pequeñas colinas y valles que giraban en espiral alrededor del cilindro. Para reproducir su grabación, Edison volvió a mover la aguja al inicio del registro de las vibraciones y giró el cilindro a la misma velocidad que se había movido durante la grabación. Las vibraciones salieron del disco sonoro y fueron amplificadas por la copa, o micrófono primitivo, en el que Edison había hablado.

Tras importantes mejoras en su fonógrafo, los primeros discos se hicieron con cilindros de cera. A Jules Levy, tocador de coronas, se le atribuye el mérito de ser el primer artista en grabar. Tocó "Yankee Doodle" en su corona, y el cilindro de cera de su interpretación se podía tocar en casa en el Edison Parlor Speaking Phonograph (el primer fonógrafo de uso doméstico), que se vendió por $ 10 en 1878.

Aproximadamente en 1887, Valdemar Poulsen, un científico danés, utilizó los mismos principios para grabar sonido en una cinta magnética. A principios de siglo, la incipiente industria discográfica fabricaba cilindros de diversos materiales con grabaciones permanentes, pero la Segunda Guerra Mundial hizo que la cinta magnética tuviera una amplia aceptación como medio para grabar sonido y luego transferirlo a los discos. Las principales compañías discográficas como RCA Victor descubrieron que la cinta magnética producía una mayor fidelidad o una reproducción fiel del sonido que otros métodos. Además, la cinta se puede cortar y editar fácilmente para acortar, alargar o eliminar errores de rendimiento de las grabaciones.

Hasta poco después de la Segunda Guerra Mundial, los discos estaban disponibles en una sola velocidad de reproducción y encendían sus tocadiscos a una velocidad de 78 revoluciones por minuto (rpm). En 1948, Peter Carl Goldmark (1906-1977), un físico estadounidense que había nacido en Hungría, inventó un disco que giraba a menos de la mitad de esa velocidad, a 33,33 veces por minuto. Las mejoras en la producción también permitieron que la pista (el surco de la aguja) se estrechara, y estos dos desarrollos permitieron grabar seis veces más música en un solo disco. La producción de discos a gran escala estaba lista para la era de Elvis y el rock and roll, y se podían reproducir sinfonías enteras en un solo álbum de larga duración en lugar de un conjunto de 78.

Thomas Alva Edison

Thomas Alva Edison

Al inventor estadounidense Thomas Alva Edison se le atribuye la invención del fonógrafo, que supuestamente fue su creación favorita. Aunque un francés llamado Charles Cros (1842-1888) había escrito anteriormente planes para un dispositivo similar, fue Edison, de 30 años, quien llevó a cabo experimentos para desarrollarlo y, el 17 de febrero de 1878, recibió una patente para el dispositivo. fonógrafo. A finales de 1877, Edison había estado trabajando en su laboratorio de investigación de Menlo Park, Nueva Jersey, sobre mejoras en el teléfono (que recientemente había sido inventado por Alexander Graham Bell). Al intentar medir la fuerza de las vibraciones del auricular del teléfono colocándole una punta afilada, Edison se sorprendió al descubrir que la vibración era lo suficientemente fuerte como para pinchar su dedo. Supuso que se podría usar un punto similar para marcar la impresión de un sonido en una hoja de papel de aluminio en movimiento, y sospechaba que el sonido podría reproducirse volviendo a trazar la trayectoria del punto inicial con otro unido a un diafragma.

Edison esbozó un plan para una máquina de este tipo, que le dio a John Kruesi, el capataz nacido en Suiza del taller de máquinas de Edison, con una directiva garabateada para "Hacer esto". El dispositivo que Kruesi construyó consistía en un cilindro de latón inscrito con ranuras en espiral y envuelto con una hoja de papel de aluminio; cuando se gira con una manivela, el cilindro gira y se mueve simultáneamente hacia la izquierda. A cada lado se situó un diafragma equipado con un lápiz óptico (aguja). Un receptor llevaría válvulas de sonido a una aguja, que se aplicaría a la hoja de estaño cuando se giraba la manivela y seguiría las ranuras del cilindro. Theo, el cyminder se restablecería al principio y el otro punto, unido al amplificador del dispositivo, convertiría en sonido las vibraciones grabadas en el papel de aluminio. El 6 de diciembre de 0877, Edison probó su dispositivo recitando la canción infantil "Mary Had a Little Lamb". De hecho, se produjo una grabación distorsionada pero reconocible de la voz del inventor, para el deleite de Edison y Kruesi.

La noticia de la ingeniosa máquina parlante se difundió rápidamente, lo que interesó no solo a la Academia Nacional de Ciencias y la Institución Smithsonian, sino también al presidente Rutherford B. Hayes, de quien se dice que permaneció sentado hasta las 3

Materias primas

Las materias primas para la fabricación de discos se subdividieron en aquellas necesarias para hacer el disco maestro, aquellas para el prensado real de los discos y los productos de papel necesarios para las etiquetas, fundas y sobrecubiertas. El disco maestro estaba hecho de laca negra, por lo que se podía grabar con ranuras para llevar el sonido. Se usó plata para recubrir el disco terminado y discos de níquel cromado para presionar los discos de "vinilo".

Los discos se hacían con mayor frecuencia de plástico negro, aunque algunos se producían en otros colores. Las compañías discográficas desarrollaron los diseños para sus propias etiquetas, fundas y carátulas de álbumes; sin embargo, la fabricación de estos generalmente se subcontrataba a proveedores de papel e impresores.

Diseño

Los registros evolucionaron en tres tamaños y tres formas de reproducción de sonido. Originalmente, los discos se reproducían a una velocidad de 78 revoluciones por minuto (rpm) y se llamaban 78s. Los 78 fueron reemplazados en gran parte por discos de larga duración, también llamados LP y 33 porque giran cuando se tocan a 33,33 revoluciones por minuto. Los discos con una sola canción en cada lado se conocían como sencillos y también se llamaban 45 porque su velocidad de reproducción era de 45 revoluciones por minuto.

En sus primeros años, estos discos eran monoaurales con sonido que generalmente solo provenía de una aguja o altavoz y parecía tener solo una dimensión o dirección de fuente. A medida que la tecnología mejoraba, el sonido se grababa en estéreo o cuadrofónico que también se proyectaba normalmente desde dos o cuatro altavoces y era más realista porque capturaba el sonido tal como lo escuchamos con dos oídos.

Los tocadiscos estandarizados impidieron mucha variación en el diseño físico del disco. La creatividad, en cambio, provino del estudio de grabación, pero también de los artistas, escritores e investigadores que desarrollaron la obra de arte y el texto de las carátulas de los álbumes. Los coleccionistas de hoy a menudo están tan interesados en las fotos y los dibujos raros y las narraciones históricas en las cubiertas de los discos como en la música del interior.

El

proceso de fabricación

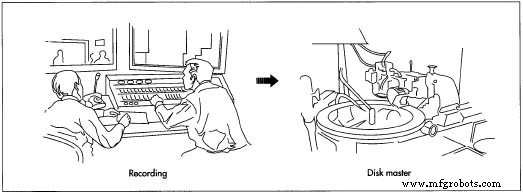

Grabar el sonido

- 1 En el estudio de grabación, los micrófonos están ubicados en varios lugares diferentes según la acústica (propiedades de rebote del sonido) de la habitación y la música que se está grabando. Existen diferentes tipos de micrófonos:se utiliza un micrófono especializado para un solista vocal y varios otros para acompañamiento instrumental, por ejemplo. Los micrófonos escuchan los sonidos y los traducen en ráfagas de corriente eléctrica que se alimentan al cabezal de grabación en una grabadora de cinta magnética. La cabeza está hecha de capas de metal que formaron un electroimán y el imán transmitió la corriente como un patrón de ondas sonoras a la cinta magnéticamente sensible. El flujo de corriente o magnetismo varía con la intensidad de la energía captada por el micrófono como sonido.

- 2 La cinta magnética consiste en una cinta larga de plástico de 5 cm (2 pulgadas) de ancho que está recubierta por un lado con óxido de hierro. A medida que la cinta se abre paso a través de la máquina y a través de la cara del electroimán, el óxido de hierro responde a los cambios en el flujo de corriente o magnético, por lo que las partículas reorganizadas forman una imagen permanente del sonido en la cinta. El patrón se puede ver con un microscopio pero no a simple vista. Sin embargo, es permanente y muy preciso.

- 3 Durante una sesión de grabación, los ingenieros de sonido monitorean el trabajo en progreso para asegurarse de que cada nota se capture en cinta. La cinta de 2 pulgadas (5 cm) de ancho está dividida en 16 pistas separadas, cada una de las cuales graba instrumentos, voces, secciones de orquesta o sonido de diferentes micrófonos en particular. Durante la grabación, el ingeniero de sonido también manipula el tablero de control maestro para agregar efectos especiales o modificar el sonido que escucha de un instrumento o sección. El tablero de control maestro también muestra los niveles de grabación en cada pista para que se puedan hacer más suaves o más fuertes. Luego, los ingenieros de sonido "hacen la mezcla" cuando finaliza la grabación para ajustar el balance de los distintos instrumentos o cantantes. Pueden enfatizar un instrumento en particular durante una canción, por ejemplo, y minimizarlo durante otra.

- 4 A veces, el sonido de un instrumento o voz en particular no es el adecuado para la grabación final, y se llama al artista al estudio para volver a grabar. Este proceso se llama sobregrabación y agrega otra parte a una pista separada en la cinta o a un master multipista. Si la cinta está sobregrabada, es posible que también tenga que volver a mezclarla. A veces, la colección de artistas que graban la música no puede reunirse en el estudio de grabación al mismo tiempo; en ese caso, los ingenieros de sonido graban primero las pistas de ritmo, luego los cantantes y las cuerdas. Este proceso múltiple se llama edulcoración. El record

Las grabaciones se realizan en un estudio de sonido, donde se supervisa y manipula el sonido mediante un equipo de grabación de sonido altamente técnico. Una vez que el sonido se graba en cinta magnética, se hace un disco maestro de aluminio recubierto con laca negra suave y se llama laca. El maestro se utiliza para crear cuantificaciones de masa de LP. El productor y los ingenieros de sonido y mezcla trabajan juntos en la mezcla final. Luego, la cinta se edita para producir la colección de sonidos que se escuchan en la grabación final. La cinta terminada, llamada cinta maestra, se usa para hacer un disco maestro.

Las grabaciones se realizan en un estudio de sonido, donde se supervisa y manipula el sonido mediante un equipo de grabación de sonido altamente técnico. Una vez que el sonido se graba en cinta magnética, se hace un disco maestro de aluminio recubierto con laca negra suave y se llama laca. El maestro se utiliza para crear cuantificaciones de masa de LP. El productor y los ingenieros de sonido y mezcla trabajan juntos en la mezcla final. Luego, la cinta se edita para producir la colección de sonidos que se escuchan en la grabación final. La cinta terminada, llamada cinta maestra, se usa para hacer un disco maestro.

Crear el disco maestro

- 5 El disco maestro está hecho de aluminio recubierto con laca negra suave y se llama laca. La responsabilidad de hacerlo recae en el ingeniero de masterización. El ingeniero de masterización ajusta todo el sonido de un lado del disco en el ancho especificado del espacio de reproducción. Por ejemplo, se permite que el sonido de un disco de 45 rpm ocupe un espacio de 1,1875 pulgadas (3 cm) de ancho para los surcos del disco, independientemente de si la canción duró de tres a cinco minutos. El ingeniero de masterización experimenta con el espaciado de las ranuras. El trabajo del ingeniero de masterización es fundamental porque el disco maestro que produce se utiliza como modelo para imprimir miles de registros. La música alta requiere ritmos grandes y gruesos, mientras que la música más suave tiene ritmos estrechos.

- 6 El ingeniero de masterización controla el espacio ocupado por los surcos de grabación más fácilmente manipulando el volumen; sin embargo, si aparece más de una canción en una cara del álbum, también es importante mantener el volumen relativamente constante. Para obtener la mejor calidad de sonido, los ingenieros de masterización intentan utilizar el volumen más alto posible. También usan microscopios para inspeccionar las ranuras y son muy hábiles para reconocer sonidos por sus ranuras.

- 7 Los ingenieros de masterización utilizan una máquina ranuradora especial llamada Torno de corte de paso variable que está equipada con una aguja de corte electrónica para grabar las ranuras en un disco de plástico duro. El disco maestro se parece mucho a un disco, pero es más grande. Se corta un disco de 7 pulgadas (17,8 cm) de diámetro y 45 rpm sobre una pieza en bruto de 10 pulgadas (25,4 cm) de diámetro. Un diámetro de 12 pulgadas (30,5 cm), 33,33 LP se corta en una pieza en bruto de 14 pulgadas (35,6 cm) de diámetro. Las ranuras son como los patrones de las partículas de óxido de hierro en la cinta magnética, ya que aprisionan las vibraciones del sonido en el plástico. A medida que se corta la laca, la aguja se calienta para ayudar a cortar con más suavidad. El torno de corte también tiene un pequeño tubo de producción de vacío montado al lado de la aguja. Aspira el hilo continuo de laca negra a medida que se cortan las ranuras. Esta espiral de laca residual se llama chip.

- 8 El ingeniero de masterización escribe (marca) el disco cortado en el borde exterior con información de identificación que incluye el nombre de la canción o álbum, el número maestro que también aparece en la cinta maestra y el tipo de grabación de sonido, que es sonido monoaural, estéreo o cuadrafónico. En este punto de la fabricación, el productor de discos y los artistas pueden escuchar un "acetato de referencia" o el disco maestro antes de que se complete en un conjunto final de pasos. Después de que el disco maestro se corta y se aprueba para la producción, el disco se recubre con una capa muy fina de plata. A continuación, se denomina maestro de metal y es la base de todos los discos fabricados.

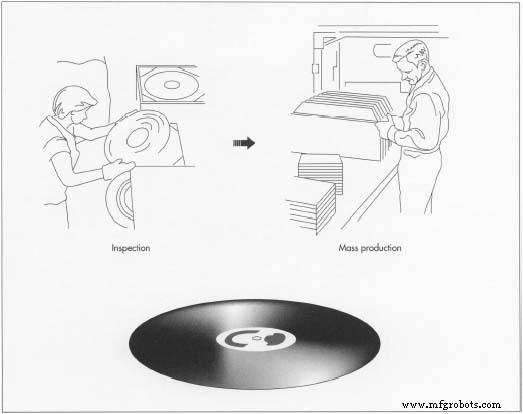

Después de inspeccionar minuciosamente el disco maestro, se forma un molde de metal a partir del maestro de metal y se vierte níquel líquido. en el molde para producir un registro de estampado de níquel de cada lado del patrón de metal. Estos estampadores también están galvanizados con cromo para evitar que se rayen. Los estampadores se utilizan para producir LP a partir de cuadrados de vinilo llamados galletas.

Después de inspeccionar minuciosamente el disco maestro, se forma un molde de metal a partir del maestro de metal y se vierte níquel líquido. en el molde para producir un registro de estampado de níquel de cada lado del patrón de metal. Estos estampadores también están galvanizados con cromo para evitar que se rayen. Los estampadores se utilizan para producir LP a partir de cuadrados de vinilo llamados galletas. - 9 En la planta de galvanoplastia, se forma un molde de metal a partir del patrón de metal y se vierte níquel líquido en el molde para producir un registro de estampado de níquel de cada lado del patrón de metal. Estos estampadores también están galvanizados con cromo de menos de cien milésimas de pulgada (2,5 a 5 cm) de espesor. La capa de cromo protege los estampadores de rayones.

Producción de LP

- 10 LP se producen en fábricas llamadas plantas de prensado que generalmente están ubicadas a cierta distancia del estudio de grabación, el lugar de nacimiento del disco maestro y la planta de enchapado donde se fabrican las estampadoras. Una planta de prensado es capaz de producir hasta 185.000 discos por día. El plástico o vinilo para los discos se produce fundiendo polvo de plástico en un mezclador calentado. El plástico se derrite y se mezcla hasta que tenga la consistencia de gelatina. Luego se alimenta a través de una prensa de rodillos que produce láminas largas y delgadas dentro de estrictas tolerancias para el grosor y la fragilidad del plástico. Cuando las hojas se enfrían, se cortan en cuadrados llamados bizcochos. Una prensa automática está equipada con sellos de níquel, uno para cada una de las dos caras del registro. Las galletas se recalientan para ablandarlas un poco y se introducen en la prensa. El operador se asegura de que la galleta esté colocada correctamente y activa la prensa. Las ranuras y el patrón de sonido se presionan en el plástico blando. Este mismo proceso se utiliza tanto para discos de larga duración como para singles.

- 11 Aún con forma cuadrada, las galletas estampadas se transportan a otra máquina donde se pegan las etiquetas y se redondean las esquinas cuadradas. El borde del disco se alisa y el orificio central se perfora a través de las etiquetas y el disco terminado.

- 12 En una versión alternativa del mismo proceso, la prensa automática está equipada con los sellos (las dos caras del álbum), las etiquetas de disco redondas y una bobina de plástico vinílico negro. La prensa se calienta a 300 ° F (149 ° C), lo que hace que la bobina de plástico se derrita y se extienda entre los estampadores y las ranuras en un proceso similar al moldeo por inyección. Esta misma máquina forma el agujero por el centro del disco. Se utiliza un cortador de flash para recortar y terminar el borde del LP.

- 13 En el departamento de acabado, cada registro se inspecciona cuidadosamente antes de empacar. El disco recién prensado se mueve a una estación de empaque donde se inserta en un sobre o funda de papel o celofán, se desliza en la sobrecubierta impresa del disco o en la portada del álbum y luego se envuelve con plástico. Las cajas de embalaje llenas de álbumes de discos empaquetados se envían a los distribuidores.

Control de calidad

Históricamente, los ingenieros de sonido en el estudio monitoreaban cuidadosamente todos los aspectos de la grabación para asegurarse de que se registrara la calidad de sonido más deseable. El trabajo del ingeniero de masterización consistía en transferir esa cualidad a un disco maestro reproducible dentro de las limitaciones técnicas del tamaño del disco y sus ranuras. Después de que se realizó una prueba de impresión, el productor discográfico (y en ocasiones los artistas) tuvo la oportunidad de realizar un importante control de calidad al revisar y aprobar la prueba de impresión.

En la fábrica de discos, los operadores comprobaron las galletas y los movimientos de la prensa y proporcionaron un seguimiento continuo del prensado de los discos. El departamento de acabado también inspeccionó el producto final en busca de rayones, golpes y otras irregularidades y limpió cada LP antes de empaquetarlo. Después de que los registros se sellaron en sus cubiertas y se empaquetaron en cajas a granel, un grupo independiente de evaluadores eligió los registros empaquetados al azar y los sacó de su empaque. Estos evaluadores verificaron el empaque en sí, reproduciron los registros y los inspeccionaron en busca de fallas.

Subproductos / Residuos

Los discos defectuosos se fundieron y presionaron nuevamente, al igual que las esquinas cuadradas que se quitaron de las galletas para convertirlas en LP redondos. La viruta de laca residual de la fabricación del disco maestro se recicló y cualquier níquel o cromo de las porciones de procesamiento de metales de la producción del disco maestro se controló y recicló cuidadosamente.

El futuro

La fabricación de discos de larga duración es cosa del pasado. Los discos compactos pasaron a la vanguardia de las grabaciones en la década de 1980 porque no se desgastan durante la reproducción, tienen un tamaño más conveniente y su calidad de reproducción de sonido es mejor. Todos los tamaños de vinilos, sin embargo, tienen muchos seguidores entre los coleccionistas. Algunas grabaciones simplemente no se han rehecho en forma de disco compacto y solo están disponibles en LP. Más a menudo, los coleccionistas atesoran el carácter coleccionable de estos discos por sus sonidos, los tipos de música que conservan y las obras de arte y la información en las cubiertas de los discos.

Proceso de manufactura

- Registros:ejemplo de VHDL

- Grafeno en altavoces y auriculares

- Registro de ventas de robots

- Más allá del teléfono inteligente:convertir datos en sonido

- Tecnología Lidar:el chip MEMS proporciona una resolución récord

- La aplicación para teléfonos inteligentes detecta infecciones de oído en niños

- Diminutos detectores de luz registran el ángulo de entrada de la luz

- 5 W de SoundWatch

- Robot saltador salta a alturas récord

- 4 formas de mejorar la amortiguación del sonido

- Manténgalo bajo:reducción del ruido del compresor de aire