Caña de pescar

Antecedentes

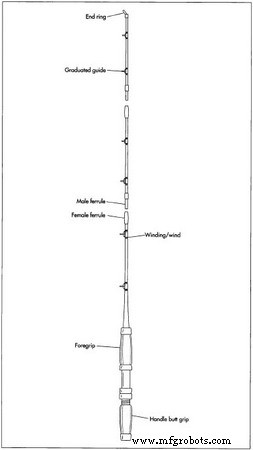

Una caña de pescar es un dispositivo utilizado en la pesca deportiva que consiste en una caña larga con un sedal que se mantiene en su lugar junto con el uso de guías. Por lo general, la línea se guarda en un carrete que el pescador hace girar para recoger y soltar la línea mientras lanza. En el extremo suelto de la línea hay un anzuelo para sujetar el cebo, ya sea gusanos e insectos vivos o señuelos artificiales, así como bobbers (o flotadores) y plomos que mantienen el cebo en el nivel adecuado en el agua.

Historial

Desde que los seres humanos comenzaron a recolectar alimentos, las criaturas vivientes en el agua se han considerado posibles fuentes de nutrición, y se idearon muchas formas de capturar una cantidad suficiente de peces de manera sencilla. Las redes y los vertederos, que a menudo son presas tejidas con juncos y colocadas en arroyos, se usaban para recolectar una gran cantidad de peces, que luego podían clasificarse en peces comestibles y no deseables.

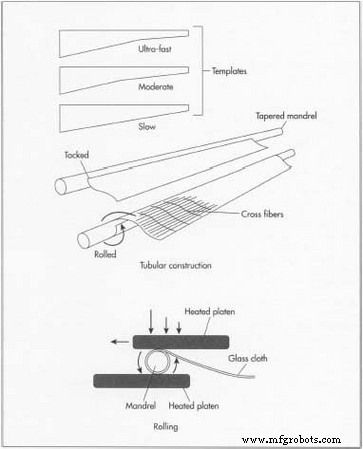

Las primeras varillas estaban hechas de madera, hueso o piedra y se llamaban gargantas. Estas gargantas tenían solo aproximadamente 1 pulgada (2.54 cm) de largo y estaban puntiagudas en ambos extremos. A estas gargantas se les sujetó un cebo y un sedal, que pronto se hicieron de metal. Los pescadores utilizarían las gargantas para pescar desde los barcos. Poco después comenzaron a usarse cañas más largas, al principio solo una simple rama de árbol de aproximadamente una yarda (0,9 m) de largo, y los pescadores podían pescar desde la orilla con facilidad. Las imágenes de la pesca con caña lo muestran como un deporte aceptado en el antiguo Egipto alrededor del año 2000

En la antigua Grecia y Roma, la pesca con caña ya era una actividad común. En la época de Homero, o alrededor del 900

La pesca con caña capturó la imaginación de los eruditos griegos y romanos. Plutarco escribió que una buena caña debe ser delgada y elástica, porque una caña pesada proyectaría una sombra y asustaría a los peces. La línea no debe tener nudos ni ser gruesa, y debe ser blanca para que coincida con el color del agua. Dionisio escribió que un pescador con dos cañas, cuatro anzuelos cada uno y un asistente podrían atrapar más peces que una red, si se usa un buen cebo.

Las cañas de pescar cambiaron solo ligeramente durante más de mil años. En Inglaterra, en 1496, una monja llamada Dame Juliana Berners escribió Los tratados de Fysshynge con un ángulo. Este libro describe moscas artificiales, algunas de las cuales todavía se usan hoy en día, y cañas de 5,5 a 6,7 m (18 a 22 pies) de largo con líneas hechas de crin.

A mediados del siglo XVII, la caña de pescar se mejoró enormemente al agregar un lazo o anillo de alambre en la punta. Esto permitió que la línea se soltara y se tirara fácilmente. Las líneas de al menos 26 yardas (23,8 m) de largo se mencionaron en 1667. Tales líneas largas llevaron al desarrollo del carrete. Los primeros carretes eran carretes de madera con un anillo de metal que encajaba sobre el pulgar del pescador. En 1770, las cañas de pescar con guías a lo largo y carretes eran de uso común.

Las cañas de pescar se mejoraron durante este período reemplazando las pesadas maderas europeas por maderas duras y elásticas, como la madera de lanza y la de corazón verde, ambas del Nuevo Mundo. También se utilizó bambú de Oriente. A finales del siglo XIX, las cañas de pescar hexagonales se fabricaban laminando seis tiras triangulares de bambú. Al mismo tiempo, se mejoraron enormemente los carretes. Las líneas de crin fueron reemplazadas por seda recubierta con aceite de linaza oxidado.

Durante el siglo XX, las cañas de pescar se hicieron más cortas y ligeras sin perder fuerza. El bambú fue reemplazado por fibra de vidrio o fibra de carbono. El nailon se convirtió en el material dominante para su uso en líneas de pesca después de la Segunda Guerra Mundial, y el plástico se utilizó para fabricar moscas artificiales. La pesca se convirtió en un deporte cada vez más popular a finales del siglo XX. En 1992 se vendieron 31 millones de licencias de pesca en Estados Unidos, en comparación con 20 millones en 1959.

Materias primas

Aunque algunas cañas de pescar todavía están hechas de bambú, la mayoría de las cañas modernas están hechas de fibra de vidrio o fibra de carbono. Las férrulas, que mantienen unidas las porciones de la varilla, están hechas de metal o fibra de vidrio. Las empuñaduras de las cañas de pescar suelen estar hechas de corcho, pero a veces están hechas de plástico, madera o tela. Los portacarretes están hechos de aluminio u otros metales o plástico. Las guías están hechas de latón cromado o carburo de tungsteno y una aleación llamada alpaca.

El

proceso de fabricación

Las cañas de pescar constan de secciones tubulares, conocidas como espacios en blanco, y varios componentes más pequeños unidos a ellas. Los espacios en blanco a veces están hechos de bambú, pero la mayoría de los espacios en blanco están hechos de fibras fuertes y flexibles, como fibra de vidrio o fibra de carbono.

Hacer espacios en blanco de bambú

- 1 El bambú se envía al fabricante de la caña de pescar en forma de cañas huecas de aproximadamente 6 a 8 pies (1,8 a 2,4 m) de largo y aproximadamente de 1,25 a 2 pulgadas (3,2 a 5,1 cm) de ancho. Los bastones se parten por la mitad a lo largo con un cuchillo pesado o una máquina cortadora. El interior de la caña partida contiene particiones delgadas espaciadas entre 15 y 18 pulgadas (38,1-45,7 cm). Estas particiones naturales ocurren en los puntos donde emergen las hojas de la planta de bambú. Se eliminan con un cincel o herramienta de corte. Luego, el bambú se puede calentar brevemente para endurecerlo. Algunos fabricantes de espacios en blanco de bambú empapan el bambú con una resina plástica líquida para fortalecerlo y hacerlo impermeable.

- 2 herramientas de corte de precisión cortan el bambú en tiras largas. Es necesaria una precisión de aproximadamente una milésima de pulgada (0,03 mm) en el ancho de las tiras para garantizar que las tiras encajen correctamente. Por lo general, se utilizan seis tiras para hacer un espacio en blanco hexagonal. Algunos fabricantes usan cinco tiras para hacer un pentagonal en blanco. Las tiras se pegan juntas bajo mucha presión. Se envuelve hilo fuerte alrededor de las tiras para mantener la presión en los puntos donde se encuentran. Se deja secar el pegamento, se quita el hilo y se lija ligeramente la pieza en bruto para eliminar el exceso de pegamento y proporcionar una superficie lisa.

Fabricación de espacios en blanco de fibra sintética

- 3 La fibra de vidrio se puede fabricar con una variedad de vidrios. La arena (dióxido de silicio) y la piedra caliza (carbonato de calcio) se mezclan con cantidades variables de otros ingredientes, que pueden incluir carbonato de sodio, carbonato de potasio, hidróxido de aluminio, óxido de aluminio, óxido de magnesio u óxido bórico. Estos ingredientes se añaden a los residuos de vidrio del mismo tipo, conocido como vidrio de desecho. El vidrio de desecho actúa como un fundente, lo que hace que los otros ingredientes se fundan a una temperatura más baja de lo que lo harían sin él. El

Una caña de pescar típica. la mezcla se funde en un líquido en un horno para formar vidrio fundido. Luego, el vidrio fundido se fuerza a través de un dispositivo de acero que contiene numerosos orificios pequeños conocidos como hileras. El vidrio emergente se enfría en fibras, que se hilan en hilo. Luego, el hilo se teje en láminas.

Una caña de pescar típica. la mezcla se funde en un líquido en un horno para formar vidrio fundido. Luego, el vidrio fundido se fuerza a través de un dispositivo de acero que contiene numerosos orificios pequeños conocidos como hileras. El vidrio emergente se enfría en fibras, que se hilan en hilo. Luego, el hilo se teje en láminas. - 4 La fibra de carbono se deriva de varias fibras sintéticas. Estas fibras son polímeros, que consisten en largas cadenas de moléculas que contienen numerosos átomos de carbono. La fibra de carbono puede estar hecha de rayón, una fibra sintética derivada de la celulosa, un polímero natural que se encuentra en las plantas. También se puede fabricar a partir de acrílico, una fibra sintética derivada de un polímero artificial de moléculas de acrilonitrilo, que se obtienen indirectamente del petróleo. La fibra sintética se calienta, expulsando átomos distintos del carbono, lo que da como resultado largas cadenas de átomos de carbono. (Si la fibra se calienta con demasiada fuerza, los átomos de carbono formarán láminas en lugar de cadenas, lo que dará como resultado grafito). La fibra de carbono se hila en hilo, que se teje en láminas.

- 5 La hoja de fibra de vidrio o fibra de carbono se sumerge en una solución de resina plástica líquida, luego se aprieta entre rodillos de metal para dejar una cantidad controlada de resina en la hoja. A continuación, se calienta la hoja para eliminar el exceso de disolvente y endurecer parcialmente la resina hasta que esté ligeramente pegajosa. Se coloca una plantilla de metal sobre una pila de hojas. Una cuchilla afilada corta alrededor de la plantilla, produciendo varias hojas cortadas de la misma forma. La forma exacta varía según el tipo de varilla que se está fabricando, pero generalmente se asemeja a un rectángulo ahusado.

- 6 Un borde de la hoja cortada se calienta para unirlo a una varilla de acero cónica conocida como mandril. La hoja está orientada de modo que la mayoría de las fibras se alineen a lo largo del mandril, con aproximadamente un décimo a un sexto de las fibras en ángulo recto con el resto. El mandril se enrolla entre dos rodillos metálicos calentados, conocidos como platos, que aplican presión a medida que las capas de fibra se envuelven alrededor del mandril. Una película delgada de un polímero sintético, como celofán o poliéster, se envuelve alrededor de las capas de fibra.

- 7 El mandril envuelto se calienta en un horno a aproximadamente 300-350 ° F (150-180 ° C) durante aproximadamente 30-60 minutos. El calor hace que la película de polímero se contraiga, aplicando presión a la fibra a medida que la resina se endurece. El mandril se retira de la fibra endurecida utilizando un pistón presurizado para forzarlo a pasar por un troquel. La película de polímero se quita usando un cepillo de alambre, una secadora, vapor a alta presión, partiendo o pelando. La pieza en bruto se lija ligeramente para eliminar el exceso de resina y proporcionar una superficie lisa. Luego se recubre con capas de diversos materiales protectores. La pieza en bruto se pule entre cada capa para darle un acabado suave.

Montaje de la caña de pescar

- 8 La mayoría de las cañas de pescar se componen de dos o tres espacios en blanco, lo que permite desmontar la caña para facilitar su almacenamiento y transporte. Por lo general, los espacios en blanco se unen con conectores conocidos como férulas. Las férulas están hechas de metal o fibra de vidrio y están unidas a los extremos de los espacios en blanco con cemento fuerte.

- 9 Las empuñaduras para los mangos de las cañas de pescar están fabricadas con corcho natural, obtenido de la corteza exterior de ciertos robles de hoja perenne que se encuentran en las regiones mediterráneas. También pueden estar hechos de goma espuma sintética. La empuñadura se fija al final de la pieza en bruto con pegamento epoxi.

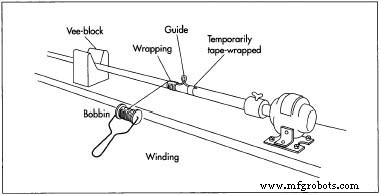

- 10 guías son pequeños anillos que se colocan a lo largo de una caña de pescar para controlar la línea durante el lanzamiento. También distribuyen la tensión de la línea de manera uniforme en la varilla. Las guías se fabrican cortando y doblando alambres de acero o latón cromado. También están hechos de una combinación de carburo de tungsteno y alpaca. La guía está pegada con cinta adhesiva en su posición en el espacio en blanco. El hilo de nailon se envuelve alrededor de la base de la guía para asegurarla en su lugar. Luego, el hilo enrollado se recubre con laca o barniz.

- 11 Un portacarretes es la parte de una caña de pescar a la que se puede unir un carrete de acero que contiene hilo de pescar de nailon. Los asientos de carrete están hechos de aluminio, latón cromado o plástico, y luego se unen a los espacios en blanco.

- 12 La caña de pescar se empaqueta y se envía a los minoristas. El consumidor ensambla la caña de pescar, coloca un carrete y enhebra la línea del carrete a través de las guías.

Las cañas de pescar modernas se fabrican con láminas de fibra de vidrio o fibra de carbono. Recubiertas con resina plástica líquida, las láminas se unen a un extremo de una varilla de acero llamada mandril. El mandril se enrolla entre dos rodillos metálicos calentados, conocidos como platos, que aplican presión a medida que las capas de fibra se envuelven alrededor del mandril. El mandril envuelto se calienta, lo que hace que la resina se endurezca. A continuación, un pistón presurizado retira el mandril de la fibra endurecida en bruto. La pieza en bruto se lija ligeramente para eliminar el exceso de resina y proporcionar una superficie lisa. Luego se recubre con capas de diversos materiales protectores. La pieza en bruto se pule entre cada capa para darle un acabado suave.

Las cañas de pescar modernas se fabrican con láminas de fibra de vidrio o fibra de carbono. Recubiertas con resina plástica líquida, las láminas se unen a un extremo de una varilla de acero llamada mandril. El mandril se enrolla entre dos rodillos metálicos calentados, conocidos como platos, que aplican presión a medida que las capas de fibra se envuelven alrededor del mandril. El mandril envuelto se calienta, lo que hace que la resina se endurezca. A continuación, un pistón presurizado retira el mandril de la fibra endurecida en bruto. La pieza en bruto se lija ligeramente para eliminar el exceso de resina y proporcionar una superficie lisa. Luego se recubre con capas de diversos materiales protectores. La pieza en bruto se pule entre cada capa para darle un acabado suave.

Control de calidad

La prueba de una caña de pescar comienza poco después de que se desarrolle un nuevo diseño. Se fabrica un prototipo del nuevo producto y se utiliza para pescar en una variedad de condiciones al aire libre. El diseño se modifica según sea necesario y el proceso se repite hasta que el nuevo diseño cumpla con los objetivos deseados.

Durante la fabricación de la pieza en bruto, la presión aplicada a la hoja de fibra a medida que se enrolla alrededor del mandril debe ser uniforme o la varilla será desigual. Los acabados de protección aplicados a la pieza en bruto deben ser uniformes y no demasiado gruesos, o la varilla no funcionará correctamente.

Durante el proceso de montaje, todas las piezas deben encajar correctamente. Las férulas deben estar alineadas correctamente y deben tener las dimensiones adecuadas para permitir que la caña de pescar se pueda ensamblar fácilmente sin que quede demasiado floja. Las guías deben estar espaciadas a la distancia correcta. Si están demasiado separados, la línea se combará. Si están demasiado juntos, la línea no se moverá suavemente.

El futuro

Los fabricantes de cañas de pescar desarrollan constantemente nuevos productos que permiten a los consumidores lanzar líneas más lejos y con mayor precisión.  La mayoría de las cañas de pescar se componen de dos o tres espacios en blanco, lo que permite desmontar la caña para facilitar su almacenamiento y transporte. Por lo general, los espacios en blanco se unen con conectores conocidos como férulas. Las férulas están hechas de metal o fibra de vidrio y están unidas a los extremos de los espacios en blanco con cemento fuerte. Las guías son pequeños anillos que se colocan a lo largo de una caña de pescar para controlar la línea durante el lanzamiento. Las guías se fabrican cortando y doblando alambres de acero o latón cromado. El hilo de nailon se envuelve alrededor de la base de la guía para asegurarla en su lugar. Luego, el hilo enrollado se recubre con laca o barniz. Es probable que en el futuro continúe esta tendencia. También es probable que las cañas de pescar se vuelvan cada vez más especializadas, y cada caña está diseñada para capturar peces de cierto peso.

La mayoría de las cañas de pescar se componen de dos o tres espacios en blanco, lo que permite desmontar la caña para facilitar su almacenamiento y transporte. Por lo general, los espacios en blanco se unen con conectores conocidos como férulas. Las férulas están hechas de metal o fibra de vidrio y están unidas a los extremos de los espacios en blanco con cemento fuerte. Las guías son pequeños anillos que se colocan a lo largo de una caña de pescar para controlar la línea durante el lanzamiento. Las guías se fabrican cortando y doblando alambres de acero o latón cromado. El hilo de nailon se envuelve alrededor de la base de la guía para asegurarla en su lugar. Luego, el hilo enrollado se recubre con laca o barniz. Es probable que en el futuro continúe esta tendencia. También es probable que las cañas de pescar se vuelvan cada vez más especializadas, y cada caña está diseñada para capturar peces de cierto peso.

Un desarrollo reciente sugiere que las cañas de pescar pueden ser muy diferentes en un futuro próximo. La caña de pescar Interline, fabricada por Daiwa, no tiene guías. En cambio, la línea pasa por el centro de la varilla y emerge de su punta. Este diseño revolucionario evita los problemas comunes de guías rotas y líneas enredadas en guías.

Proceso de manufactura