Botón

Antecedentes

Los primeros botones datan de tiempos prehistóricos y, a pesar de milenios de cambios en la moda y las técnicas de fabricación, el botón ha perdurado como el cierre de tela más común. Aunque los botones se utilizaron durante miles de años, el ojal no se inventó hasta el siglo XIII. Se cree que el ojal fue traído a Europa desde Oriente Medio por los caballeros que regresaban de las Cruzadas, y su advenimiento provocó un aumento en el uso de botones. Los botones se convirtieron en un elemento básico de la moda masculina en el Renacimiento, cuando las chaquetas a menudo presentaban filas de botones desde la barbilla hasta la cintura, las mangas estaban abotonadas desde el codo hasta la muñeca y los pantalones también llevaban botones en la cintura, la rodilla o el muslo. Los gremios de fabricantes de botones existían en París en el siglo XIII, donde los botones estaban hechos de una variedad de materiales que incluían madera, hueso, latón, peltre, oro y plata.

En el siglo XVIII, la industria de los botones floreció en toda Europa y los artesanos desarrollaron muchas técnicas diferentes para fabricarlos. La corte de Luis XIV de Francia marcó la moda de intrincados botones de metales preciosos y joyas y botones de tela bordada. Los fabricantes ingleses inventaron los botones de acero, y los botones de vidrio o de vidrio y metal fueron populares en Francia. Muchos artistas famosos en otros oficios también prestaron sus habilidades a la industria de los botones. El pintor francés Antoine Watteau hizo botones, y algunos de los principales nombres de la porcelana fina como Wedgwood, Limoges y Staffordshire también se asocian con botones finos.

A finales del siglo XVIII, se empezaron a fabricar botones en las fábricas. Los botones de metal se perforaban con troqueles y se prohibía a los fabricantes de troqueles emigrar de Inglaterra, para que no llevaran sus secretos comerciales al extranjero. Sin embargo, la tecnología se extendió y los botones comenzaron a producirse en masa en metal, vidrio y otros materiales. Los botones extravagantes seguían siendo elementos populares de la moda del siglo XIX. Los fabricantes de troqueles elaboraron diseños complejos utilizando escenas de obras de teatro, novelas y canciones infantiles, y las óperas de Wagner y las operetas de Gilbert y Sullivan se conmemoraban de forma rutinaria con botones que representaban escenas y personajes.

A principios del siglo XX, el estilo predominante era mucho más simple, reflejando el aspecto más tranquilo de la creciente clase de cuello blanco. Los botones de camisa a juego y económicos para hombres y mujeres estaban disponibles en tiendas de cinco y diez centavos alrededor de 1910. Los botones de plástico se hicieron ampliamente disponibles en la década de 1930, aunque la mayoría de los botones de camisa típicos todavía estaban hechos de conchas marinas u otros materiales naturales. La Segunda Guerra Mundial trajo muchos avances en la tecnología plástica. Los botones acrílicos estaban hechos de material sobrante de la fabricación de torretas de bombarderos. La industria de los botones se convirtió casi por completo en plástico después de la guerra. Los botones de plástico se pueden fabricar mediante una variedad de métodos. Pueden ser de molde, donde las babosas de plástico cortadas de una varilla larga se colocan en un molde de dos partes. Se cierra el molde y se aplica calor y presión para terminar el botón. Otro proceso es el moldeo por inyección. En este método, el plástico fundido se introduce a presión en un molde con una cavidad en forma de botón. A continuación se describe el proceso más común para hacer  botones de plástico:troquelado de poliéster moldeado en cilindro.

botones de plástico:troquelado de poliéster moldeado en cilindro.

Materias primas

Los botones todavía están hechos de productos naturales, pero estos requieren más trabajo a mano que los botones de plástico, y algunos materiales de botones que antes eran comunes ya no están ampliamente disponibles. Por ejemplo, los botones de marfil de ballena, marfil de elefante o de carey no se pueden fabricar en los EE. UU. Debido a las leyes promulgadas para proteger a los animales en peligro de extinción. Los botones de cuerno están hechos de pezuñas y cuernos de vaca y búfalo, pero los aficionados a los botones afirman que el cuerno moderno es de mala calidad y color porque los animales pastan en pasto de baja calidad. Los botones de la bocina antigua a menudo tienen rayas y vienen en una variedad de colores, mientras que la bocina moderna es de un marrón claro u oscuro más apagado. Los botones de bocina siguen siendo un elemento de la moda masculina de la mejor calidad, pero cuestan hasta un dólar la pieza, en comparación con el precio de medio centavo de un botón estándar. Los botones de nácar, derivados de conchas marinas, siguen siendo apreciados por su brillo. Pero después de la Segunda Guerra Mundial, los buzos de las islas del Pacífico Sur que proporcionaron la mayoría de los nácar comenzaron a cobrar mucho más por su peligrosa labor, y el precio del material subió drásticamente. Los botones de vidrio, que fueron ampliamente importados de Alemania a mediados de este siglo, ahora también son mucho menos comunes. Los botones de vidrio se fabricaban en fábrica, pero requerían mucho trabajo manual en condiciones de calor desagradable, y esta industria también disminuyó después de la Segunda Guerra Mundial.

El material común para los botones es el poliéster, que es un tipo de plástico especial con propiedades que lo hacen adecuado para los botones. Se agregan una variedad de tintes químicos al poliéster para hacer diferentes colores. Para hacer botones con el brillo nacarado de los botones de concha, se agrega carbonato rojo al poliéster. Los botones negros están hechos con la adición de negro carbón y los botones blancos están hechos con titanio. El proceso de fabricación de botones también requiere un catalizador químico que endurezca el poliéster y la cera.

El

proceso de fabricación

Mezcla del poliéster

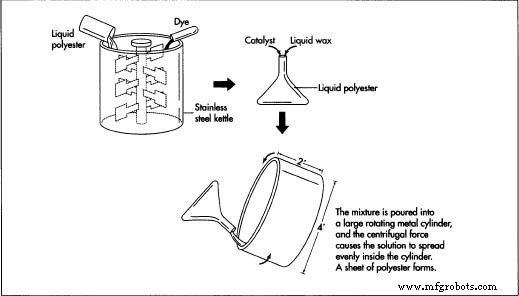

- 1 El poliéster llega a una fábrica de botones en forma líquida. Al inicio del proceso de fabricación, el poliéster se drena de su

tanque de almacenamiento y medido en un hervidor de acero inoxidable. Luego se agrega tinte, si los botones deben ser de cualquier color que no sea la translucidez natural del poliéster. Después de mezclar el tinte, el poliéster líquido se vierte en un vaso de precipitados de metal de 3 galones (11 l). Se añaden el catalizador y la cera líquida.

tanque de almacenamiento y medido en un hervidor de acero inoxidable. Luego se agrega tinte, si los botones deben ser de cualquier color que no sea la translucidez natural del poliéster. Después de mezclar el tinte, el poliéster líquido se vierte en un vaso de precipitados de metal de 3 galones (11 l). Se añaden el catalizador y la cera líquida.

Verter en el cilindro

- 2 La mezcla de poliéster, catalizador y cera se vierte luego en un cilindro de metal giratorio grande. Los cilindros están hechos de acero y revestidos con cromo, y por lo general miden 2 pies (61 cm) de largo y 4 pies (122 cm) de diámetro. Los cilindros descansan sobre sus lados sobre rodillos que hacen girar los tambores a 250 rpm. La solución de poliéster se vierte lentamente en el interior giratorio del cilindro, y la fuerza centrífuga de la rotación hace que la solución se extienda, forrando el tambor con una hoja uniforme. Se utiliza una mayor cantidad de poliéster para botones más gruesos y menos para los más delgados. Un borde de 5 cm (2 pulgadas) alrededor de los extremos del cilindro evita que el poliéster se filtre.

Endurecimiento de la hoja

- 3 A medida que el poliéster gira en el cilindro, comienza a interactuar con el catalizador químico y a endurecerse. La cera sube a la parte superior de la hoja y también se hunde hasta el fondo, de modo que el poliéster que se endurece finalmente se mantiene entre dos capas de cera. Este proceso se completa después de 20 minutos de rotación. La hoja de poliéster resultante ha cambiado de su estado líquido a un sólido desmenuzable comparado con la consistencia del queso rancio.

Cortar la hoja

- 4 Cuando la hoja ha alcanzado la dureza adecuada, el tambor se detiene y la hoja se corta. Luego se saca del cilindro sobre un tubo de madera. La cera facilita la extracción del tambor, pero el material sigue siendo muy delicado. A continuación, se despega la capa superior de cera y se transfiere la hoja a una máquina cortadora.

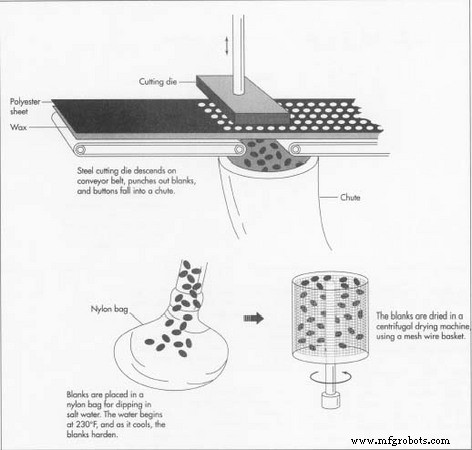

Cortar los espacios en blanco

- 5 La máquina cortadora mueve la hoja de poliéster a lo largo de una cinta transportadora. A medida que la hoja pasa a lo largo de la cinta, los troqueles circulares de corte de acero descienden y perforan círculos del tamaño de un botón, llamados espacios en blanco. Los botones vienen en tamaños estándar y se pueden cargar troqueles de diferentes diámetros en la máquina de corte, según el tamaño necesario. Después de cortar los espacios en blanco, caen en un conducto y la hoja de poliéster perforada se enrolla debajo del conducto. Cortar los espacios en blanco de la hoja lleva de dos a cuatro minutos, dependiendo del tamaño de los botones que se estén haciendo.

Enfriamiento de los espacios en blanco

- 6 Los espacios en blanco en esta etapa están calientes, porque el poliéster todavía está reaccionando con el catalizador, liberando calor. Entonces, en este punto, los espacios en blanco se retiran del conducto y se vierten en una bolsa de nailon. Luego, la bolsa se baja a un tanque de agua salada, que se calienta a 230 ° F (110 ° C). Los espacios en blanco flotan en el agua salada durante 15 minutos. El agua se enfría lentamente y los espacios en blanco de poliéster se endurecen. A continuación, la bolsa de nailon se transfiere a un tanque de agua fría y los espacios en blanco alcanzan su estado final de dureza. Después de los baños fríos y calientes, los espacios en blanco se secan en una máquina de secado centrífugo, que los hace girar en una canasta de malla de alambre.

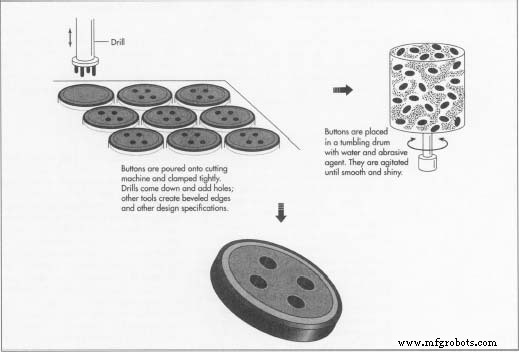

Aplicar estilo a los espacios en blanco

- 7 Los espacios en blanco ahora están listos para cortarse en su forma de botón terminado. El diseño exacto del botón puede ser especificado por un fabricante de ropa, y el fabricante de botones debe hacer una herramienta de corte de acero de acuerdo con el diseño que se le dé. Se necesita una herramienta de corte diferente, por ejemplo, para hacer un borde biselado o plano, o para hacer un botón ligeramente cóncavo. Cuando la herramienta de corte adecuada está en su lugar, los botones se vierten en una tolva en la parte superior de la máquina de corte. Los espacios en blanco caen en un soporte donde se sujetan firmemente y se mueven hacia la herramienta de corte. La cuchilla giratoria avanza y corta el botón, luego se retrae. A continuación, el botón se mueve debajo de un conjunto de taladros, que crean los agujeros. Al igual que la herramienta de corte, los taladros deben diseñarse para ajustarse a las especificaciones del fabricante de la ropa. El diseño especifica no solo dos orificios o cuatro orificios, sino también el diámetro de los orificios y la distancia entre ellos. Una vez que los botones pasan por debajo del taladro, se succionan mediante aspiración fuera del soporte y se colocan en una caja debajo de la máquina. De esta manera se pueden hacer cientos de botones por minuto, aunque el número varía según el tamaño del botón y la complejidad del diseño.

Finalización de los botones

- 8 Una vez cortados y perforados, los botones tienen bordes ásperos o afilados, rayones y marcas de herramientas. Se colocan en tambores giratorios hexagonales, que contienen agua, un material abrasivo y un agente espumante. Los tambores giran hasta por 24 horas. Los botones rebotan en el tambor hasta que quedan suaves y brillantes. Después de dar vueltas, los botones se lavan y se secan.

Control de calidad

Una vez que los botones están completamente terminados, se colocan en una cinta transportadora y se inspeccionan visualmente para detectar defectos. El inspector debe verificar cada botón en busca de fallas y eliminar los que estén agrietados o mal cortados. Los botones ya están listos para empaquetar y vender.

El futuro

El siglo XX ha visto sujetadores de ropa completamente nuevos, como la cremallera y el velcro, y ahora podemos fabricar telas elásticas que no requieren ningún sujetador. Sin embargo, el botón no parece estar en peligro de desaparecer. Es utilitario y está de moda, y probablemente estará con nosotros durante mucho tiempo. Sin embargo, la tecnología de los botones no es del todo seria. Un desarrollo reciente es un botón de resistencia superior, un botón de cerámica hecho de óxido de circonio. El magnate de la cerveza Joseph Coors Jr. decidió en 1989 que era necesario un botón indestructible y utilizó una unidad de investigación de cerámica en Adolph Coors Company para desarrollar este nuevo producto. El botón Diamond Z resultante debutó en 1993. Se dice que es más duro que el acero, con 2,5 veces la resistencia a la flexión del acero. Los botones de estas camisas para hombre se disparan a 3200 ° F (1760 ° C), luego se pulen y se recubren con un acabado similar al marfil. La prueba de la indestructibilidad del Diamond Z es una "prueba de caída" en la que una varilla puntiaguda pesada cae por un tubo largo sobre el botón. El botón puede soportar esta prueba rigurosa, así como el desgaste diario de los lavados y planchados repetidos. Sin embargo, el botón Diamond Z es bastante caro de fabricar en comparación con el botón de poliéster ordinario y, por esa razón, no es probable que sustituya a la tecnología existente.

Proceso de manufactura