Túnel de óxido de aluminio depositado en capas atómicas:un estudio de rendimiento estructural / eléctrico correlacionado para la pasivación superficial de uniones de silicio

Resumen

La pasivación es un proceso clave para la optimización de las uniones p-n de silicio. Entre las diferentes tecnologías utilizadas para pasivar la superficie y las interfaces de contacto, la alúmina se utiliza ampliamente. Un parámetro clave es el grosor de la capa de pasivación que comúnmente se deposita mediante la técnica de deposición de capa atómica (ALD). Este artículo tiene como objetivo presentar estudios estructurales / eléctricos correlacionados para el efecto de pasivación de la alúmina en las uniones de Si para obtener el espesor óptimo de la capa de pasivación de alúmina. Se utilizan observaciones de microscopio electrónico de transmisión de alta resolución (HRTEM) junto con mediciones de rayos X de dispersión de energía (EDX) para determinar el espesor de la alúmina a escala atómica. Los parámetros eléctricos correlacionados se miden tanto con el simulador solar como con Suns-Voc de Sinton. mediciones. Finalmente, se evidencia así un espesor óptimo de alúmina de 1,2 nm.

Introducción

La reducción de las pérdidas por recombinación de la superficie en las uniones p-n de silicio es de primordial importancia para mejorar la eficiencia de la absorción de la luz y su conversión en fotocorriente, con las células solares como una aplicación principal [1, 2]. Entre los procesos clave que pueden mejorar la recombinación de defectos en las uniones de silicio, la pasivación de la superficie y los contactos fueron y son siempre de primordial importancia. Se han desarrollado pasivaciones de la superficie delantera y trasera, tanto para las regiones iluminadas no metalizadas como para los contactos de silicio metálico [3, 4]. La interfaz metal-silicio presenta una gran recombinación, por lo que se han desarrollado dos opciones para minimizar las pérdidas en el área de contacto:área de contacto pequeña asociada con un nivel de dopaje local bajo o pasivación local de la interfaz metal-silicio mediante la introducción de un túnel delgado. capa dieléctrica. Recientemente, se ha sugerido una nueva ruta con un potencial prometedor utilizando una capa de pasivación selectiva de portadores [5]. En este caso, se permite que una polaridad de los portadores de carga pase al metal mientras que la otra polaridad está bloqueada.

Entre todas las capas de pasivación, el óxido de aluminio (Al 2 O 3 ) depositado por deposición de capa atómica (ALD) es uno de los métodos más utilizados, incluso si también se puede aplicar el proceso de deposición química en fase de vapor mejorada con plasma (PECVD) [6, 7]. ALD permite un buen control del espesor hasta la escala atómica, mientras que el uso de alúmina conduce a una buena pasivación química de los estados de interfase, así como a una pasivación por efecto de campo eficiente a través de cargas localizadas en la capa de óxido [8]. Por ejemplo, Elmi et al. demostró que la introducción de nanopartículas de Ag incrustadas en una fina capa de alúmina puede mejorar eficazmente la pasivación del efecto de campo [9]. Se sabe que el signo y la densidad de las cargas localizadas, así como el espesor de la capa de alúmina, son parámetros importantes para la pasivación superficial. Se han publicado muchos trabajos para estudiar la influencia del espesor de la alúmina en el rendimiento del dispositivo; sin embargo, no hay consenso sobre el espesor de alúmina óptimo ya que varía de 0,24 a 30 nm en la bibliografía, como se resume en la Tabla 1. La Tabla 1 ilustra la dispersión del espesor de alúmina optimizado. De hecho, muchos datos se refieren a la velocidad de recombinación superficial (Se) que no corresponde a las mediciones en los dispositivos solares fabricados. La tendencia general es una disminución de Se para valores de espesor mayores debido a una mejor pasivación química por la presencia de hidrógeno en la capa de alúmina que pasiva los estados de la interfaz durante el recocido térmico posterior al crecimiento.

Richter y col. informó que la corriente de saturación del emisor se redujo a 30 fA / cm 2 podría obtenerse para capa fina (0,5 a 3 nm) pero con una estructura de pila constituida por alúmina y 70 nm de SiN x [17]. El mejor contacto pasivado metal-silicio se observa con un Al 2 de 0,24 nm de espesor. O 3 [18]. Finalmente, con respecto a los niveles de dopaje y tipo, la pasivación es más eficiente en n + pero un SiO 2 / La estructura de pila de alúmina brinda la posibilidad de ajustar la densidad de cargas localizadas y se puede utilizar tanto en el tipo n como en el tipo p [23]. Sin embargo, solo unos pocos trabajos demostraron la correlación entre la calidad de la interfaz sustrato / alúmina y las prestaciones eléctricas de los dispositivos. Por tanto, es necesario realizar una observación sistemática a escala atómica sobre la capa de pasivación de alúmina y obtener un valor óptimo del espesor de la alúmina correlacionado con los rendimientos eléctricos.

En este trabajo se utilizaron capas de alúmina depositadas mediante la técnica ALD con diferentes espesores de 0,24 a 1,9 nm para pasivar el Si n + implantado -p uniones. La interfase de la capa de alúmina en la superficie frontal de la unión de Si se estudió utilizando un microscopio electrónico de transmisión de alta resolución (HRTEM), mientras que el espesor de la capa de alúmina se correlacionó con los parámetros eléctricos asociados, como la resistencia en serie, el factor de idealidad, la vida útil, el exterior. eficiencia cuántica (EQE) y eficiencia de conversión de energía (PCE). Suns-Voc de Sinton Se han realizado mediciones para resolver la influencia de la resistencia en serie. Finalmente, se obtuvo un espesor de alúmina optimizado de 1,2 nm. Cabe señalar que aquí nos centramos sólo en la pasivación de contacto frontal de las uniones p-n de silicio; la eficiencia del dispositivo no está completamente optimizada, lo cual está fuera del propósito de este trabajo.

Métodos

Fabricación de dispositivos

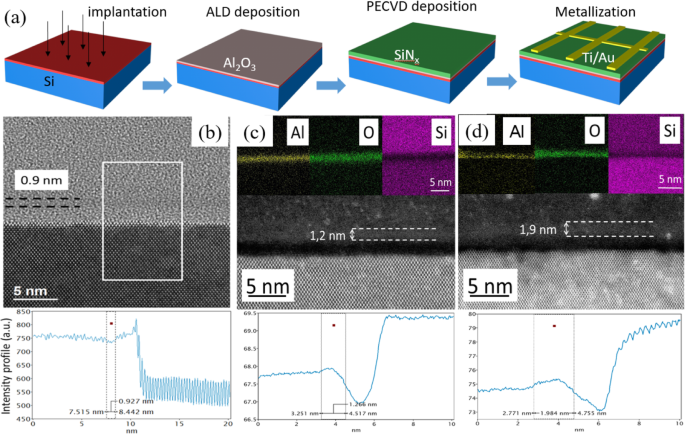

La Figura 1a muestra el proceso de fabricación de Si n + implantado -p uniones con pasivación superficial de Al 2 O 3 / SiN x :H pilas. Se utilizaron como sustratos obleas (100) de silicio de tipo p dopado con boro de cuatro pulgadas con una resistividad de 5–10 Ω · cm. Las muestras se limpiaron con solución de piraña y agua destilada antes de la realización de n + la capa superior. La implantación de iones de fósforo se realizó con una dosis de 10 14 a / cm 2 a 180 keV, seguido de un recocido a 900 ° C durante 5 min para activar los dopantes. Se pueden encontrar descripciones detalladas del proceso tecnológico en nuestros trabajos anteriores [24, 25].

un Esquema del proceso de fabricación de Si n + implantado -p unión pasivada por Al 2 O 3 / SiN x apilar. b Imagen HRTEM tomada a lo largo de la dirección [011] del sustrato de silicio. Perfil de intensidad correspondiente al rectángulo blanco (se ve una película de alúmina de un espesor de aproximadamente 0,9 nm en la parte superior de la capa de sílice). c , d Imágenes STEM HAADF de las dos capas de alúmina cultivadas por ALD con los correspondientes mapas STEM EDX de Al, O y Si. Los contrastes más brillantes en las imágenes HAADF en la parte superior de la capa de sílice se deben a la mayor densidad (promedio más alto Z valor) en comparación con el de sílice o nitruro de silicio. Los perfiles de intensidad dan espesores de capas de alúmina de ~ 1,2 nm y 1,9 nm, respectivamente

Un ultrafino Al 2 O 3 capa de tunelización con un espesor esperado d Se depositó en un rango de 0,24 a 1,9 nm utilizando la técnica ALD. Nótese que este grosor se ha deducido del grosor medio determinado por espectroscopia de elipsometría, obtenido para películas delgadas de alúmina cultivadas con diferente número de ciclos. Un ciclo de ALD depositó una monocapa que equivale a 0,12 nm. Uniones sin alúmina ( d =0), es decir, con contactos de metal-silicio no pasivados, pero el PCE es muy bajo, solo 0,4% [9]. La deposición de alúmina se realizó en un sistema PICOSUN R200 mediante un proceso térmico. Los reactivos utilizados fueron trimetilaluminio (TMA) y H 2 O, mientras que la temperatura de crecimiento fue 290 ° C. Durante el proceso de ALD, se utilizaron ciclos de agua para oxidar el precursor de TMA. Como resultado, una fina capa de SiO 2 La capa de óxido se depositó entre la superficie de silicio y la capa de alúmina debido a la oxidación natural de la superficie de silicio. El espesor de dicha capa de óxido nativo observado por TEM fue cercano a 1,5 nm. En segundo lugar, un SiN x de 80 nm de espesor :La capa de H que corresponde al valor normalmente utilizado en la industria de células solares de Si se depositó sobre la muestra utilizando el método PECVD con una mezcla de SiH 4 y NH 3 . La temperatura de deposición fue de 340 ° C, mientras que la presión fue de 1 Torr y la potencia fue de 10 W. Luego se recoció la muestra a 650 ° C durante 10 minutos para hacer que el H se difunda en Si.

Se depositaron electrodos de dedo de Ti / Au (20/800 nm) en la parte frontal mediante pulverización catódica con una máscara de sombra después de la apertura del SiN x :Recubrimiento de H mediante grabado con iones reactivos (RIE). El contacto posterior se depositó luego evaporando una película de Ti / Au de 400 nm de espesor. Finalmente, las muestras se recocieron a 400 ° C durante 10 minutos para formar un contacto óhmico.

Caracterización

El análisis TEM se realizó a partir de láminas delgadas de sección transversal preparadas por haz de iones enfocado (FIB) en un Nanolab 600i de doble haz FEI Helios. Antes del adelgazamiento de los iones, se depositaron una película de carbono y una capa de platino para proteger la superficie superior de la muestra. Las observaciones de TEM, STEM de campo oscuro anular de alto ángulo (HAADF) y de rayos X de dispersión de energía STEM (EDX) se realizaron con un microscopio FEG frío JEOL ARM200F con doble corrección operado a 200 kV y equipado con un espectrómetro EDX (CENTURION de JEOL ). El procesamiento de la imagen se realizó mediante DIGITALMICROGRAPH (GATAN). Las imágenes se tomaron con el haz de electrones paralelo a la dirección [011] del sustrato orientado a Si (100). En esta orientación, el haz de electrones es paralelo a la interfaz alúmina / sustrato.

Los parámetros eléctricos bajo iluminación se midieron usando un simulador solar (Oriel®Sol3ATM) bajo iluminación AM 1.5G, mientras que los espectros de eficiencia cuántica externa (EQE) se midieron en condiciones de medición estándar en un sistema 7-SCSpec fabricado por 7-STAR Co. Para superar la influencia de la resistencia en serie, Suns-Voc de Sinton Se han realizado mediciones [26,27,28]. Suns-Voc de Sinton La técnica es un método de circuito abierto para indicar el rendimiento de una unión p-n o celda solar que permite comparar los parámetros eléctricos dados por el simulador solar con los deducidos sin la influencia de la resistencia en serie. La configuración incluye una lámpara de destellos de xenón con un conjunto completo de filtros de densidad neutra y una etapa de oblea controlada a 25 ° C. Un formato de curva I-V estándar con un Jsc estimado se puede realizar sondeando las regiones p + yn + directamente o probando la capa de metalización. Los datos se pueden utilizar directamente para indicar el material y la calidad de pasivación de las células solares.

Resultados y discusión

La Figura 1 (b) es una imagen típica de HRTEM tomada a lo largo de la dirección [011] del sustrato de silicio. En esta dirección, el haz de electrones es necesariamente paralelo a la interfaz del sustrato de la película. Tenga en cuenta que la superficie superior del sustrato no es perfectamente plana. Esta observación implica que las interfaces entre las diferentes capas amorfas anteriores (sílice, alúmina y nitruro de silicio) también son rugosas, lo que hace que su caracterización sea una tarea muy difícil. De hecho, la medición del espesor siempre se sobreestima debido a esta rugosidad. El recuadro de la Fig. 1 (b) es un perfil de intensidad perpendicular al sustrato y sobre una región de 10 nm de ancho como lo indica el rectángulo blanco de la imagen HRTEM. Este perfil da evidencia de la diferencia de contraste entre las tres capas amorfas en la parte superior del sustrato de Si. De hecho, debido al contraste Z, se puede observar una capa más oscura de 0,9 nm de espesor por encima de la capa de sílice, que es muy probablemente la capa de alúmina desarrollada por ALD. Para confirmar este resultado, se han realizado imágenes de campo oscuro anular de alto ángulo en dos capas de alúmina diferentes combinadas con mapeo químico obtenido mediante microscopía electrónica de transmisión de barrido junto con un espectrómetro de rayos X de dispersión de energía. Las figuras 1 (c) y (d) son dos conjuntos de datos que ilustran dos espesores de capa de alúmina diferentes.

Ambos conjuntos están compuestos por una imagen HAADF que presenta la superficie superior del sustrato de Si (a lo largo de la dirección [011]) y las tres capas amorfas a saber sílice (región oscura), alúmina (región más blanca) y finalmente nitruro de silicio (contraste intermedio). Tenga en cuenta que algunos puntos brillantes son visibles especialmente en la Fig. 1 (d). Estas características se deben a los polvos de platino que provienen de la capa protectora durante la preparación de FIB de la lámina delgada. Para ambas estructuras, los mapas químicos STEM EDX de aluminio, oxígeno y silicio se muestran en la parte superior de la Fig. 1 (c) y (d). Los mapas de aluminio muestran muy bien la presencia de aluminio correspondiente a las regiones más blancas de las imágenes HAADF. Se encuentra que algunos puntos brillantes están presentes en las regiones adyacentes, pero estos corresponden a algo de "ruido" en el fondo durante la adquisición. Las regiones más amplias son visibles en los mapas de oxígeno, ya que muestran las capas de alúmina y sílice. Finalmente, los mapas de silicio representan una línea oscura correspondiente a las capas de alúmina, la única capa sin silicio. Debido a los fenómenos de dispersión por difusión, los mapas químicos no son los mejores datos para estimar correctamente los valores de espesor.

Para mostrar más claramente el contraste diferente inducido por la presencia de la capa de alúmina, hemos trazado los perfiles de intensidad para ambas imágenes como se muestra en la Fig. 1 (c) y (d). Como demuestran claramente estos perfiles, una banda ancha indica las regiones más brillantes correspondientes a la capa de alúmina. Considerando que la alúmina tiene una cierta rugosidad, es razonable estimar el espesor de la capa midiendo la distancia entre dos líneas verticales ubicadas en el medio de las pendientes a cada lado de la capa. Los resultados son aproximadamente 1,2 nm y 1,9 nm, respectivamente.

Evolución de la resistencia en serie R s

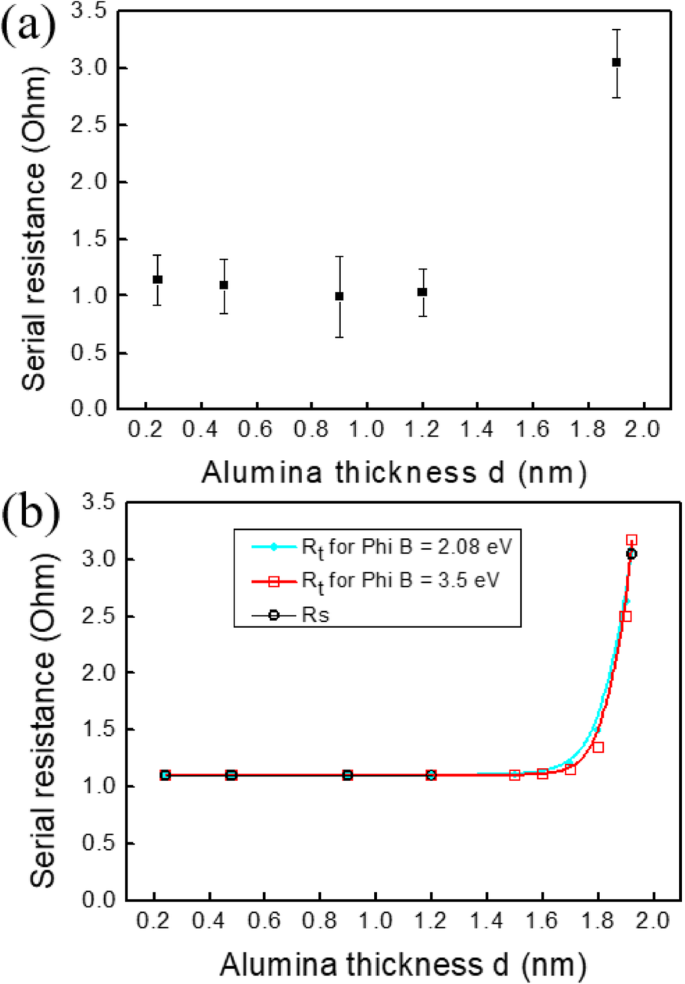

Como se muestra en la Fig. 2a, R s es casi constante ( R s =1,1 ± 0,15 Ω) desde d =0,24 a 1,2 nm y aumenta abruptamente a 3,1 ± 0,2 Ω para d =1,9 nm. La resistencia medida R s es la suma de las zonas de emisor y base, de los dedos metálicos y de la resistencia asociada con el delgado SiO 2 capa de óxido, en conjunto etiquetada como R i , más la resistencia R jue asociado a la capa de alúmina. Para todas las muestras, en el límite de la reproducibilidad del procedimiento tecnológico dado por las barras de error (± 0.15 Ω) en la Fig.4, R i se considera constante ya que se aplica el mismo proceso tecnológico. d es el único parámetro modificado. Entonces, como R s es constante hasta d =1,2 nm y como resistencia de tunelización R jue obviamente varía con d , llegamos a la conclusión de que hasta d =1,2 nm, R jue varía pero su variación es menor que la dispersión de las medidas, es decir, 0,15 Ω. R jue está directamente vinculada a la inversa del coeficiente de transferencia γ para la tunelización, es decir, la probabilidad de tunelización de los transportistas a través de una barrera rectangular, dada por [29]:

$$ \ gamma \ approx \ kern0.5em \ exp \ left (- \ frac {2d \ sqrt {2q {m} ^ {\ ast} {\ upphi} _ {\ mathrm {B}}}} {\ overline { h}} \ derecha) $$ (1)donde m * es la masa efectiva en la barrera de alúmina ( m * =0,75 m 0 [30], con m 0 como la masa del electrón), h es la constante de Planck, q es la carga del electrón, y ϕ B es la altura efectiva de la barrera, igual al desplazamiento de la banda de conducción ΔE C entre dieléctrico y el n + contacto de silicio. La resistencia al tunelización viene dada por:

$$ {R} _ {\ mathrm {thu}} =Ax {\ gamma} ^ {- 1} $$ (2)donde A es una constante. Para d =1,9 nm, R jue corresponde al paso medido en R s , y por lo tanto, deducimos R jue (1,9 nm) =2 Ω. De este valor, A se puede calcular. Para eso, tenemos que saber ϕ B que es igual al desplazamiento de la banda de conducción entre Si y la capa dieléctrica, ya que el nivel de Fermi está dentro del mínimo de la banda de conducción en el n + fuertemente dopado contacto de silicio. De hecho, la capa dieléctrica es en realidad unos pocos nanómetros de SiO 2 / Al 2 O 3 apilar, por lo que el desplazamiento de banda depende de estas dos capas dieléctricas. El desplazamiento de la banda de conducción está en el rango de 3,13 a 3,5 eV y de 2,08 a 2,8 eV para SiO 2 y Al 2 O 3 [31], respectivamente. La Tabla 2 da los valores de A prefactor deducido del valor de R s medido en d =1,9 nm, para los dos valores extremos de ϕ B.

un Evolución de la resistencia en serie R s versus el espesor de la alúmina. b Valores experimentales de R s y simulado una R simu calculado para ϕ B =2,08 y 3,5 eV frente al espesor de alúmina d (nm)

En la Fig. 2b, hemos graficado R s y la resistencia total simulada R simu = R i + R jue para los dos ϕ B valores frente a d ( R s se ha llevado a su valor medio 1,1 Ω entre d =0,24 y 1,2 nm). Lo que sea ϕ B , para d ≤ 1,2 nm, R jue es despreciable. Confirma nuestra hipótesis de partida:el paso observado a 1,9 nm en la evolución de R s está asociado con la evolución de la barrera de túnel. Para d menos de 1,2 nm, el efecto principal de la capa de alúmina es pasivar el n + contactos y la superficie p, mediante pasivación por efecto de campo asociada a las cargas fijas localizadas en el óxido. Para d más grande valores, la capa de alúmina introduce una resistencia de contacto en serie parásita que disminuye los rendimientos eléctricos de las células.

Finalmente, podemos estimar la resistividad ρ de la capa de alúmina. Para eso, consideramos la resistencia medida R para un valor de espesor de 1,9 nm. El efecto de efecto túnel disminuye y la capa comienza a tener un comportamiento de "volumen" (una aproximación burda). Con tal espesor de alúmina ( d =1,9 nm) y considerando la superficie S del contacto (10,54 mm 2 ), deducimos ρ usando la siguiente ecuación:

$$ R =\ rho \ \ frac {d} {S} $$ (3)Eso lleva a ρ =1,1 × 10 6 Ω · cm. Para materiales a granel en los mercados, dependiendo de la temperatura de crecimiento y de las impurezas en la alúmina, el valor de resistividad varía de 10 5 a 10 14 Ω · cm (de Kyocera ™). Entonces, nuestro valor estimado muestra que tenemos un material "pseudo-masivo", en el límite entre una capa delgada y una capa masiva.

Evolución del factor de idealidad n

En presencia de una resistencia en serie, la curva I-V de una celda solar es:

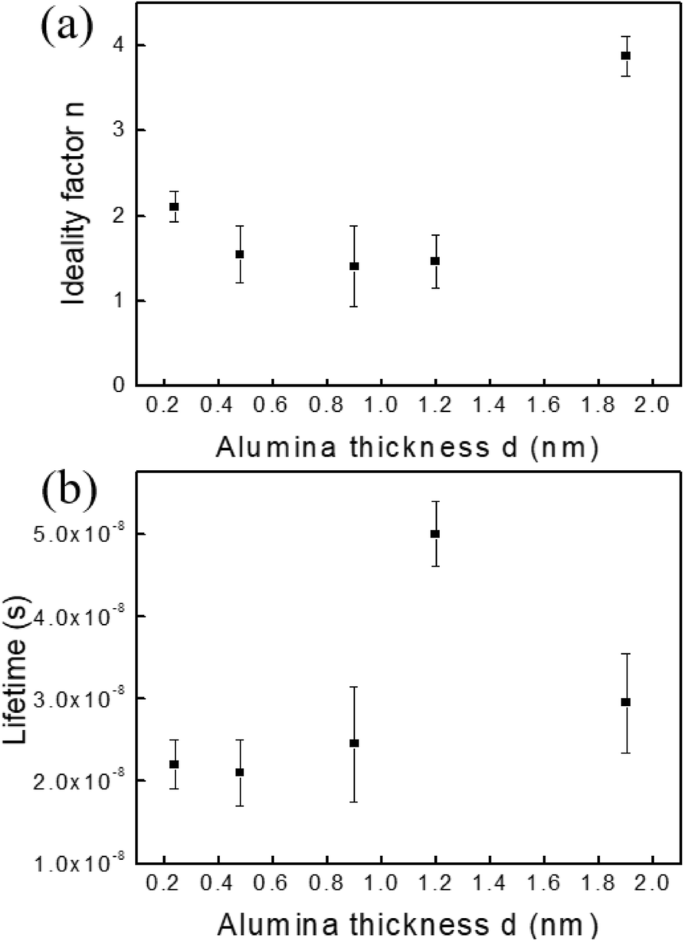

$$ I ={I} _ {\ mathrm {L}} - {I} _0 \ \ exp \ left (\ frac {q \ left (V + I \ {R} _ {\ mathrm {s}} \ right )} {n \ k \ T} \ derecha) $$ (4)donde yo es la corriente de salida de la celda, I L es la corriente de luz generada, V es el voltaje en la celda, T es la temperatura, k es la constante de Boltzmann, n es el factor de idealidad, y R S es la resistencia de la serie de celdas. Para un nivel de inyección bajo, con solo recombinaciones de banda a banda o Schottky Read-Hall, el factor de idealidad n es menor que 2. Alcanza el valor de 1 cuando la recombinación está limitada por portadores minoritarios [31]. Un aumento de n indica que se está produciendo un mecanismo de recombinación inusual, que involucra tanto a portadores minoritarios como mayoritarios [32]. Entonces, n es una firma de la recombinación (o de la pasivación) del dispositivo. Además, n también está vinculado a R s que aumenta el factor de idealidad [33]. La evolución de n versus el espesor de la alúmina se muestra en la Fig. 3a.

un Evolución del factor de idealidad n versus el espesor de la alúmina d . b Evolución de la vida τ versus el espesor de la alúmina d

Para un valor de espesor bajo (0,24 nm), n es mayor que 2, que es la firma de la superficie no pasivada. A medida que aumenta el espesor de la alúmina, n disminuye y se estabiliza en aproximadamente 1,5, evidenciando un efecto de pasivación eficaz a través de la alúmina. Para un valor de espesor de alúmina de 1,9 nm, n aumenta abruptamente a 4, de acuerdo con el aumento abrupto de R s . Entonces, tanto R s y n muestran que la capa de alúmina pasiva bien la unión de Si, asociada con una barrera de túnel baja. Para d =1,9 nm, la barrera de tunelización aumenta, con una posterior degradación de R s y por tanto del factor ideal.

De por vida

Otro parámetro clave que ilustra el efecto de pasivación es la vida útil de los fotoportadores, τ . De hecho, el tiempo de vida está directamente asociado con la tasa de recombinación de los portadores, unido a la concentración de defectos superficiales (centros de recombinación). Se dedujo del voltaje de circuito abierto medido, su derivada del tiempo y el nivel de iluminación real. Su evolución frente al espesor de la alúmina se muestra en la Fig. 3b. La evolución de la vida útil está de acuerdo con los resultados anteriores. El valor medio es bajo, principalmente debido al contacto trasero no pasivado. Sin embargo, presenta claramente un aumento con el espesor de la alúmina, de acuerdo con una mejor pasivación del contacto frontal y con un valor de espesor óptimo de 1,2 nm. Para d =1,9 nm, la vida útil disminuye. Es posible que a medida que aumenta el espesor de la alúmina, se difunda menos hidrógeno del SiN x capa al contacto durante el recocido térmico, y por lo tanto, el efecto de pasivación química disminuye.

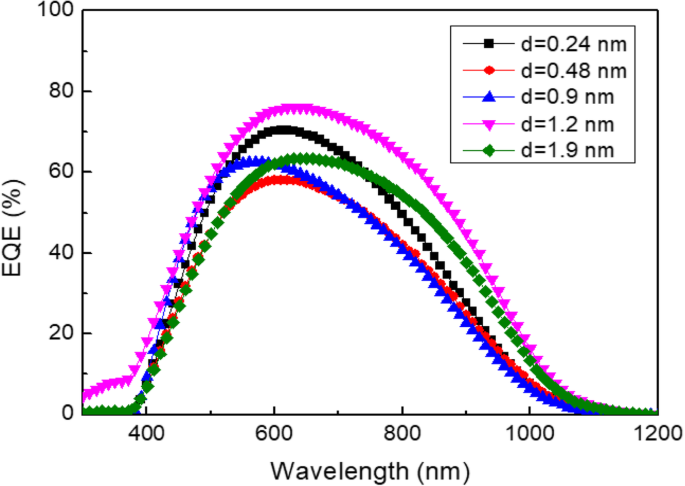

La Figura 4 muestra el EQE medido frente al espesor de la alúmina. Se observa el mejor EQE para d =1,2 nm. La principal mejora se observa para la longitud de onda que varía de 600 a 900 nm. En todos los casos, el EQE está lejos de ser una forma rectangular ideal en el IR, que es una firma de recombinación en el contacto trasero no pasivado.

EQE medido frente a la longitud de onda para diferentes espesores de alúmina

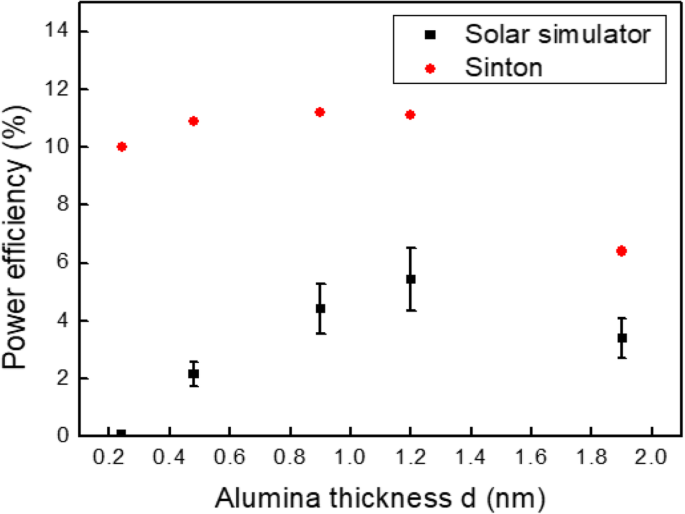

Para completar el análisis, se han estudiado los parámetros eléctricos bajo iluminación medidos tanto con un simulador solar como con el método de Sinton. La figura 5 muestra la eficiencia energética de las células solares frente al espesor de alúmina:la medida con el simulador solar y la optimizada sin R s . A medida que aumenta el espesor de la alúmina, el PCE medido aumenta debido a un mejor efecto de pasivación alcanzando un valor máximo del 5% para d =1.2 nm, antes de disminuir para d =1,9 nm. El PCE corregido para R s =0 tiene un valor bastante constante alrededor del 11%. Este valor es razonable considerando solo la pasivación del contacto trasero. Para d =1,9 nm, el rendimiento corregido disminuye hasta el 6%, debido a la resistencia de la derivación parásita.

Eficiencia energética medida y extrapolada frente al espesor de alúmina d

Conclusiones

La alúmina depositada por ALD es un método eficaz para pasivar los contactos eléctricos, un parámetro clave para las uniones p-n de silicio. En este trabajo, se utilizó una capa de alúmina depositada en capa atómica tunelizada con varios espesores de 0,24 a 1,9 nm para pasivar el Si n + implantado. -p uniones. Hemos realizado análisis estructurales sistemáticos de HRTEM, STEM HAADF y STEM EDX correlacionados con un conjunto completo de mediciones eléctricas utilizando tanto el simulador solar como los análisis de Sinton. Este enfoque original permite afirmar que el espesor de alúmina óptimo para lograr un efecto de pasivación eficaz es de 1,2 nm. Aunque la eficiencia del dispositivo no está completamente optimizada en este trabajo, la pasivación óptima de la alúmina podría ser beneficiosa para el desarrollo de células solares basadas en silicio de alta eficiencia.

Abreviaturas

- ALD:

-

Deposición de la capa atómica

- EDX:

-

Rayos X de energía dispersiva

- EQE:

-

Eficiencia cuántica externa

- FIB:

-

Haz de iones enfocado

- HAADF:

-

Campo oscuro anular de ángulo alto

- HRTEM:

-

Microscopio electrónico de transmisión de alta resolución

- PCE:

-

Eficiencia de conversión de energía

- PECVD:

-

Deposición de vapor químico mejorada con plasma

- RIE:

-

Grabado de iones reactivos

- TEM:

-

Microscopio electrónico de transmisión

- TMA:

-

Trimetilaluminio

Nanomateriales

- Evaluación de las ventajas de DevOps para las pruebas de rendimiento de IoT

- El reordenamiento atómico de múltiples pozos cuánticos basados en GaN en gas mixto H2 / NH3 para mejorar las propiedades estructurales y ópticas

- Síntesis de compuesto de nanopartículas de oro / nanofibras de sílice conductoras eléctricas mediante pulsos de láser y técnica de pulverización

- Formación y propiedades luminiscentes de Al2O3:nanocompuestos de SiOC en la base de nanopartículas de alúmina modificadas por feniltrimetoxisilano

- Evolución del área de contacto con carga normal para superficies rugosas:de escalas atómicas a macroscópicas

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Estudio sobre la memoria de conmutación de resistencia multinivel y el fotovoltaje dependiente del estado de la memoria en uniones Pt / Nd:SrTiO3

- La optimización de la ingeniería espaciadora para DRAM sin condensador basada en el transistor de túnel de doble puerta

- Tensioactivo aniónico / Líquidos iónicos Intercalado de óxido de grafeno reducido para supercondensadores de alto rendimiento

- Absorción de luz eficaz utilizando rejillas piramidales de doble cara para células solares de silicio de película delgada

- Célula solar híbrida de silicio nanoestructurado orgánico de alto rendimiento con estructura de superficie modificada