Nanoestructuras de superficie formadas por separación de fases de película de nanocompuesto de polímero y sal metálica para aplicaciones antirreflectantes y superhidrofóbicas

Resumen

Este artículo describe un método de fabricación simple y de bajo costo para nanoestructuras multifuncionales con excelentes propiedades antirreflectantes y superhidrofóbicas. Nuestro método empleó la separación de fases de una película de nanocompuesto de polímero y sal de metal que conduce a la formación de nanoislas después de grabar la matriz de polímero, y la isla de sal de metal se puede utilizar como una máscara dura para grabar en seco el sustrato o la subcapa. En comparación con muchos otros métodos para modelar estructuras metálicas de máscaras duras, como el popular método de despegue, nuestro enfoque implica solo recubrimiento por rotación y recocido térmico, por lo que es más rentable. Se pueden usar sales metálicas que incluyen nitrato de aluminio nonahidrato (ANN) y nitrato de cromo nonahidrato (CNN), y se pueden lograr fácilmente pilares de alta relación de aspecto (1:30) y alta resolución (por debajo de 50 nm) grabados en silicio. Con un mayor control del perfil de grabado ajustando los parámetros de grabado en seco, se logró una estructura de silicio en forma de cono con reflectividad en la región visible hasta un valor notablemente bajo del 2%. Por último, al recubrir una capa de tensioactivo hidrófobo, la matriz de pilares demostró una propiedad superhidrófoba con un ángulo de contacto con el agua excepcionalmente alto de hasta 165,7 °.

Antecedentes

En las últimas décadas, existe una demanda creciente de nanoestructuras de superficie por su efecto sobre las propiedades de los materiales a granel que se encuentran debajo. Estas estructuras a menudo se denominan recubrimientos "inteligentes" donde podrían proporcionar funcionalidades mejoradas como humectación / deshumectación, conductividad térmica y / o eléctrica, superhidrofobicidad, autolimpieza, antihielo, antirreflectante, capacidad para dirigir la celda. crecimiento y propiedades de barrera a los gases [1, 2, 3, 4]. Esas estructuras son generalmente pilares periódicos, conos o porosos. Sin embargo, un estudio reciente también llamó la atención sobre las estructuras aleatorias que ofrecen nuevos grados de libertad y posibilidades mediante el control de sus propiedades estadísticas [5].

Una aplicación común de estas estructuras es la antirreflectante para células solares, diodos emisores de luz, lentes de cámaras, ventanas de vidrio, etc., donde el reflejo de la luz incidente desde la superficie del sustrato se reduce en gran medida para mejorar su eficiencia. La superhidrofobicidad es otra función importante de estas estructuras, ya que existen numerosas aplicaciones industriales basadas en su efecto de hoja de loto autolimpiante. Se pueden observar efectos tanto antirreflectantes como superhidrófobos en las mismas superficies que tienen estructuras pequeñas, que podrían usarse en muchos niveles de la tecnología actual. En la naturaleza, esto ya se observa en el ojo de una polilla cubierto por un conjunto cuasiperiódico de estructuras de sub-longitud de onda que le permite esconderse de sus depredadores, así como mantener las partículas y el líquido lejos de su ojo y, por lo tanto, mejorar su visión [6 ] .

Para imitar la naturaleza y fabricar estructuras con propiedades antirreflectantes e hidrófobas, se han utilizado técnicas de nanopatrón de arriba hacia abajo que incluyen litografía óptica [7], litografía por haz de electrones [8] y litografía por nanoimpresión [9] [10,11,12 ]. Sin embargo, son procesos costosos. Por otro lado, las técnicas de abajo hacia arriba que comúnmente se denominan autoensamblaje tienen un costo mucho menor que las técnicas de arriba hacia abajo, aunque solo pueden lograr patrones aleatorios o periódicos sin pedidos de largo alcance. La litografía de nanoesferas es una técnica popular de fabricación de abajo hacia arriba en la que se ensamblan esferas de tamaño nanométrico para formar estructuras periódicas, sin embargo, es un desafío formar una esfera de monocapa uniforme para un tamaño de esfera por debajo de 100 nm [13]. La litografía de copolímero de di-bloques es otra técnica popular de abajo hacia arriba, sin embargo, puede ser larga y muy sensible a la preparación del sustrato, y es difícil obtener un tamaño de característica superior a 100 nm. En los últimos años, se ha informado del efecto de autoenmascaramiento en el grabado de iones reactivos que conduce al silicio negro a través de la textura de la superficie [14, 15, 16, 17, 18]. Tal textura o rugosidad se produce debido a la deposición provocada por la pulverización catódica de materiales de la pared del reactor metálico o dieléctrico, que luego actúa como una máscara de micrograbado dura durante el grabado del sustrato. Sin embargo, esta técnica generalmente requiere un sistema de grabado específico o un proceso complejo que limita la elección de los materiales de sustrato [17, 19]. Otra técnica popular es la deposición o recubrimiento de una película metálica sobre un sustrato seguido de un recocido térmico para lograr islas metálicas de tamaño submicrométrico que se pueden usar como máscara dura para grabar el sustrato [20, 21, 22, 23, 24, 25]. Sin embargo, dicha formación de película en isla necesita una deposición al vacío de alto costo y / o condiciones de alta temperatura de recocido que limitan su uso.

Anteriormente, hemos mostrado un proceso simple que utiliza un método de recubrimiento por rotación de bajo costo y una técnica de transferencia de patrón de grabado de iones reactivos para obtener nanoestructuras de superficie [26]. En este trabajo, ampliamos la elección de sales metálicas y optimizamos el proceso, para lograr nanoestructuras de resolución por debajo de 20 nm en un área grande. Comparado con otros métodos de fabricación, el nuestro es una técnica prometedora para fabricar nanoestructuras de superficie con muy bajo costo y alta resolución. Además, demostramos notables propiedades antirreflectantes e hidrofóbicas de tales estructuras.

Métodos / Experimental

Hemos investigado varias sales metálicas que se pueden utilizar como máscara dura para el grabado en seco. La sal de níquel se ha estudiado previamente [26]. Sin embargo, el níquel es un material magnético y no se permite en grabadores secos en muchas salas blancas. Aquí, ampliamos la elección de sales metálicas que son más compatibles con una alta selectividad de grabado en seco. El aluminio y el cromo son los dos materiales de máscara dura de metal más utilizados para la transferencia de patrones, por lo que se eligieron sus sales en este estudio. Por ejemplo, la selectividad entre Cr y Si utilizando un proceso pseudo-Bosch sin conmutación que proporciona una pared lateral muy suave y vertical puede alcanzar 1:100 [27]. Estos metales se encuentran en forma de sales metálicas como el nitrato de aluminio (III) nonahidratado [Al (NO 3 ) 3 · 9H 2 O] (ANN) y nitrato de cromo (III) nonahidratado [Cr (NO 3 ) 3 · 9H 2 O] (CNN). ANN y CNN tienen puntos de fusión bajos de 66 y 60 ° C, respectivamente, lo que aumenta la posibilidad de separación de fases de la mezcla de sal y polímero a temperaturas relativamente bajas. Además, se encuentra que, al igual que las sales metálicas de níquel, esas sales metálicas son solubles en el disolvente dimetilformamida (DMF) que hemos utilizado en nuestro trabajo anterior. Por lo tanto, tanto ANN como CNN se investigan aquí.

En el experimento, primero disolvimos polvo de poli (metacrilato de metilo) (PMMA) (996 kg / mol, Sigma Aldrich) con una concentración de 10% en peso / volumen en DMF. En paralelo, disolvimos ANN o CNN (99,999% de pureza, Sigma Aldrich) en DMF con concentraciones variables de 1 a 10% en peso / volumen. Luego, mezclamos la solución de PMMA preparada y la solución salina con una proporción de volumen de 1:1 y obtuvimos una solución transparente uniforme. Como tal, la solución final para el recubrimiento por rotación contiene 0,5-5% en peso / vol. De sal metálica y 5% en peso / vol. PMMA, lo que lleva a una relación peso / volumen de sal metálica y PMMA que varía de 1:10 a 10:10. La solución en DMF era homogénea para dar una película fina y suave después del recubrimiento por rotación sobre un sustrato. La razón para elegir DMF como disolvente se puede encontrar en nuestro trabajo anterior [26]. Se sabe que las sales metálicas son generalmente solubles en agua mientras que los polímeros son solubles en disolventes orgánicos como benceno, tolueno y tetrahidrofurano (THF). Estudiamos varios disolventes y descubrimos que nuestras sales metálicas son solubles en THF, ácido acético y DMF, que también disuelven el polvo de PMMA. Finalmente, elegimos el disolvente DMF porque proporciona una película compuesta de sal-PMMA más uniforme y suave en el proceso de recubrimiento por rotación y recocido térmico.

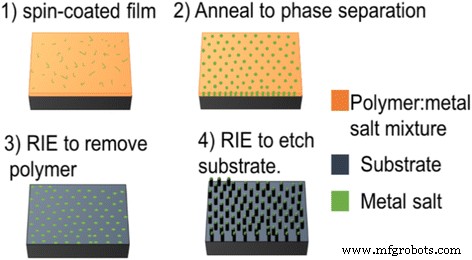

El proceso de fabricación de silicio nanoestructurado como ejemplo se muestra en la Fig. 1. Limpiamos el sustrato de silicio con plasma de oxígeno y disolvente y recubrimos de silicio con PMMA de 100 nm. Se descubrió que esta capa de película de PMMA puro ayuda a lograr una película más uniforme de la película de nanocompuesto de sal de PMMA. Luego, la mezcla se revistió por centrifugación sobre una película de PMMA, para obtener una película de 300 nm de espesor para la caja con una relación en peso de 10:1 de PMMA:metal (obtenida mezclando a un volumen igual 10% en peso / volumen de solución de PMMA y solución salina al 1% en peso / volumen, ambos en DMF). Anteriormente, se discutió que existe una mezcla insignificante entre el compuesto de sal de metal y polímero y la capa inferior de PMMA durante el proceso de recubrimiento por rotación [26]. A continuación, se llevó a cabo el recocido térmico para inducir la separación de fases entre el polímero y la sal metálica. Como último paso, se llevó a cabo un grabado en seco para grabar primero la matriz polimérica usando plasma de oxígeno, dejando atrás nanoislas de sal metálica en silicio como se ve en la Fig.2, luego en el sustrato de silicio usando SF 6 / C 4 F 8 plasma. Aquí, los pilares de silicio se forman mediante grabado en seco con nanoislas de sal metálica como máscara, que es muy diferente del silicio negro [14]. Estas estructuras se forman debido al efecto de microenmascaramiento con la microenmascaramiento formado en el sitio durante el proceso de grabado con plasma. De hecho, no se formaron pilares utilizando PMMA puro (sin sal metálica) como máscara, lo que confirma aún más la ausencia del metal del efecto de microenmascaramiento en nuestro proceso.

Proceso de fabricación de nanoestructuras de ultra alta resolución mediante el autoensamblaje de película de nanocompuesto de sal metálica y polímero. (1) Película de recubrimiento por rotación a partir de una solución que contiene polímero y sal. (2) Separación de fases por recocido térmico. (3) Grabado de polímero utilizando plasma de oxígeno y dejando nanoislas de sal metálica sobre silicio. (4) Grabado de silicio utilizando plasma a base de flúor con nanoislas de sal metálica como máscara

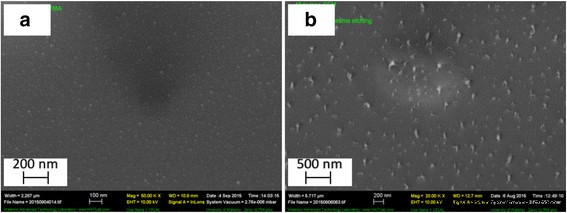

Imagen SEM de restos de película de PMMA sobre sustrato de silicio tras el tratamiento con plasma de oxígeno. un Resultado del proceso de plasma de oxígeno sobre película de PMMA puro y b Película de PMMA que contiene sal metálica después de 10 min de grabado con plasma de oxígeno

Resultados y discusiones

Efecto de la temperatura de recocido en la formación de nanoislands

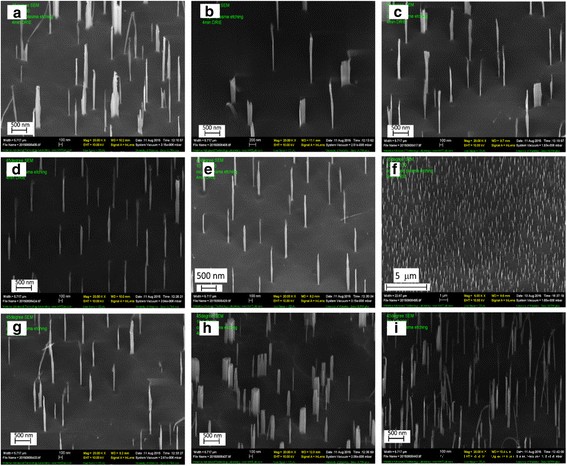

Para estudiar el efecto de la temperatura de recocido en la separación de fases de la película de nanocompuestos, preparamos ANN:PMMA con una proporción de 1:10. Manteniendo las mismas condiciones de recubrimiento por rotación, recocemos las películas a temperaturas que oscilan entre 40 y 200 ° C durante 1 h. Después del recocido, las muestras se expusieron a plasma de oxígeno para eliminar la matriz de polímero de la película, y luego, el silicio de debajo se grabó utilizando una receta de grabado sin conmutación con SF 6 y C 4 F 8 gas. Las estructuras resultantes típicas se muestran en la Fig. 3. Se formaron nanopilares en todas las condiciones, y se obtuvo una distribución relativamente uniforme del diámetro de los pilares y el espaciado entre pilares cuando la película se recoció a 120 ° C (Fig. 3e, f).

Imágenes SEM de nanoestructuras de silicio con relación 1:10 ANN:PMMA recocidas a diferentes temperaturas. un 40 ° C, b 50 ° C, c 80 ° C, d 100 ° C, e 120 ° C, f 120 ° C, aumento reducido, g 150 ° C, h 180 ° C y i 200 ° C

Efecto de la sal metálica:proporción de polímero en la formación de nanoestructuras

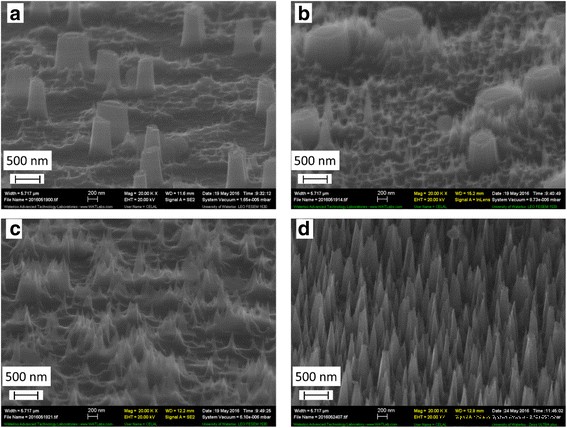

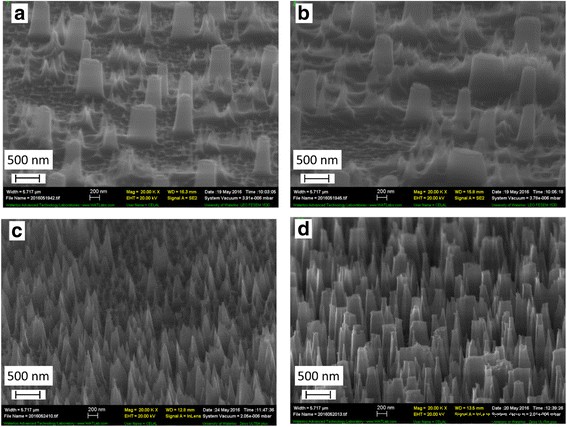

Para aplicar esas estructuras para revestimientos antirreflectantes o superhidrófobos, se desean pilares más densos. Para ello se prepararon mezclas de ANN:PMMA y CNN:PMMA con diferentes proporciones en disolvente DMF. Tras el recubrimiento por rotación de la película sobre el sustrato, las películas se hornearon a 120 ° C durante 1. Para aplicaciones de revestimiento antirreflectante y / o hidrófobo, los pilares deberían tener idealmente un perfil de pared lateral cónico en forma de cono. Por lo tanto, modificamos el proceso de grabado para fabricar tales pilares en forma de cono. Anteriormente, hemos informado de grabado de iones reactivos de plasma acoplado inductivamente (ICP-RIE) de silicio para dar un perfil cónico ampliamente sintonizable o incluso un perfil cónico negativamente (forma de cono inverso) [28, 29]. Usando la receta de grabado informada, las estructuras resultantes se muestran en la Fig. 4 para ANN:PMMA y la Fig. 5 para CNN:PMMA con diferentes proporciones. Para la sal ANN, los pilares eran escasos y grandes cuando la concentración de sal era baja y se volvían muy densos con un diámetro de 100 nm y una forma de cono cuando la relación sal metálica:polímero aumentaba a 5:10, lo que sería ideal para antirreflejos. aplicaciones. En cuanto a la sal de CNN, los pilares o conos tienen dimensiones muy similares a las producidas por la sal de ANN, lo que se esperaba ya que estas dos sales metálicas tienen una estructura química y una temperatura de fusión cercanas.

Imágenes SEM de nanopilares de silicio formados en RIE utilizando nuestro proceso con nitrato de aluminio no hidratado:polímero. Proporción de sal metálica de aluminio:PMMA es a 1:10, b 2:10, c 3:10 y d 5:10

Imágenes SEM de nanopilares de silicio formados en RIE utilizando nuestro proceso con nitrato de cromo nonahidratado:polímero. Proporción de sal de cromo metálico:PMMA es a 1:10, b 2:10, c 3:10 y d 5:10

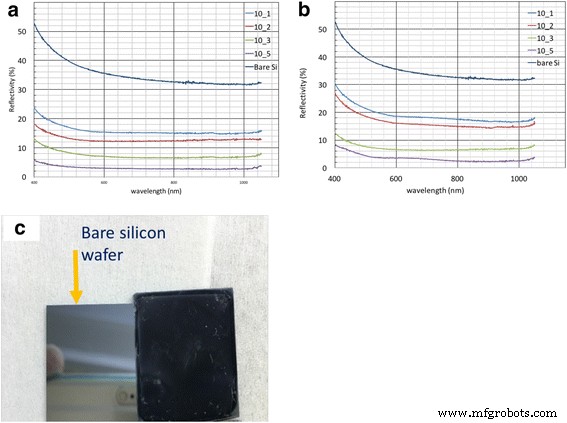

Para cuantificar la propiedad antirreflectante, se llevaron a cabo medidas de reflectividad utilizando un espectrómetro (PerkinElmer Precisely Inc. Lambda 35 UV / VIS) con una velocidad de exploración del espectro de 240 nm / min. Los espectros resultantes se muestran en la Fig. 6a, b. Como se esperaba de las imágenes SEM mostradas en las Figs. 4 y 5, la reflectividad se reduce aumentando la concentración de sal en la película de nanocompuestos. En comparación con el silicio desnudo que mostró ~ 35% de reflectividad en la región visible, la reflectividad cayó al 15% para las estructuras fabricadas con sal metálica:relación de polímero de 1:10, 12% para 2:10, 7% para 3:10 y sólo el 2% para una proporción de 5:10, lo que representa una mejora de un orden con respecto a la oblea de silicio desnudo sin patrón. La Figura 6c compara la oblea de silicio antes y después de la nanoestructuración de la superficie utilizando sal metálica:autoensamblaje de separación de fases de polímero y transferencia de patrón RIE, que muestra claramente la reflectividad muy reducida de las superficies estructuradas.

Efectos de las nanoestructuras superficiales formadas por la sal metálica:película de PMMA sobre la reflectividad en la región visible. un Medición de la reflectividad de una oblea de silicio que tiene nanoestructuras formadas mediante el uso de película ANN:PMMA con diferentes relaciones en peso de sal metálica-polímero y oblea de silicio desnudo. b Medición de la reflectividad de una oblea de silicio que tiene nanoestructuras formadas mediante el uso de película de CNN:PMMA con diferentes relaciones en peso de sal metálica-polímero y oblea de silicio desnudo. La reflectividad se reduce al 2% usando una proporción de 5:10. c Foto de obleas de silicio antes y después de la nanoestructuración de superficies. La reflectividad con respecto a la oblea de silicio desnudo se redujo drásticamente

La antirreflectante es bastante alta en comparación con muchos resultados publicados que ocasionalmente informaron una reflectividad hasta el 2% en la región visible. Se puede esperar una mejora adicional al aumentar el contenido de sal metálica en la película de nanocompuesto, sin embargo, en realidad, las estructuras de la superficie resultaron ser muy grandes con un alto contenido de sal metálica, lo que condujo a una mayor reflectividad. Esto no es sorprendente porque más sal de metal eventualmente resultaría en nanoislas fusionadas para formar otras mucho más grandes. Se podría lograr una mejora adicional de la propiedad antirreflectante utilizando diferentes condiciones de grabado con plasma para tener un perfil más cónico o estructuras de relación de aspecto más altas.

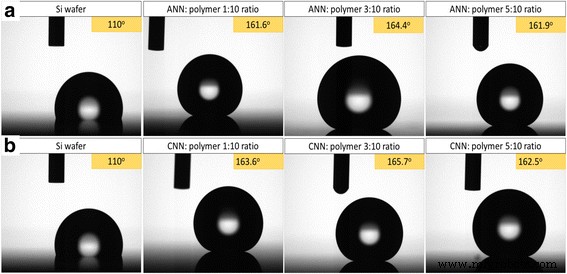

Otra aplicación popular de estas estructuras superficiales es para recubrimientos hidrófobos. Para estudiar esta propiedad, se realizaron mediciones del ángulo de contacto con el agua utilizando un goniómetro (Ramé-hart Modelo 200) en muestras recubiertas con una monocapa hidrófoba autoensamblada de Tricloro (1H, 1H, 2H, 2H-perfluorooctil) silano (FOTS) [30 ]. Los resultados de las gotas de agua en la oblea de silicio desnudo y en obleas de estructura superficial usando sal metálica (ANN o CNN):nanocompuesto de PMMA de diferentes proporciones de peso se muestran en la Fig. 7. La oblea de silicio plana dio un ángulo de contacto de 110 ° cuando se recubre con FOTS , mientras que nuestras estructuras pueden aumentar en gran medida el ángulo de contacto a un valor notable de 165,7 ° cuando se utiliza una relación de 3:10. Nuestros resultados están cerca de los ángulos de contacto más altos reportados, como el ángulo de contacto con el agua de 165 ° logrado por Checco et al. [31], sin embargo, nuestro proceso de fabricación es más simple con un costo menor.

Comparación de las medidas del ángulo de contacto con el agua de una oblea de silicio con y sin nanopilares formados por una película de polímero-sal metálica. Los nanopilares se fabricaron utilizando a ANN:polímero. b CNN:la sal de polímero metálico con diferentes proporciones de peso muestra propiedades superhidrofóbicas con un ángulo de contacto de más de 160 ° con la superficie

Conclusiones

Al hacer uso de la separación de fases de la película de nanocompuesto de polímero y sal metálica, mostramos la fabricación de estructuras de superficie grabadas en silicio con una relación de aspecto alta (1:30) y alta resolución (por debajo de 50 nm). El proceso de modelado de la máscara dura para una mayor transferencia del patrón al sustrato tiene un costo mucho menor que otros métodos tradicionales, como el proceso de despegue que implica la evaporación del metal. Se pueden emplear tanto nitrato de aluminio como nitrato de cromo para obtener estas estructuras. Al usar la proporción adecuada de sal metálica:PMMA, aquí 5:10 como óptimo, la reflectividad se puede reducir drásticamente hasta solo el 2% para las estructuras de nanoconas de silicio fabricadas, lo cual es bastante notable para muchas aplicaciones. Las estructuras fabricadas también pueden proporcionar propiedades superhidrofóbicas con un ángulo de contacto con el agua excepcionalmente alto de hasta 165,7 °. Estos valores podrían mejorarse aún más modificando el contenido de metal en la película de nanocompuesto u optimizando las condiciones de grabado en seco de silicio. Nuestros resultados indican que la técnica de fabricación de bajo costo es prometedora para aplicaciones donde la antirreflejos y / o la hidrofobicidad son críticas.

Nanomateriales

- Nanopartículas de oro multifuncionales para aplicaciones terapéuticas y diagnósticas mejoradas:una revisión

- Avances y desafíos de los nanomateriales fluorescentes para síntesis y aplicaciones biomédicas

- Progreso en nanoestructuras basadas en óxidos de hierro para aplicaciones en almacenamiento de energía

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Avances recientes en métodos sintéticos y aplicaciones de nanoestructuras de plata

- Sílice recubierta de titanio sola y modificada con alginato de sodio como absorbentes de iones de metales pesados

- Aplicaciones biomédicas para nanoclusters de oro:desarrollos recientes y perspectivas futuras

- Revisión:Membranas y filtros de metal poroso para la separación de aceite y agua

- Fabricación controlada por morfología de nanoestructuras de plata dendríticas a gran escala para aplicaciones de catálisis y SERS

- Fundición rápida de metales:ventajas y aplicaciones