Uso de la impresión asistida por llama para fabricar una película fina de óxido nanoestructurado grande para aplicaciones electrocrómicas

Resumen

La pirólisis por aspersión de llama era un proceso para producir nanopartículas de óxido en una llama autosostenida. Cuando las nanopartículas producidas se depositaron sobre un sustrato, se pudieron obtener películas delgadas de óxido nanoestructurado. Sin embargo, el tamaño de la película delgada estaba normalmente limitado por el sustrato fijo. Aquí, demostramos que se podía depositar una película delgada con un área grande utilizando el sustrato en movimiento, que estaba controlado con precisión por servomotores. Como resultado, la punta de la llama podría escanear sobre el sustrato y depositar las nanopartículas en él línea por línea, análogos a un proceso de impresión llamado impresión asistida por llama (FAP). Como ejemplo, se depositaron películas delgadas de óxido de bismuto nanoestructuradas con un tamaño de hasta 20 cm x 20 cm con el proceso FAP. La película delgada de óxido de bismuto exhibió una propiedad electrocrómica estable con una alta modulación del 70,5%. El excelente rendimiento podría atribuirse a su nanoestructura porosa formada en el proceso FAP. El proceso se puede extender para depositar otras películas delgadas de varios óxidos (por ejemplo, óxido de tungsteno) de gran tamaño para aplicaciones versátiles.

Introducción

FSP era un proceso en el que se pulverizaba disolvente con el precursor de metal disuelto en gotitas de líquido. Luego, las gotas se queman y se convierten en polvos en una llama autosuficiente asistida con oxígeno [1, 2, 3, 4, 5]. El tamaño de los polvos producidos varía desde unos pocos nanómetros hasta micrómetros. FSP se puede emplear fácilmente para producir nanopolvos de óxido (por ejemplo, SiO 2 , TiO 2 , Director ejecutivo 2 y Al 2 O 3 ) a escala comercial [6,7,8,9]. Aunque los nanopolvos del proceso FSP pueden dejarse caer o verterse sobre el sustrato para formar las películas delgadas, esas películas suelen ser densas, con un área de superficie baja y sin nanocaracterísticas. Para aplicaciones tales como sensores, dispositivos electroquímicos y fotoelectroquímicos (PEC), se prefieren las películas delgadas con estructura porosa [10, 11, 12]. En las aplicaciones anteriores, la estructura porosa puede mejorar la utilización de materiales activos, ampliar el área de contacto entre los electrolitos y los reactivos y aliviar la tensión durante la litiación. Por tanto, se puede mejorar su rendimiento. Por ejemplo, LiMn 2 O 4 Las películas se formaron mediante deposición por aspersión a la llama y método de recocido in situ [13]. La película delgada altamente porosa exhibió una excelente ciclabilidad. Kun y col. Li 4 sintetizado Ti 5 O 12 película fina para la batería de estado sólido flexible y de alto rendimiento [14]. Tricoli y otros . [15] extendió el uso de FSP para la fabricación de WO 3 de separación de agua EC / PEC y BiVO 4 electrodos. Descubrieron que el rendimiento de los fotoelectrodos directos fabricados con FSP había mejorado mucho en comparación con las películas fundidas con nanopolvos del proceso FSP. Estos trabajos pioneros permitieron el uso de FSP como una poderosa herramienta para fabricar directa y rápidamente películas funcionales con buen desempeño. Sin embargo, el tamaño de la película delgada estaba limitado por el sustrato inmóvil. El óxido de bismuto fue uno de los materiales electrocrómicos más fascinantes debido a su alta modulación de coloración teórica y respeto al medio ambiente [16,17,18,19,20,21,22,23,24,25,26,27]. Por ejemplo, se descubrió que las películas delgadas de óxido de bismuto preparadas mediante pulverización catódica o evaporación al vacío eran nuevos materiales electrocrómicos [16, 24]. Además, las películas delgadas de óxido de bismuto de los procesos sol-gel mostraron una eficiencia electrocrómica constante [17]. Sin embargo, su rendimiento electrocrómico debería mejorarse aún más para las aplicaciones prácticas. En este estudio, propusimos un proceso de impresión asistida por llama (FAP) basado en FSP para fabricar una película delgada porosa de óxido de bismuto sobre óxido de estaño dopado con flúor (FTO). El tamaño de la película delgada podría alcanzar los 20 cm × 20 cm. La película delgada de óxido de bismuto depositada en este estudio exhibió excelentes propiedades electroquímicas con una modulación de la coloración del 70,5%. El excelente rendimiento se puede atribuir a la estructura porosa de películas delgadas.

Experimental

Preparación de películas delgadas de óxido de bismuto

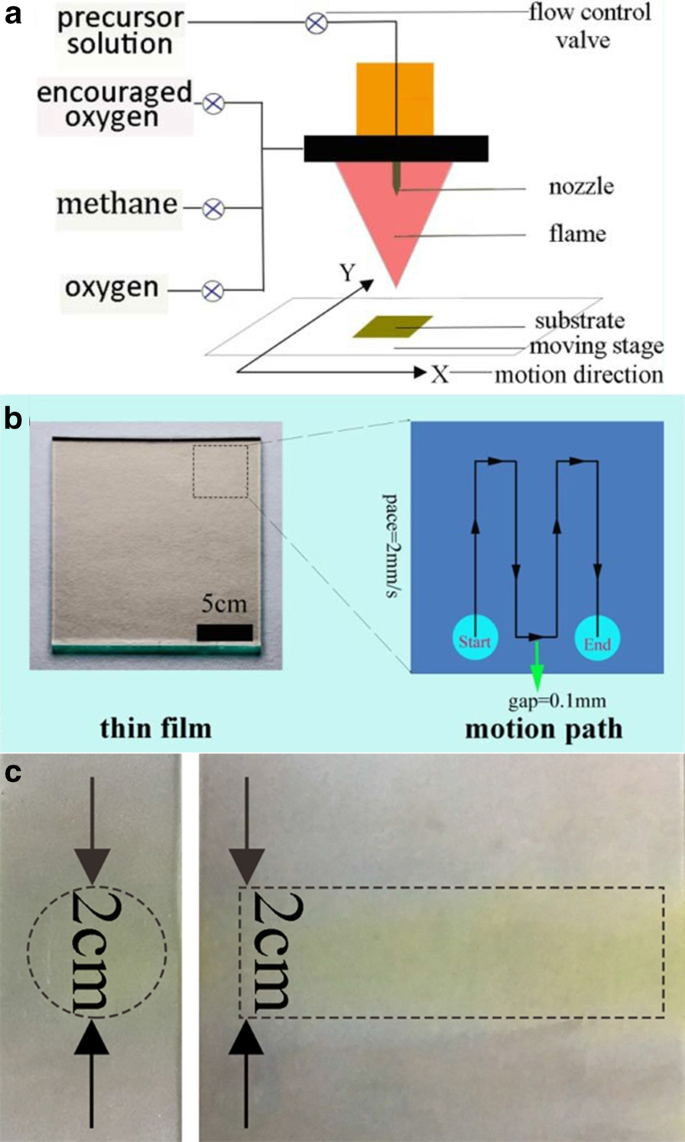

Se utilizó un equipo FAP para la deposición directa de películas delgadas de óxido de bismuto sobre sustratos FTO (Fig. 1a). Las películas delgadas se prepararon con los siguientes pasos:antes de que se prepararan las películas delgadas de óxido de bismuto mediante el proceso FAP, se limpiaron sustratos de vidrio FTO conductor transparente de 20 cm × 20 cm que tienen una resistencia laminar de 10 Ω / sq mediante ultrasonidos con acetona, agua desionizada, etanol y agua desionizada sucesivamente. El precursor de óxido de bismuto se preparó calentando la mezcla de carbonato de bismuto (1,45 g), ácido 2-etilhexanoico (20 g) y agua desionizada (40 μL) a 160 ° C con agitación mecánica. Se prepararon soluciones precursoras con concentraciones totales de átomos de Bi de 1 y 5 mM disolviendo el precursor de óxido de bismuto en 2-2-4-trimetilpentano (15 ml). Esta solución se suministró con una bomba de jeringa a una velocidad de 2 ml / min y se dispersó en una pulverización fina con 2,541 L / min de oxígeno y se mantuvo una presión de 0,21 a 0,33 MPa a través de la punta de la boquilla durante la síntesis. La pulverización se encendió mediante una llama de soporte fabricada con 0,4 l / min de metano de alta pureza (99,9%) y 0,4 l / min de oxígeno. Se utilizó un soporte de sustrato colocado a una cierta distancia debajo del quemador para la deposición de películas delgadas de óxido de bismuto sobre sustratos FTO con una temperatura de deposición adecuada de 500 ° C. El proceso de FAP continuó durante 6 min. Más específicamente, las películas se depositaron sobre los sustratos FTO, que se colocaron en un escenario móvil. Al final, las muestras de película fina se recocieron a una velocidad de 5 ° C / min desde la temperatura ambiente hasta 550 ° C en aire durante 2 h.

Esquema del dispositivo de impresión asistida por llama ( a ) y proceso ( b ) para depositar una película fina y grande sobre el sustrato. c Imágenes ópticas del punto y la línea depositados por el proceso FAP

Preparación de películas delgadas de óxido de tungsteno

La solución precursora se preparó añadiendo hexacloruro de tungsteno (29,742 mg) a etanol anhidro (30 ml). La mezcla formada se agitó a temperatura ambiente durante 1 h. La temperatura del sustrato se controló en el rango de 400 a 500 ° C durante la deposición.

Métodos de caracterización

La composición de fase de las películas delgadas de óxido de bismuto se analizó mediante difracción de rayos X (Bruker XRD, D8 Advance) usando radiación CuKα (40 kV / 30 mA). Las morfologías de la superficie de las películas delgadas se investigaron mediante un microscopio electrónico de barrido de emisión de campo (FESEM) con un Ultra 55 funcionando a 10 keV. Las medidas de rugosidad se tomaron utilizando un perfilómetro (Bruker Contour, GT K 3D) con un valor de corte de 0,23 mm. Se evaluaron tres regiones diferentes en las probetas para determinar la rugosidad Ra. El comportamiento de la CE de las películas delgadas de óxido de bismuto se evaluó con una celda electroquímica estándar de tres electrodos utilizando la estación de trabajo electroquímica AutoLab 302N. El vidrio FTO recubierto de película delgada de óxido de bismuto se aplicó como electrodo de trabajo, la lámina de platino y el electrodo Ag / AgCl se sirvieron como contraelectrodo y electrodo de referencia, respectivamente. Solución 1 M de LiClO 4 disuelto en carbonato de propileno (PC) se utilizó como electrolito. La voltametría cíclica (CV) se llevó a cabo con una velocidad de barrido de 2 mV / so 5 mV / sy un rango de voltaje de - 2 a 2 V y - 1 a 1 V para películas delgadas de óxido de bismuto y películas delgadas de óxido de tungsteno. respectivamente. El cambio de transmitancia óptica de las películas delgadas de óxido de bismuto y óxido de tungsteno durante el proceso de carga y descarga en el ciclo CV se registró in situ mediante un espectrómetro en miniatura (Ocean Optics, FLMT01617) a una longitud de onda fija de λ =550 nm.

Resultados y discusión

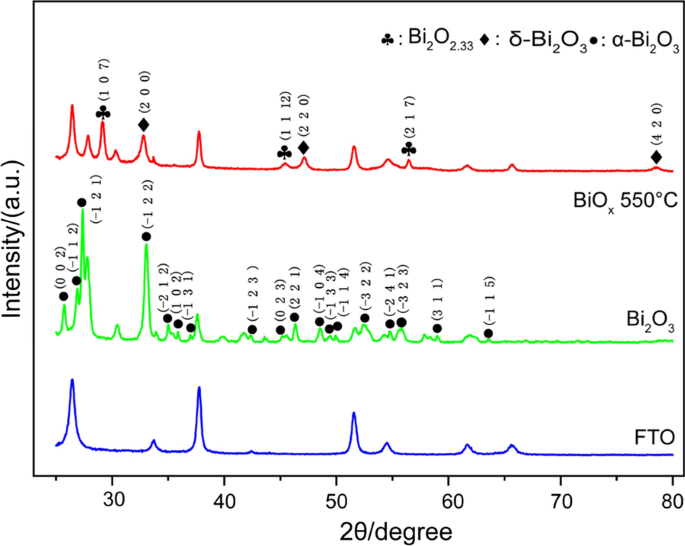

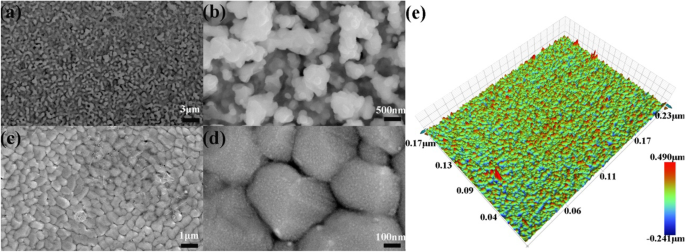

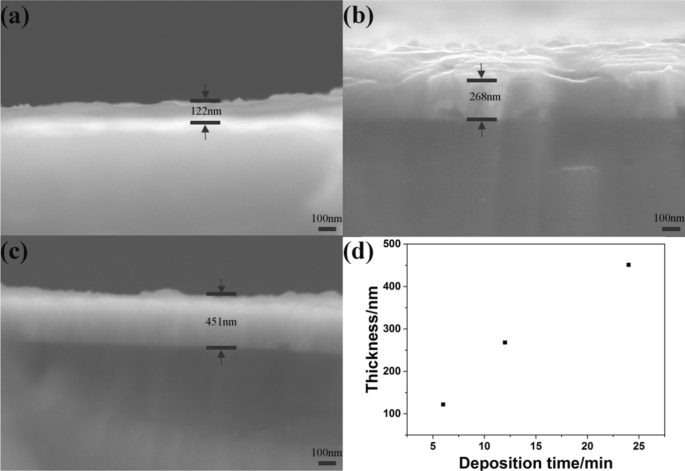

El dispositivo y el proceso FAP se ilustran en la Fig. 1a, b. Durante el proceso de FAP, la estructura porosa surge con la formación de nanopartículas, partículas primarias y partículas grandes [28]. El crecimiento de nanopartículas y partículas primarias da una estructura multinivel, mientras que la colisión de partículas primarias y la separación de partículas grandes generan la estructura porosa [29]. Hay muchos factores, como la concentración de precursores, que influyen en la morfología, la estructura y el rendimiento de las partículas finales. Para depositar películas delgadas de óxido de bismuto, se bombearon soluciones precursoras con concentraciones de 1 y 5 mM a una velocidad de 2 ml / min en la boquilla y se rociaron en las gotitas. Luego se quemaron en los nanoclusters de óxido. Los nanoclusters formados chocaron para formar nanopartículas y se depositaron sobre el sustrato FTO, que se ubicó en la etapa móvil. Fue controlado con precisión por los servomotores. Como resultado, la llama barrió el sustrato con una velocidad de 2 mm / s línea por línea. Se controló el espacio entre las líneas vecinas para que fuera de 0,1 mm como se indica en la Fig. 1b. El espesor de la película se controló mediante la concentración de precursor y el tiempo de repetición. Este proceso de depósito línea por línea era análogo a un proceso de impresión de papel. Por lo tanto, llamamos a este proceso impresión asistida por llama. El proceso FAP también se utilizó para depositar una mancha cuando no se realizó ningún escaneo y una línea con el proceso de escaneo del precursor de óxido de bismuto 5 mM. Las imágenes ópticas del punto y la línea depositados se muestran en la Fig. 1c. El tamaño de la mancha y el ancho de la línea fueron ~ 2 cm. Por lo tanto, el proceso FAP puede imprimir una forma 2D arbitraria, aunque la resolución de la forma está limitada a 2 cm. Después de la deposición, la película fina obtenida se recoció a 550 ° C durante 2 h. Los patrones de difracción de rayos X (XRD) en la Fig. 2 revelaron sus estructuras cristalinas y de fase. Antes del recocido, solo había una fase α (tarjeta JCPD No. 71-0465) para Bi 2 O 3 . Mientras que después del recocido a 550 ° C, hubo dos nuevas fases. Eran δ-Bi 2 O 3 fase (tarjeta JCPD No. 76-2478) y Bi 2 no estequiométrica O 2,33 fase (tarjeta JCPD n. ° 27-0051). El último estaba relacionado con la vacante de oxígeno debido al recocido en el aire estancado [30]. La transición de fase anterior fue coherente con los estudios anteriores [17]. La morfología de la película fina de óxido de bismuto obtenida a partir de un precursor 5 mM se examinó con un microscopio electrónico de barrido (SEM). Como se muestra en la Fig. 3a, b, toda la estructura exhibió una estructura macroporosa con partículas secundarias de varios cientos de nanómetros. Como comparación, también se depositó una película delgada a partir de precursor 1 mM. Resultó ser una película sólida con las partículas secundarias acercándose a 1 μm como se muestra en la Fig. 3c, d. La diferencia en las concentraciones de la solución precursora aparentemente provocó el cambio de morfología. Y de acuerdo con la caracterización a gran escala mediante el uso de un perfilómetro, el valor medio de Ra del Bi 2 O 3 Se midió que la película delgada del precursor 5 mM era de 29 ± 2 nm (Fig. 3e), lo que era consistente con los análisis SEM. En alta concentración, las partículas chocan fácilmente entre sí y luego las partículas secundarias ramificadas se depositan sobre los sustratos. Mientras estaba en baja concentración, la partícula primaria era lo suficientemente pequeña como para llenar los huecos entre las partículas depositadas. La morfología de la película delgada parecía menos porosa. Por tanto, la morfología y la estructura de los poros de la película delgada se pueden entubar con la concentración del precursor en el proceso FAP. Además, se llevó a cabo la investigación adicional sobre la influencia del tiempo de deposición en el espesor de la película. Las imágenes SEM de las secciones transversales de las películas para tiempos de deposición de 6 min, 12 min y 24 min se muestran en la Fig. 4. Sus espesores aumentaron con el tiempo. Por lo tanto, el proceso FAP también podría controlar los espesores de la película variando el tiempo de deposición.

Patrones de difracción de rayos X del sustrato FTO (parte inferior), la película delgada de óxido de bismuto (centro) depositada y la película delgada (parte superior) después del tratamiento térmico a 550 ° C

Caracterización morfológica de las películas delgadas de óxido de bismuto. Imágenes SEM ( a , b ) de una película fina de óxido de bismuto sobre los sustratos de FTO a partir de una solución 5 mM. Imágenes SEM ( c , d ) de la película fina de óxido de bismuto a partir de una solución 1 mM con tratamiento térmico a 550 ° C. Y e perfil de rugosidad de una película delgada de óxido de bismuto a partir de una solución 5 mM

Imágenes SEM de secciones transversales de las películas delgadas correspondientes a los tiempos de deposición de a 6 min, b 12 min y c 24 min y d la relación entre el espesor de las películas delgadas y los tiempos de deposición

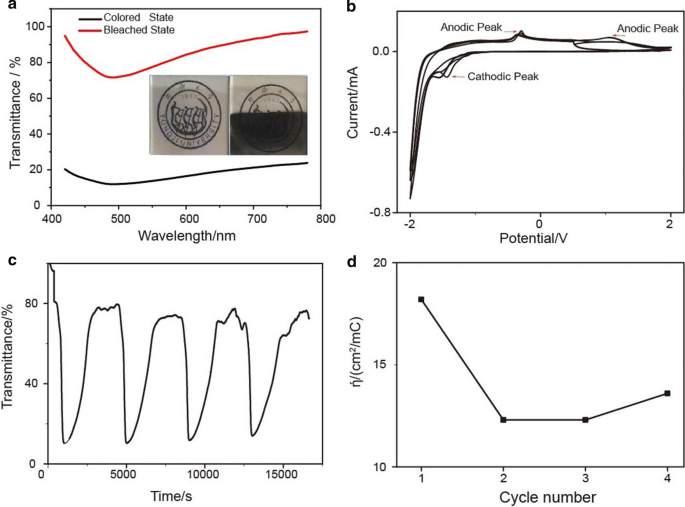

Se investigó adicionalmente la propiedad electrocrómica de la película delgada de óxido de bismuto del precursor 5 mM. El color de la película delgada cambió de amarillo claro en el estado blanqueado a negro en el estado coloreado como se muestra en su imagen óptica (Fig. 5a, recuadro). Los espectros ópticos revelaron además que la transmisión estaba en un rango de 75 a 100% en el estado blanqueado, mientras que en el estado coloreado, la transmisión de la película delgada estaba en un rango de 10% a 30%. La curva CV (Fig. 5b) indicó que había un pico catódico a - 1.3 V y dos picos anódicos a 0.1 V y 1.2 V, que son típicos de la intercalación de iones de litio en la estructura de óxido de bismuto que forma Li x Bi 2 O 3 durante la carga seguida de una desintercalación reversible de Li x Bi 2 O 3 volver a Bi 2 O 3 durante la descarga, debido al Bi 2 O 3 / Li x Bi 2 O 3 reacción quimica de óxidoreduccioón. Correspondió a la siguiente reacción [16]:

$$ {\ text {Bi}} _ {{2}} {\ text {O}} _ {{3}} + x {\ text {Li}} ^ {+} + x {\ text {e}} ^ {-} \ leftrightarrow {\ text {Li}} _ {x} {\ text {Bi}} _ {2} {\ text {O}} _ {3} $$ (1)

un Espectros ópticos en estado blanqueado y coloreado, b voltamogramas cíclicos, c transmitancia luminosa dependiente del tiempo a 550 nm y d eficiencia de coloración de la película delgada de óxido de bismuto depositada con una solución 5 mM

Las reacciones de par redox estables del óxido de bismuto hacen que el electrodo funcione con buena reversibilidad y demuestre una buena estabilidad al apenas alterar la forma, el tamaño y la posición de sus picos anódicos y catódicos. Los picos nítidos y bien definidos indican una rápida desintegración e inserción de iones. Los CV de la figura 5b de los electrodos de película fina de óxido de bismuto muestran el comportamiento característico de la extracción en dos pasos (picos a 0,1 V y 1,2 V) y la inserción (pico a - 1,3 V) de los iones de litio en depósito con grano uniforme. tamaño que indica una formación y densificación de película con éxito tuvo lugar. Todos los electrodos muestran uniformidad en el tamaño de las partículas después de una preparación exitosa de la película. Indica que la calidad de la superficie después del tratamiento térmico permite un apilamiento homogéneo de capas porosas. Sin embargo, la estabilidad cíclica a largo plazo de este electrodo de película delgada de óxido de bismuto no es tan buena como se esperaba debido a la mala adhesión al sustrato FTO. Dejamos mejorar esta estabilidad cíclica ajustando la concentración de precursor y la temperatura de recocido como nuestro trabajo futuro.

La transmitancia óptica dependiente del tiempo de las películas delgadas de óxido de bismuto se registró in situ durante la medición de CV, como se muestra en la Fig. 5c. La longitud de onda de transmitancia se fijó en 550 nm, que era muy sensible a los ojos humanos [31]. Después del primer ciclo, las transmitancias máxima y mínima fueron 80,7% y 10,2%, respectivamente. Ambos valores de transmitancia en el estado blanqueado y coloreado se mantuvieron de forma estable. La transmitancia mínima en el estado coloreado y la transmitancia máxima en el estado blanqueado se registraron como T c y T b , respectivamente. Luego, contraste óptico Δ T λ =550 nm se definió como Δ T = T b - T c . Es obvio que la película delgada de óxido de bismuto tenía un gran contraste óptico superior al 70%. Las películas delgadas tuvieron una ligera degradación óptica durante el segundo, tercer y cuarto ciclo. Se puede ver la diferencia entre los estados coloreados y blanqueados. Esto se debe principalmente a la degradación en la reacción [17, 32], y la estructura porosa conduce a una reacción incompleta [33]. Aquí, tiempo de respuesta EC, T 0.5 , se define como el tiempo en el que la transmitancia óptica alcanza el 50% del estado de coloración / blanqueo a la longitud de onda de 550 nm. Como se muestra en las Figs. 5c y 6b, T 0.5 =120 s para una película delgada de óxido de bismuto depositada a partir de una solución precursora 5 mM y T 0.5 =300 s para una película delgada de óxido de bismuto depositada a partir de una solución precursora 1 mM, respectivamente. La velocidad de blanqueo más rápida podría atribuirse a su nanoestructura porosa formada en el proceso FAP. Convencionalmente, la eficacia de la coloración η (CE) se utiliza para juzgar el rendimiento de la CE con la siguiente fórmula [17]:

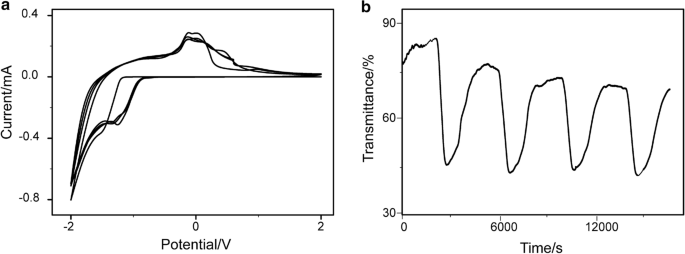

$$ \ eta \ left ({{\ text {CE}}} \ right) =\ frac {{\ Delta {\ text {OD}}}} {Q} =\ frac {{\ log \ left ({T_ {{\ text {b}}} / T _ {{\ text {c}}}} \ right)}} {Q} $$ (2)donde T b y T c son los valores de transmitancia blanqueados y coloreados a una longitud de onda dada como se mencionó anteriormente, Δ OD es la diferencia de densidad óptica y Q es la correspondiente densidad de carga insertada / extraída. En este trabajo, las densidades de carga se calculan a partir de las curvas CV. Los CE de la película fina de óxido de bismuto eran todos mayores de 10,0 cm 2 / C como se muestra en la Fig. 5d. Los CE de la película fina de óxido de bismuto del precursor 5 mM eran casi los mismos que los de la película fina derivada de sol-gel [17] y mucho más altos que los de 3,7 cm 2 / C informado en la ref [16]. En cuanto a la película delgada de óxido de bismuto depositada a partir de la solución precursora 1 mM, los picos anódico y catódico se ampliaron, como se muestra en la Fig. 6a. Se observó normalmente un aumento significativo del pico en la coloración anódica cuando la concentración de la solución precursora estaba muy por debajo de 5 mM. Esto puede explicarse por la menor concentración que provocó interfaces menos sólido / sólido en la película compuesta debido a la estructura menos porosa [34]. Mientras tanto, el contraste óptico fue solo del 30% al 40% (Fig. 6b) y la CE fue de 2,7 a 3,4 cm 2 /C. En comparación con la película delgada de la solución precursora 5 mM, el rendimiento más pobre podría atribuirse a la naturaleza relativamente sólida de la película delgada. En la reacción electroquímica, el electrolito tenía menos área de contacto con el material activo. Por tanto, participó en la reacción material menos activo. Además, la degradación fue obvia durante el ciclo posterior debido a la inestabilidad de la estructura, que fue causada por el cambio del volumen de la película delgada en la reacción, mientras que la estructura porosa en la película delgada de la solución 5 mM podría adaptarse a dicho cambio.

CV ( a ) y transmitancia dependiente del tiempo ( b ) de película delgada de óxido de bismuto depositada a partir de una solución 1 mM después del tratamiento térmico a 550 ° C

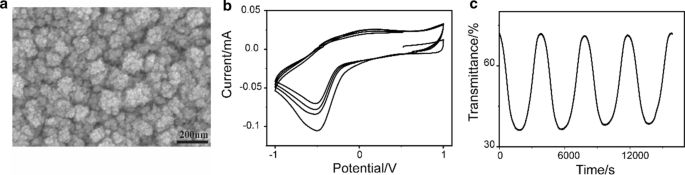

Cuando el equipo FAP se extiende a la síntesis de otros óxidos como el óxido de tungsteno como se mencionó, la imagen SEM (Fig. 7a) exhibió la microestructura de la película delgada de óxido de tungsteno depositada, mientras que la concentración de precursor es de 2.5 mM. Tenía partículas secundarias, que agregaban muchas partículas primarias esféricas, que forman la estructura de la coliflor. Más específicamente, parece que las partículas secundarias son más grandes y menos porosas que la película delgada de óxido de bismuto del precursor 5 mM. Hay picos anódicos y catódicos a 0,1 y - 0,5 V, que es típico de la desintercalación e intercalación del litio (Fig. 7b). Coloración / lejía en WO 3 Las películas delgadas se deben a la inserción y extracción de iones de litio, siguiendo la reacción a continuación [35]:

$$ {\ text {WO}} _ {3} + x {\ text {Li}} ^ {+} + x {\ text {e}} ^ {-} \ leftrightarrow {\ text {Li}} _ { x} {\ text {W}} ^ {6 +} _ {(1 - x)} {\ text {W}} ^ {5 +} _ {x} \, {\ text {O}} _ {{ 3}} $$ (3)

un Imagen SEM, b voltamograma cíclico y c transmitancia luminosa dependiente del tiempo de la película delgada de óxido de tungsteno a 550 nm

En WO 3 película delgada, los electrones insertados reducen algo de W 6+ iones a W 5+ y polarizan su red circundante para formar pequeños polarones que provocan la absorción óptica. En una película fina de óxido de bismuto, la coloración / lejía puede seguir el mismo mecanismo. Sin embargo, las propiedades cromáticas inestables pueden deberse a la acumulación de tensión debido al cambio de volumen o la disolución de Li x Bi 2 O 3 en el electrolito durante la reacción. El desprendimiento de la película delgada de óxido de bismuto de los sustratos de FTO se encontró a menudo después de varios ciclos de coloración / blanqueo. Los estados blanqueados y coloreados se mantuvieron estables en 4 ciclos (Fig. 7c). La propiedad cromática del óxido de tungsteno es más estable que el óxido de bismuto [16, 17, 35,36,37,38,39]. El contraste óptico fue de alrededor del 35%. Era relativamente bajo, pero no más bajo que la película delgada de óxido de bismuto depositada a partir del precursor 1 mM. Para obtener un valor más alto, se debe aumentar el espesor de la película delgada de óxido de tungsteno. La primera eficacia de coloración del óxido de tungsteno fue de 3,4 cm 2 / C, que era casi el mismo que los datos reportados [16] y entre las películas delgadas de óxido de bismuto de precursor 1 y 5 mM. La pulverización catódica magnética, la deposición por láser pulsado y la deposición de vapor químico son varios métodos de recubrimiento populares. Pueden utilizarse para producir películas delgadas de alta calidad con una precisión de espesor de varios nanómetros. Sin embargo, todos ellos son difíciles de producir películas delgadas de área grande debido a la limitación de tamaño de la cámara de deposición. Si bien el proceso FAP puede preparar fácilmente muestras grandes, se puede operar en atmósfera abierta. Mientras tanto, aunque el proceso no puede controlar el espesor con mucha precisión, puede ajustar la morfología de la película delgada para las aplicaciones específicas. El resultado anterior indicó que FAP podría ajustar la nanoestructura de la película depositada mediante la concentración de precursores, lo que influyó aún más en su rendimiento electrocrómico.

Conclusión y Outlook

Se prepararon con éxito películas delgadas de óxido de bismuto de gran superficie mediante un proceso FAP. La morfología de las películas delgadas podría ajustarse a los parámetros de deposición, como la concentración de la solución precursora. El óxido de bismuto con nanoestructura porosa presentó una excelente propiedad electrocrómica, con un contraste óptico máximo del 70,5% y una eficiencia de coloración superior a 10,0 cm 2 /C. Este proceso FAP puede extenderse a la síntesis de otros materiales nanoestructurados porosos para aplicaciones en almacenamiento y conversión de energía.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo publicado.

Abreviaturas

- FSP:

-

Pirólisis por aspersión de llama

- FAP:

-

Impresión asistida por llama

- EC:

-

Electrocrómico

- PEC:

-

Fotoelectroquímico

- FTO:

-

Óxido de estaño dopado con flúor

- FESEM:

-

Microscopio electrónico de barrido por emisión de campo

- PC:

-

Carbonato de propileno

- XRD:

-

Difracción de rayos X

- SEM:

-

Microscopía electrónica de barrido

- CE:

-

Eficiencia de coloración

Nanomateriales

- Un ecosistema completo para impresión 3D SLA de gran formato

- Solución de corte para la industria cinematográfica - Máquina de corte digital

- Qué sigue para la impresión 3D:aplicaciones biomédicas

- BASF y Paxis colaboran en materiales para la nueva tecnología de impresión 3D

- Materiales:Filamento PEEK para implantes para aplicaciones médicas en impresión 3D

- DSM y Nedcam desarrollarán nuevas aplicaciones para la impresión 3D de gran tamaño

- Compuestos de fluoropolímeros antimicrobianos para aplicaciones de películas extruidas

- Fabricación de pozos a nanoescala con alto rendimiento en película delgada de polímero utilizando litografía de arado dinámico basada en puntas AFM

- Tratamiento UV de películas de malla de nanocables de cobre flexible para aplicaciones de conductores transparentes

- Los beneficios de utilizar Robotic Vision para aplicaciones de automatización

- 5 grandes beneficios de usar válvulas de acero inoxidable para aplicaciones industriales