Tratamiento UV de películas de malla de nanocables de cobre flexible para aplicaciones de conductores transparentes

Resumen

Los nanocables de cobre tienen el potencial de alcanzar e incluso superar los rendimientos del óxido de indio y estaño como electrodos conductores transparentes flexibles. Sin embargo, para una producción a gran escala, deben fabricarse a alta velocidad y bajo costo, sin degradar el sustrato flexible. Uno de los principales cuellos de botella reside en el postratamiento utilizado para eliminar los residuos orgánicos de la superficie de los nanocables después de formar el electrodo transparente, que es necesario para obtener altos rendimientos optoelectrónicos. Aquí, proponemos una irradiación ultravioleta y un posterior baño de ácido acético como un postratamiento fácil, escalable y rápido. Después de solo 2 min de tratamiento ultravioleta, seguido de 10 min de baño ácido, un R s de 42 Ω sq −1 y una T 550 nm del 87% se midieron. Además, los electrodos de nanocables de cobre mantuvieron su alta transparencia en el rango de 750 a 2500 nm, lo que los convierte en buenos candidatos para aplicaciones como las células solares infrarrojas.

Antecedentes

El uso de electrodos conductores transparentes (TCE) es esencial en muchos dispositivos cotidianos, como pantallas táctiles, pantallas, células solares y diodos emisores de luz [1, 2, 3, 4, 5]. Los requisitos para ese tipo de componente son excelentes propiedades optoelectrónicas que se adaptan a las aplicaciones deseadas y un método de producción a gran escala y de bajo costo. La transparencia TCE a una longitud de onda de 550 nm, T 550 nm , es típicamente ca. 90%. Su resistencia laminar, R s, puede variar de ≤ 20 Ω sq −1 para células solares a ≥ 100 Ω sq −1 para pantallas táctiles capacitivas [1,2,3,4,5].

Actualmente, el óxido de indio y estaño (ITO) es el material más común para los TCE, pero presenta varios inconvenientes. Es caro debido a la escasez de indio y al lento proceso físico de deposición de vapor utilizado. Además, es frágil [1,2,3,4,5], lo que dificulta su uso para aplicaciones orgánicas, flexibles o maleables. De hecho, forma microfisuras después de unos pocos ciclos de flexión, lo que reduce considerablemente la conductividad eléctrica del TCE [6,7,8,9,10]. Para abordar estos problemas, los investigadores se han centrado en varios materiales alternativos como poli (3,4-etilendioxitiofeno) poli (estirenosulfonato) [11, 12], grafeno [13, 14], nanotubos de carbono [15, 16], nanocables Ag ( NW) [17, 18, 19] y Cu NW [3, 5]. Este último es uno de los materiales más prometedores debido a la abundancia de Cu, el bajo costo y la alta conductividad electrónica [3, 5]. Además, los Cu NW se pueden fabricar a través de una síntesis química húmeda a gran escala y de bajo costo [20, 21, 22] y se pueden depositar con un rollo a rollo (o carrete a rollo) de alta velocidad y bajo costo. carrete, R2R) proceso [6, 9]. Finalmente, su alta flexibilidad permite que el TCE mantenga un rendimiento estable incluso después de 1000 ciclos de plegado [7, 8, 10, 23, 24].

La síntesis química de Cu NW implica un agente de remate, generalmente una alquilamina como la oleilamina (OM) [10, 22, 24,25,26,27], octadecilamina [28, 29], hexadecilamina [8, 20, 30, 31] o etilendiamina [7, 21, 23, 32], que hace que las nanopartículas de Cu (NP) crezcan de forma anisotrópica. La relación de aspecto NW (longitud / diámetro) es de suma importancia porque cuanto mayor es, menor debe ser la fracción de área cubierta por los NW para obtener una red percolada y más transparente es el TCE [33,34,35 , 36]. Sin embargo, esos agentes de remate dejan residuos en la superficie de los NW, incluso después de un lavado extenso en varios disolventes. Además, antes de la formación de TCE, los NW se ponen a menudo en suspensión en una nano-tinta usando un agente dispersante como polivinilpirrolidona (PVP) [22, 23, 26, 30] o nitrocelulosa [7, 32]. Todos esos residuos orgánicos dificultan el buen contacto NW en la película de malla y, por lo tanto, disminuyen significativamente la conductividad del TCE. De hecho, Mutiso et al. demostró que la resistencia laminar de un NW TCE es casi equivalente a la resistencia de contacto entre los NW [36].

En consecuencia, es necesario un postratamiento para eliminar los residuos orgánicos después de formar un Cu NW TCE. Generalmente es un tratamiento a alta temperatura al vacío [24, 25], inerte [22], reductor (H 2 puro ) [7] o formando (5% H 2 –95% de gas inerte) [26, 27] atmósfera. Esto evita la oxidación del Cu al tiempo que elimina los residuos orgánicos y fusiona las uniones NO. Sin embargo, esto no se adapta ni a una producción de bajo costo y alta velocidad ni a un sustrato polimérico flexible de baja temperatura de fusión. Por lo tanto, se han probado postratamientos alternativos y han dado resultados muy prometedores. Los tratamientos que utilizan ácido láctico [8], clorhídrico [30], propiónico [27] o acético [10, 29], por ejemplo, demostraron ser muy eficaces para eliminar residuos orgánicos de la superficie de Cu NW sin dañar los sustratos poliméricos. Después de un tratamiento con ácido acético, Mayouse et al. obtenido TCE soportados por poli (naftalato de etileno) con R s valores de 9 y 55 Ω sq −1 para una T respectiva 550 nm del 88 y el 94% [29]. Usando el mismo ácido, Wang et al. desarrolló TCE en sustratos de tereftalato de polietileno (PET) con una R s de 30 y 60 Ω sq −1 para las respectivas T 550 nm valores de 83 y 90% [10]. Además, la sinterización fotónica utilizando pulsos de lámpara de destellos de xenón permitió fusionar las uniones NW mientras se eliminaban los compuestos orgánicos no deseados en el aire ambiente en unos pocos milisegundos [31, 37]. Ding y col. informó 23 Ω sq −1 para T 550 nm =82% [37]. Mallikarjuna y col. obtuvo una R s de 110 y 170 Ω sq −1 para una T 550 nm del 90 y el 95%, respectivamente [31]. Por lo tanto, aunque la sinterización fotónica parece muy prometedora, se deben realizar más esfuerzos para obtener R s <100 Ω sq −1 con T 550 nm ≥ 90%.

En este trabajo, sintetizamos Cu NW de alta relación de aspecto utilizando OM como disolvente, agente de protección y reducción, y una especie de níquel (II) como catalizador. A continuación, los NW se dispersaron en una tinta y se recubrieron con sustratos de PET flexibles para formar TCE. Fue necesario un postratamiento para obtener una conductividad alta (42 Ω sq −1 ) y transparencia (87% en el rango visible). Implicó una irradiación bajo una lámpara ultravioleta (UV), seguida de un baño de ácido acético, ambos compatibles con un proceso R2R [6, 9, 38, 39]. Los TCE de Cu NW tratados con UV se compararon con los TCE de Cu NW tratados térmicamente de manera convencional y con ITO comerciales.

Sección experimental

Cloruro de cobre (II) dihidrato (CuCl 2 · 2H 2 O, ≥ 95,0% de pureza), acetato de níquel (II) tetrahidrato (Ni (C 2 H 3 O 2 ) 2 · 4H 2 O, ≥ 99,0% puro), OM (C 18 H 37 N, 70% puro), hexano anhidro (C 6 H 14 , 95,0% puro), ácido acético (C 2 H 4 O 2 , ≥ 99% de pureza), acetato de etilo (C 4 H 8 O 2 , ≥ 99,7% puro) y PVP ((C 6 H 9 NO) n , 10,000 g mol −1 ) se adquirieron de Sigma Aldrich UK. Alcohol isopropílico (IPA, (C 3 H 8 O, ≥ 99,5% puro), sustratos de PET ((C 10 H 8 O 4 ) n , 125 ± 25 μm de grosor) y un ITO TCE con soporte de vidrio se adquirieron de Fisher Scientific UK, Goodfellow UK y Optics Balzers, Liechtenstein, respectivamente. Todos los productos químicos se utilizaron tal como se recibieron.

El proceso de síntesis de Cu NW se basó en un método catalítico previamente informado por Guo et al. [25]. 0,4092 g (2,4 mmol) de CuCl 2 · 2H 2 O, 0,2986 g (12 mmol) de Ni catalítico (C 2 H 3 O 2 ) 2 · 4H 2 Se añadieron O, 25 mL de OM y un agitador magnético en un matraz de fondo redondo de 50 mL. El matraz se colocó en un baño de aceite sobre una placa calefactora con agitación magnética (modelo 3810000 RCT Basic IKAMAG, IKA) y se conectó a una columna de reflujo con un burbujeador de aceite en línea superior. La solución se calentó primero a 90 ° C durante 30 min con una agitación vigorosa de 800 rpm y una N 2 constante. flujo para eliminar O 2 (g) y trazas de agua. En esa etapa, la solución era azul. Luego, se aumentó la temperatura a 190 ° C para reducir el Cu 2+ iones y forman Cu 0 semillas, y el color de la solución se volvió rojo progresivamente. Después de 30 min, se detuvo la agitación y la solución se mantuvo a 190 ° C bajo N 2 durante 16 h para hacer que los Cu NW crezcan a partir de las semillas. Finalmente, se detuvo el calentamiento y se dejó enfriar la solución de forma natural.

La solución se transfirió a un vial de 50 ml y se lavó sucesivamente con hexano, IPA, ácido acético e IPA nuevamente. En cada disolvente, los Cu NW se agitaron con vórtex durante 2 min en modo manual (modelo Topmix FB15024, Fisher Scientific) y luego se centrifugaron a 4000 rpm (modelo AccuSpin 400, Fisher Scientific). La centrifugación duró 20 min en hexano y 2 min en los demás disolventes. Finalmente, los Cu NW se incorporaron a una tinta compuesta por 26% en volumen de acetato de etilo y 74% en volumen de IPA que contenía 0,5% en peso de PVP. La tinta Cu NW se agitó con vórtex a 10 Hz durante 30 min antes del almacenamiento. La concentración de Cu NW en la tinta era de 10 o 20 mg mL −1 .

Antes de que se llevaran a cabo los recubrimientos, la tinta Cu NW se agitó con vórtex una vez más a 10 Hz durante 5 min. Para recubrir un 2 de 10 × 10 cm Sustrato de PET, se tomaron 100 μL de tinta con una micropipeta y se colocaron sobre el sustrato para formar una línea recta de líquido paralela al borde superior. La tinta se extendió inmediata y rápidamente sobre el sustrato de PET con una varilla Meyer (N ° 4 de Dyne Testing UK, dando una película húmeda de aproximadamente 10,2 µm de espesor). Todos los disolventes se evaporaron después de unos segundos a temperatura ambiente.

Se implementaron dos postratamientos diferentes en los TCE Cu NW obtenidos para eliminar los residuos orgánicos (MO y PVP). Algunos TCE se sometieron a un tratamiento térmico a 200, 210, 220, 230, 240 o 250 ° C durante 1 h bajo N 2 en horno tubular (modelo MTF 10/25/130, Carbolite). Los demás se sometieron a una irradiación UV en aire ambiente durante 2, 4 o 6 min con una lámpara de 430 W (modelo UVASPOT 400 / T, Honle). La lámpara estaba equipada con una bombilla de vapor de mercurio (tipo H) y la distancia entre la bombilla y las muestras era de 30 cm. Después de tratamientos térmicos o UV, los TCE se sumergieron en ácido acético puro durante 10 minutos para eliminar aún más los compuestos orgánicos y posibles trazas de óxido.

La estructura de los Cu NW se determinó mediante un difractómetro de rayos X (XRD, modelo D5005, Siemens) con una cámara de configuración Bragg Brentano, un anticatódo de Cu ( K α =0,154184 nm) y un monocromador trasero. Los patrones de rayos X se indexaron con un software DIFFRAC.SUITE EVA (Bruker AXS) que contiene la base de datos de archivos JCPDS. La microestructura y composición se caracterizaron utilizando un microscopio electrónico de barrido equipado con una pistola de emisión de campo (FEG-SEM, modelo XL30 SFEG, Philips) y un espectrómetro de dispersión de energía in situ (EDS, Oxford Instruments-AZTEC). La resistencia y la transmitancia de la hoja de TCE se midieron utilizando la técnica de sonda de cuatro puntos (modelo 3007 A, Kulicke &Soffa) y un espectrofotómetro UV-Vis / NIR (infrarrojo cercano) (modelo V-670, JASCO), respectivamente.

Los parámetros de fabricación de varios TCE, así como su ID, R s y transparencia, se resumen en el cuadro 1. Sin embargo, las ECT que tenían una R s tan alto que no podría medirse con la técnica de sonda de cuatro puntos no se incluyen en esta tabla y no tienen una identificación específica.

Resultados y discusión

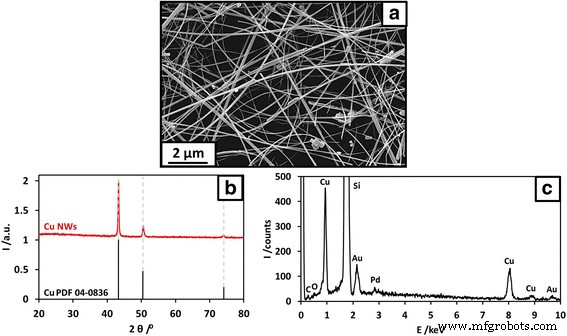

Los Cu NW sintetizados y lavados exhibieron una alta relación de aspecto de aprox. 1000 (longitud y diámetro promedio de 70 μm y 70 nm, respectivamente) con muy pocas NP cúbicas, como se ve en la Fig. 1a. La presencia de este último sugiere Ni 2+ lento cinética de reducción [3]. El patrón XRD de la Fig.1b demuestra que los NW fueron hechos de Cu con una estructura cúbica centrada en las caras Fm3m (de acuerdo con el archivo PDF 04-0836), sin que se detecte ninguna fase secundaria dentro del límite del aparato (ca.5 % en peso). En particular, no hay pico de difracción correspondiente a un óxido de cobre o una fase que contiene Ni. La alta pureza de Cu NW se confirma además mediante el espectro de EDS en la Fig. 1c. Las trazas de carbono y oxígeno se atribuyeron a residuos de MO no cristalinos, ya que la XRD no reveló ninguna otra fase que el Cu puro, y es bien sabido que es muy difícil eliminar todo el MO sin un postratamiento [10, 25, 27]. No se encontraron rastros de Ni dentro del límite de detección de la EDS (aproximadamente 0,1% en peso), lo que confirma que su función durante la síntesis fue principalmente catalítica, como se describió anteriormente [25, 26]. El silicio corresponde a la oblea que soporta los NW durante el análisis EDS y el oro y paladio, al nano-revestimiento metálico utilizado para mejorar la conductividad de la muestra y por tanto la calidad del análisis.

Cu NW sintetizados antes de ser incorporados en la nano-tinta. un Imagen SEM que muestra la alta relación de aspecto (~ 1000) de Cu NW y algunos Cu NP cúbicos. b Patrón XRD. c Espectro EDS que muestra la alta pureza de los Cu NW lavados

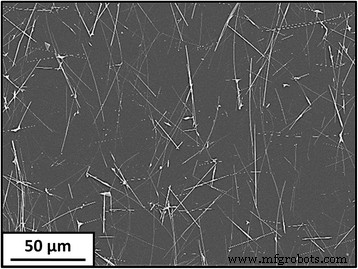

Después de formar los TCE con una varilla Meyer, se utilizaron postratamientos térmicos o UV para eliminar los residuos de OM y PVP de la superficie de Cu NW y tratar de fusionarlos. La Figura 2 muestra la superficie del TCE # 3 donde los NWs forman una red percolada, la cual es necesaria para que el TCE sea conductor en toda su área. Los NW aparecen muy bien dispersos, sin ningún agregado o paquete que disminuya la transparencia del TCE. Esto confirma que el recubrimiento de varillas Meyer es un proceso fácil, rápido y eficiente para obtener TCE NW percolados, bien dispersos y de gran área [2, 7, 32].

Imagen SEM de bajo aumento del TCE # 3 tratado con UV (2 min) en un sustrato de PET:muestra Cu NW recubiertos con varilla de Meyer formando una red bien dispersa y filtrada

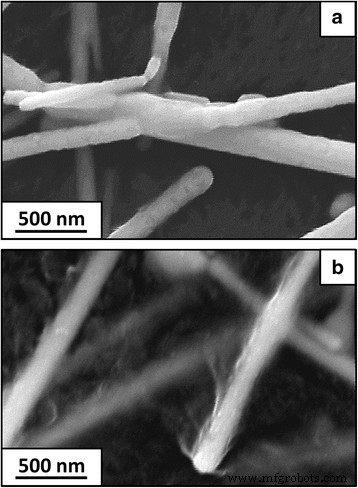

La Figura 3 muestra TCE tratados térmicamente, con Cu NW fundidos (Figura 3a) y encapsulados con PET (Figura 3b). De hecho, durante el tratamiento térmico, la fusión NW y la encapsulación son dos fenómenos en competencia. Por un lado, el calor induce la fusión de las uniones Cu NW, que se espera que aumente en gran medida la conductividad del TCE al disminuir la resistencia de contacto entre los NW. Por otro lado, debido a su baja temperatura de transición vítrea (70 ° C), el PET se ablanda durante el tratamiento térmico. Esto provoca que los Cu NW se incrusten dentro del sustrato polimérico y, por tanto, una pérdida de conductividad. Por lo tanto, el desafío es operar a una temperatura en la que la fusión exceda el fenómeno de encapsulación, lo que aumentará en general la conductividad del TCE. Se encontró que los fenómenos de fusión y encapsulación dominaban a 220 ° C (TCE # 1) y 230 ° C (TCE # 2), respectivamente. Después de un tratamiento térmico a 200 o 210 ° C, no se pudo medir la conductividad porque todavía había demasiados residuos orgánicos alrededor de los Cu NW y no estaban fusionados. Como consecuencia, la resistencia de contacto entre los NW era todavía muy alta. Y después de un tratamiento térmico a 240 o 250 ° C, no se pudo medir la conductividad porque el fenómeno de encapsulación era demasiado importante.

Imágenes SEM de TCE soportados por PET tratados térmicamente. un Fundido (TCE # 1, 220 ° C / 1 h). b PET encapsulado (TCE # 2, 230 ° C / 1 h) Cu NWs

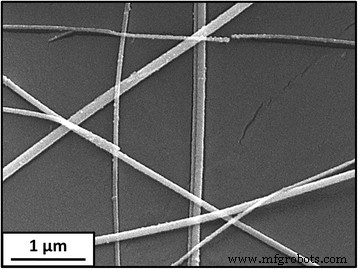

La micrografía de la Fig. 4 presenta la vista superior a gran aumento del TCE # 3. La superficie Cu NW parece limpia y no encapsulada, lo que demuestra que las trazas de OM y PVP se han eliminado sin ablandar ni dañar el sustrato de PET. Sin embargo, las uniones NW no están fusionadas, lo que probablemente se deba a una menor energía suministrada por la lámpara UV utilizada en este estudio, en comparación con las lámparas de flash Xe de alta potencia utilizadas por otros autores [31, 37]. Además, la superficie de Cu NW es ligeramente rugosa, lo que puede deberse a un inicio de oxidación. Reducir la distancia entre la bombilla de la lámpara UV y el TCE podría permitir transmitir una mayor energía en un tiempo más corto y, por lo tanto, lograr la fusión de Cu NWs evitando su oxidación.

Imagen SEM del TCE # 3 tratado con UV (2 min) que presenta Cu NW sin fusionar ni encapsular

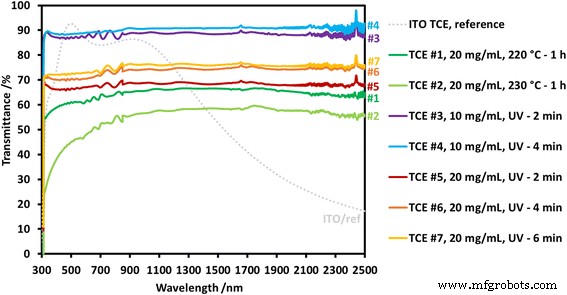

La tabla 1 muestra la resistencia de la hoja R sy los valores de transmitancia T 550 nm , T 350–750 nm (rango visible) y T 750–2500 nm (Rango IR) de varios TCE Cu NW y de un TCE ITO comercial tomado como referencia. Los espectros de transmitancia entre 300 y 2500 nm se dan en la Fig. 5. Para todos los TCE de Cu NW, T 550 nm y T 350–750 nm son casi idénticos, lo que demuestra que T 550 nm representa muy bien la transmitancia promedio de un Cu NW TCE en todo el rango visible. Sin embargo, existe una diferencia del 6% entre los dos parámetros para ITO / ref., Lo que significa que el uso de T 550 nm en lugar de T 350–750 nm conduce a una transparencia sobreestimada en el rango visible para ese tipo de óxido transparente.

Espectros de transmitancia UV-Vis / NIR entre 300 y 2500 nm:corresponden a un ITO TCE comercial con soporte de vidrio y a Cu NW TCE con soporte de PET y tratados térmicamente o con UV

An R s de 25 y 743 Ω sq −1 , para una T 350–750 nm de 61 y 46% se midió para los TCE # 1 y # 2, respectivamente. Esto confirma que la fusión NW prevalece sobre su encapsulación dentro del sustrato de PET a 220 ° C, disminuyendo así R s. Lo contrario ocurre a 230 ° C. Además, dos razones pueden explicar la baja T 350–750 nm valores obtenidos para los TCE # 1 y # 2, frente al 84% para ITO / ref. En primer lugar, la alta concentración de Cu NW en la tinta (20 mg mL −1 ) conducen a una alta cobertura de fracción de área. En segundo lugar, el sustrato de PET se dañó durante los tratamientos térmicos.

En cuanto a los TCE tratados con UV, se observaron dos características principales. En primer lugar, aumentar la concentración de Cu NW de 10 a 20 mg mL −1 disminuyó tanto la resistencia de la hoja como la transparencia. Después de un tratamiento UV de 2 minutos, R s disminuyó de 42 a 31 Ω sq −1 y la T correspondiente 350–750 nm , del 87 al 67%. Después de un tratamiento UV de 4 minutos, R s disminuyó de 103 a 49 Ω sq −1 y la T correspondiente 350–750 nm , del 89 al 71%. Esto está de acuerdo con los resultados teóricos y experimentales previamente informados:el aumento de la fracción de área cubierta por los NW disminuye tanto la resistencia de la hoja como la transparencia de un TCE [33,34,35,36]. En segundo lugar, aumentar el tiempo de irradiación UV aumentó significativamente R s pero solo ligeramente la transparencia. Por ejemplo, con una concentración de tinta de 20 mg mL −1 , los TCE n. ° 5 (2 min), n. ° 6 (4 min) y n. ° 7 (6 min) tenían una R s de 31, 49 y 236 Ω sq −1 , con la T correspondiente 350–750 nm valores de 67, 71 y 73%, respectivamente. Y con una concentración de tinta de 10 mg mL −1 para las ECT n. ° 3 y n. ° 4, R s aumentó de 42 a 103 Ω sq −1 , con la T correspondiente 350–750 nm valores de 87 y 89%. Vale la pena señalar que esos rendimientos son bastante similares a los TCE tratados con ácido de Wang et al. (30 y 60 Ω sq −1 con una T correspondiente 550 nm de 83 y 90%) [10]. También están cerca de los TCE tratados con lámpara de flash de Mallikarjuna et al. (110 y 170 Ω sq −1 con una T respectiva 550 nm de 90 y 95%) [31]. Los TCE obtenidos de tintas con concentraciones de 10 y 20 mg mL −1 se volvieron no conductores después de tratamientos con UV de más de 4 y 6 minutos, respectivamente. Independientemente de la concentración de tinta, una R baja s se obtuvo después de 2 min de irradiación UV. Esto significa que la mayoría de los orgánicos se eliminaron y que, a pesar de la ausencia de fusión, los Cu NW estaban en contacto íntimo. Esto fue confirmado por el hecho de que la transparencia después de 2 minutos fue muy cercana a la obtenida después de tratamientos UV más largos. Cuando aumentó la duración de la irradiación UV en el aire ambiente, es probable que se produjera oxidación debido a un aumento de temperatura. La capa de óxido en la superficie NW se hizo más gruesa, aumentando así su resistencia al contacto. Sin embargo, se mantuvo lo suficientemente delgado como para no reducir significativamente la transparencia. La transparencia bastante estable en el intervalo de tiempo de 2 a 6 minutos también significa que los sustratos de PET no se degradaron durante los tratamientos con UV. En consecuencia, solo la fracción de área alta cubierta por los NW en los TCE # 6 y # 7 (20 mg mL −1 ink) fue responsable de la T 350–750 nm valores inferiores a los del ITO / ref. De hecho, con una concentración de tinta de 10 mg mL −1 , T 350–750 nm para las TCE # 3 (87%) y # 4 (89%) fue ligeramente superior a la de ITO / ref. (84%).

Además, vale la pena señalar que T 750–2500 nm es significativamente mayor para cada Cu NW TCE que para el ITO / ref. (50%). Esto se puede observar para los TCE # 1 (65%) y # 2 (57%) tratados térmicamente, a pesar de la degradación de los sustratos de PET. Esto es aún más interesante para los TCE tratados con UV, en particular los n. ° 3 y n. ° 4, que tienen T 750–2500 nm valores de 89 y 91%, respectivamente. Esto significa que los TCE de Cu NW se adaptan a aplicaciones como imágenes y detección de infrarrojos, blindaje electromagnético, telecomunicaciones o células solares de infrarrojos mucho mejor que las ITO, que se sabe que tienen una baja transmitancia en el rango de infrarrojos [1, 7, 25, 29].

Finalmente, la comparación entre los resultados obtenidos para Cu NW TCE tratados térmicamente y con UV destaca las ventajas de este último proceso. Se midieron rendimientos bastante cercanos para el TCE # 1 tratado térmicamente (25 Ω sq −1 con T 350–700 nm =61%) y el TCE # 3 tratado con UV (31 Ω sq −1 con T 350–700 nm =67%). Sin embargo, la irradiación UV duró 30 veces menos que el tratamiento térmico y no dañó el sustrato de PET ni requirió una atmósfera controlada. Además, un tratamiento UV en el aire ambiente es compatible con un proceso industrial R2R. El trabajo adicional considerará una producción a gran escala de alta velocidad, bajo costo, utilizando una plataforma R2R, una matriz de ranura, una lámpara UV y un baño de ácido [38, 39]. Ya se han realizado pruebas preliminares a escala de laboratorio con una bomba de jeringa que inyecta 15 mL h −1 de tinta Cu NW en un troquel de ranura y una mesa que mueve un sustrato de PET a 10 mm s −1 . Hasta ahora, los resultados obtenidos en 2 × 5 cm 2 Los recubrimientos han sugerido un ancho de calce óptimo de 100 μm y un espacio entre el sustrato y la matriz de la ranura de 80 μm.

Conclusiones

Relación de aspecto alta (longitud / diámetro =1000) Se sintetizaron Cu NW a través de una vía química húmeda, asistida por catalizador. Luego, se utilizaron para fabricar TCE sobre sustratos de PET flexibles utilizando la técnica de varilla de Meyer. Se llevó a cabo un tratamiento UV y un baño ácido para eliminar los residuos orgánicos de la superficie NW y obtener tanto una baja resistencia laminar como una alta transparencia. Este método dio mejores resultados que un tratamiento térmico convencional, 30 veces más rápido y sin necesidad de una atmósfera controlada. Cuarenta y dos y 103 Ω sq −1 , con la T correspondiente 350–750 nm de 87 y 89%, fueron los mejores rendimientos obtenidos para los TCE tratados con UV, que se ajusta a los requisitos de las pantallas táctiles capacitivas flexibles. Un resultado muy interesante es que los valores de transparencia de los Cu NW TCE se mantuvieron en el rango de IR, donde el ITO TCE de referencia tenía un T muy bajo 750-2500 nm del 50%. Por lo tanto, los TCE de Cu NW fabricados para este estudio son una alternativa muy prometedora a los TCE de óxido para aplicaciones como imágenes de infrarrojos y células solares de infrarrojos. Finalmente, la tinta Cu NW y el sustrato PET, así como los postratamientos UV y ácido acético utilizados en este estudio, son compatibles con un proceso R2R industrial, escalable, de alta velocidad y bajo costo.

Abreviaturas

- IPA:

-

Alcohol isopropílico

- IR:

-

Infrarrojos

- ITO:

-

Óxido de indio y estaño

- NP:

-

Nanopartícula

- NW:

-

Nanocable

- OM:

-

Oleilamina

- PET:

-

Tereftalato de polietileno

- PVP:

-

Polivinilpirrolidona

- R2R:

-

De rollo a rollo

- TCE:

-

Electrodo conductor transparente

- UV:

-

Ultravioleta

Nanomateriales

- Aleaciones de tungsteno y cobre para motores

- Propiedades y aplicaciones de la aleación de cobre y molibdeno

- La selección correcta de la bomba es vital para las aplicaciones de tratamiento de semillas

- Nano grafema, memoria transparente flexible basada en silicio

- Avances y desafíos de los nanomateriales fluorescentes para síntesis y aplicaciones biomédicas

- Administración de medicamentos basados en células para aplicaciones de cáncer

- Progreso en nanoestructuras basadas en óxidos de hierro para aplicaciones en almacenamiento de energía

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- PEDOT altamente conductivo:Capa transportadora de orificios transparentes PSS con tratamiento solvente para células solares híbridas orgánicas / de silicio de alto rendimiento

- Síntesis fácil de nanocables de plata con diferentes relaciones de aspecto y utilizados como electrodos transparentes flexibles de alto rendimiento

- Síntesis fácil de nanocables de cobre ultralargos y delgados y su aplicación a electrodos conductores transparentes flexibles de alto rendimiento