Fabricación de pozos a nanoescala con alto rendimiento en película delgada de polímero utilizando litografía de arado dinámico basada en puntas AFM

Resumen

Mostramos que un enfoque de litografía de arado dinámico (DPL) basado en puntas de microscopio de fuerza atómica (AFM) se puede utilizar para fabricar pozos a nanoescala con alto rendimiento. El método se basa en rayar con una velocidad relativamente grande sobre una superficie de muestra en modo de roscado, que es responsable de la distancia de separación de los hoyos adyacentes. Las pruebas de rayado se llevan a cabo en una película delgada de poli (metacrilato de metilo) (PMMA) utilizando una punta de recubrimiento de carbono tipo diamante. Los resultados muestran que 100 μm / s es el valor crítico de la velocidad de rayado. Cuando la velocidad de rayado es superior a 100 μm / s, se pueden generar estructuras de fosas. Por el contrario, los nanograbados se pueden formar con velocidades inferiores al valor crítico. Debido a la dificultad de romper la cadena molecular del polímero en estado vítreo con una carga de alta frecuencia aplicada y una disipación de baja energía en una interacción de la punta y la muestra, un pozo requiere de 65 a 80 penetraciones para lograrlo. Posteriormente, se analiza en detalle el proceso de conformado de la fosa, incluyendo tres fases:deformación elástica, deformación plástica y trepamiento del amontonamiento. En particular, se pueden obtener de 4800 a 5800 hoyos en 1 s utilizando este método propuesto. Se presentan tanto experimentos como análisis teóricos que determinan completamente el potencial de este método propuesto para fabricar pozos de manera eficiente.

Antecedentes

El reciente y rápido desarrollo de la nanotecnología ha atraído cada vez más atención a la aplicación de nanoestructuras en diversos campos, como los sistemas nanoelectromecánicos, los nanosensores y la nanofotónica. En particular, los nanodots, definidos como nanoestructuras unidimensionales, se utilizan ampliamente en los campos del almacenamiento de alta densidad y la preparación de puntos cuánticos [1]. Sin embargo, la fabricación eficiente de nanodots todavía enfrenta enormes desafíos. Muchos estudiosos han propuesto varios métodos para fabricar nanopuntos en una amplia variedad de materiales. Entre ellos, el método de síntesis química se utiliza ampliamente para obtener nanodots para la mayoría de los dispositivos de detección de propiedades y nanoescala [2]. Sin embargo, es difícil determinar las dimensiones y la distribución espacial de los nanopuntos utilizando este método. Esto da como resultado un mayor esfuerzo requerido para la ubicación y manipulación en procesos posteriores. Por lo tanto, muchos académicos han dedicado recursos a explorar métodos más controlables para obtener estructuras de nanodot con dimensiones de varios nanómetros, como la litografía por haz de iones enfocado [3], la litografía por haz de electrones [4] y la litografía por nanoimpresión [5]. Sin embargo, la complejidad, los estrictos requisitos ambientales y / o el alto costo impiden en gran medida las aplicaciones de estas técnicas.

Desde que se inventó el microscopio de fuerza atómica (AFM) en 1986, se ha utilizado comúnmente como perfilador de superficies de alta precisión [6]. Cuando la fuerza de interacción entre la punta del AFM y la muestra se amplía a un valor relativamente grande, como varios cientos de nanonewtons o incluso varios cientos de micronewtons, el material de la muestra puede eliminarse plásticamente con la punta afilada, similar a una pequeña herramienta de corte [7 ]. También se han introducido energías químicas y térmicas en el sistema AFM a través de la oxidación local [8] o el calentamiento de la muestra [9] para ayudar a eliminar los materiales de la muestra. Por lo tanto, da como resultado algunos métodos de fabricación nuevos para ampliar el alcance de los métodos de nanolitografía basados en puntas (TBN) de AFM existentes. Entre todos los métodos TBN, el método de eliminación mecánica es el más fácil y flexible [10]. Este método consiste en primer lugar en acciones de indentación y posterior raspado en varios materiales, en los que la interacción entre la punta y el material depende en gran medida del tipo de material, como metales [11], semiconductores [12, 13] y polímeros [14]. Al controlar con precisión la interacción de la punta con el material en la nanoescala, se han fabricado con éxito nanoestructuras complejas y de alta precisión, como nanodots, nanogrooves e incluso nanoestructuras 3D. En particular, algunos académicos han realizado procesos de nanoindentación basados en puntas de AFM en la superficie de materiales semiconductores para obtener estructuras de nanodot [15, 16]. En sus estudios, se ha determinado que los defectos cristalinos causados por la nanoindentación son sitios de nucleación de nanoestructuras de InAs. Sin embargo, la dureza relativamente grande de los materiales semiconductores podría resultar en un serio desgaste de la punta. Así, algunos investigadores han propuesto llevar a cabo el proceso de nanoindentación en materiales más blandos, como la capa protectora de polímero de capa fina, para fabricar primero estructuras de nanodot. Estas estructuras de nanodot podrían luego transferirse a materiales semiconductores mediante procesos de grabado con iones reactivos (RIE) o grabado en húmedo [17]. Debido a su baja dureza y su espesor ultrafino, la capa protectora podría penetrarse con una carga normal relativamente pequeña. Algunos estudiosos han propuesto un enfoque de raspado de dos pasos para obtener matrices de nanodot en una superficie de policarbonato [18]. Este método se basa en las ondulaciones de los materiales formados por el proceso de rayado constante de fuerza basado en la punta del AFM. Sin embargo, la distancia de separación entre los nanodots adyacentes solo depende de la geometría de la punta del AFM, y el mecanismo de formación de los nanodots sigue sin estar claro.

Por otro lado, el bajo rendimiento es un factor crítico que impide el desarrollo de métodos de nanofabricación basados en puntas AFM. Se ha demostrado que el proceso de nanoindentación basado en puntas de AFM requiere mucho tiempo para obtener estructuras de nanopuntos a gran escala [19]. Para resolver este problema, Vettiger et al. presentó el concepto de "milpiés", que emplea grandes conjuntos de micro voladizos que operan en paralelo para lograr una capacidad de mecanizado de densidad ultra alta [20]. Teniendo en cuenta el grave desgaste de la punta después de un proceso de raspado de gran área, algunos estudiosos han propuesto una nueva operación de modo de contacto intermitente para reducir la fuerza de interacción punta-muestra, disminuyendo así el desgaste de la punta [21, 22]. Sin embargo, los grandes conjuntos de micro-voladizos utilizados en este enfoque necesitan procesos de producción y diseño complicados, y se requiere un proceso tedioso para ajustar la posición de todas las puntas en una sonda para garantizar el contacto con la muestra. Por lo tanto, algunos investigadores han modificado el sistema AFM comercial, incluido el hardware y el software, para promover la capacidad de mecanizado de alta velocidad [23, 24, 25]. En estos métodos, se emplearon puntas con un voladizo. Sin embargo, solo se pueden fabricar nanograbados utilizando estos enfoques de manera eficiente, y el rayado con grandes velocidades también podría provocar un desgaste grave de la punta. Además del procesamiento estático con una punta AFM, la litografía de arado dinámico (DPL) basada en la punta AFM también ha atraído cada vez más atención recientemente; este proceso se realiza con el modo de tapping del sistema AFM. Al aumentar la amplitud de accionamiento del voladizo, la punta del AFM puede penetrar en la superficie de la muestra para lograr el proceso de mecanizado [26, 27, 28]. Debido al contacto intermitente entre la punta y la muestra en el enfoque DPL, el desgaste de la punta podría reducirse, de manera similar a los métodos propuestos en las Refs. [21, 22]. La profundidad de mecanizado obtenida por el método DPL suele ser del orden de unos pocos nanómetros, lo que es adecuado para fabricar nanoestructuras en una película delgada, como una capa protectora de polímero de película delgada y materiales bidimensionales [29]. Además, en el método DPL, el voladizo de la punta del AFM podría hacerse oscilar a varios miles de hercios, lo que provocaría que la punta interactuara con la superficie de la muestra muchas veces en un período corto. Por lo tanto, el método DPL podría ser un enfoque potencial para fabricar estructuras de fosas a nanoescala en una superficie de muestra de película delgada de manera eficiente.

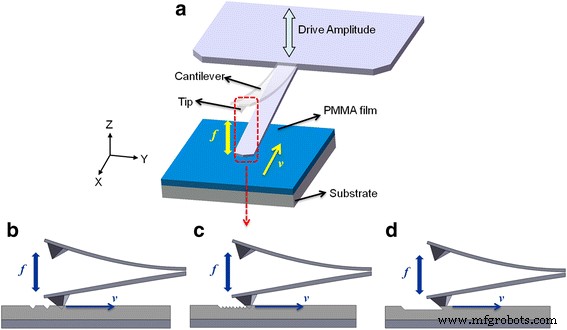

En este estudio, se presenta un método de nanolitografía de barrido rápido (FSN) basado en el enfoque de fabricación DPL y empleando un sistema AFM comercial. La Figura 1a muestra un esquema del proceso de nano-rayado con una punta de recubrimiento de carbono tipo diamante, que ilustra una vista de la punta en contacto con una película delgada de poli (metacrilato de metilo) (PMMA) sobre un sustrato de silicio. El voladizo se acciona cerca de su frecuencia de resonancia para generar un contacto intermitente entre la punta y la superficie de la muestra. La amplitud de excitación de la punta se mantiene a un valor constante mediante el sistema de control (AM-AFM). El módulo Nanoman equipado en el sistema AFM se utiliza para todos los procesos de mecanizado, y la dirección de rayado se elige como paralela al eje largo del voladizo. Se estudia el efecto de la velocidad de rayado sobre las nanoestructuras mecanizadas. Además, también se investiga el mecanismo de formación de la estructura del pozo.

un Esquema del proceso de rayado de líneas en la superficie de la película de PMMA con el método FSN. El voladizo oscila a su frecuencia de resonancia f en la dirección vertical. La velocidad de rayado v se modifica a lo largo de la dirección de exploración rápida. Se muestran varios rangos de velocidad de rayado: b alta velocidad de rayado, c velocidad de rayado media y d baja velocidad de rayado

Métodos

La concentración de la solución de PMMA es 1,25% en peso, preparada disolviendo el polvo de PMMA con peso molecular Mw =120.000 en clorobenceno. Las películas de PMMA se preparan girando la solución sobre una pieza de sustrato de Si monocristalino, que se limpia mediante sucesivos baños ultrasónicos en acetona y alcohol durante aproximadamente 10 min. La velocidad de hilado se elige de 6000 rpm en los experimentos para generar películas con espesores de varias decenas de nanómetros. Después del proceso de recubrimiento, las películas de PMMA se hornean posteriormente a 125 ° C, que está cerca de la temperatura de transición vítrea del PMMA, durante 30 minutos.

Los experimentos se operan con un AFM comercial (Dimension Icon; Bruker Corporation, EE. UU.). Se selecciona una punta de silicio con una constante de resorte nominal de 42 N / my una frecuencia de resonancia de 320 kHz, proporcionada por el fabricante (TESPD; Bruker Corporation, EE. UU.). El lado de la punta del voladizo está endurecido con un recubrimiento de carbono similar al diamante (DLC) para prolongar la vida útil de la punta. La medición de nanoestructuras en la superficie de PMMA se establece en el modo de golpeteo con una frecuencia de exploración de 1 Hz y una línea de exploración de 256. El sistema en voladizo debe ajustarse cuando se utiliza una sonda diferente. El punto de ajuste se ajusta alrededor de 300 mV en este estudio. Las imágenes se procesan mediante aplanamiento de primer orden utilizando el software de análisis de nanoscopio proporcionado por Bruker Company.

El módulo Nanoman equipado en el sistema AFM se utiliza para el proceso de raspado en este estudio, que se adopta ampliamente para diseñar la trayectoria de la punta para lograr estructuras deseables, como rectángulos o círculos, en la superficie de la muestra. Para modificar la superficie, el valor de amplitud de excitación de la punta debe aumentarse a V w (escritura), donde se promueve la interacción entre la punta y la película de PMMA para garantizar que la punta penetre en la superficie de la muestra. Después del proceso de rayado, el valor de amplitud de la unidad de la punta se sumerge inmediatamente a V r (lectura) sin cambiar el voladizo. En comparación con el método de litografía de arado estático, el desgaste de la punta es muy pequeño con DPL y, por lo tanto, puede despreciarse. Al evitar cambiar la sonda y buscar la ubicación de la nanoestructura, este método de obtención de imágenes in situ puede mejorar la eficiencia del proceso de raspado. Todos los experimentos se operan a temperatura ambiente.

Resultados y discusión

Teniendo en cuenta la limitación de velocidad del AFM PZT, se seleccionan velocidades de rayado en el rango de 0,1 a 1000 μm / s en las pruebas experimentales. La Figura 1 muestra un esquema del proceso de nanomáquina, que incluye tres rangos de velocidad. Cuando se raspa a una velocidad relativamente grande (alrededor de varios cientos de micrómetros por segundo), se pueden formar picaduras separadas, como se muestra en la Fig. 1b. Cuando la velocidad de rayado se reduce a un valor medio (alrededor de 100 μm / s), las picaduras pueden superponerse entre sí, como se muestra en la Fig. 1c. Como se muestra en la Fig. 1d, cuando la velocidad de rayado alcanza un valor relativamente pequeño (decenas de micrómetros por segundo), las picaduras se pueden transformar en nanograbados. Este resultado indica que la distancia entre los dos pozos fabricados depende de la velocidad de rayado, que tiene una gran influencia en los nanopatrones fabricados.

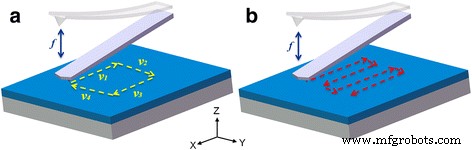

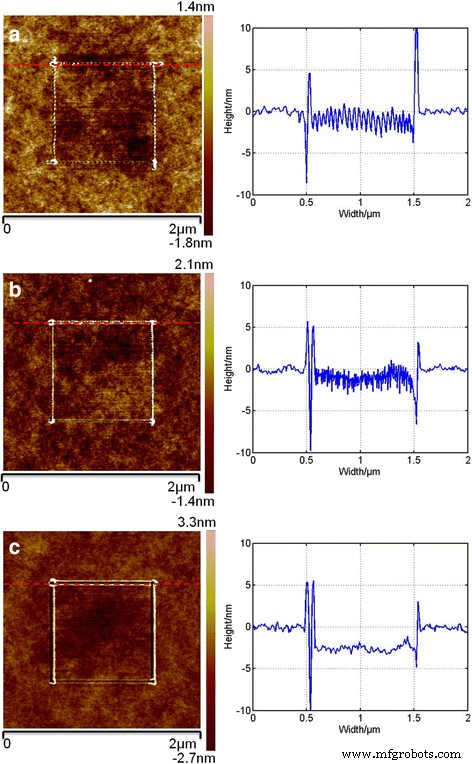

En este estudio, se eligen cuatro direcciones típicas de rayado, como se muestra en la Fig. 2a. V 1 y V 3 representan el rayado a lo largo del eje largo del voladizo; V 2 y V 4 se definen como un rayado perpendicular al eje longitudinal del voladizo. Las trayectorias de las puntas se obtienen controlando el AFM PZT. La Figura 3 muestra imágenes AFM de nanoestructuras de línea cuadrada fabricadas con diferentes velocidades de rayado y las correspondientes secciones transversales de las nanoestructuras rayadas con la dirección V 1 , cuando la frecuencia de resonancia del voladizo es de 380 kHz. Con una velocidad de rayado relativamente grande de 200 μm / s, se pueden formar picaduras continuas, como se muestra en la Fig. 3a. Para cuatro direcciones de rayado establecidas de antemano, los hoyos se formarían inmediatamente mucho menos de 1 s, aunque la velocidad de rayado se deslice en el punto de inflexión de las dos direcciones. Con una velocidad de rayado media (100 μm / s), no se pueden encontrar fosas obvias a lo largo de la ruta de mecanizado y se forman nanoestructuras fluctuantes, como se muestra en la Fig. 3b. Solo se puede observar un pozo con una profundidad mucho mayor en la intersección de los dos caminos de raspado adyacentes, que se puede explicar de la siguiente manera. Durante el período de transformación entre las dos rutas de rayado adyacentes, la velocidad de rayado debería disminuir a 0 y la punta puede presionar en la superficie de la muestra más veces que en el caso de rayado, lo que puede ser la posible razón para generar una profundidad mayor. de hoyo. La velocidad de rayado de 100 μm / s puede considerarse un valor crítico para la fabricación de picaduras continuas en una película delgada de PMMA. La figura 3c muestra los nanogrooves mecanizados con una velocidad de rayado de 50 μm / s. A partir de la sección transversal del nanogroove mecanizado, se puede observar que el fondo del nanogroove es relativamente plano y se puede formar una profundidad obvia del nanogroove. Además, como se muestra en la figura 3, debido a que la punta se desliza sobre la película de PMMA, no se forman virutas durante el rayado y solo se pueden formar apilamientos, en un lado o en ambos lados de la ranura. Además, los perfiles de diferentes lados de las nanoestructuras obtenidas son inconsistentes al rayar con diferentes direcciones, lo que es similar a los resultados usando litografía estática con punta asimétrica. Para otros materiales resistentes como SU-8 o poliestireno (PS), los valores umbral de la velocidad de rayado serán diferentes al de la película de PMMA, debido a los diferentes módulos de relajación de tensiones. Sin embargo, sus valores de umbral se pueden obtener mediante el experimento de rascado siguiendo el mismo enfoque de este estudio.

un Cuatro direcciones típicas de rayado ( V 1 , V 2 , V 3 y V 4 ) se eligen para la fabricación de nanomáquinas en este estudio. b La trayectoria de la punta con el avance para patrones de áreas grandes

Imágenes AFM de tres tipos de nanoestructuras y su sección transversal con velocidades de rascado de a 200 μm / s, b 100 μm / s y c 50 μm / s

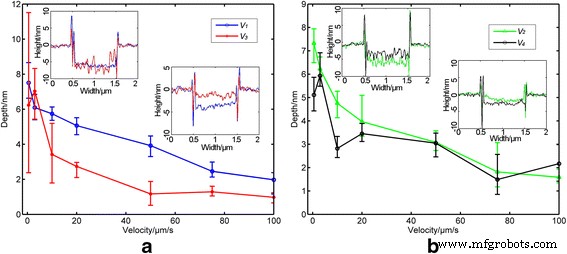

Con velocidades de rayado inferiores a 100 μm / s, se pueden obtener nanograbados de buena calidad. La figura 4 muestra la relación entre la profundidad mecanizada del nanogroove y la velocidad de rayado con las diferentes direcciones de rayado mostradas en la figura 2a. Para cada nanogroove, la profundidad experimental se calcula mediante el promedio de cinco valores de profundidad en cinco ubicaciones diferentes. Las distancias de rayado para todas las direcciones de rayado son las mismas:1 μm en este estudio. Se puede observar que la profundidad mecanizada disminuye al aumentar la velocidad de rayado para todas las direcciones de rayado. Una posible razón se puede explicar de la siguiente manera. Para una distancia de rayado de 1 μm como se seleccionó en este estudio, el número de operaciones de prensa bajo velocidades de rayado de 100 μm / sy 1 μm / s será 3870 y 387,000, respectivamente. Para la misma distancia de rayado, una gran cantidad de operaciones de prensado con la punta AFM puede llevar a un porcentaje relativamente grande de superposición entre las operaciones de prensado adyacentes, lo que puede resultar en una mayor profundidad de mecanizado del nanogroove. Además, como se muestra en la Fig.4, las profundidades de los nanogroojos rayados en todas las direcciones son consistentes cuando la velocidad de rayado es inferior a 5 μm / s, mientras que la profundidad del nanogroojo mecanizado en la dirección V 3 se vuelve mucho más pequeño que las profundidades mecanizadas obtenidas por otras direcciones con velocidades de rayado superiores a 5 μm / s. Además, las barras de error de las profundidades mecanizadas obtenidas en la dirección V 3 son mucho mayores cuando la velocidad de rayado es inferior a 5 μm / s que para otros. Una posible razón se puede explicar de la siguiente manera. La sonda AFM geométrica utilizada en este estudio es asimétrica, y una inclinación de la sonda causada por la pendiente típica en voladizo de 12 °, utilizada para asegurar que solo la punta AFM tocará la superficie de la muestra, puede resultar en una diferencia del área de contacto entre la punta y la superficie de la muestra con diferentes direcciones de rayado. Para una velocidad de rayado de menos de 5 μm / s, el área de superposición de las operaciones de prensa adyacentes es muy grande. Por tanto, el área de contacto entre la punta y la superficie de la muestra también es extremadamente grande. Por tanto, la influencia de la dirección de rayado sobre la profundidad de mecanizado puede ser insignificante. Sin embargo, el amontonamiento formado a lo largo de la superficie de la punta también depende de la dirección del rayado, que es similar al proceso de rayado estático. Por lo tanto, el amontonamiento no se puede formar de manera constante en el V 3 dirección de rascado. Las figuras insertadas en las Fig. 4a, b son las secciones transversales de nanograbados típicos mecanizados con velocidades de rayado de 0,5 y 50 μm / s, respectivamente. Desde la sección transversal del nanogroove mecanizado con una velocidad de rayado de 0,5 μm / s, la parte inferior del nanogroove es fluctuante al rayar en la V 3 dirección, lo que puede resultar en una barra de error relativamente grande para la profundidad mecanizada. Para el rayado con una velocidad superior a 5 μm / s, el área de superposición con las operaciones de prensa adyacentes se vuelve pequeña. Por lo tanto, la dirección de rayado juega un papel importante, lo que puede resultar en una profundidad de mecanizado relativamente pequeña obtenida en la V 3 dirección de rayado.

Dependencia de la profundidad del surco de la velocidad de rayado en direcciones de rayado típicas: a V 1 y V 3 , paralelo al eje largo del voladizo; b V 2 y V 4 , perpendicular al eje mayor del voladizo. Los recuadros muestran la sección transversal de nanograbados para velocidades de rayado de 0,5 y 50 μm / s

Una película delgada de PMMA es un tipo de material viscoelástico dependiente del tiempo. Por tanto, la carga periódica aplicada por la punta del AFM puede influir en el módulo de Young de la muestra. La representación general del módulo de relajación de esfuerzos G está definido por G 1 y G 2 [30]:

$$ G \ left (\ omega \ right) ={G} _1 \ left (\ omega \ right) + {iG} _2 \ left (\ omega \ right) $$ (1) $$ {G} _1 \ left (\ omega \ right) =\ left [{G} _r \ right] + {\ int} _ {- \ infty} ^ {+ \ infty} \ frac {H \ left (\ tau \ right) {\ omega} ^ 2 {\ tau} ^ 2} {1 + {\ omega} ^ 2 {\ tau} ^ 2} d \ left (\ ln \ tau \ right) $$ (2) $$ {G} _2 \ left ( \ omega \ right) ={\ int} _ {- \ infty} ^ {+ \ infty} \ frac {H \ left (\ tau \ right) \ omega \ tau} {1 + {\ omega} ^ 2 {\ tau} ^ 2} d \ left (\ ln \ tau \ right) $$ (3)donde G r es una constante y ω está relacionado con la frecuencia. H ( τ ) es el espectro del tiempo de relajación contribuido a la relajación del estrés, que tiene relación con los tiempos de relajación entre ln τ y en τ + d (en τ ). Cuando la frecuencia de excitación se establece en un valor cercano a la frecuencia de resonancia del voladizo, que es 387 kHz, el módulo puede alcanzar un valor alto. A partir del cálculo utilizando las ecuaciones mencionadas anteriormente, la película delgada de PMMA se presenta como estado de vidrio con una carga de alta frecuencia aplicada [30]. Debido a que el modo de roscado se utiliza en todo el proceso de mecanizado, la fuerza de interacción y la disipación de energía entre la punta del AFM y la superficie de la muestra durante el proceso de rayado son relativamente pequeñas, e incluso la amplitud de la unidad V w / V r se establece en un valor relativamente alto, que va de 10 a 20. Con estas condiciones de mecanizado, debido a la propiedad similar al vidrio de la película delgada de PMMA y una carga aplicada relativamente pequeña por la punta de AFM, las cadenas entre las moléculas de polímero no pueden ser Es difícil generar deformaciones rotas y plásticas para modificar la superficie de la muestra mediante un ciclo de operación de prensa. Sin embargo, la punta tiene suficiente energía (> 1 ~ 2 eV) para lograr esto durante las primeras 20-30 veces de operación de la prensa [27]. Por lo tanto, los enlaces de la cadena entre las moléculas de polímero se pueden cortar para generar una deformación plástica en la superficie de la película delgada.

La distancia de separación entre las operaciones de prensa adyacentes es un parámetro crítico que tiene relación con la velocidad de rayado y la frecuencia de oscilación de la punta. La distancia de una línea de boxes ( L ) se puede obtener por el tiempo utilizado para una línea de boxes ( t ) multiplicado por la velocidad de rayado ( v ). El número total de oscilaciones de la punta del AFM en una línea de boxes ( N ) se puede calcular utilizando la frecuencia de oscilación del voladizo ( f ) multiplicado por el tiempo ( t ). Por lo tanto, la distancia de separación entre operaciones de prensa adyacentes ( D ) se puede obtener mediante la Ec. 4.

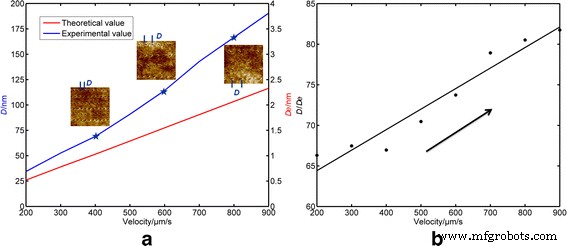

$$ D =\ frac {L} {N} =\ frac {v} {f} $$ (4)La frecuencia de vibración natural del voladizo seleccionado en este estudio es de aproximadamente 387 kHz. La frecuencia de excitación del sistema AFM se elige para que esté cerca de este valor. Como se mencionó anteriormente, la velocidad de rayado debe seleccionarse en el rango de 200 a 900 μm / s para garantizar la formación de picaduras. Por lo tanto, la distancia de separación entre las operaciones de prensa adyacentes ( D e ) durante el proceso de raspado se puede calcular en el rango de 0,52 a 2,33 nm, que se indica como la curva roja en la Fig. 5a. La curva azul en la Fig. 5a representa la relación entre la distancia de separación entre pozos adyacentes ( D ) obtenido de los experimentos y la velocidad de rascado. Las imágenes de AFM insertadas se obtienen para hoyos mecanizados con tres velocidades de rayado típicas de 400, 600 y 800 μm / s. Por lo tanto, el número de operaciones de prensado para una formación de pozo se puede calcular como la relación de D a D e mostrado en la Fig. 5b. Suponiendo que la velocidad de rayado es un valor constante, se pueden generar 4800–5800 picaduras en una película delgada de PMMA en 1 s, calculado a partir de la longitud de rayado ( L ) y la distancia de separación ( D ). En la Fig. 5b, se puede observar que el número de operaciones de prensado para una formación de pozo aumenta con el aumento de la velocidad de rayado y está mayormente en el rango de 65 a 80. Considerando que el terreno nivelado entre los dos hoyos es casi igual a las dimensiones de pozos, solo se requieren aproximadamente 32-40 operaciones de prensado para romper las cadenas de polímero y generar una deformación plástica de la superficie de la muestra, lo cual es consistente con la conclusión de Cappella [27]. Además, se puede concluir que es más fácil romper las cadenas de polímero al rayar con una velocidad relativamente pequeña. En este estudio, la constante de resorte del voladizo es idéntica. Se podría usar un voladizo más rígido para la fabricación de fosas, lo que da como resultado una fuerza aplicada mayor y una frecuencia de resonancia más alta. Si se aplica una fuerza mayor a la superficie de la muestra, la entrada de energía aumenta en cada ciclo. Por tanto, se contribuye a una mayor disipación de energía a la deformación de la película de PMMA. Por lo tanto, se puede generar un pozo con ciclos reducidos. Sin embargo, si se aumenta la frecuencia de resonancia para el sistema de oscilación, el ciclo de la operación de prensa entre la superficie de la muestra y la punta aumenta así. Además, la disipación de energía aumentaría en un ciclo, debido a que el punto de ajuste disminuyó en los experimentos. La velocidad crítica puede estar determinada por el valor del punto de ajuste. Según las discusiones anteriores, el valor umbral de la velocidad podría verse influenciado por la fuerza aplicada, la frecuencia de resonancia del sistema en voladizo y el punto de ajuste, que será el foco de futuras investigaciones.

un Variación de D y D e con velocidad de rayado (200–900 μm / s); Los recuadros muestran los resultados de fabricación para varias velocidades de rayado. b Proporción de D a D e

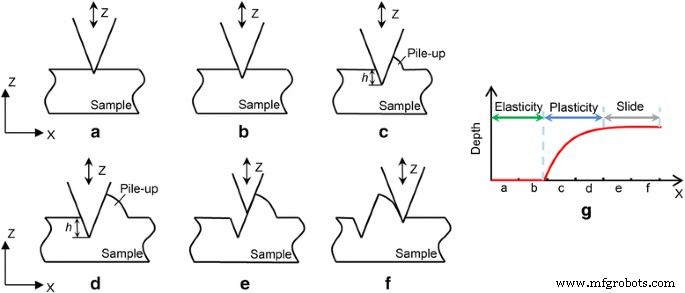

El proceso de formación del pozo se muestra en la Fig. 6, que incluye tres fases:deformación elástica, deformación plástica y escalada sobre el amontonamiento. De acuerdo con la discusión anterior, durante el raspado de la punta a lo largo de la distancia de la Fig. 6a, b, el número de operaciones de prensado no es lo suficientemente grande como para romper las cadenas de polímero de la película delgada de PMMA y generar deformación plástica de la superficie de la muestra. Se ha demostrado que la punta oscilante penetra gradualmente en la muestra de polímero durante las primeras 40-50 operaciones [27]. En comparación con el proceso de sangría en Ref. [27], presionar con una velocidad lateral podría generar una distancia entre dos penetraciones adyacentes. Sin embargo, la distancia entre dos penetraciones adyacentes (en el rango de 0,52 a 2,33 nm) es mucho menor que el radio de la punta del AFM (aproximadamente 15 nm). Por tanto, la situación en este estudio es similar al caso del proceso de sangría. Debido a la falta de acumulación de energía durante las primeras 30–40 penetraciones, no se puede encontrar ninguna deformación plástica obvia en la región de mecanizado. Este resultado indica que el mecanismo dominante de disipación de energía es la deformación elástica en la primera etapa del rayado. Por tanto, la punta de AFM se desliza en contacto continuo con la superficie de la muestra durante el período de tiempo entre las figuras 6a, b. Cuando el número de penetraciones realizadas por la punta AFM alcanza un valor crítico (40 veces en este estudio), las cadenas de polímero comienzan a romperse y se produce la deformación plástica, como se muestra en la Fig. 6c. Al mismo tiempo, se produciría un esfuerzo cortante y normal en la superficie de interacción entre la cara delantera de la punta del AFM y el material de muestra; por tanto, se puede generar un amontonamiento delante de la cara delantera de la punta AFM. Se produciría una deformación (Δ), atribuida al movimiento lateral de la punta contra el amontonamiento. Esto daría lugar a una tensión dentro de la película de polímero, que podría liberarse por la propagación de la grieta [31]. La tasa de liberación de energía de deformación V s se puede describir como:[32].

$$ {V} _s =E \ frac {h} {2} {\ left (\ frac {\ varDelta} {L} \ right)} ^ 2 $$ (5)donde E es el módulo de Young del material polimérico y L es la longitud del defecto interno. h representa la profundidad de penetración total a la superficie libre de muestra. El término de energía superficial W controla el proceso de defecto interno, que es igual a la tasa de liberación de energía de deformación a través del equilibrio termodinámico. El término de energía superficial depende de la velocidad de propagación del defecto interno ( v L ), que viene dado por [33].

$$ W ={W} _0 \ left (1+ \ alpha {v} _L ^ n \ right) $$ (6)donde v L es igual a d L / d t y α es un valor constante relacionado con el material de muestra. n también es un parámetro relacionado con el material. La energía elástica almacenada en el sustrato polimérico podría generar una fuerza tangencial aplicada en el vértice de la punta, que se puede expresar como [32]:

$$ {F} _t =\ frac {Eah} {2} \ frac {\ varDelta} {L} $$ (7)donde a representa el radio del área de contacto entre la punta y la muestra. Debido a que la rigidez de la sonda es mucho mayor que la rigidez de la muestra, el material podría retirarse del orificio formado [31]. Sin embargo, Mindlin definió un valor crítico de la fuerza que podría provocar que la punta se deslice sobre la superficie del sustrato [34]. La fuerza tangencial crítica ( F tc ) para el movimiento de deslizamiento podría determinarse como una función de la fuerza adhesiva y la carga normal, expresada como [35,36,37,38]:

$$ {F} _ {tc} =\ mu \ left (P + 3 \ pi RW + \ sqrt {6 \ pi RW P + {\ left (3 \ pi RW \ right)} ^ 2} \ right) $$ ( 8)donde μ es el coeficiente de fricción. P es lo normal y R representa el radio de la punta AFM. Cuando F t alcanza el valor crítico F tc , la punta del AFM se deslizaría sobre el amontonamiento del material en lugar de empujar el material fuera del orificio producido por la punta. El contacto se rompe en cada ciclo y, por lo tanto, el deslizamiento puede ocurrir más fácilmente en cada ciclo en el modo de roscado. Aunque el punto de fraguado no está cerca del 100% de la reducción de la oscilación de la punta, podría ocurrir un período de tiempo de contacto durante un ciclo y el stick puede ocurrir durante este período de tiempo.

Esquema de la formación de un pozo con a , b etapa de elasticidad, c , d etapa de plasticidad, e , f etapa de diapositiva y g diagrama de precedencia de la formación del pozo

Como se muestra en la Fig. 6d, en este estudio, la profundidad a la que la punta AFM penetró en la superficie de la muestra aumenta debido a la disminución del área de contacto punta-muestra cuando la punta AFM experimenta una velocidad lateral. También se aumenta la altura del amontonamiento. This could contribute to balancing the normal load applied by the AFM tip. At the same time, the tangential force applied on the tip apex described in Eq. 7 could also be increased. With an increasing penetration depth, the tangential force could reach the critical value F tc given in Eq. 8. The AFM tip starts to slide on the formed pile-up without modifying the material. Because of the characteristics of the tracking sample surface of the AFM system, the AFM tip would rise to climb over the pile-up, as shown in Fig. 6e. After the AFM tip moved over the pile-up, one pit could be achieved and another pit would be fabricated by repeating the above steps. The corresponding deformation mechanism of each stage of pit formation can be found in Fig. 6g.

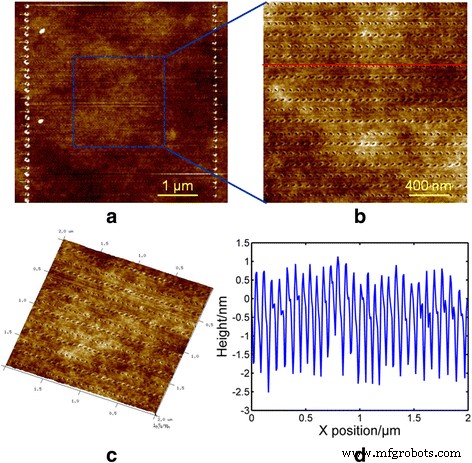

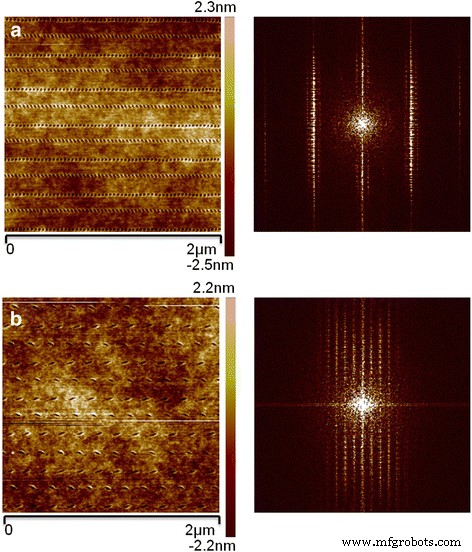

According to the previous experimental results, the scratching velocity should be set to larger than 100 μm/s. As shown in Fig. 2b, scratching directions V 1 y V 3 are selected and a feed perpendicular to the scratching direction is conducted to achieve pit arrays with a large dimension of 5 μm. Figure 7a shows the pit arrays obtained with a scratching velocity of 400 μm/s. Figure 7b, c shows the local and 3D AFM images of the machined pits, respectively. Because the scratching velocity slows down to 0 near the transition point of two different scratching directions, the depths of the first and last pits of one horizontal scratching path are much larger than the pits in the middle. One possible reason is explained above. As shown in Fig. 7b, c, the pits in the middle of the scratching path are distributed evenly, which may result from the constant velocity. Moreover, it can be observed from the cross-section of the pits shown in Fig. 7d that the depths of the pits are approximately 2.5 nm. In addition, because of the opposite scratching directions of the adjacent paths, the geometries of the pits in adjacent lines are different. As shown in Fig. 8a, with a scratching velocity of 200 μm/s, the spacing distance between the adjacent pits is relatively small and the geometries of the pits are close to circular. From the fast Fourier transform (FFT) image of the pits, high-density pits can be obtained with a scratching velocity of 200 μm/s. When scratching with a velocity of 900 μm/s, as shown in Fig. 8b, the spacing distance is nearly 100 nm and differences between pits obtained with different scratching directions can be clearly observed. Also from the FFT image of the pits, with a scratching velocity of 900 μm/s, only low-density pits can be achieved.

AFM images of an array of pits with a scratching velocity of 400 μm/s, a a dimension of 5 μm, b a portion of a with a dimension of 2 μm, c a 3D AFM image of b y d a cross-section of pits for the red line in b

AFM image of pit arrary with a dimension of 2 μm and FFT image of the morphology. The scratching velocities are a 200 μm/s and b 900 μm/s

Conclusiones

To improve the fabrication efficiency with the tip-based DPL method, a scratching velocity that ranges from 0.1 to 1000 μm/s is investigated and demonstrated based on the commercial AFM tapping mode. In the present study, results demonstrate that 100 μm/s is the critical value of the scratching velocity for the formation of pits. Nanogrooves with a pile-up can be obtained with scratching velocities less than the critical value. With scratching velocities greater than 5 μm/s, the machined depths are consistent in all typical directions except the V 3 direction, in which the machined depth becomes much smaller. In contrast, the depth is independent of the scratching direction. Separate pits can be generated with scratching velocities larger than the critical value of 100 μm/s. The total number of fabricated pits can reach nearly 4800–5800 in 1 s, when the scratching velocity is a constant value ranging from 200 to 900 μm/s. According to the stress relaxation modulus theory, the polymer surface is in the condition of a glass state when applying a high-frequency load. The energy applied on the sample surface is not large enough to break PMMA molecular chains during one penetration of the AFM tip. To form one pit, 65 to 80 penetrations are required. For the initial stage of penetration, elastic deformation is the dominant material removal mechanism. When the number of penetrations reaches 40 times, the polymer chains start to break and plastic deformation occurs. With increasing penetration depth, the height of the material accumulated beside the machined pit becomes larger, which will lead to an increase in the tangential force applied on the tip apex. This is the possible reason for the AFM tip sliding over the pile-up, after which one pit is created. Finally, pit arrays with dimensions of 5 μm, spacing distance of 70 nm, and machined depth of 2.5 nm are achieved successfully. FFT images are used to reveal the relationship between the density of pits and the scratching velocity.

Nanomateriales

- Pioneros de AFM reconocidos con el Premio Kavli

- Fabricación por lotes de microlentes planas metálicas de banda ancha y sus matrices que combinan el autoensamblaje de la nanoesfera con la fotolitografía convencional

- Fabricación de nanopatrón ordenado utilizando copolímero ABC Triblock con sal en tolueno

- Fabricación de alto rendimiento de nanofibras de calidad utilizando un electrohilado de superficie libre modificado

- Fabricación de patrones de conmutación óptica con microfibras de colores estructurales

- Litografía de difracción basada en máscaras de un paso para la fabricación de estructuras suspendidas 3D

- Una referencia de voltaje sin resistencia de baja potencia a nanoescala con PSRR alto

- Ge pMOSFET de alta movilidad con pasivación de Si amorfo:impacto de la orientación de la superficie

- Fabricación de chips de nanofluidos de polidimetilsiloxano bajo el proceso de nanomolienda basado en puntas AFM

- Nuevos conocimientos sobre los factores que limitan el transporte del portador en películas de In2O3 muy delgadas amorfas dopadas con Sn con alta movilidad de pasillo

- Tinta polimérica estable con alta conductividad