Litografía de difracción basada en máscaras de un paso para la fabricación de estructuras suspendidas 3D

Resumen

Proponemos un nuevo método de exposición de un solo paso para fabricar estructuras suspendidas tridimensionales (3D), utilizando la difracción de patrones de máscara con un ancho de línea pequeño. Se construye un modelo óptico del proceso de exposición y se calcula la distribución de la intensidad de la luz 3D en la fotorresistencia basándose en la formulación de difracción de Fresnel-Kirchhoff. Se han logrado varias estructuras fotorresistentes suspendidas en 3D, como vigas, mallas, patrones de palabras y estructuras multicapa. Después de la pirólisis de las estructuras SU-8, se obtienen estructuras de carbono 3D suspendidas y autónomas, que muestran un gran potencial en la aplicación de electrodos transparentes, células solares semitransparentes y dispositivos de almacenamiento de energía.

Introducción

Las estructuras del sistema microelectromecánico de carbono 3D (C-MEMS) han atraído cada vez más atención debido a su excelente estabilidad química, actividad electroquímica y biocompatibilidad [1, 2, 3, 4, 5]. Las estructuras de carbono suspendidas son las típicas estructuras 3D C-MEMS libres de cualquier intermolecularidad [2], que presentan ventajas significativas en sensores [6, 7], microelectrodos [8, 9] y aplicaciones de almacenamiento de energía [9]. Se han logrado varias microestructuras de C-MEMS mediante la pirólisis de polímeros, en los que SU-8 es el precursor más utilizado para las estructuras de carbono pirolíticas [10, 11]. Con respecto a su baja absorción de luz, es fácil fabricar microestructuras de alta relación de aspecto con SU-8 [12]. Sin embargo, sigue siendo un gran desafío obtener una plantilla de polímero suspendida.

Se han desarrollado diversos enfoques para fabricar microestructuras suspendidas, como el escritor de rayos E [13,14,15], los rayos X [10, 16] y la litografía de dos fotones [17,18,19]. La litografía de dos fotones es una forma factible de lograr estructuras suspendidas complejas, como microtubos huecos suspendidos, con gran precisión pero baja eficiencia [17]. Teniendo en cuenta la eficiencia y el costo, la litografía UV podría ser una mejor opción para fabricar un precursor fotorresistente. Se ha demostrado el proceso de litografía de varios pasos con dosis de exposición controlada para la fabricación de estructuras suspendidas [3, 6, 7, 20]. Lim y col. [21] fabricó nanocables suspendidos y nanocables utilizando un proceso de litografía UV de dos pasos y obtuvo nanoestructuras de carbono vítreo mediante un proceso de pirólisis. También se han propuesto algunos métodos de litografía de un solo paso. No et al. [22] logró microestructuras suspendidas mediante un proceso de exposición única, durante el cual se colocó una película difusora óptica sobre las máscaras de Cr. La película difusora tuvo un impacto significativo en el proceso de exposición, lo que provocó la deformación de los patrones fotorresistentes. Long y col. [2] fabricó con éxito estructuras suspendidas en 3D controlando la dosis de exposición y el espacio de aire entre el fotorresistente y la fotomáscara durante el proceso de exposición de proximidad, mientras que el modo de exposición de proximidad limitó la resolución de fabricación. La fotolitografía en escala de grises también se ha aplicado en la fabricación de estructuras suspendidas con máscaras en escala de grises o sistemas de litografía sin máscara [11, 23]. Dado que el SU-8 es casi transparente cuando la longitud de onda de la luz es superior a 350 nm [12], es muy difícil controlar la precisión del grosor de la capa suspendida ajustando la dosis de exposición [8, 10]. Hemanth y col. [10] optimizó la longitud de onda UV en el proceso de exposición de acuerdo con las propiedades de SU-8. Eligieron la longitud de onda UV de 405 nm para las microestructuras de alta relación y 313 nm para la capa suspendida. Sin embargo, la combinación de exposición con diferentes longitudes de onda de luz ultravioleta aumenta los costos y las dificultades de todo el proceso de fabricación.

En este estudio, demostramos un nuevo proceso de litografía por difracción basado en máscaras de un solo paso que es compatible con la mayoría de los tipos de fotorreservantes para fabricar estructuras suspendidas en 3D. Se simula una distribución de intensidad de luz en 3D en la fotorresistencia de acuerdo con la teoría de difracción de Kirchhoff y se verifica adicionalmente mediante experimentos. El grosor de las estructuras suspendidas se controla mediante el ancho de los patrones, y las vigas suspendidas se amplían apilando varios patrones de línea uno al lado del otro con el espaciado adecuado. Las estructuras suspendidas en 3D complejas, como vigas con grosor de gradiente y mallas suspendidas completas con patrones de palabras, se pueden lograr mediante el proceso de litografía en un solo paso. Por último, las vigas de carbono suspendidas, las mallas y las mallas de carbono independientes también se han obtenido mediante un proceso de pirólisis.

Métodos y experimentos

Modelo óptico de litografía por difracción

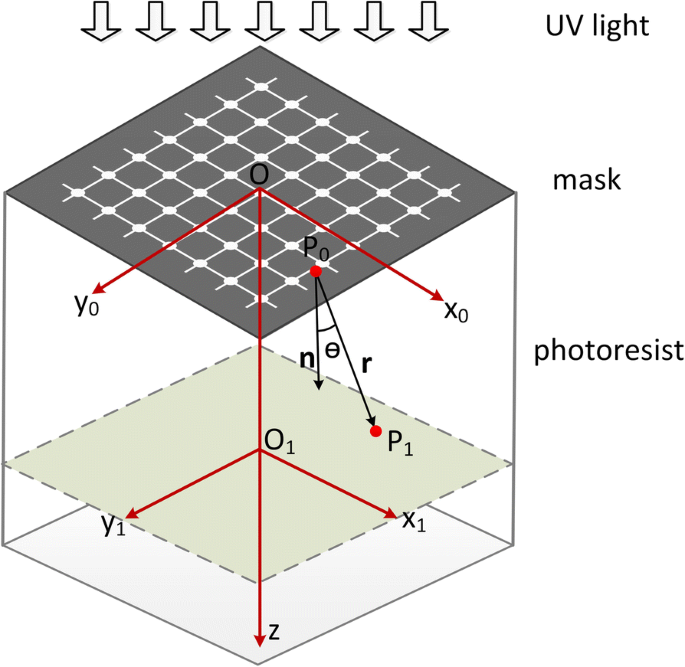

Durante el proceso de litografía UV, el fenómeno de difracción será muy obvio cuando el tamaño del patrón sea demasiado pequeño. Aquí, utilizamos la difracción de patrones estrechos con varios anchos de longitud de onda para fabricar vigas suspendidas. Para analizar la distribución espacial de la intensidad de la luz en la fotorresistencia, construimos un modelo óptico (Fig. 1) para la litografía de difracción basado en la difracción de Fresnel. El espacio de aire entre el fotorresistente y la máscara fotográfica se puede ignorar ya que la exposición se lleva a cabo en un modo de contacto fuerte. La máscara se ilumina con una onda plana a una longitud de onda típica de 365 nm y el fotorresistente se trata como un material transparente con un índice de refracción de 1.659 (el índice de refracción de SU-8 a 365 nm, medido con un elipsómetro). P 0 es un punto en la máscara con una coordenada de ( x 0 , años 0 , 0) y P 1 es un punto arbitrario en la fotorresistencia con una coordenada de ( x 1 , años 1 , z 1 ).

El modelo óptico de la litografía por difracción

Según la formulación de difracción de Fresnel-Kirchhoff [24], la amplitud en el punto P 1 en la fotorresistencia es

$$ E \ left ({P} _1 \ right) =\ frac {1} {2 j \ lambda} \ underset {\ sum} {\ iint} E \ left ({P} _0 \ right) \ frac {\ exp (jkr)} {r} \ left (1+ \ cos \ theta \ right) ds $$ (1)donde k =2 π / λ , λ representa la longitud de onda de la luz ultravioleta en la fotorresistencia, E ( P 0 ) es la amplitud de la onda de luz en el punto P 0 , θ es el ángulo entre P 0 P 1 y la z eje, r es la distancia entre P 1 y P 0 y Σ representa el dominio integral del patrón de máscara. De acuerdo con la relación geométrica en la Fig. 1, podemos obtener

$$ r =\ sqrt {{\ left ({x} _1- {x} _0 \ right)} ^ 2 + {\ left ({y} _1- {y} _0 \ right)} ^ 2+ {z_1} ^ 2} $$ (2) $$ \ cos \ theta ={z} _1 / r $$ (3)E ( P 0 ) es una constante en el modelo. Por lo tanto, la fórmula de cálculo se convierte en:

$$ E \ left ({P} _1 \ right) =\ frac {E \ left ({P} _0 \ right)} {2 j \ lambda} \ underset {\ sum} {\ iint} \ frac {\ exp \ Big (jk \ sqrt {{\ left ({x} _1- {x} _0 \ right)} ^ 2 + {\ left ({y} _1- {y} _0 \ right)} ^ 2+ {z_1} ^ 2 \ Big)}} {\ sqrt {{\ left ({x} _1- {x} _0 \ right)} ^ 2 + {\ left ({y} _1- {y} _0 \ right)} ^ 2 + {z_1} ^ 2}} \ left (1+ \ frac {z_1} {\ sqrt {{\ left ({x} _1- {x} _0 \ right)} ^ 2 + {\ left ({y} _1 - {y} _0 \ right)} ^ 2+ {z_1} ^ 2}} \ right) {dx} _0 {dy} _0 $$ (4)Luego, las integrales se calculan usando el software Matlab, y la distribución de la intensidad de la luz en la fotorresistencia se puede expresar como:

$$ I \ left (x, y, z \ right) ={\ left | E \ left ({P} _1 \ right) \ right |} ^ 2 $$ (5)donde ( x , años , z ) es igual a la coordenada de P 1 .

Para investigar más a fondo la absorción de la fotorresistencia, modificamos los cálculos de la intensidad de la luz al considerar el coeficiente de absorción. Cuando un rayo de luz atraviesa la fotorresistencia de P 0 a P 1 , la intensidad de la luz se puede calcular mediante la siguiente fórmula [25].

$$ \ frac {I _ {\ alpha}} {I_0} =\ exp \ left (- \ alpha r \ right) $$ (6)donde yo 0 es la intensidad de luz inicial en el punto P 0 , yo α es la intensidad de la luz en el punto P 1 , α es el coeficiente de absorción del fotorresistente, y r es la distancia entre P 0 y P 1 . Definimos yo α = 0 como la intensidad de la luz en el punto P 1 cuando α =0 μm −1 . Es fácil obtener que I α = 0 = yo 0 según la fórmula (6). Las relaciones entre E ( P α = 0 ) (la amplitud correspondiente a I α = 0 ) y E ( P α ) (la amplitud correspondiente a I α ) puede expresarse mediante:

$$ \ frac {E \ left ({P} _ {\ alpha} \ right)} {E \ left ({P} _ {\ alpha =0} \ right)} =\ exp \ left (- \ alpha r / 2 \ derecha) $$ (7)Por lo tanto, al considerar la absorción de la fotorresistencia en la litografía de difracción, la amplitud en el punto P 1 (definido como E ( P 1α )) se puede calcular mediante:

$$ E \ left ({P} _ {1 \ alpha} \ right) =\ frac {1} {2 j \ lambda} \ underset {\ sum} {\ iint} \ exp \ left (- \ alpha r / 2 \ right) E \ left ({P} _0 \ right) \ frac {\ exp (jkr)} {r} \ left (1+ \ cos \ theta \ right) ds $$ (8)Y la intensidad de la luz se puede obtener mediante las fórmulas (2), (3), (5) y (8).

Detalles experimentales

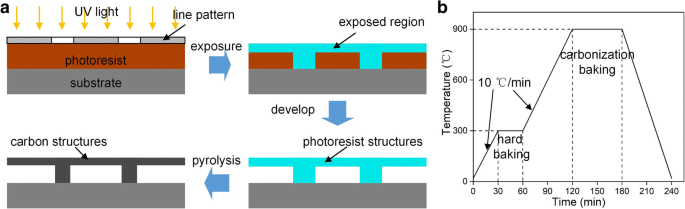

Se utilizaron máscaras con patrones de líneas para fabricar estructuras suspendidas, mientras que se diseñaron círculos o cuadrados para fabricar pilares para soportar la capa suspendida. En los experimentos se emplearon dos tipos de fotorresistencia negativa gruesa, incluido SU-8 2100 (Microchem Co., Ltd.) con un grosor de ~ 50 μm y NR26-25000P (Futurrex Co., Ltd.) con un grosor de ~ 30 μm. El proceso de exposición se realizó con un alineador de máscara MJB4, donde la longitud de onda de la luz ultravioleta iluminadora era de 365 nm. Las estructuras suspendidas se pueden obtener después de sumergir las muestras en el revelador durante un tiempo determinado. Aquí, se utilizó acetato de propilenglicol metil éter (PGMEA, Aladdin Co., Ltd.) como revelador para las muestras SU-8 2100 y se eligió revelador RD6 (Futurrex Co., Ltd.) para las muestras NR26-25000P. Finalmente, se llevó a cabo un proceso de pirólisis [16, 26, 27] que contenía un paso de horneado duro y un paso de horneado de carbonización en un horno de cuarzo (MTI GAL 1400X) para obtener microestructuras de carbono 3D. El proceso completo se ilustra en la Fig. 2a, y las variaciones de temperatura durante el proceso de pirólisis se ilustran en la Fig. 2b. Las muestras se hornearon en seco a 300 ° C durante 30 min y luego se pirolizaron a 900 ° C durante 60 min. Durante el proceso de pirólisis, las muestras se mantuvieron en el H 2 (5%) / Ar (95%) atmósfera con una velocidad de calentamiento de 10 ° C / min. Las microestructuras obtenidas se caracterizaron mediante un microscopio electrónico de barrido (SEM, Helios NanoLab G3, FEI).

un El proceso de fabricación de estructuras suspendidas de carbono 3D. b La curva de temperatura de la pirólisis

Resultados y discusiones

Distribución de la intensidad de la luz

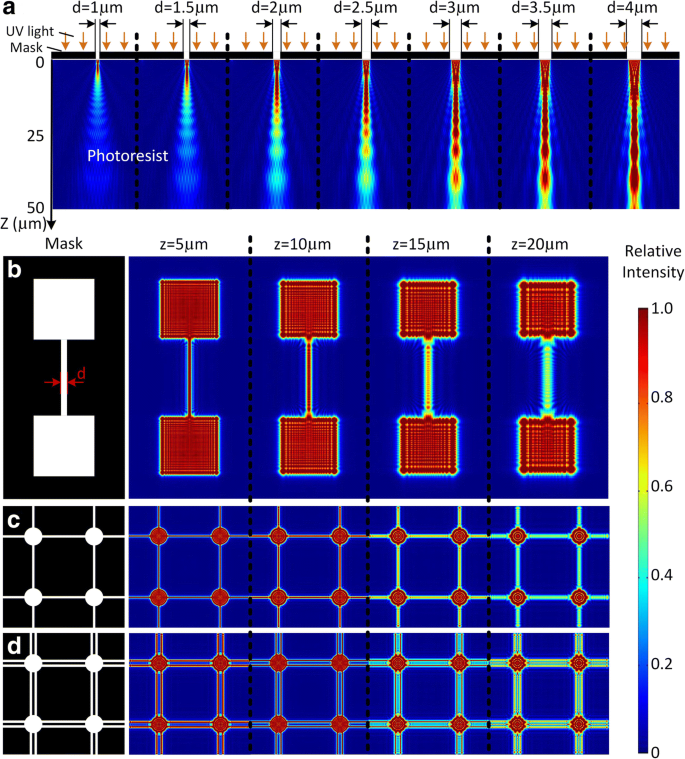

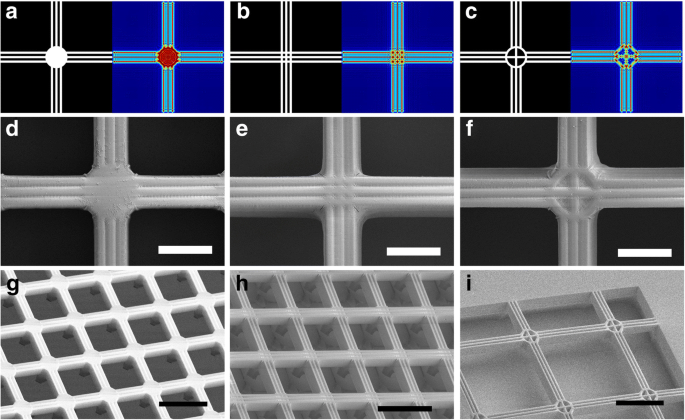

La Figura 3a muestra la sección transversal de la distribución de la intensidad de la luz 3D bajo una máscara en forma de línea con el ancho de línea d =1 μm, 1,5 μm, 2 μm, 2,5 μm, 3 μm, 3,5 μm y 4 μm, respectivamente. Aquí, se adopta la intensidad relativa y la intensidad de la luz incidente se define como 1. La luz en la parte inferior de la fotorresistencia se dispersará gradualmente debido al efecto de difracción de la luz. Una vez que la intensidad de la luz alcanza un valor umbral, la fotorresistencia obtendrá suficiente energía para liberar la reacción y volverse sólida; de lo contrario, se eliminará en el proceso de desarrollo. El grosor de la región por encima del umbral (0,75 en este estudio) se define como la profundidad de exposición, que es muy sensible al ancho del patrón. La profundidad de exposición es de 5,3 μm bajo d =1 μm y 18,2 μm bajo d =2 μm. Aumentará aún más a 33,5 μm bajo d =3 μm y 47,5 μm bajo d =4 micras. Si el ancho de la línea es menor a 1 μm, la profundidad de exposición será demasiado pequeña para la fabricación, porque el espacio de aire entre la máscara y el fotorresistente causado por la irregularidad del fotorresistente hará que la exposición falle. La Figura 3b, c muestra los patrones de máscara para fabricar estructuras suspendidas y la distribución de intensidad de luz correspondiente en z =5, 10, 15 y 20 μm, donde el ancho de línea se establece en 2 μm. La profundidad de exposición de la línea y los patrones de malla es de entre 15 y 20 μm, mientras que la de los cuadrados y círculos grandes es lo suficientemente grande como para formar pilares durante la litografía. Así, se pueden fabricar vigas y mallas suspendidas, apoyadas en los pilares. Dado que es difícil fabricar estructuras suspendidas cuando el ancho de la línea es mayor de 5 μm, los patrones de línea se apilan uno al lado del otro para fabricar vigas o mallas suspendidas anchas, como se muestra en la Fig. 3d.

Los patrones de máscara y la simulación dan como resultado la fotorresistencia. un Las distribuciones de intensidad de luz debajo de la máscara fotográfica debajo de d =1 μm, 1,5 μm, 2 μm, 2,5 μm, 3 μm, 3,5 μm y 4 μm, donde d es el ancho del patrón de línea. El patrón de máscara para b vigas suspendidas, c mallas y d mallas con patrones de líneas apiladas y las correspondientes distribuciones de intensidad de luz en z =5 μm, 10 μm, 15 μm y 20 μm en el fotorresistente. Aquí, z es la distancia entre el plano de sección y la máscara de la foto

Estructuras fotorresistentes suspendidas

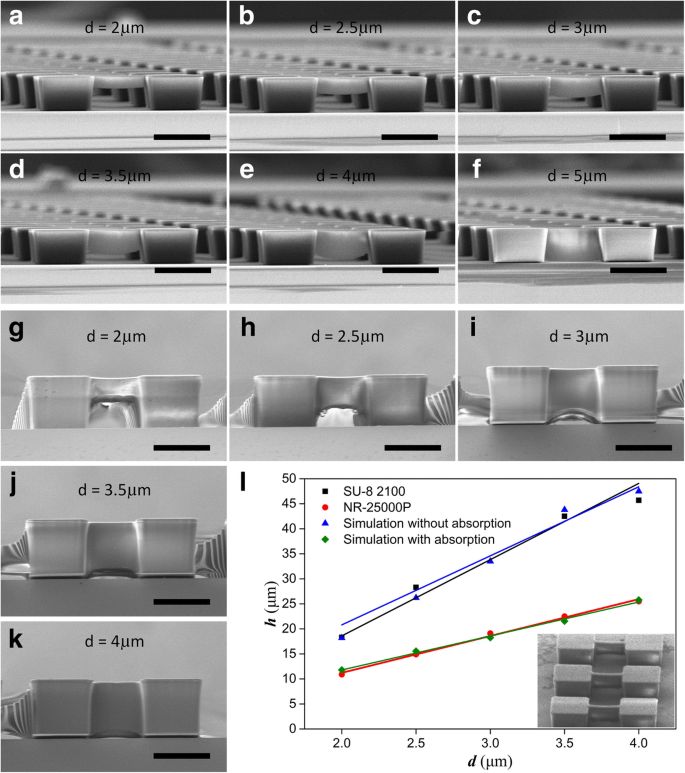

Se llevaron a cabo experimentos para fabricar estructuras suspendidas. Probamos el tiempo mínimo de exposición para obtener pilares fotorresistentes y lo definimos como el umbral de exposición. Luego, se adoptó cuatro o tres veces el valor umbral como dosis de exposición y se evaluó el umbral de la intensidad luminosa relativa en 0,75, de acuerdo con la simulación. La Figura 4 muestra las vigas fotorresistentes suspendidas bajo diferentes d valor. Se encuentra que el espesor de la capa suspendida h está relacionado positivamente con d . Para fotorresistencia NR26-25000P, h es de 10,9 μm por debajo de d =2 μm (Fig. 4a) y aumenta a 25,5 μm bajo d =4 μm (figura 4e). Como d llega a 5 μm, la profundidad de exposición es lo suficientemente grande para alcanzar el sustrato y no se obtienen estructuras suspendidas (Fig. 4f). La Figura 4g – k muestra las estructuras suspendidas de SU-8. La función de h frente a d tanto para experimentos como para simulaciones se ilustra en la Fig. 4l, donde las líneas rectas se ajustan mediante el método de mínimos cuadrados. El coeficiente de correlación lineal R de las líneas ajustadas son R 2 =0,963, 0,988 y 0,858 para simulaciones sin contar la absorción, NR26-25000P y SU-8, respectivamente. Se puede ver que los resultados de los experimentos SU-8 están muy cerca de los resultados de la simulación. Por el contrario, la capa suspendida de NR26-25000P es mucho más fina que la de la simulación sin absorción. Esto se puede atribuir principalmente a la propiedad transparente de SU-8 y la alta capacidad de absorción de NR26-25000P. Esta es también la razón por la que la exposición gris se puede usar para fabricar estructuras suspendidas para algunos fotorresistentes, pero no es adecuada para SU-8.

Los haces fotorresistentes suspendidos resultaron de la litografía de difracción de un paso con diferente ancho de línea d utilizando el patrón de máscara de la Fig. 3b. Vigas fotorresistentes NR26-25000P debajo de a d =2 μm, b 2,5 μm, c 3 micras, d 3,5 micras, e 4 μm y f 5 µm; Haz fotorresistente SU-8 2100 por debajo de g d =2 μm, h 2,5 μm, i 3 micras, j 3,5 μm y k 4 micras; l las funciones de espesor de exposición frente a ancho de línea en simulación sin absorción, NR26-25000P y SU-8 2100 y simulaciones con coeficiente de absorción α =0,0374 μm −1 , donde el recuadro muestra la vista inclinada de vigas suspendidas SU-8. El grosor de las vigas aumenta con el ancho de línea del patrón de máscara. Las barras de escala son de 50 μm

Luego, introducimos el coeficiente de absorción α en modelo óptico y realizar los cálculos con la fórmula (8). Los resultados bajo α =0,0374 μm −1 (el coeficiente de absorción de NR21-25000P a 365 nm, probado por un espectrofotómetro UV-visible, UV 2600, Shimadzu Co., Ltd.) se muestran en la Fig. 4l, donde la línea ajustada con R 2 =0,986 concuerda bien con los resultados experimentales de NR26-25000P. Por lo tanto, nuestro método está disponible para casi todos los tipos de fotorreservantes negativos gruesos para fabricar estructuras suspendidas con exposición en un solo paso, en las que la profundidad de exposición se puede guiar a través de simulaciones.

La Figura 5a-c muestra los variados patrones de conexión cruzada y los resultados de simulación correspondientes en z =15 micras. Se apilan tres líneas una al lado de la otra para fabricar una viga suspendida ancha, donde el ancho de la línea y el ancho del intervalo son 2 μm. El patrón de conexión cruzada con un círculo de 20 μm se utiliza para fabricar un pilar para soportar las vigas suspendidas (Fig. 5a). Los patrones de conexión cruzada hueca están diseñados para fabricar mallas suspendidas, como se muestra en la Fig. 5b, c. Las conexiones de fotorresistencia NR26-25000P obtenidas se muestran en la Fig. 5d-f, donde se pueden observar claramente las texturas superficiales en las conexiones cruzadas junto con las vigas, de acuerdo con las simulaciones (Fig. 5a-c). Las mallas suspendidas con los tres tipos de conexiones cruzadas se muestran en la Fig. 5g – i, y los pilares de soporte también se obtienen como se esperaba (Fig. 5g). La Figura 5h ilustra los pilares delgados debajo de las conexiones transversales, debido a los patrones densos con una proporción alta. El patrón de conexión cruzada en la Fig. 5c posee una relación de trabajo más baja, donde la intensidad de la luz es débil, lo que resulta en una malla completamente suspendida (Fig. 5f). Por lo tanto, la relación de los patrones de conexión cruzada se puede reducir para fabricar estructuras suspendidas completas, mientras que los pilares de soporte se pueden formar fácilmente con una conexión sólida. Mientras tanto, el ancho del haz también se puede controlar ajustando el número de patrones de líneas apiladas.

Diferentes patrones de conexión cruzada con NR26-25000P. un - c Tres patrones de conexión cruzada en la máscara y los resultados de simulación correspondientes en z =15 μm, donde el ancho de la línea es de 2 μm con un espaciado de 2 μm y z es la distancia entre el plano de sección y la máscara de la foto. d - f Las texturas en la conexión cruzada fotorresistente obtenida y los haces anchos, donde las barras de escala son de 20 μm. g Las mallas suspendidas con pilares de soporte. h Las mallas suspendidas con pilares de soporte delgados, donde los pilares resultan de los patrones de conexión cruzada densos con alta relación. yo Los patrones de malla suspendidos completos. Las barras de escala en g - yo son de 100 μm

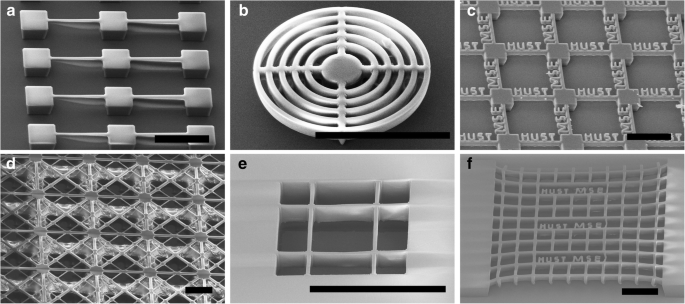

También se han fabricado algunas microestructuras complejas en 3D mediante un método de exposición única (Fig. 6a-c, e, f) o de dos pasos (Fig. 6d). Las vigas suspendidas con un grosor de gradiente se muestran en la Fig. 6a, donde el ancho de los patrones de línea varía de 2 a 4 μm y de 4 a 6 μm en las dos regiones. El grosor de la capa suspendida aumenta con el aumento del ancho de la línea, en línea con los resultados mostrados en la Fig. 4. Los anillos concéntricos suspendidos y los patrones de palabras suspendidas también se pueden preparar fácilmente (Fig. 6b, c). Al combinar los dos procesos de exposición, se han integrado dos capas suspendidas con NR26-25000P, como se muestra en la Fig. 6d. Después de que se completa la primera exposición, la segunda capa se reviste por rotación sobre la primera capa y se expone. Las mallas apiladas se logran después de dos procesos de exposición seguidos de un proceso de revelado. Dado que la segunda exposición puede dañar la primera capa, las estructuras deben optimizarse cuidadosamente para fabricar estructuras suspendidas multicapa más excelentes. También se han logrado con éxito las mallas suspendidas de fotorresistencia SU-8 con patrones de palabras (Fig. 6d-f), aunque es más difícil que el NR26-25000P controlar los parámetros de exposición debido a la alta transparencia.

Estructuras fotorresistentes suspendidas en 3D. un Vigas suspendidas con gradiente de espesor, b anillos concéntricos suspendidos, c estructuras de palabras suspendidas y d mallas suspendidas multicapa, donde el fotorresistente es NR26-25000P. e Malla SU-8 suspendida. f Mallas SU-8 suspendidas con patrones de palabras. Las barras de escala son 100 μm. Las estructuras suspendidas en d se logra mediante una exposición de dos pasos, y los otros se fabrican con una exposición de un paso

En comparación con trabajos anteriores [2, 11, 22, 23], formamos un modelo de distribución de intensidad de luz en 3D en la fotorresistencia utilizando la difracción de los patrones de máscara pequeña. Las estructuras suspendidas en 3D se pueden controlar y pronosticar bien mediante simulaciones. Aquí también se tiene en cuenta el coeficiente de absorción del fotorresistente. Las estructuras suspendidas con varios espesores, como las vigas en pendiente, se forman fácilmente mediante la exposición en un solo paso. Además, el proceso de exposición se realiza con una máscara ordinaria en un modo de exposición por contacto típico, y no se necesitan máscaras o equipos especiales, lo que muestra una excelente compatibilidad con una alta resolución de fabricación.

Estructuras de carbono pirolítico

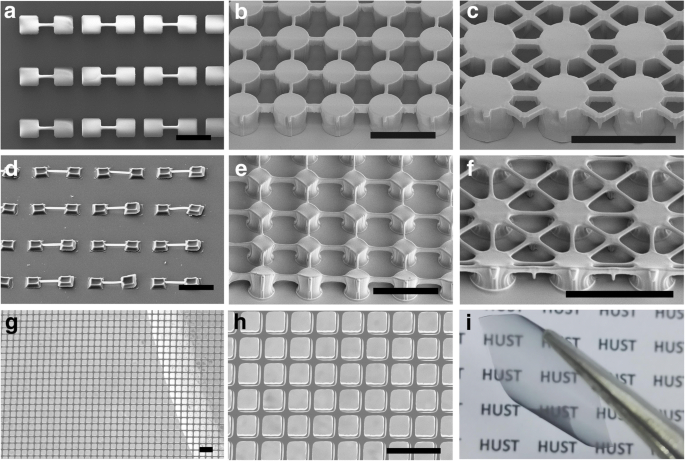

SU-8 es un precursor típico para la fabricación de microestructuras de carbono, mientras que otros fotorresistentes como NR26-25000P no pueden sostener las estructuras a altas temperaturas. La Figura 7a-c muestra las estructuras de SU-8 suspendidas, mientras que las correspondientes estructuras de carbono pirolítico se presentan en la Figura 7d-f. Se produce una gran contracción durante el proceso de pirólisis debido a las múltiples reacciones concurrentes, que incluyen deshidrogenación, ciclación, condensación, transferencia de hidrógeno e isomerización [8, 28]. Por tanto, existirá una tensión residual considerable en las estructuras pirolíticas, especialmente en las estructuras asimétricas. Las vigas de carbón pirolítico se encogerán y tirarán de los pilares en ambos extremos, provocando grietas en la parte inferior (Fig. 7d). En cuanto a las mallas a gran escala, la tensión mantiene un equilibrio relativo en cada dirección y no se encuentran grietas obvias en las estructuras de carbono pirolítico (Fig. 7e, f). Se logran mallas de carbono independientes con un tamaño de 12 mm × 20 mm, como se muestra en la Fig. 7g – i. La resistencia laminar de las mallas de carbono es de aproximadamente 182 Ω / sq, y la transmitancia de luz alcanza ~ 67% en toda la longitud de onda. Las mallas de carbono preparadas con conductividad y transparencia superiores se pueden aplicar en células solares de perovskita como electrodo [29,30,31], ofreciendo un método disponible para fabricar células solares semitransparentes. Además, las mallas de carbono preparadas poseen una excelente flexibilidad, lo que demuestra un gran potencial en las aplicaciones de electrodos transparentes flexibles.

Mallas suspendidas SU-8 y mallas de carbono pirolítico. un Vigas SU-8 suspendidas. b , c Mallas SU-8 suspendidas con pilares de soporte. d Vigas de carbono suspendidas, donde quedaron grandes tensiones en las estructuras de carbono y se produjeron grietas en la base del pilar. e , f Mallas de carbono suspendidas. g Malla de carbono autoportante después de la pirólisis. h Ampliación de la malla de carbono autoportante. yo Una malla de carbono autoportante de 12 mm × 20 mm, que presenta buena flexibilidad y transparencia. Las barras de escala son 100 μm

Conclusiones

En resumen, demostramos la fabricación de estructuras suspendidas a través de un nuevo método de litografía por difracción basado en máscara de un solo paso. Se simuló la distribución de la intensidad de la luz 3D en la fotorresistencia, mostrando que la profundidad de exposición aumentaba con el aumento del ancho de los patrones de línea debajo de d <5 μm. Este fenómeno podría utilizarse para fabricar estructuras suspendidas con un espesor definido de fotorresistente SU-8, que era casi transparente y difícil de formar estructuras suspendidas con litografía en escala de grises. Los experimentos correspondientes también se llevaron a cabo aquí. Descubrimos que el grosor de los haces SU-8 suspendidos estaba muy cerca de los resultados de la simulación, mientras que el del NR26-25000P era mucho más delgado que la profundidad de exposición en las simulaciones. Esto fue causado por la propiedad de alta absorción de luz del NR26-25000P. Luego, se introdujo el coeficiente de absorción de la fotorresistencia en el modelo óptico y los resultados de la simulación coincidieron bien con los experimentos. Se diseñaron tres patrones de conexión cruzada diferentes para fabricar mallas 3D suspendidas con o sin pilares de soporte, y las texturas de la superficie se replicaron bien. También se lograron con éxito mallas con pilares y mallas suspendidas completas. Otras estructuras fotorresistentes suspendidas en 3D complejas, incluidas vigas suspendidas con espesor de gradiente, anillos concéntricos suspendidos y estructuras de palabras suspendidas, se obtuvieron a través de la litografía de difracción basada en máscara de un paso.

Las estructuras suspendidas de carbono y las mallas de carbono independientes se fabricaron además con un proceso típico de pirólisis de dos pasos. Las estructuras de carbono 3D suspendidas podrían aplicarse en electrodos electroquímicos, supercondensadores y sensores debido a su gran área de superficie. Las mallas autoportantes exhibieron una conductividad, flexibilidad y alta transparencia excelentes. Por lo tanto, desarrollamos un método simplificado y prometedor para la fabricación de estructuras suspendidas en 3D y mallas de carbono, que mostró un gran potencial en las aplicaciones de electrodos transparentes, células solares semitransparentes y dispositivos de almacenamiento de energía.

Abreviaturas

- 3D:

-

Tridimensional

- C-MEMS:

-

Sistemas microelectromecánicos de carbono

Nanomateriales

- VISTA:Para ciegos

- Los científicos de IBM inventan un termómetro para nanoescala

- La importancia de los modelos CAD para proyectos de fabricación de metal

- ¿Cuáles son las ventajas del acero inoxidable para proyectos de fabricación?

- ¿Cuáles son las ventajas del recubrimiento en polvo para proyectos de fabricación de metal?

- 5 consejos para elegir la empresa de fabricación personalizada adecuada

- Las mejores maneras de preparar su taller de fabricación para una nueva máquina

- ¡Gracias por los recuerdos!

- ¿Cómo seleccionar los materiales de placa apropiados para la fabricación de PCB flexibles?

- Un enfoque en las pautas de diseño importantes para facilitar la fabricación de PCB

- Los beneficios del arenado para su proyecto de fabricación de metal personalizado