Cómo aplicar la estrategia de mantenimiento correcta a sus activos

Muchas empresas han implementado recientemente iniciativas de confiabilidad orientadas a optimizar la función de mantenimiento en sus plantas. Algunos tienen éxito; sin embargo, la mayoría admitirá que no se dieron cuenta de los beneficios esperados.

Hay muchos enfoques para implementar con éxito un programa de confiabilidad y una estrategia de mantenimiento. Analicemos un modelo probado para mejorar el programa de mantenimiento basado en la confiabilidad de una empresa mediante la optimización de las tareas de mantenimiento centradas en la eliminación de fallas.

Comencemos asumiendo que estamos tratando con una planta grande con muchos programas ya implementados mientras intentan avanzar hacia el mantenimiento basado en confiabilidad. Se utiliza un sistema de administración de mantenimiento computarizado (CMMS) para administrar la operación, se ha creado un gran programa de mantenimiento preventivo (PM) basado en inspecciones y se ha implementado un programa de mantenimiento predictivo (PdM) relativamente grande para monitorear la condición de los activos.

Existen muchas de las piezas del rompecabezas de la confiabilidad, pero no se han obtenido mejores resultados en cuanto a costos y confiabilidad porque no se ha considerado la integración de los sistemas separados, dejando cada sistema sub-optimizado.

A menudo, las organizaciones consideran programas como los enumerados anteriormente como programas "independientes". Sin embargo, si hay un esfuerzo concertado para refinar e integrar todos los programas que ya están en funcionamiento, normalmente veremos aumentos en la efectividad general del equipo (OEE) con una reducción significativa en el gasto de mantenimiento.

Dónde empezar al desarrollar una estrategia de mantenimiento

Por lo general, el éxito se mide por la mejora de los resultados de la empresa. Para lograr el éxito financiero de cualquier proyecto, se deben comprender los factores clave de costos que aborda el proyecto. Por ejemplo, una planta puede medir tipos de trabajo (preventivo, predictivo, fallas y modificaciones), mano de obra y materiales.

Supongamos que estamos ante una planta en la que aproximadamente el 15% del trabajo es predictivo, el 35% es preventivo, el 25% es una falla inesperada y aproximadamente el 15% del MP está en mora cada mes. Además, la organización puede tener una gran superposición entre las actividades de mantenimiento preventivo y predictivo. La superposición cuesta dinero y ocurre por una razón específica. Es importante comprender el motivo antes de desarrollar una estrategia de mantenimiento.

Las plantas pueden pasar muchos años creando programas de mantenimiento preventivo y se les anima a crear MP porque se les recompensa por la reducción de fallas cuando se implementa un proceso de MP. Con el tiempo, estos sistemas de PM crecerán para incluir inspecciones para todo tipo de fallas.

Puede haber una experiencia negativa relacionada con una falla, que requiera la adición de un PM. Se establecerá la frecuencia y se aplicará el PM a cada equipo que sea similar al que falló. Las consecuencias o la naturaleza de la falla generalmente se ignoran porque no tienen relación con las reuniones con los superiores para explicar la falla.

La máquina falló, el jefe está descontento y PM hace que el jefe sea menos infeliz. Con el tiempo, el número de MP aumenta hasta el punto de que muchos no se completan; incluso con un programa extenso de PM, todavía hay fallas que no se pueden eliminar.

Una planta comenzaría un programa de PdM monitoreando algunas piezas de equipo altamente crítico con análisis de vibración (donde generalmente hay cierto éxito). Por supuesto, el éxito es una recompensa positiva y, para aumentar ese éxito, el programa crecerá.

Si la organización tiene mucho apoyo corporativo para la implementación de PdM, normalmente aplicaría la tecnología al 50% de sus activos conocidos y usaría todas las tecnologías disponibles. Para determinar cuántos activos monitorear, la planta debe determinar cuántos tecnólogos puede respaldar y luego comprar el equipo necesario para realizar el trabajo.

En ningún caso, ni en la implementación de PM ni de PdM, se evaluaron los modos de falla, los efectos o las consecuencias de la falla para determinar la rentabilidad o incluso la viabilidad de la tarea de mantenimiento para predecir o eliminar realmente las fallas.

Por ejemplo, una planta puede usar una tecnología predictiva para monitorear los rodamientos, pero con frecuencia envía un mecánico para derribar un activo e inspeccionar los mismos rodamientos. La ridiculez de esto puede parecer fundamental. Sin embargo, es común en la industria. Debido a esto, primero debemos discutir la metodología de la estrategia de mantenimiento antes de describir los pasos de implementación.

Los principios utilizados para corregir tales ineficiencias son:

-

Todas las tareas de mantenimiento deben abordar un modo de falla específico

-

Utilice la tarea menos costosa y más efectiva para mantener el activo

-

El intervalo de la tarea de mantenimiento será tal que aborde la falla en el punto óptimo en el ciclo de falla de ese activo

-

El costo total de la falla debe exceder el costo de las tareas para mantener el activo

-

La PM debería ser, en última instancia, una renovación basada en el tiempo, no una inspección

-

Las fallas creadas al operar un activo fuera de su capacidad no se pueden mantener. El activo debe ser rediseñado

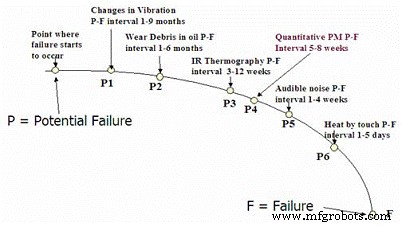

Para ilustrar este enfoque, echemos un vistazo rápido a la curva P-F que se muestra en la Figura 1. El autor John Moubray usa la curva P-F en su libro "Mantenimiento centrado en la confiabilidad II" para demostrar la puntualidad y efectividad de las tareas de PdM.

Se han colocado puntos a lo largo de la curva para representar un período de tiempo (FP) desde el punto de detección de defectos P hasta el punto de falla funcional F.La lógica nos dice que cuanto más largo sea el período de advertencia, más fácil es respaldar el esfuerzo de planificación y programación necesario para una organización de mantenimiento eficiente y basada en la confiabilidad.

Lo que podemos ver fácilmente al estudiar esta curva es que las tareas de PdM tienen la capacidad de identificar las condiciones que crean fallas en un intervalo P-F más largo que las tareas de PM. Además, la tarea PdM puede ser más adecuada para identificar el modo de falla.

Un análisis más detallado de la mano de obra necesaria para realizar el trabajo nos muestra que, desde un punto de vista financiero, las tareas de PdM, en promedio, son una cuarta parte del costo de una tarea de PM utilizada para detectar el mismo modo de falla. Además, se ha demostrado que la PM introduce fallas que de otra manera no ocurrirían. Este fracaso temprano a menudo se conoce como mortalidad infantil.

Un impacto financiero adicional, y a menudo el mayor, es el tiempo de inactividad de la producción. Las tareas de PdM generalmente se realizan mientras el equipo está en funcionamiento y el trabajo correctivo identificado por la tecnología PdM se programa al mismo tiempo que otras tareas correctivas de alto valor. Las inspecciones de PM normalmente requieren que el equipo se apague.

Figura 1:La curva PF, del libro de John Moubray “Mantenimiento centrado en la confiabilidad II "

Como puede ver, la decisión más económica, y la que tiene más sentido técnico, es mantener el activo utilizando los siguientes recursos, en orden, según corresponda:

- Monitoreo de procesos

- Tecnologías PdM

- Tareas dirigidas (PM) basadas en tiempo / medidor

Alineación de tareas de mantenimiento con fallas

Las fallas se pueden agrupar en las siguientes tres categorías. Comprender estas categorías es fundamental al asignar tareas de mantenimiento.

- Inducido

- Intermitente

- Desgaste

Fallos inducidos son el resultado de una fuerza externa que causa el modo de falla. Por ejemplo, una planta puede ejecutar el proceso de producción de tal manera que los activos se vean forzados prematuramente a una situación de falla potencial, o una condición de pie cojo en un tren de equipos que cause una desalineación del acoplamiento eventualmente conduzca a una falla del rodamiento interior.

Si bien el monitoreo de procesos y PdM puede ayudar a detectar estas fallas potenciales (eliminando así una parada no programada), es importante comprender que se debe reconocer la falla inducida y realizar un análisis para determinar la causa raíz. Solo entonces actuaremos de manera proactiva y haremos la transición a una organización de mantenimiento basada en la confiabilidad.

Fallos intermitentes puede suceder en cualquier momento. Algunos pueden utilizar el término "aleatorio"; sin embargo, la implicación es que no se puede determinar el tiempo medio entre fallas (MTBF). Estos difieren de los fallos inducidos porque normalmente ocurren lo suficientemente arriba en la curva P-F como para que la reparación se pueda planificar y programar de forma eficaz. Una planta puede detectar mejor estos modos de falla mediante el monitoreo de procesos y PdM cuando sea posible.

Muchas plantas también encuentran que los PM no son efectivos para determinar el inicio de fallas, ya sea en fallas inducidas o intermitentes y, por lo tanto, una pérdida de capital. Con demasiada frecuencia, una planta puede optar por aumentar las frecuencias de MP o, lo que es peor, escribir y programar nuevos procedimientos para intentar mitigar estas fallas. Esto es lo que en última instancia conduce a un programa de mantenimiento ineficaz, costoso y fuera de control.

Fallos por desgaste tienen un MTBF conocido y ocurren cuando se agota la vida útil de un componente. Estos tipos de modos de falla a menudo se detectan a través del proceso y el monitoreo de PdM. Sin embargo, la renovación basada en el tiempo suele resultar la estrategia de mantenimiento más eficaz.

La definición de PM

Un PM, por definición, es una actividad de reparación / reemplazo que restaurará la funcionalidad o la vida útil de un activo a su estado original. Otros tipos de MP son las tareas de detección de fallas o de evaluación de condiciones. Una planta implementaría una tarea de detección de fallas cuando las consecuencias de la falla o los riesgos asociados con la falla son tolerables; estas tareas también son útiles para encontrar fallas ocultas. Un método para encontrar fallas es probar el equipo de la planta en espera con cierta frecuencia para asegurarse de que no haya fallado mientras está inactivo.

Las tareas de evaluación de condiciones se realizan para determinar la tasa de falla de un componente. Cuando las organizaciones eligen realizar tareas de evaluación de la condición, es con el entendimiento de que la evaluación de la condición se utiliza para tratar de determinar el MTBF. Aplicado correctamente, debe ser de naturaleza cuantitativa. Es decir, se toma una medida de precisión y se compara con los criterios establecidos que definen cuándo es necesario el reemplazo. Hay dos razones principales por las que una planta establecería medidas cuantitativas.

-

Se minimizan las diferencias de habilidades artesanales.

-

Tendencia de la tasa de desgaste. Siempre que sea posible, se deben definir niveles de advertencia o alerta (condición amarilla) y niveles críticos o de acción (condición roja).

Implementación de estrategias de mantenimiento

Se puede desarrollar un conocimiento profundo de las fallas potenciales de cada pieza de equipo a través del análisis de modos y efectos de falla (FMEA) para cada tipo de equipo en la planta. Las plantillas de FMEA se pueden desarrollar a nivel de clase / subclase / calificador (es decir, bomba / centrífuga / acoplada o bomba / centrífuga / accionada por correa). Se pueden lograr ahorros de tiempo significativos mediante el desarrollo de plantillas. Con cada tipo de equipo, una planta debe poder responder las siete preguntas básicas de RCM.

- ¿Cuál es su función?

- ¿Cuáles son las fallas funcionales?

- ¿Cuáles son los modos de falla?

- ¿Cuáles son los efectos de esas fallas?

- ¿Cuáles son las consecuencias?

- ¿Cómo se puede mitigar la falla?

- ¿Qué pasa si no se puede encontrar una tarea adecuada?

Al responder la Pregunta 6, considere una ruta lógica para utilizar los tres recursos:monitoreo de procesos, monitoreo de PdM y PM, en ese orden, como se describió anteriormente.

Una vez que se completan los AMFE, se pueden aplicar a nivel de activos. Esta revisión más detallada se relaciona con los criterios de clasificación de criticidad para determinar si las consecuencias de la falla son lo suficientemente grandes como para realizar la tarea. Esta es realmente una regla de decisión económica:"¿Es el costo de la falla mayor que el costo de mitigarlo?" Es extremadamente importante tener en cuenta esto, ya que el objetivo de estos programas es reducir el costo de mantenimiento mientras se mantiene una alta utilización de activos.

Ahora una planta puede definir y comunicar parámetros de proceso y reconstruir e implementar rutas PdM. Por ejemplo, una planta puede emplear:monitoreo de vibraciones de baja y alta velocidad, termografía eléctrica y mecánica, análisis de circuitos de motores, análisis de aceite y pruebas de espesor de END. Las tareas de PM existentes que cubren los mismos modos de falla que ahora se están definiendo con las tareas de PdM pueden eliminarse del sistema.

Ejemplo de estrategia de mantenimiento

Si una planta determina que un PM es la forma más eficaz de mitigar la falla, se reemplaza el componente desgastado. Por ejemplo, si se cierra un transportador de tornillo para un PM que se ocupa de los cojinetes de suspensión, los cojinetes se reemplazarían en lugar de inspeccionarlos para determinar si es necesario reemplazarlos.

Este enfoque se adopta a menudo porque el costo de cerrar la línea y la mano de obra necesaria para desmontar el equipo para su inspección es mayor que el costo de unos pocos cojinetes de suspensión. Una vez que se completan las reparaciones, los cojinetes retirados podrían inspeccionarse "en el banco" para ayudar a definir mejor el MTBF y, por lo tanto, "modificar" las frecuencias de las tareas si se justifica. Esto elimina casi todas las tareas del tipo de evaluación de condiciones.

La frecuencia de la MP está determinada por el historial de las órdenes de trabajo y el conocimiento del oficio. Si hay una pregunta sobre el MTBF, cualquier planta elegirá la duración más larga para establecer la frecuencia de PM. ¿Por qué deberían elegir la duración más larga para la tasa de fallas?

Uno podría pensar que esto causará alguna falla, pero piénselo de esta manera:si cada MP se ingresa de manera conservadora y se realiza en un intervalo corto y seguro, tomará mucho tiempo saber si dimensionamos correctamente el sistema de MP. Si cada MP se establece en un intervalo que, a nuestro leal saber y entender, es el intervalo verdadero, se cometerán algunos errores, pero esto se hará evidente con relativa rapidez.

Este puede ser un gran salto para algunas plantas. Sin embargo, para lograr grandes avances en la mayoría de los esfuerzos de confiabilidad, este será el método correcto. Si se pierden algunas frecuencias, podrán aceptar temporalmente fallas y mejorar con el tiempo. El éxito dependerá de si las frecuencias parecen haber sido configuradas apropiadamente y si las fallas inesperadas no aumentan.

Los resultados

Este enfoque generalmente da como resultado lo siguiente:

-

Durante las etapas iniciales, los costos de mantenimiento bajarán y continuarán haciéndolo.

-

La dotación de personal de mantenimiento total disminuirá significativamente en comparación con los niveles anteriores al proyecto y seguirá disminuyendo. Esto generalmente se logra mediante la eliminación de contratistas).

-

Retorno significativo de la inversión del proyecto (es decir, el desempeño de los primeros tres meses devolvió más de la mitad de los costos totales del proyecto).

-

Serán posibles grandes paradas para permitir la instalación de nuevos equipos de capital mientras que la OEE para la instalación no disminuya.

-

El equipo se pone fuera de servicio con mucha menos frecuencia debido a los MP.

-

El número de tecnólogos predictivos aumenta al igual que el porcentaje de activos monitoreados por condición. Debido a la profundidad de la cobertura de monitoreo de condición, el monitoreo continuo asegura que la confiabilidad de la planta no se vea comprometida debido al proyecto.

Muchas plantas y gerentes identifican herramientas y sistemas que pretenden remediar los problemas de confiabilidad de una instalación. Implementados de forma independiente, las herramientas y los sistemas son simplemente módulos agregados que aumentan los costos sin aumentar la confiabilidad de la planta. La verdadera confiabilidad se logra cuando se aplican los métodos más rentables a los activos en la planta, maximizando así el esfuerzo de mantenimiento con el mínimo costo total para la empresa.

“Economía de fuerza” es un término militar que se usa para describir la técnica de usar solo la fuerza necesaria para derrotar al enemigo. En el mundo de la confiabilidad, el enemigo es el tiempo de inactividad, la mano de obra, el reproceso y los costos de materiales. Para competir a nivel mundial, debemos utilizar el principio de "economía de fuerza" para garantizar que nuestras plantas funcionen de manera confiable al máximo rendimiento con costos totales mínimos. Una estrategia integrada de mantenimiento y confiabilidad para plantas y equipos es una parte clave para lograr este objetivo.

Timothy White presentó este artículo en la conferencia de Noria Corporation en Nashville, Tennessee. Para obtener más información sobre conferencias y eventos educativos de Noria, visite conference.reliableplant.com.

Mantenimiento y reparación de equipos

- FRACAS:Cómo hacer que la falla del equipo sea tu amigo

- Cómo medir el éxito de su equipo de mantenimiento y contar la historia de sus victorias

- La guía esencial para elegir una estrategia de mantenimiento para sus activos

- ¿Debería el mantenimiento reactivo ser parte de su estrategia de mantenimiento?

- ¿Qué tan fáciles de mantener son sus activos?

- Cómo justificar el costo de un CMMS

- ¿Cómo está cambiando el rol del administrador de mantenimiento?

- 4 razones por las que la implementación de su CMMS será un fracaso

- Cómo mantener su equipo de fabricación industrial

- Cómo prolongar la vida útil de sus embragues Marland

- Cinco formas de prolongar el valor de sus activos