FRACAS:Cómo hacer que la falla del equipo sea tu amigo

El fracaso es a menudo una mala palabra en mantenimiento. Su departamento se muerde cuando el equipo se descompone. Y la medición en función de las métricas de tiempo de inactividad convierte a cualquier equipo en el pecado máximo.

Eso es improductivo. Peor aún, es injusto. Hay algunas cosas que simplemente no puede controlar, como la antigüedad, el diseño o el error del usuario de los activos. Y el fracaso puede ser un recurso valioso.

“Necesitas fallar para mejorar”, dice Thibaut Drevet, ingeniero de soluciones en Fiix y ex ingeniero industrial y de mantenimiento. "La falla lo ayuda a comprender los sistemas que está manteniendo, cómo operan y cómo puede mantenerlos".

Este artículo explora cómo puede usar un FRACAS para aprovechar el poder de las fallas y usarlo para ayudar a su empresa a aumentar la producción.

¿Qué es FRACAS?

FRACAS significa sistema de informe, análisis y acción correctiva de fallas. Es un sistema de informes de circuito cerrado para controlar y eliminar fallas de equipos con tres componentes principales:

- Informe de fallas (identificación de fallas de activos)

- Análisis de fallas (aprender de las fallas)

- Corrección de fallas (tomar medidas para corregir la falla y evitar que vuelva a suceder)

Un FRACAS tiene en cuenta el historial del rendimiento del equipo para encontrar fallas comunes y determinar la mejor manera de manejar futuras averías. También informa su estrategia de mantenimiento de confiabilidad, desde el diseño hasta la programación.

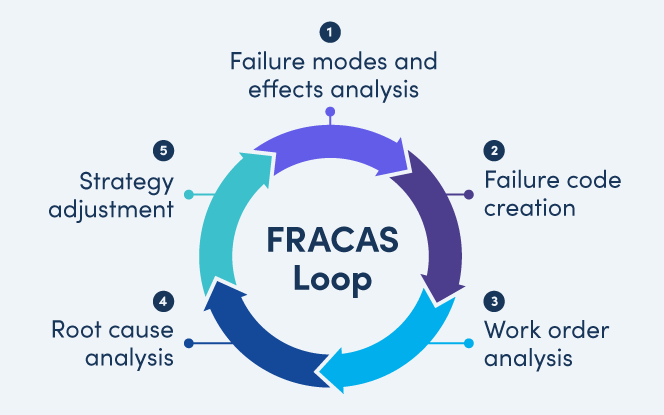

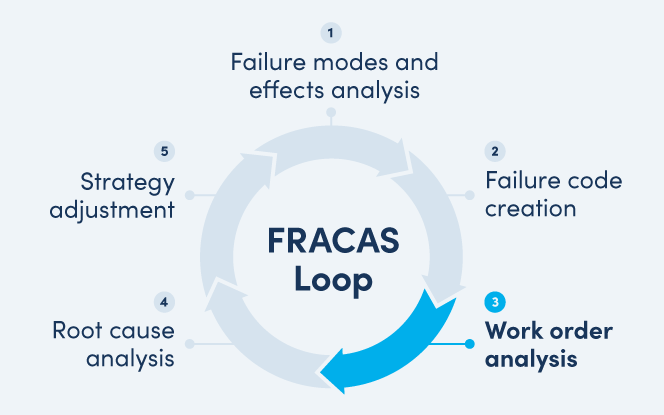

Cómo crear un FRACAS usando el bucle FRACAS

El bucle FRACAS es un conjunto de procesos que lo ayudan a informar, analizar y corregir fallas. Estos procesos siempre se repiten para que pueda encontrar, aprender y corregir fallas continuamente.

El ciclo FRACAS tiene cinco actividades principales:

- Modos de falla y análisis de efectos

- Creación de código de falla

- Análisis de la orden de trabajo

- Análisis de la causa raíz

- Ajuste de la estrategia

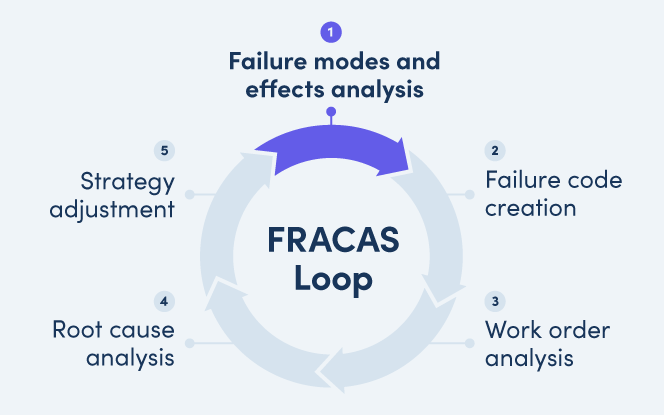

Análisis de efectos y modos de falla

Un análisis de modos y efectos de falla (FMEA) es un plan para cuando ocurra lo peor. Es una lista de todas las formas en que el equipo puede fallar, el impacto de cada falla y qué hacer al respecto.

Un FMEA se compone de 10 elementos principales:

- Componente de activos

- Modos potenciales de falla

- Efectos potenciales de fallas

- Gravedad de la falla

- Causas potenciales

- Frecuencia esperada de fallas

- Procesos actuales para detectar y prevenir la falla

- Qué tan detectable es la falla

- El riesgo total de falla

- Acción recomendada

Descargue su propia plantilla de AMFE aquí

Un FMEA es una línea de base para el fracaso. Presenta todos los escenarios para que pueda priorizar la acción en función de la importancia, el impacto, la frecuencia y los recursos necesarios de los activos. también es un documento vivo. A medida que descubra más sobre fallas en sus instalaciones y cómo eliminarlas, su FMEA se modificará para reflejar los cambios. Es por eso que el bucle FRACAS siempre vuelve a este paso.

Creación de código de falla

Los códigos de falla traducen los problemas del equipo en una descripción muy breve que identifica la pieza, el defecto y la causa. Por ejemplo, un código de falla en un transportador de transferencia de velocidad variable podría ser:Cojinete, desgaste, falta de lubricación.

Hicimos un resumen completo de los códigos de falla hace un tiempo, pero aquí hay algunas prácticas recomendadas rápidas:

- Asegúrese de que cada parte tenga una convención de nomenclatura distinta. Si se confunden dos componentes similares, podría provocar problemas aún mayores.

- Clasifique los defectos en categorías para mantener las cosas simples, pero claras (es decir, según la condición, como desgaste, sobrecalentamiento, etc.).

- Si usa códigos precargados en un CMMS, use solo los más comunes. Cualquier valor superior a 10 suele ser demasiado y lleva a los técnicos a elegir la opción "otro" en lugar de perder tiempo buscando el código correcto.

- Use su FMEA para crear una lista inicial de códigos de falla clave. Valide esta lista con técnicos.

El seguimiento de los códigos de falla lo ayudará a ver las tendencias de las fallas a lo largo del tiempo. Le permite identificar cuáles ocurren con más frecuencia y causar la mayor pérdida para su empresa, de modo que pueda crear un plan para priorizarlos y eliminarlos.

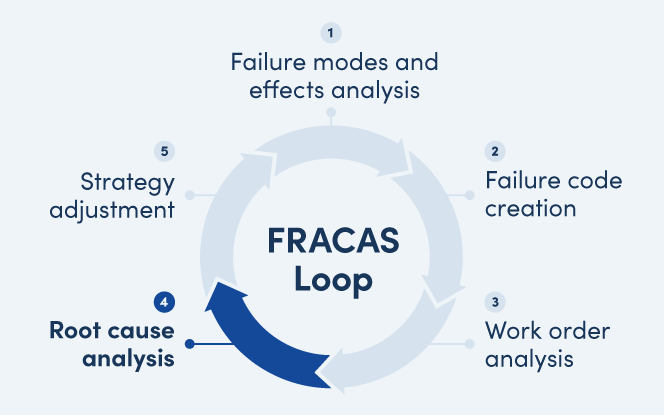

Análisis de órdenes de trabajo

Un fracaso es una molestia. Una docena de los mismos tipos de fallas es una tendencia que le está costando a su equipo una tonelada de dinero, interrumpe su programa y lo pone en el lado malo de la producción. Un análisis de la orden de trabajo es un paso en el ciclo de FRACAS que lo ayudará a detectar estas tendencias y resolverlas.

Una de las formas más fáciles de analizar los datos de fallas en las órdenes de trabajo es mirar los códigos de fallas y su frecuencia en las notas de finalización. Por ejemplo, digamos que hay cuatro piezas del mismo equipo que han experimentado 12 fallas en total durante seis meses. Debido a que estas máquinas generan dinero y requieren mucho tiempo para repararlas, la tasa de fallas saltará de la página.

Cuando observa estas fallas, ve que el código de falla más común (10 de 12 casos) fue agarrotamiento del cojinete por desalineación. Ahora sabes en qué problema concentrarte. También tiene una línea de base para medir su respuesta. Si los casos de esta falla se reducen a dos o tres en otros seis meses, todo lo que hizo está funcionando.

Hay muchas otras formas de utilizar los datos de fallas de las órdenes de trabajo. Cubriremos algunos de ellos a continuación, pero también puede consultar esta breve guía sobre cómo encontrar y usar datos de órdenes de trabajo.

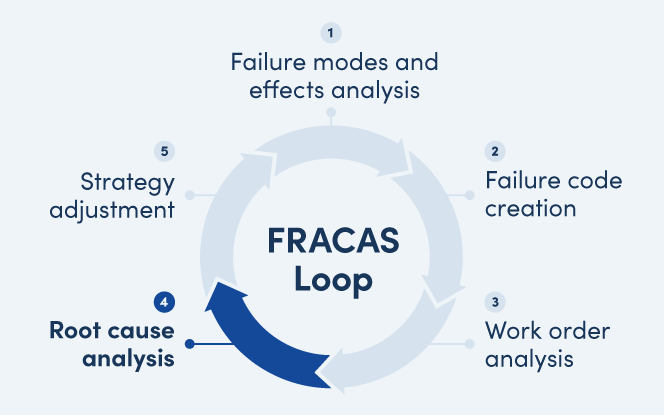

Análisis de la causa raíz

El análisis de la causa raíz no es una herramienta de resolución de problemas. Es una herramienta para aprovechar la solución de problemas. Usted y su equipo pueden arreglar un rodamiento desalineado sin un RCA. Pero tendrás que arreglarlo más de una vez. Y eso significa usar tiempo, presupuesto y repuestos más de una vez.

Un FRACAS solo es valioso cuando realiza mejoras duraderas que devuelven dinero a su bolsillo y tiempo a su agenda. Para eso está un RCA.

Cubrimos estrategias para realizar un análisis de causa raíz y creamos una plantilla de análisis de causa raíz completa que puede descargar, por lo que este artículo no cubrirá los puntos más finos de la realización de una RCA. Pero aquí hay un ejemplo de cómo integrar un RCA en un FRACAS usando el rodamiento desalineado de la sección anterior:

- ¿Por qué está desalineado el rodamiento? Porque el eje estaba desalineado.

- ¿Por qué se desalineó el eje? Porque la máquina no se montó correctamente.

- ¿Por qué la máquina se ensambló incorrectamente? Porque el técnico se apresuró a montarlo.

- ¿Por qué el técnico se apresuró a ensamblarlo? Porque no se les dio la cantidad de tiempo adecuada para el trabajo.

- ¿Por qué no se asignó suficiente tiempo para el trabajo? Porque la ventana para el mantenimiento de rutina antes de la producción era demasiado pequeña.

Lo más importante que debe recordar al hacer un RCA es no sacar conclusiones precipitadas y detener su investigación en seco, dice Thibaut.

"Es fácil asumir que la causa simple es la razón por la que un activo se descompuso", dice Thibaut. "Es por eso que necesita un conjunto diverso de personas para contribuir a la RCA para tener diferentes puntos de vista e ideas, y así evitar estas suposiciones".

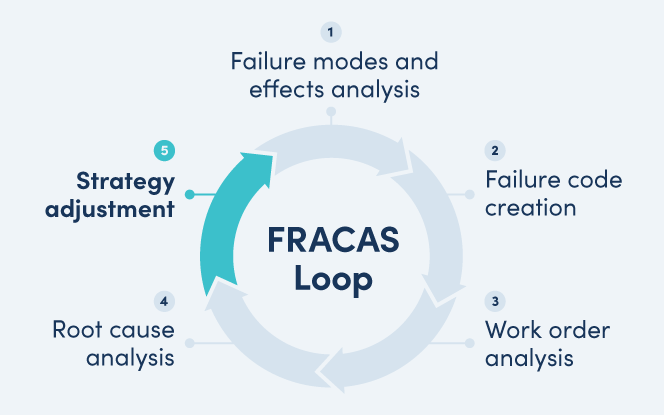

Ajuste de estrategia

Toda la información que recopile con el bucle de FRACAS no será muy importante si no actúa en consecuencia. Actuar no siempre se trata de grandes cambios. Puede ser tan pequeño como agregar instrucciones más específicas para aplicar lubricación a una orden de trabajo. Pero a veces se necesitan grandes ajustes, como contratar a un contratista para que realice tareas especializadas para las que su equipo no estaba capacitado.

Si bien cada respuesta será diferente, existen algunas estrategias comunes que lo ayudarán a corregir y prevenir fallas a largo plazo:

- Incluya técnicos en el proceso:los técnicos pueden ofrecer soluciones en las que no pensó. Dígales exactamente por qué está haciendo un cambio y cómo los beneficia. Esto aumenta la participación. Y muéstrales los resultados del cambio. Si un proceso modificado provocó una caída del 40% en las llamadas fuera del horario de atención, avíseles. Muestra aprecio por su trabajo y mejora la aceptación de cambios futuros.

- Supervise los resultados:si una estrategia no está funcionando, puede detectarla pronto y seguir ajustándose hasta que la haga bien. Esté atento al efecto dominó. Un cambio puede ser bueno para un área de su operación, pero quitarle importancia a otra. Por último, realice un seguimiento de sus historias de éxito para obtener la aceptación y el presupuesto de su gerente cuando lo necesite.

- Empiece de a poco y amplíe lentamente:si es necesario realizar grandes cambios, no los haga todos a la vez. Concéntrese en una parte del cambio general. Por ejemplo, si está tratando de obtener algunas horas adicionales de tiempo de mantenimiento en el equipo (a expensas de la producción), comience con una máquina. No solo será más fácil implementar su plan, sino que también les dará a las personas tiempo para adaptarse al cambio.

Cerrando el ciclo

Después de ajustar su estrategia, el ciclo de FRACAS comienza de nuevo. A continuación, se muestran algunas formas de completar el círculo de su estrategia para que pueda seguir encontrando y corrigiendo fallas:

- Actualice su FMEA para reflejar cualquier nueva falla que haya descubierto y el impacto de los cambios que haya realizado. Tal vez una falla ocurre con menos frecuencia o hay un nuevo procedimiento para manejar una falla en función del trabajo de su FRACAS.

- Audite sus códigos de falla. Agregue los códigos de falla nuevos y comunes que haya descubierto y elimine los códigos que ahora son menos frecuentes. Asegúrese de que los códigos que tiene sigan siendo relevantes, claros y útiles.

- Cree informes para realizar un seguimiento del impacto de los cambios que ha realizado. ¿El fracaso ocurre con menos frecuencia en las áreas que ha abordado? ¿Qué significa esto para los costos, la programación, etc.?

Cómo obtener buenos datos para un FRACAS

Los datos lo guían a través de cada paso de un FRACAS. Y como cualquier buena guía, sus datos deben ser confiables, lo que todos sabemos no siempre es así. Es posible que sus números nunca sean a prueba de balas, pero puede mejorar la calidad de la información con algunas acciones clave.

Cree una cultura en la que se comprenda el valor del mantenimiento

La mayoría de los errores de datos ocurren cuando los técnicos se apresuran, dice Thibaut. Apenas se les da tiempo para completar un trabajo antes de apresurarse al siguiente. En lugar de enfrentar la ira de la producción en esta situación, los técnicos dejan la entrada de datos para el final del día cuando sus recuerdos no son tan buenos. O lo omiten por completo.

Una cultura saludable, en la que todos en una planta comprendan el valor del mantenimiento, ayuda a contrarrestar esto.

"Todos deben comprender que el mantenimiento no es enemigo de la producción", dice Thibaut.

"Cuando todos entienden que el mantenimiento es necesario y beneficioso, permite a los técnicos tomarse su tiempo y registrar los datos correctamente".

Cree órdenes de trabajo claras y fáciles de completar

Es fácil culpar a los errores humanos de los datos incorrectos. Pero el error humano siempre tiene una causa más profunda. Uno de los más comunes es el de las órdenes de trabajo abrumadoras y poco claras.

Por ejemplo, sin imágenes, diagramas o convenciones de nomenclatura adecuadas, es fácil identificar erróneamente un componente. Esto podría desviar el análisis y la generación de informes de fallas futuras para ese activo y otros similares. Y no tener un proceso claro para informar y hacer un seguimiento de las fallas generalmente resultará en que no se tome ninguna acción.

Aquí hay un excelente paquete de inicio para crear órdenes de trabajo de clase mundial que respalden un FRACAS efectivo:

- Dominar los fundamentos:órdenes de trabajo de mantenimiento

- Una breve guía para diseñar órdenes de trabajo que lo ayuden a superar sus objetivos

- Plantilla de orden de trabajo de mantenimiento

- Plantilla de registro de mantenimiento de equipos

- Lista de verificación de mantenimiento preventivo

Automatizar e integrar

La creación de excelentes órdenes de trabajo no eliminará por completo el error humano. Todos cometemos errores. Pero la tecnología hace menos de ellos. La instalación de software de monitoreo de condición en el equipo reemplazará la entrada manual de datos con medición automatizada.

Es fácil obtener una lectura incorrecta del medidor de un activo roto cuando lo registra manualmente. Quizás te tomó cinco minutos llegar a la máquina. En esos cinco minutos, la lectura del medidor cambió. Ahora está asociando la falla con la medición incorrecta.

Tener un software que registre las lecturas del medidor en tiempo real elimina este riesgo. Marca la lectura exacta en el momento del error para que esté seguro de que es correcta. Puede capturar y analizar toda esta información en un solo lugar integrando este sistema con su software de mantenimiento. También existe la ventaja adicional de poder activar el mantenimiento de inmediato en función de las lecturas del medidor.

Audite sus datos con frecuencia

Reserve tiempo cada mes para verificar sus datos y asegurarse de que sean precisos. Eso no significa revisar cada orden de trabajo y cada número para verificarlos. Realice verificaciones al azar, busque señales de alerta y hable con los técnicos para identificar dónde los azotes con lápiz pueden ser motivo de preocupación. Evite señalar con el dedo. A menudo, azotar con lápiz tiene más que ver con obstáculos externos que con el carácter o el nivel de habilidad de los técnicos. Algunas buenas preguntas para hacer incluyen:

- ¿Hay alguna inspección o tarea que se sienta innecesaria? Elimine esta tarea, reduzca su frecuencia o explique por qué es importante.

- ¿Tiene claro qué datos registrar y por qué es importante? Haga que todos estén en sintonía sobre qué medir y cómo (es decir, medir en minutos, no en horas).

- ¿Los datos son fáciles de registrar? Si no es así, ¿por qué? Descubra procesos que tenían sentido en el papel, pero que no funcionan en la práctica (es decir, una larga lista de códigos de falla o medidas que son difíciles de cuantificar).

Cómo usar FRACAS:5 informes de mantenimiento para ayudarlo a generar resultados

Encontrar y corregir una falla es genial. Encontrar y corregir una falla que impide que su empresa produzca más cosas y gane más dinero es aún mejor. Para hacer eso, necesita informes que encuentren este tipo de falla de activos. Aquí hay cinco para comenzar:

- Fallos después de la puesta en marcha

Las fallas que detienen la producción antes de que comience atrasan las operaciones. Este informe lo ayuda a identificar estas fallas dañinas y prevenirlas. - Costos de mantenimiento por código de falla

Calcule el costo de la mano de obra y las piezas para todos los códigos de falla en las órdenes de trabajo cerradas para identificar cuáles le están costando más y priorizarlos. - Horas de mantenimiento por código de falla

Cuando pasa tiempo reparando la misma falla una y otra vez, le quita tiempo a tareas que podrían evitar el tiempo de inactividad en otros lugares. - Fallos detectados mediante mantenimiento programado o no programado

Este informe lo ayuda a priorizar fallas recurrentes que causan un costoso mantenimiento reactivo. - Fallos por turno o sitio

Este informe lo ayuda a identificar los grandes problemas que existen con los procesos o la capacitación que, cuando se abordan, podrían generar grandes ganancias. Si un turno o un sitio tiene una tasa de fallas más baja, puede analizar lo que están haciendo de manera diferente y replicarlo en todos los turnos o sitios.

Cómo utilizar un FRACAS:ejemplos del mundo real y casos de uso para su empresa

Un FRACAS siempre corre el riesgo de ser un archivo más en su computadora. Eso es porque cambiará la forma en que usted y su equipo trabajan, lo cual no es fácil. Comprender qué problemas resuelve un FRACAS ayuda a aliviar estos dolores de crecimiento. A continuación, se muestran algunos ejemplos de la vida real de cómo un FRACAS puede ayudarlo a abordar algunos de los mayores problemas de su equipo de mantenimiento:

- A través de su FRACAS, ha descubierto que el equipo se descompone con mayor frecuencia cuando se utilizan piezas viejas para reparaciones o reemplazos. También puede ver cuánto cuestan estas fallas en mantenimiento total y pérdida de producción. Puede presentar un caso para obtener un mayor presupuesto de inventario para eliminar estas fallas.

- Un activo que rara vez se averió antes está fallando con más frecuencia y no sabe por qué. Un análisis de FRACAS revela que las fallas están sucediendo en un componente y comenzaron hace tres meses. Fue entonces cuando la línea comenzó a usar diferentes especificaciones de productos que el mantenimiento no conocía, lo que afectó la configuración de la máquina. Desarrolla un nuevo proceso para comunicar modificaciones de línea que reducen el tiempo de inactividad en varios sitios.

- Una revisión de los códigos de falla identifica tres tipos comunes de fallas. Solo tiene los recursos para abordar uno este trimestre. Se sumerge en su FMEA, informes de costos y análisis de causa raíz para encontrar la falla con el mayor impacto. Después de este éxito, asegura el presupuesto para contratar más técnicos para corregir las otras fallas que encontró.

Conclusión

La construcción de un FRACAS requiere tres ingredientes:datos, tiempo y compromiso. Necesita una gran cantidad de datos sobre la falla para encontrar su causa raíz y abordarla. Necesita tiempo para obtener estos datos. Y necesita el compromiso a largo plazo para capturar datos precisos y aplicar sus lecciones. Se necesita un tiempo para dominar estos elementos, así que comience con poco, haga un seguimiento de sus ganancias y no se rinda si no ve resultados inmediatos. El esfuerzo vale la pena el retorno de la inversión a largo plazo.

Mantenimiento y reparación de equipos

- Cómo aprovechar al máximo sus datos

- ¿Qué tan ecológico es su consumo de energía?

- Cómo proteger su equipo electrónico industrial de los rayos

- Cómo la reparación de equipos industriales le ahorra dinero a su empresa

- Cómo mantener su equipo de fabricación industrial

- Cómo funcionan los frenos enfriados por agua en su equipo industrial

- Cómo diseñar un programa de mantenimiento preventivo para su equipo

- Cómo hacer que la oficina de su planta de fabricación esté más organizada

- Cómo prevenir la corrosión en su equipo de metal

- Cómo evitar que el tren de rodaje se hunda

- Cómo mejorar la productividad de su equipo de construcción