Cómo utilizar las herramientas CBM para evitar fallas en los equipos

Una de las funciones cruciales de un ingeniero de confiabilidad es desarrollar y mantener un programa de mantenimiento predictivo y preventivo eficaz y duradero. Las principales expectativas de este tipo de programa son que una empresa pueda reducir el tiempo de inactividad no programado, aumentar la producción y mejorar la confiabilidad general del equipo. Es esencial comprender cómo funciona el equipo en una instalación y poder predecir y prevenir fallas antes de que ocurran. Los resultados de la combinación de estas tecnologías darán al ingeniero de confiabilidad una confianza aún mayor cuando se comunique con la gerencia cuando un activo se aproxima a una falla inminente.

Este artículo proporcionará una descripción general de la utilización de análisis de aceite, vibraciones y termográficos en combinación entre sí para evitar fallas en los equipos. Este tipo de enfoque, conocido como la "regla de tecnología dos de tres", le dará una confianza del 95 por ciento o más al ingeniero de confiabilidad cuando solicite sacar un activo de producción para realizar el mantenimiento necesario. Este artículo también proporcionará algunos ejemplos del mundo real de cómo dos tecnologías en conjunto pueden conducir a un diagnóstico adecuado del equipo. Esta regla de "dos de tres" se conoce como el "Informe de bomba" de ingeniería de confiabilidad. Este es un informe del grupo de ingeniería de confiabilidad que explica lo que sucede cuando dos de cada tres tecnologías reportan los mismos tipos de anomalías correlacionadas entre ellas. Este informe se utiliza para presentar a la gerencia cuando un activo necesita ser puesto fuera de servicio para mantenimiento.

Tecnologías de recuperación de la inversión y cómo se relacionan entre sí

En general, hay tres tecnologías aceptadas que se consideran las principales tecnologías de "recuperación". Son los siguientes:

- Análisis de aceite

- Análisis de vibraciones

- Termografía infrarroja

Estas tecnologías son esenciales para que un ingeniero de confiabilidad mantenga una "evaluación de condición" precisa. Un programa de monitoreo de condición integral y bien diseñado incorporará diferentes aspectos de las tecnologías existentes para mejorar el rendimiento del equipo, reducir la cantidad de fallas del equipo y el riesgo de tiempo de inactividad del equipo.

Tecnologías de recuperación de la inversión y los problemas que detectan

Análisis de vibraciones: Esta tecnología analiza la rotación a través de varias tendencias de formas de onda y reconocimiento de patrones. Los tipos de fallas que busca en los espectros de vibración para correlacionar con varias tecnologías son los siguientes:

- Desalineación por falla de los cojinetes (ventilador, bomba o motor)

- Bloqueo o falla del acoplamiento

- Desequilibrio (ventilador o motor)

- Resonancias (frecuencia de la correa, polea y alineación de la polea)

- Lubricación

- Eléctrico

- Estructural

- Cinturones

- Engranajes

Análisis de aceite: Examina las propiedades de los fluidos, los contaminantes y varios tipos de residuos de desgaste para determinar el estado de la máquina. Cada aspecto del análisis de aceite puede ayudar a correlacionar los problemas de la máquina mucho antes que cualquier otra tecnología. El análisis de aceite es comparable a un análisis de sangre en una máquina humana. Se ha dicho muchas veces que más del 70 por ciento de las fallas están relacionadas con el lubricante. Uno de sus beneficios es que detecta problemas tanto en el fluido como en la máquina. También puede detectar algunos defectos antes que otras tecnologías. A menudo se la denomina "primera línea de defensa" en lo que respecta a las tecnologías predictivas. Los informes de muestras de aceite definirán los siguientes elementos:

- La presencia de fluidos extraños o contaminantes superficiales destructivos

- El estado físico y químico general de los fluidos

- Presencia de materiales de desgaste de la máquina, cuánto y de qué tipo y morfología

Termografía infrarroja: La termografía detecta patrones de calor y mide la temperatura de los componentes eléctricos y mecánicos. La termografía puede detectar una diferencia de temperatura, un "punto caliente", debido a la resistencia eléctrica o al exceso de fricción. La termografía se puede utilizar en varias aplicaciones para comprender los problemas de humedad, grosor, unión, capacitancia y fricción. La termografía también puede detectar problemas a través de la pérdida de calor de los equipos mecánicos. La mayoría de las termografías de imágenes infrarrojas son cualitativas.

Los tipos de anomalías que busca al correlacionar datos con otras tecnologías son los siguientes:

- Motores

- Cojinetes

- Acoplamientos

- Cinturones y poleas

- Trampas de vapor

- Intercambiadores de calor

- Eléctrico (uso más común de termografía)

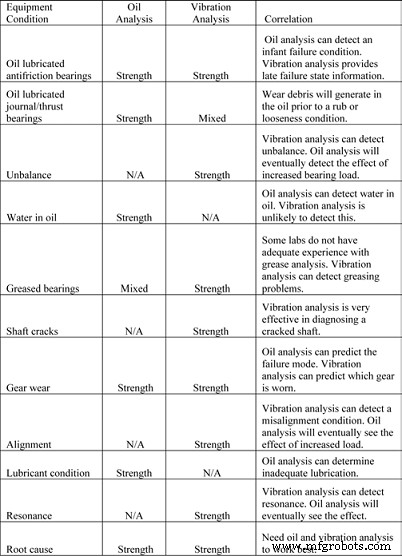

Fortalezas y debilidades del análisis de vibraciones junto con el análisis de aceite

Tecnología

Método de correlación

Indicación

Cuando se usa

Vibración

Secuencia de tiempo

La acumulación de partículas de desgaste

precede un

aumento significativo de la vibración en

la mayoría de los casos

De forma rutinaria (mensual)

Análisis térmico

Hora coincidente

Con mayor

desgaste

producción de partículas

(cerca del final de

vida del rodamiento); ocurre cuando

fallan los cojinetes

Cuando se

sospecha de degradación del rodamiento

Análisis

avanzado de

filtración / desechos

Tiempo

secuencia /

coincidente

Se han producido daños importantes en los cojinetes cuando

aparecen

cantidades significativas de

material en los

filtros del

sistema de lubricación.

Rutinariamente con cada

limpieza o cambio de filtro

Correlación del desgaste del lubricante y análisis de partículas de desgaste con vibración y termografía

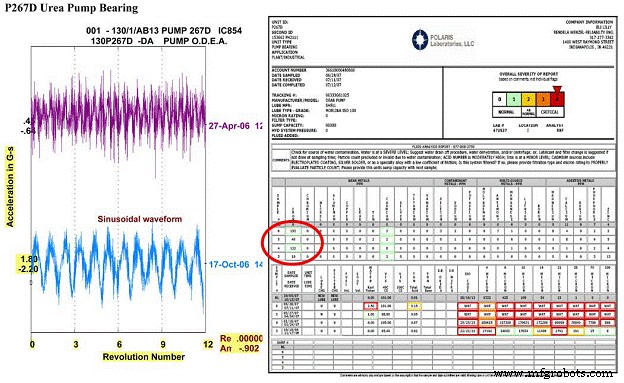

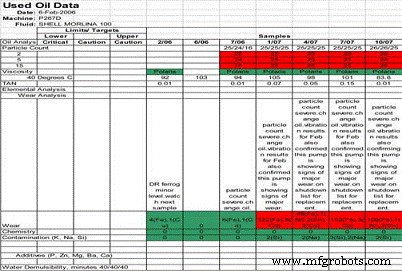

El informe de la bomba

El Informe de la bomba se desarrolló por necesidad como una forma de lograr que la gerencia entendiera la gravedad de lo que el programa de confiabilidad estaba tratando de decirles. Cuando se ha invertido tanto dinero en tecnologías, capacitación, mano de obra adicional, etc., debe proporcionar un medio de seguimiento y presentación de sus éxitos para mantener cualquier programa de confiabilidad.

El Informe de la bomba es esencialmente un resumen ejecutivo sobre el activo en cuestión. Tiene los siguientes atributos:

- Ubicación del activo

- La fecha de la presencia confirmada de un problema

- El problema con el activo

- Qué pasos serán necesarios para abordar y corregir el problema

- Proporcionar opciones viables para una solución a corto y largo plazo, según las preocupaciones operativas.

- Cualquier orden de trabajo emitida para abordar el problema

- ¿Qué tecnologías predictivas / preventivas se utilizaron para encontrar este problema? Esto mantiene las tecnologías a la vanguardia de la mente de los gerentes. Esto ayuda a construir ese puente entre el mantenimiento y la producción.

- Todos los datos del informe de confiabilidad para respaldar su búsqueda. Puede que esto no sea importante para el líder, pero los ingenieros y otras personas técnicas también verán este informe. Esto dependerá de la estructura organizativa.

Este simple nombre del informe tiene una gran connotación cuando se verbaliza en cualquier reunión operativa. Cuando presento este informe como un informe de bomba, los gerentes tienden a escuchar. Tengo esos 10 a 12 segundos "difíciles de conseguir" de la atención de la gerencia para hacerme entender realmente que tenemos un problema en el piso y debemos reaccionar rápidamente para evitar un desastre.

Muchas veces, los RE hacen una llamada con solo un informe de aceite malo en sus manos y se dan cuenta de que pidieron que se le hiciera algo a una máquina que tenía muchos meses más, si no años, de vida. Hacen una llamada a un rodamiento porque es posible que hayan visto un ligero aumento en el plomo, el estaño o el aluminio. Podrían haber hecho una llamada a una caja de cambios cuando vieron un ligero aumento en el hierro. Sin tener el beneficio de dos o incluso tres tecnologías que le dicen lo mismo, realmente no tiene el 95 por ciento o más de confianza para pedir honestamente que la producción retire un activo del servicio para su mantenimiento.

Hacer llamadas a la maquinaria es un negocio arriesgado. El viejo cliché dice que un millón de “at-a-boys” y un desliz le costarán años de credibilidad personal. Sin tener el beneficio de que múltiples tecnologías lleguen a las mismas conclusiones, corre el riesgo de perder no solo su credibilidad, sino también su trabajo.

Un ingeniero de confiabilidad debe estar capacitado en diversas tecnologías para comprender y apreciar los beneficios y las limitaciones que presenta cada una. Los análisis de aceite y vibraciones son excelentes en combinación entre sí, y el análisis de vibraciones y la termografía son buenos complementos. Depende de la situación que se presente para saber qué tecnologías utilizar para obtener las respuestas que necesita y de la manera más concluyente posible.

Ejemplo de correlación entre tecnologías

Regla de tecnología "dos de tres"

Hay algunas reglas generales que utilizo para analizar mi programa de monitoreo de condición de manera integral. Siguiendo estos simples patrones de pensamiento, un ingeniero de confiabilidad tendrá el mejor arsenal a su disposición para resolver cualquier problema relacionado con el equipo que se presente.

- Se debe utilizar al menos una tecnología en cada equipo importante (700 actualmente monitoreados)

- Si se observa una anomalía, utilice otra tecnología para confirmar su presencia

- Dos tecnologías confirman un problema de producción

- Emitir órdenes de trabajo correctivas y seguimiento

- Tendencia y seguimiento de los resultados para confirmar que las prácticas de PM actuales abordan problemas específicos de equipos (MTTR, MTBF, análisis estadístico entre conjuntos de equipos similares)

- ¡No hay dos máquinas iguales y no se pueden tratar de la misma manera!

- Registre los éxitos para crear casos comerciales para actualizar y agregar nueva tecnología (EVA, análisis de costos y beneficios, recuperación de la inversión, VPN, resumen ejecutivo)

Conclusión

Correlacionar más de una tecnología tiene enormes beneficios para poder diagnosticar con precisión los problemas y corregirlos antes de que se conviertan en interrupciones de la producción. Un ingeniero de confiabilidad tiene a su disposición muchas herramientas en la industria para poder predecir y prevenir este tipo de problemas en los equipos, y también para evitar que se repitan. Si se siguen unos pocos pasos sencillos, como la regla de oro de la tecnología "dos de tres" que se presenta aquí, un ingeniero de confiabilidad puede tener mucha confianza en las decisiones de reconstrucción, reemplazo y mantenimiento específico del equipo.

Mantenimiento y reparación de equipos

- ¿Cómo evitar daños por cargas pesadas durante el envío?

- Cómo evitar costosos tiempos de inactividad por cortes de energía en plantas petroquímicas

- Cómo iniciar un programa de confiabilidad

- Consejos sobre cómo evitar que los roedores dañen equipos electrónicos

- Cómo hacer el mantenimiento preventivo planificado (PPM)

- Cómo funcionan los filtros de aire para equipos pesados

- Cómo prevenir problemas comunes con maquinaria y equipos pesados

- Cómo financiar equipos y herramientas de fabricación

- Cómo prevenir la corrosión filiforme debajo de los revestimientos

- Cómo prevenir la corrosión en su equipo de metal

- Cómo prevenir la corrosión del metal