Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

Hoy aprenderemos sobre la soldadura por termita, principio, funcionamiento, equipos, aplicación, ventajas y desventajas. La soldadura por termita es un proceso de soldadura en estado líquido en el que la unión de metal con metal se crea fundiendo el material base o aplicando material de relleno en forma líquida. Esta soldadura se clasifica además en procesos de soldadura química porque el calor requerido para fundir el material base o el material de relleno se logra mediante una reacción química exotérmica. La palabra "termita" se usa para la mezcla de aluminio metálico y óxido de hierro en una proporción de 1:3. Este proceso fue descubierto por Goldschmidt en 1898. Esta soldadura se usa principalmente para soldar vías férreas y conectores eléctricos.

Soldadura por termita:

Principio:

Como comentamos, la soldadura por termita es un proceso de soldadura química en estado líquido, en el que la formación de juntas tiene lugar en estado fundido. Prácticamente es una combinación de soldadura y fundición proceso en el cual, el hierro fundido se vierte en las placas de soldadura y permite que se solidifique para hacer una unión fuerte permanente. El estado fundido del hierro se crea sin aplicación de calor externo ni horno convencional por lo que se toma como un proceso de soldadura. En este tipo de soldadura , se utiliza una mezcla de aluminio y óxido de hierro en proporción 1:3 en peso. Esta mezcla reacciona químicamente de la siguiente manera.

Equipos:

Crisol del refectorio:

La mezcla termita de óxido de hierro y aluminio reacciona en un crisol de refectorio. Este crisol está hecho de grafito u otros materiales de refectorio adecuados, que pueden soportar temperaturas de alrededor de 3000 grados centígrados. Hay una puerta en la parte inferior del crisol para la salida del metal fundido. La escoria formada por óxido de aluminio flota sobre el metal fundido debido a la diferencia de densidad que se elimina de allí.

Mezcla de termita:

Una mezcla de óxido de aluminio y hierro en proporción adecuada conocida como mezcla termita. La proporción de aluminio a óxido de hierro es de aproximadamente 1:3 en peso. En la soldadura de cobre con termita se utiliza una mezcla de óxido de cobre con aluminio.

Molde:

En la soldadura por termita, el molde se crea con grafito o arena. Los moldes de grafito son moldes permanentes que se utilizan para hacer varias uniones similares. Los moldes de arena se utilizan cuando el diseño de la junta es diferente cada vez. Para hacer moldes de arena, se usa un patrón de cera. Este molde hecho alrededor de la parte que necesita ser soldada. Recibe el metal fundido. El molde contiene corredor, elevador, sistema de compuerta, abertura de calor, etc., igual que se usa en la fundición.

Patrón de cera:

El patrón de cera se usa para hacer moldes de arena alrededor de las piezas de trabajo de soldadura. La arena se apisona alrededor del patrón de cera para hacer un molde de arena. Después de la acción de apisonamiento adecuada, el molde se calienta, lo que elimina el patrón de cera derritiéndolo.

Frasco de moldeo:

El molde de arena se crea en el matraz de moldeo. El patrón de cera que se crea alrededor de la cavidad de soldadura se coloca en el centro de la mufla. La arena de moldeo se estrelló contra el matraz para hacer un molde de arena.

Abrazadera del asa del molde:

Esta es una abrazadera que se utiliza para fijar la mufla alrededor de las placas de soldadura.

Polvo de ignición:

Para encender la mezcla de termitas, es fundamental el precalentamiento de esta mezcla, que se realiza mediante polvo de ignición. Es un polvo altamente inflamable que puede alcanzar la temperatura máxima de 1300 grados centígrados, lo cual es esencial para iniciar la reacción de la termita.

Trabajando:

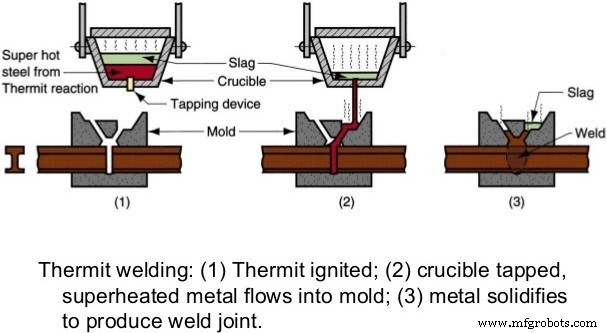

Ahora conocemos el principio básico y las partes esenciales de la soldadura por termita. La soldadura con termita es similar a un proceso de fundición en el que la reacción química crea el estado fundido del metal. Su funcionamiento se puede resumir de la siguiente manera.

- Primero se limpian las dos piezas de trabajo que se necesitan soldar.

- Ahora se crea un patrón de cera alrededor de la cavidad de soldadura.

- Se fija una mufla de moldeo alrededor de la unión con la ayuda de una abrazadera de mango de molde. Este patrón de cera está situado en el medio de la mufla.

- Ahora, la arena de moldeo embistió alrededor del patrón de cera para crear un molde en el que se verterá el metal fundido. Este molde incluye todas las piezas necesarias, como el corredor, el elevador, el recipiente de vertido, el sistema de compuertas y la abertura para la cera. patrón, etc. lo mismo que involucra el casting.

- Ahora este molde se calienta para eliminar el patrón de cera. La cera se

derrite y sale por la salida del patrón de cera preparada en la parte inferior del molde de arena. - Ahora, la mezcla de termita se lleva al crisol del refectorio. El polvo de ignición se coloca sobre la mezcla. Esta mezcla se enciende con una cinta de magnesio.

- Esto iniciará la reacción de termita que libera una gran cantidad de calor. Esta reacción forma el estado fundido del hierro que fluye del crisol al molde de arena.

- Este metal fundido llena la cavidad de la soldadura y fusiona el metal principal para formar una unión permanente. Esto permitirá que se enfríe. Después de un enfriamiento adecuado, se retira la mufla de la unión.

- Después de retirar la mufla, se realiza el mecanizado para eliminar las rebabas de soldadura u otro metal extra.

Este funcionamiento se puede entender fácilmente con el siguiente video.

Aplicación:

- Se usa principalmente para soldar vías férreas en el sitio.

- Se utilizaba para soldar placas gruesas antes de introducir la soldadura por electroescoria .

- Se utilizan para reparar fundiciones pesadas.

- Se utiliza para soldar conectores de cables de cobre.

- Se utiliza para hacer juntas de estructuras en grandes barcos, etc.

- Se utiliza para unir tuberías, placas gruesas, etc. donde no hay suministro eléctrico disponible.

Ventajas y desventajas:

Ventajas:

- Es un proceso simple y fácil.

- Bajo costo de configuración.

- La tasa de unión de metal es alta.

- La soldadura por termita se puede realizar en un sitio donde la fundición es imposible.

- Esto se puede usar cuando no hay fuente de alimentación disponible.

Desventajas:

- Se utiliza para metales limitados como el hierro y el cobre.

- No es económico para soldar piezas ligeras.

- Depende en gran medida de las condiciones ambientales, como el contenido de humedad, la alineación de la pieza de trabajo, etc.

Esto es todo sobre el principio de soldadura por termita, el funcionamiento, los equipos, la aplicación, las ventajas y las desventajas. Si te ha gustado este artículo, no olvides compartirlo en las redes sociales. Suscríbete a nuestro sitio web para más artículos interesantes. Gracias por leerlo.

Fuente de la imagen:https://www.slideshare.net/nageshkhandre/thermit-welding-nmk

Proceso de manufactura

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por rayo láser:principio, trabajo, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado Electroquímico:Principio, Funcionamiento, Equipos, Aplicación, Ventajas y Desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Principios de funcionamiento, ventajas y desventajas de la soldadura MIG