Control de forma y calibre de bandas en un tren de laminación en frío

Control de forma y calibre de bandas en un laminador en frío

La eficiencia económica de los procesos de laminación de metales está fuertemente relacionada con el nivel de calidad de los productos laminados. Los últimos esfuerzos para aumentar la calidad de los productos laminados finales en los procesos de laminación se han centrado principalmente en la aplicación y el uso a gran escala de métodos avanzados de control de automatización. La alta proporción de producción de bandas delgadas se ha vuelto muy importante para un laminador en frío. En este caso, el control del grosor y un control avanzado de la forma de la tira son necesarios para la calidad de la tira, que está determinada por la variación del grosor y la forma de la tira.

El laminado de productos planos de acero es un proceso complejo en el que la calidad del producto se ve influida por una variedad de factores, como el material entrante, el equipo mecánico y eléctrico, la lubricación y las estrategias de control, etc. Los parámetros de calidad significativos son el grosor del material, la forma del material y superficie, y la homogeneidad de la distribución de tensiones. Para optimizar la rentabilidad y maximizar el uso del material, son esenciales tolerancias estrictas para el espesor, a fin de permitir que la tira se enrolle lo más cerca posible del espesor mínimo permitido. La calidad del producto solo se puede optimizar de manera efectiva si los equipos mecánicos, eléctricos y de instrumentación, así como la solución de estrategia de control, se combinan bien.

El laminado en frío de tiras de metal es un proceso en el que se realiza una secuencia de procesos para convertir las materias primas en un producto terminado. Es un proceso de deformación en el que el espesor de la tira se reduce por fuerzas de compresión ejercidas por dos rodillos opuestos (normalmente en una disposición de cuatro alturas). El rollo gira para tirar y apretar simultáneamente la tira entre ellos. La tira se lamina en varias pasadas en un laminador reversible o en un laminador en tándem. Cada rollo de trabajo está soportado por un rollo de respaldo de mayor diámetro. A medida que la tira pasa a través de los pares de rodillos de trabajo en cada paso, el espesor se reduce sucesivamente. La reducción en el espesor es causada por una tensión de compresión muy alta en una pequeña región (indicada como espacio entre los rodillos o mordida del rodillo) entre los rodillos de trabajo. En esta región, el metal se deforma plásticamente y se desliza entre la tira y la superficie del rodillo de trabajo. La fuerza de compresión necesaria se aplica mediante arietes hidráulicos o, en muchos molinos más antiguos, mediante una disposición de tornillo impulsada por un motor eléctrico.

El laminado en frío se realiza para reducir aún más el espesor de la banda laminada en caliente y conseguir propiedades del material adecuadas para la obtención de productos laminados donde se requiera mayor precisión de espesor, perfiles de planitud adecuados y mayor calidad superficial de la banda. La reducción del espesor de la banda mediante laminación en frío se puede lograr principalmente mediante tres tipos de procesos que necesitan diferentes soluciones de automatización en términos de sensores y tecnologías de control.

Los tres tipos de procesos utilizados en el tren de laminación en frío incluyen (i) tren de inversión en frío de una sola caja donde la tira plana de metal se procesa en varias pasadas (de 3 a 7) y la bobina se desenrolla-rebobinada por dos carretes instalados en las proximidades de la caja, (ii) laminador reversible en frío de dos cajas donde la reducción del espesor se logra con un proceso de inversión pero el número de pasadas (de 1 a 3) se reduce debido al aumento del número de cajas, y (iii) tándem tren de laminación en frío o simplemente tren en tándem en el que la reducción del espesor se logra con una serie de soportes no reversibles (normalmente entre 3 y 7 soportes no reversibles). En algunos casos, el molino tándem se combina con el proceso de decapado para aumentar la productividad. En este caso, el proceso se conoce como tren de laminación en frío continuo en tándem, ya que las bobinas se sueldan entre sí y se espera que el proceso se detenga solo por motivos de mantenimiento. En este caso, incluso la soldadura entre una bobina y la siguiente está sujeta a laminación.

Las desviaciones de espesor a la salida del soporte se derivan de dos fuentes. La primera fuente se debe a las propiedades del material, que pueden ser producidas (i) por las desviaciones de espesor de la tira de alimentación, y (ii) por la resistencia a la deformación. Estos están determinados principalmente por la dureza del material durante varias pasadas, pero también por la composición química de la lámina en la longitud de la tira. La segunda fuente es generada por el laminador. Estas desviaciones aparecen, principalmente, debido a la fluencia del rodal, dependiendo del módulo de elasticidad del rodal. La variación del coeficiente de fricción de los rodillos de trabajo con la banda de rodadura también puede influir en las desviaciones de espesor.

En los trenes de laminación en frío (y en particular en los trenes de laminación en tándem), el control del espesor, es decir, la regulación del control de calibre automático (AGC) se logra con controladores sofisticados que deben tener en cuenta que no hay bucles presentes (como en el caso del tren de bandas en caliente). ) y, por lo tanto, la actividad de regulación de todos los puestos debe estar coordinada para garantizar la estabilidad del proceso de laminación. Además, los controles básicos deben distinguirse de los controles externos. Los controles básicos son el control de espacio hidráulico (HGC), el controlador de velocidad (SC) y el controlador de par (TC) que no dependen del tipo de proceso de laminación, mientras que los controladores externos pueden cambiar significativamente según la estructura del proceso y la disponibilidad de sensores.

Molino reversible en frío de una sola columna

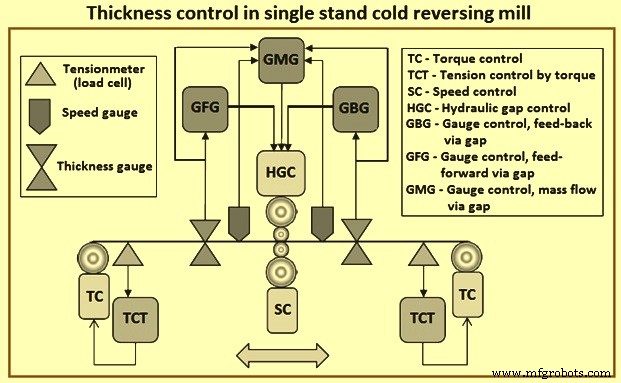

En la Fig. 1 se muestra un controlador de espesor típico para un laminador inversor en frío de una sola caja y la configuración más común de sensores. el perfil de espesor). Los sensores de velocidad se basan en tecnologías láser o son simplemente codificadores. En general, se prefiere el uso de tecnología láser (mucho más costosa) cuando se debe garantizar la precisión de medición necesaria también en presencia de períodos rápidos de aceleración/declaración, es decir, cuando un codificador puede perder contacto con el material. Las celdas de carga normalmente se instalan en cada soporte intermedio para obtener una medición directa de la tensión entre soportes. Como se muestra en la Fig. 1, es bastante normal ver que el molino inversor en frío de una sola caja está provisto de sensores de espesor y velocidad (posiblemente codificadores) en ambos lados del molino.

Fig. 1 Control de espesor en un laminador reversible en frío de una sola columna

Para el tren inversor en frío de una sola caja, los controladores externos son (i) el control de tensión por par (TCT) en el que las tensiones de entrada/salida se mantienen constantes a través del par regulado por el TC que, a su vez, explota los motores aplicados a los carretes bobinadores/desbobinadores, (ii) el control de calibre, retroalimentación a través del espacio (GBG) en el que el controlador genera un ajuste para la referencia HGC sobre la base de la medición de espesor 'H x-ray out' y está disponible aguas abajo el soporte, (iii) el control de calibre, feed-forward via gap (GFG) en el que el controlador genera un recorte para la referencia HGC con el fin de anticipar las desviaciones de espesor de la banda entrante a laminar a través de la radiografía instalada en el lado de entrada y produce la medición 'H rayos X adentro', y (iv) el control de calibre, flujo másico a través del espacio (GMC) en el que el controlador tiene como objetivo compensar las desviaciones de espesor 'H rayos X afuera' explotando el principio de flujo másico y por lo tanto las mediciones de velocidad de la tira en el e Lado de entrada y lado de salida ('V in' y 'V out').

Más precisamente, dado que las variaciones del ancho de la tira son insignificantes, se espera que se satisfaga la ecuación de balance de flujo másico ('H rayos X adentro' x 'V adentro' ='H rayos X afuera' x 'V afuera'). Sobre la base de esta ecuación, es posible rastrear la medición de 'H rayos X adentro' en el lado de entrada del stand y luego obtener otra medición del espesor a la salida del stand considerado 'H MF out' =('H entrada de rayos X' x 'V entrada'/ V salida'). El GMC, al controlar la señal 'H MF out' en lugar de la señal 'H x-ray out', asegura un margen de estabilidad más amplio y mejores prestaciones que el GBC, ya que no hay retardo de transporte que afecte a la medida representada por 'H MF fuera'.

Molino inversor en frío de dos cajas

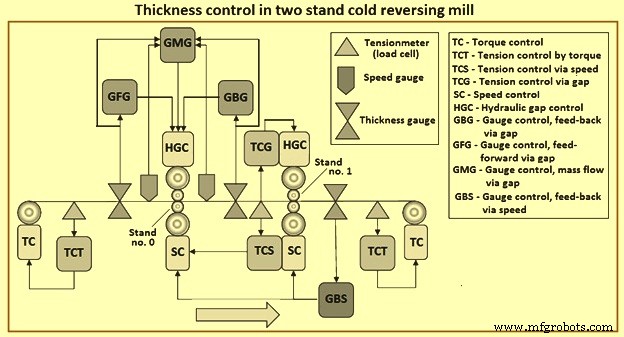

En el laminador reversible en frío de dos cajas, la HGC aplicada en la caja número 1 (Fig. 2) no tiene como objetivo regular directamente el espesor de salida de la caja número 1. De hecho, se introducen algunos reguladores en la caja del tren de inversión en frío de dos cajas para mantener, en la medida de lo posible, constante la tensión entre cajas entre la caja número 0 y la caja número 1 para evitar la generación de perturbaciones para el GMC / GBC actuando en el stand número 0.

Fig. 2 Control de espesor en laminador reversible en frío de dos cajas

Además, el espesor a la salida del stand número 1 está regulado por el GBS (control de calibre, realimentación por velocidad). Este regulador actúa sobre la referencia de velocidad utilizada por el SC aplicado en el puesto número 1 y, posiblemente, sobre la referencia de velocidad utilizada por el SC aplicado en el puesto número 0. De hecho, la tensión entre puestos está controlada por dos controladores mutuamente excluyentes, a saber (i ) Controlador TCS (control de tensión por velocidad) que regula la tensión entre soportes variando la referencia de velocidad para el SC aplicado en el soporte número 0, y controlador TCG (control de tensión por espacio) que actúa sobre la referencia de espacio para el HGC aplicado en el stand número 1.

La selección entre mantener activo el TCG o el TCS depende de la velocidad del molino. Efectivamente, a baja velocidad los resultados del TCS están en un controlador más rápido pero, por supuesto, puede interferir con el GBS que se encarga de asegurar el espesor final. Por lo tanto, se implementa una lógica adecuada para cambiar, lo antes posible, de TCS a TCG cuando la velocidad alcanza un umbral. Por supuesto, en el laminador inversor en frío de dos cajas, cuando se invierte la dirección de laminación, los papeles de las cajas número 0 y 1 se invierten y los controladores externos se aplican con una lógica simétrica.

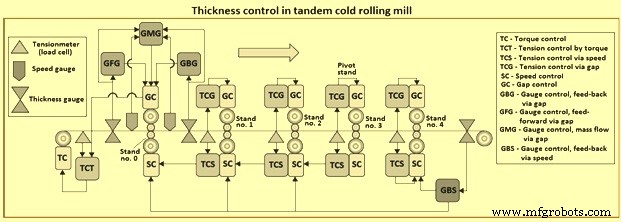

Laminador en frío en tándem

En el laminador en frío en tándem, la lógica de control que se aplica al laminador inversor en frío de dos cajas se amplía aún más para tener en cuenta la contribución de más cajas (Fig. 3) y la correspondiente disponibilidad de sensores. Una instalación típica de tren de laminación en frío en tándem cuenta con sensores tales como (i) rayos X de espesor en el lado de entrada del puesto número 0 y en la salida del puesto número 0, (ii) rayos X de espesor en la salida del último soporte, (iii) los velocímetros láser se instalan en general solo en la entrada/salida del soporte número 0, (iv) todas las velocidades entre soportes y las velocidades de bobinado se miden a través de codificadores, y (v) todas las velocidades entre soportes las tensiones se miden con celdas de carga.

Como en el caso del tren reversible en frío de dos cajas, GMC / GBC / GFC se aplica a la primera caja de la caja tándem número 0 (Fig. 3) mientras que el GBS, encargado de regular el espesor final, puede actuar sobre las referencias de velocidad para todas las gradas. Además, como en el caso del laminador reversible en frío de dos cajas, todas las tensiones entre cajas están reguladas por TCG o TCS.

Las velocidades de los soportes y de la bobinadora y desenrolladora deben estar coordinadas para asegurar la estabilidad del molino. Este controlador de avance se conoce como "maestro de velocidad". El 'controlador maestro de velocidad' se implementará para coordinar las velocidades de las diversas entidades en el molino. Esto es particularmente importante en el laminador en frío en tándem/laminador en frío de inversión en frío de dos cajas donde la regulación de la tensión entre cajas lograda por TCG/TCS no es tan rápida como la lograda por TCT.

Fig. 3 Control de espesor en tren de laminación en frío en tándem

Control de planitud en tren de laminación en frío

El control de planitud en tren de laminación en frío se realiza mediante el control automático de planitud (AFC). Las tareas de control que deben lograrse en el control de circuito cerrado de Nivel 1 para el laminador en frío se refieren no solo al espesor (AGC) sino también a la planitud (AFC).

Para una tira sujeta a laminación en frío, la planitud se define como la cantidad de diferencia de tensión interna a lo largo del ancho del material. La medición de las tensiones internas de la tira (la llamada forma) durante el bobinado se puede realizar mediante sensores de planitud adecuados denominados medidores de forma o estresómetros que hasta ahora representan una inversión importante. Debido al costo de estos sensores, rara vez una planta está equipada con más de un sensor de planitud, es decir, el medidor de forma instalado a la salida del molino.

El sensor de planitud es la parte más importante del sistema AFC. El sensor de tipo rodillo de contacto (estrésómetros) se aplica en este sistema teniendo en cuenta la estabilidad y la respuesta de la salida. Anteriormente, el sensor de planitud del tipo de rodillo de contacto no se usaba para el laminador en frío de alta velocidad y calibre ultra delgado, como el laminador en frío tándem de seis soportes, debido a la ansiedad de los rayones entre el sensor y la tira. En este sistema, un sistema de conducción auxiliar más sofisticado del rodillo sensor que permite una sincronización de la velocidad del sensor y la velocidad de la tira evita los arañazos.

La tarea de AFC generalmente se realiza explotando en lazo cerrado los actuadores de planitud del último soporte solamente, ya que es el más cercano al medidor de forma y tiene el efecto más inmediato y predecible en la planitud final de la bobina. Las cajas de laminación utilizadas para realizar la laminación en frío normalmente tienen actuadores de planitud avanzados. En general, en el laminador en frío en tándem / laminador inversor en frío de dos cajas, las cajas pueden ser del tipo de 4 o 6 alturas (es decir, cajas con 6 rodillos). El proceso de laminación reversible en frío de una sola caja se puede lograr (en particular para acero inoxidable) con cajas de tipo 20 de alto, también conocidas como laminación en racimo o laminación Sendzimir.

Sistema de medición de forma de tiras

La forma de la tira, también conocida como planitud de la tira, se está convirtiendo en una preocupación cada vez mayor para todos los involucrados en la industria del tren de laminación. La mala forma de la tira puede aumentar el desperdicio ya que los productos fabricados con tiras con mala forma pueden ser defectuosos. Con el aumento de la velocidad y la sofisticación de las líneas de proceso, la materia prima de mala forma puede dañar la maquinaria o ralentizar la producción.

La forma de la tira se vuelve cada vez más difícil de controlar a medida que aumenta la relación ancho-grosor y también a medida que el material se vuelve más duro. Normalmente se acepta que los defectos de forma de la tira son causados por una reducción porcentual diferencial a lo largo del ancho de la tira. Esto provoca un alargamiento diferencial de la parte adyacente de la tira, lo que genera tensiones internas que provocan el pandeo. Hay cuatro defectos principales en la forma de la tira producidos por reducciones diferenciales. Estos se denominan (i) bordes sueltos (ondulados), (ii) hebilla de cuarto, (iii) plenitud central y (iv) espiga (ondulación).

La introducción de nuevos trenes de laminación, como la corona variable continua (CVC) y el par cruzado (PC) y el cruce y desplazamiento de los rodillos de trabajo (RCS) se han desarrollado para mejorar la forma y el perfil de la banda, ya que los trenes tienen la capacidad de funcionan como rodillo de desplazamiento, rodillo de cruce y rodillo de flexión.

La capacidad de control de forma de un tipo particular de laminador ejerce un efecto decisivo en la calidad de la banda. De acuerdo con el posicionamiento del producto, es esencial analizar y comparar el control del control de forma para el rendimiento de las tiras de laminación en frío de varios tipos de trenes de laminación, y seleccionar el tipo de tren de laminación adecuado.

El diseño razonable de los parámetros del proceso de laminación es la base para garantizar la calidad de la forma. Mejorar la forma de la tira mediante la optimización del proceso de laminación es un método tecnológico tradicional. Sin embargo, se han establecido numerosas aplicaciones nuevas de este método. La calidad de la forma se mejora al optimizar el flujo de emulsión del enfriamiento del proceso y el enfriamiento multizona. El fenómeno de adherencia del acero causado por la mala forma del cabezal del fleje se evita optimizando la fuerza de flexión del rodillo.

La calidad de la forma, las propiedades mecánicas y la rugosidad de la superficie de una banda laminada en un laminador en frío se logran optimizando la fuerza y la tensión de laminación. También se puede lograr una mejora integral de la forma de la tira y la calidad de la superficie mediante la optimización de la fuerza de laminación, la tasa de elongación de la tira y la tensión. Bajo la lógica de asegurar una buena forma de la tira, el flujo, la concentración y la temperatura de la emulsión se optimizan para evitar el deslizamiento y el rayado térmico entre la tira y los rollos. Como resultado, se mejora el grado de limpieza de la superficie de la tira y se reduce el consumo de emulsión.

El control de la forma local es difícil ya que su alcance es pequeño. La "costilla convexa" es un defecto de forma local típico. Se ha convertido en el foco de las unidades de producción de bandas laminadas en frío en los últimos años. La nervadura convexa se debe a la existencia de un punto alto local a lo largo del ancho de la tira, formando un abultamiento aparente correspondiente a la posición del punto alto local. Este defecto conduce a una nervadura convexa longitudinal en la posición local después de desenrollar la bobina y, por tanto, afecta gravemente a la calidad del producto. Una gran cantidad de datos industriales muestran que la nervadura convexa de la banda laminada en frío se debe principalmente a la herencia de los puntos altos locales de la banda laminada en caliente, lo que señala el origen de la prevención de la nervadura convexa.

La tecnología de control de caída de borde puede reducir la pérdida de corte y aumentar el rendimiento. La aplicación de la tecnología de control de caída de bordes al acero al silicio ha recibido una atención cada vez mayor en los últimos años. Los logros de la tecnología de control de caída de bordes se materializan principalmente en el desarrollo de sistemas de control automático y el diseño de los perfiles de los rodillos.

La optimización de los parámetros del proceso de laminación es una medida tecnológica habitual y eficaz para mejorar la calidad superficial. El control de calidad de la superficie se combina frecuentemente con el control de la forma. El control integral de la rugosidad de la superficie y la forma de un laminador reversible en frío de dos cajas se logra mediante la optimización de los parámetros del proceso, como la fuerza de laminación y la tensión. La fuerza de laminación, la tasa de elongación de la tira y la tensión del laminador se optimizan para lograr un control integral de la calidad de la superficie y la forma de la tira. Además, la limpieza de la superficie y la forma de la tira se mejoran al optimizar el flujo, la concentración y la temperatura de la emulsión. En la actualidad, la aplicación de la tecnología de control integral es bastante rara.

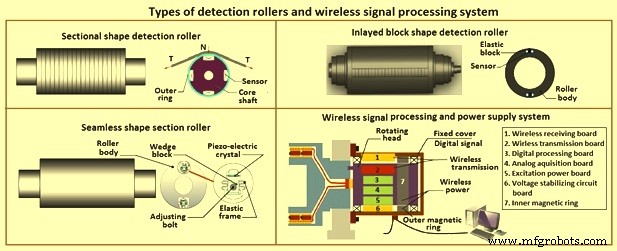

La detección de forma es la base para lograr el control de bucle cerrado de forma y es la clave para mejorar la calidad de la forma. El medidor de forma de tira es el "ojo" de la detección en línea. Es un instrumento de medición de gama alta del proceso de laminación. El medidor de forma de tira consta de dos partes principales, a saber, el rodillo de detección de forma y el procesador de transmisión de señal de forma. El desarrollo de un medidor de forma es tan difícil que ha sido monopolizado durante mucho tiempo por unas pocas empresas. En los últimos 10 años, se ha logrado un gran avance en el medidor de forma. El rodillo de detección de forma continua y el procesador de transmisión de señal de forma inalámbrica se han desarrollado de forma independiente y se han aplicado con éxito.

Un medidor de forma convencional utilizado en laminación en frío consta de un conjunto de celdas de carga distribuidas a lo largo del ancho de la tira. Cada celda de carga produce una señal que representa la presión ejercida por el trozo de tira en contacto con ella. Como resultado, el medidor de forma produce una matriz de señales de tensión cuya dimensión es la cantidad de celdas de carga colocadas en el sensor [Forma =(T1 . . . Tn)]. Recientemente, los sensores sin contacto basados en ultrasonido están disponibles y proporcionan una serie de señales bastante similar. Vale la pena señalar que la presencia de un gradiente en la tensión específica asociada a dos rebanadas de tira diferentes implica que las dos rebanadas presenten valores de alargamiento diferentes. A su vez, una diferencia excesiva en el alargamiento entre las láminas de la tira puede implicar un defecto de planitud manifiesto que es necesario corregir.

El rodillo de detección de forma seccional popular internacionalmente es el rodillo de detección de forma seccional (Fig. 4). Este rodillo consta de un eje central, anillos exteriores y sensores piezoeléctricos. La tira rodea el rodillo de detección de forma para formar un cierto ángulo. La tensión de la tira T actúa sobre el rodillo de detección de forma y da como resultado una presión N. Una serie de anillos exteriores y sensores están dispuestos a lo largo de la dirección axial del rodillo de detección de forma, y la presión N se transmite y detecta. La distribución de presión axial se convierte en distribución de tensión por la computadora de procesamiento de señales para que se pueda calcular la forma de la tira. Este tipo de rodillo de detección de forma puede aplastar y rayar la superficie de la tira por dos razones. Primero, existe un espacio entre los anillos exteriores. En segundo lugar, la temperatura axial del rodillo de detección de forma es diferente. La diferencia de temperatura entre el centro y el borde del rodillo del medidor es de alrededor de decenas de grados Celsius, lo que resulta en diferencias de expansión térmica radial entre los diferentes anillos exteriores.

Se ha desarrollado un rodillo de detección de forma de bloque incrustado (Fig. 4) para superar las deficiencias del rodillo de detección de forma seccional. Se mecanizan dos ranuras rectangulares en el cuerpo del rodillo de detección, y en cada ranura rectangular se instala un conjunto de bloques elásticos con sensores. La estructura evita efectivamente rayar la superficie de la tira causada por la expansión térmica desigual del rodillo de detección seccional. Sin embargo, el "efecto de piel" de la corriente conduce fácilmente a una dureza desigual del borde de la ranura rectangular y otra parte del cuerpo del rodillo cuando se aplica el tratamiento térmico. La tira rota puede dañar fácilmente la parte blanda del cuerpo del rodillo, y la superficie dañada del rodillo puede rayar la superficie de la tira en la producción posterior.

Se ha desarrollado un nuevo tipo de rodillo de detección de forma sin costuras (Fig. 4) para resolver completamente los problemas mencionados anteriormente. Se mecanizan de dos a cuatro orificios pasantes precisos a lo largo de la dirección circunferencial cerca de la superficie del rodillo en el cuerpo del rodillo. El espesor de la pared entre el agujero y la superficie exterior del rodillo está entre 6 mm y 8 mm. El grosor de la pared no solo debe ser propicio para la transferencia de presión, sino que también debe retener suficiente grosor para el pulido del rodillo. Una serie de sensores están dispuestos dentro de cada orificio pasante. El material del rodillo es acero al cromo manganeso con alto contenido de carbono y la dureza de la superficie del rodillo supera los 60 HRC después del enfriamiento. El espesor de la capa endurecida es de 4 mm o más. Este rodillo de detección de forma presenta las ventajas de una superficie sin costuras, alta dureza y una capa profundamente endurecida, que resuelve completamente los problemas técnicos de trituración y rayado de la superficie de la tira.

Se aplica cierta presión previa al sensor mediante un ajuste de interferencia para mantener el sensor funcionando en el rango de linealidad. De hecho, existe una cierta diferencia de temperatura y diferencia de deformación térmica entre la superficie exterior del rodillo de detección y el sensor interno en el proceso de laminación, y estas diferencias pueden debilitar o reducir la magnitud de la interferencia y la presión previa entre los sensores y la pared interior. de agujeros pasantes, lo que resulta en una distorsión de la señal de detección. Por lo tanto, el conjunto de sensores debe tener una magnitud adecuada de interferencia y prepresión. Para resolver el problema, el campo de temperatura, la deformación térmica y la transferencia de presión del rodillo de detección y los sensores en el proceso de laminado se simulan con el software de elementos finitos. Se optimiza el tamaño de la estructura del rodillo y la magnitud de la interferencia.

La escobilla de carbón y el anillo colector son estructuras populares para la transmisión de señales y el suministro de energía. Una serie de anillos colectores de cobre se fijan en el extremo giratorio del cuello del rodillo de detección y una serie de escobillas de carbón se fijan en la cubierta que está conectada con el calzo del cojinete. Las señales del rodillo de detección se transmiten a los anillos colectores a través de cables. Los anillos colectores giratorios luego transmiten las señales a las escobillas de carbón fijas. Además, las señales se transmiten a los terminales remotos a través de cables de larga distancia. El principio de la fuente de alimentación es similar al de la transmisión de señales. Debido a la fricción entre la escobilla de carbón y el anillo colector, se pueden producir desgaste, vibraciones y graves distorsiones de la señal. La escobilla de carbón y el anillo colector debían recibir mantenimiento frecuente y estar equipados con dispositivos de refrigeración y limpieza. La transmisión remota de la señal analógica puede verse fácilmente interferida por factores electromagnéticos, vibraciones, temperatura y otros, que pueden aumentar el error.

Fig. 4 Tipos de rodillos de detección y sistema de procesamiento de señales inalámbricas

Se ha desarrollado un procesador de transmisión de señal inalámbrico e integrado (Fig. 4) para resolver los problemas anteriores. El procesador de señal consta de un cabezal giratorio y una cubierta fija. El cabezal giratorio está conectado al rodillo de detección y gira sincrónicamente. En el cabezal giratorio se disponen una placa de potencia de excitación, una placa de adquisición analógica, una placa de procesamiento digital, una placa de transmisión inalámbrica y un anillo magnético interno. La cubierta se fija en el calzo del cojinete y en la cubierta se instalan una placa de recepción inalámbrica, un anillo magnético exterior y una placa de circuito estabilizador de voltaje.

El principio de funcionamiento es que la placa de recepción inalámbrica y el anillo magnético exterior de la cubierta suministran energía a través del cable y la placa de circuito estabilizador de voltaje. El anillo magnético interno giratorio recibe la señal estabilizadora de voltaje mediante transmisión de inducción inalámbrica, y todos los sensores en el rodillo de detección y todas las placas de circuito en el cabezal giratorio reciben energía de la placa de potencia de excitación. Las señales de salida del sensor son recopiladas por la placa de adquisición analógica y la placa de procesamiento digital implementa la conversión de analógico a digital. El procesamiento y la codificación digitales se realizan en condiciones de aislamiento de acoplamiento magnético y aislamiento fotoeléctrico. Luego, las señales se envían a la placa de transmisión inalámbrica. La placa de transmisión inalámbrica convierte las señales en señales inalámbricas de alta frecuencia y transmite las señales inalámbricas a la placa receptora inalámbrica. La placa receptora inalámbrica convierte las señales inalámbricas en señales cableadas. Finalmente, las señales se transmiten a la computadora remota de procesamiento de señales a través del cable blindado.

La detección de forma se ve afectada por la vibración, electromagnética, diferencia de temperatura, error de instalación del rodillo de detección, deformación, cambios de forma de la bobina y otros factores, por lo que las señales de detección de forma necesitan cancelación de ruido y compensación de errores para garantizar la precisión. Se aplica un diferenciador de seguimiento de tiempo discreto para eliminar el ruido de la señal de detección de forma.

El sistema de control de forma se puede dividir en un sistema de control de preajuste y un sistema de control de bucle cerrado de acuerdo con la secuencia de control, y el modelado del sistema de control de forma incluye mecanismos y modelos inteligentes. El control de preajuste es un control predictivo y el control de circuito cerrado es un control de monitoreo. Los dos sistemas de control se complementan y aseguran la calidad de la forma de la tira. El control de configuración previa de la forma es la base del control de circuito cerrado. La precisión, la velocidad y la estabilidad del control de circuito cerrado están directamente influenciadas por la precisión del control de preajuste.

El núcleo y la clave en el control de bucle cerrado son los modelos de control, que incluyen la estrategia de control y el algoritmo del modelo. Cuando se detecta la señal de la forma de la tira, el modelo de control calcula rápidamente la cantidad de ajuste de los medios de control (por ejemplo, la cantidad de inclinación del rollo, la fuerza de flexión del rollo, el rociado de enfriamiento multizona) para lograr un ajuste oportuno y preciso de la forma de la tira en función de la optimización cuadrática. y compensación de histéresis.

La inclinación y el plegado de los rodillos son los medios de control de forma más flexibles y rápidos. El modelo Fuzzy-neural PID (derivada integral proporcional) de ajuste de inclinación y flexión del rodillo se ha establecido en base a la coordinación de los dos métodos inteligentes de teoría difusa y red neuronal. El algoritmo de control PID convencional no se puede adaptar directamente al proceso de laminación complejo y cambiante, por lo que la teoría difusa, que es buena para tratar con modelos desconocidos, se combina con la red neuronal con una fuerte capacidad de autoaprendizaje para mejorar el efecto de control de forma. .

Proceso de manufactura

- Control de acceso con QR, RFID y verificación de temperatura

- Control de actuador y sensor Raspberry Pi

- Habla con Arduino y contrólalo con el Asistente de Google

- Fundición y laminación de losas delgadas

- Gestión del agua y control de la contaminación en planta siderúrgica

- Características principales de un moderno laminador de bandas en caliente

- Laminación en frío de aceros

- Generación Transporte y Usos de Cascarilla de Molino

- Vigas universales y su rodadura

- Procesamiento de control termomecánico en trenes de laminación

- Proceso de laminación en frío y en caliente