Preparación y Carga de Carga de Alto Horno

Preparación y carga de la carga del alto horno

El alto horno (BF), excepto en su hogar, es básicamente un pasaje para gases y partículas de carga que se mueven en direcciones contracorriente en el BF. El requisito básico para el funcionamiento estable del BF es mantener en el horno una capa de carga en movimiento que no fluctúe mucho. Específicamente, es para formar un flujo de gas estable y una estructura de capa de carga libre de capa de carga mixta. Estos están estrechamente relacionados entre sí. La estabilidad del flujo de gas depende casi por completo de la permeabilidad de la carga, que está determinada por la estructura del empaque de la carga (tamaño de partícula, distribución del tamaño de partícula y proporción de partículas finas, etc.) y el comportamiento de descenso de la carga, que es el flujo sólido.

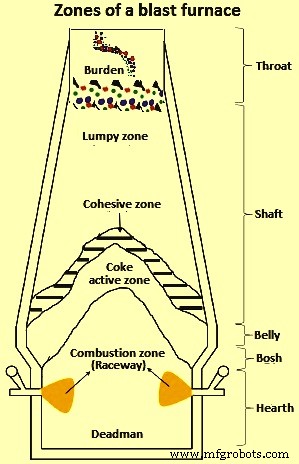

En principio, el procesamiento BF es un complejo sistema de flujo de 4 fases en contracorriente, co-corriente y/o corriente cruzada que consta de sólidos, gases, líquidos y polvos. Las interacciones de las fases son distintas y están localizadas en diferentes regiones del BF. Normalmente hay cinco zonas distintas (Fig. 1) en un BF, a saber (i) zona grumosa, (ii) zona cohesiva, (iii) zona activa de coque, (iv) zona de combustión (camino de rodadura) y (v) zona de hombre muerto ( región central del hogar). Debido a las diferencias en las fases de la carga y las interacciones distintivas en regiones particulares del BF, no existe un único movimiento de carga o patrón de flujo en todo el volumen del BF.

Fig. 1 Zonas de un alto horno

En general, hay cuatro tipos distintos de regiones de flujo sólido en el BF. Estos son (i) la región de flujo de pistón que está asociada con la velocidad uniforme de la carga que desciende desde la línea de stock y se coloca justo encima de la zona cohesiva o de fusión, (ii) la región de flujo estancado (hombre muerto) que es una masa discontinua de parcialmente partículas de coque reaccionado en la parte central del hogar, (iii) región de flujo parcialmente estancada que está adyacente al hombre muerto donde hay un movimiento lento de partículas de coque parcialmente reaccionado, y (iv) región de flujo convergente que está alrededor del raceway con una variación significativa de la velocidad de las partículas dentro de la distancia entre la zona estancada y la pared del horno.

El mecanismo para el descenso de la carga implica la desaparición del mineral y el coque a través de su reacción, fusión y combustión, el movimiento de las partículas de carga en la parte superior de la capa de carga y cerca de la pared del horno, y la infiltración de materia prima de grano fino en un capa de grano grueso, etc. Los factores que influyen en el descenso de la carga en el BF incluyen la condición de las materias primas (tamaño de las partículas, resistencia, distribución de la carga – relación mineral/coque), la condición de la pista de rodadura (inyección de combustible auxiliar) y el horno. perfil de pared interior, etc.

La operación BF es bastante sensible al perfilado, la distribución del tamaño de las partículas y todos aquellos factores que afectan el rendimiento y la productividad. Para asegurar el buen funcionamiento de BF, es fundamental optimizar la distribución de los materiales de carga sólida (mineral de hierro, coque y fundentes) en la línea de almacenamiento. Es importante controlar el estado interno de la BF mediante un control adecuado de la distribución de la carga a nivel de línea de stock.

El material de carga del BF es cumplir con ciertos requisitos necesarios para el buen funcionamiento del BF. Es para cumplir con los requisitos mecánicos, químicos y térmicos. El material cargado debe formar una estructura fuerte y permeable para soportar la carga y permitir el paso del gas reductor en el eje BF. Debe evitarse la desintegración prematura de la carga ya que la formación de finos perturba el flujo de gas reductor en el pozo, por lo que disminuye la eficiencia del proceso. Por lo tanto, se eliminará la carga de materiales de carga fina en el BF.

Se requiere optimizar el movimiento descendente de la carga, las reacciones químicas, los perfiles térmicos y el movimiento del líquido en las zonas con el objetivo de maximizar la productividad y garantizar un funcionamiento estable del horno. El logro de una operación de productividad BF estable y alta se puede lograr mediante la optimización de los procesos en el horno y las operaciones periféricas, como el control exhaustivo de las propiedades físicas y químicas de las materias primas y la distribución de partículas. Tanto los procesos en el horno (cambios físicos del material cargado y reacciones químicas) como las operaciones auxiliares periféricas (almacenamiento de carga, recuperación, transporte, almacenamiento, descarga, transporte y carga) son funciones superpuestas para el buen funcionamiento del proceso BF que no pueden tratarse de forma aislada ya que son procesos vinculados.

El material de carga BF, a saber, el mineral de hierro, el coque y los fundentes, se clasifican como sólidos a granel, ya que se parecen a partículas sólidas discretas que están en contacto entre sí. Estos materiales, como cualquier material granular, están hechos de partículas que interactúan. Generalmente, la estructura interna de estos materiales es bastante evolutiva. De acuerdo con las clasificaciones de material sólido a granel proporcionadas en la Pestaña 1, el material de carga para el BF se clasifica a granel como un sólido discontinuo/quebrado.

| Tab 1 Términos cualitativos para la clasificación por tamaños de sólidos a granel | |||

| Sl.Núm. | Rango de tamaño en mm | Término típico | |

| Componente | Granel | ||

| 1 | Menos de 0,1 | Partícula | Polvo |

| 2 | 0,1 a -1 | Gránulo | Sólido granular |

| 3 | 1 a -3 | Grano | Sólido roto |

| 4 | 3 y superior | Bulto | Sólido roto |

En general, el manejo de sólidos a granel en cualquier forma presenta un desafío en términos de mantenimiento de la homogeneidad. Considerando partículas de las mismas propiedades físicas y químicas que los componentes discretos de los sólidos a granel, se ha demostrado que la mezcla (ya sea intencional o no) de los sólidos a granel inevitablemente da como resultado una partición natural de los componentes. Este concepto se conoce generalmente como segregación (desmezcla). Natural y/o industrialmente, la segregación entre componentes discretos de los sólidos a granel puede ser beneficiosa (p. ej., en procesos de separación física) o perjudicial (p. ej., en procesos de mezcla) según la función prevista del producto o la operación de la subunidad.

Aspectos teóricos del manejo de materiales de carga

Los materiales de carga BF consisten en coque, sinterizado, gránulos, mineral en trozos calibrados (CLO), piedra caliza, dolomita, mineral de manganeso y cuarcita. Debido a la naturaleza del proceso, el proceso BF es esencialmente sensible al tamaño del material de carga, la distribución y la resistencia. La distribución de los materiales de carga en el BF afecta el movimiento ascendente del flujo de gas, así como la química del proceso, la transferencia de calor y masa entre las diferentes fases del proceso. La resistencia del material es bastante importante porque a medida que el material desciende, la carga aumenta. La integridad de la carga se ve comprometida aún más por las reacciones químicas posteriores que ocurren a alta temperatura y presión, donde prevalecen el desgaste y la rotura.

El coque BF sirve como material de estructura de soporte durante la operación BF ya que es el único material de carga que desciende al hogar del BF con reacciones de solución parcial. Constituye una alta proporción de los costos de producción del metal caliente (HM). En los últimos años, existe un impulso para sustituir el coque con fuentes alternativas de carbono baratas. La alternativa normalmente utilizada es una inyección directa de carbón en los raceways en un proceso generalmente conocido como inyección de carbón pulverizado (PCI). Sin embargo, existe un límite teórico para el alcance del reemplazo, ya que el BF que carece de coque adecuado sufre una permeabilidad de carga reducida, una posición que conduce a que el horno se ahogue y cuelgue, un escenario que además resulta en un deslizamiento del horno.

La composición de la carga de BF determina las variables del proceso en el horno, como las temperaturas de fusión, el ablandamiento y algunos parámetros de reducción, lo que afecta negativamente a la producción si no se optimiza la distribución de la carga. Con tales limitaciones y desafíos, existe la necesidad de un control apropiado de la distribución de la carga. El rango de tamaño típico de los materiales de carga BF se proporciona en la Pestaña 2.

| Tab 2 Rango de tamaño típico de materiales de carga BF | |||

| Sl.Núm. | Componente de material | Tamaño en mm | |

| Mínimo | Máximo | ||

| 1 | Coca BF | 25 | 50 |

| 2 | Mineral en trozos calibrado | 10 | 30 |

| 3 | Sinterizar | 5 | 30 |

| 4 | Bolita de mineral de hierro | 8 | 20 |

| 5 | Piedra caliza | 10 | 40 |

| 6 | Dolomita | 10 | 40 |

| 7 | Mineral de manganeso | 10 | 40 |

| 8 | Cuarcita | 10 | 40 |

| 9 | Coca cola de nuez | 10 | 25 |

Los fenómenos físicos y la estructura de flujo del flujo granular, incluido el material de carga BF, parecen simples a primera vista, pero en realidad muestran un comportamiento complejo que es difícil de entender y predecir. La situación se complica aún más por la falta de información directa sobre los parámetros de mezcla y segregación para dichos procesos. Sin embargo, debido al tamaño de los agregados de material de carga BF y la gran distribución del tamaño del material, la tendencia a la segregación es un problema operativo grave que debe reducirse tanto como sea posible.

Manejo de materiales a granel y comportamiento de flujo

La comprensión fundamental del comportamiento y el flujo de los materiales a granel sigue siendo inadecuada a pesar de que los elementos de la mecánica de los polvos se conocen desde mediados del siglo XIX. Esto se debe principalmente a las características únicas y complejas de la física del flujo. El manejo de materiales a granel muestra un comportamiento interesante. Un aspecto es la capacidad de una mezcla macroscópica de partículas de desmezclarse debido a las propiedades individuales de las partículas. Estas observaciones se deben principalmente a la tendencia natural de estos materiales al desarrollo de patrones y la autoorganización. Este fenómeno se debe principalmente al comportamiento de los materiales a granel para parecerse a las características de los fluidos.

En la medida en que los materiales a granel se parecen a las características de los fluidos y en sí mismos se parecen más a un sólido, el comportamiento y las características generales son completamente paralelos a las observaciones en estas formas comunes de materia. Por lo general, a diferencia de otras formas de materia donde la dinámica se ve afectada por la temperatura ordinaria, ese efecto es insignificante en la dinámica de materiales a granel. Es útil saber que competir por la advección caótica o los efectos de mezcla típicos de los fluidos es responsable de la tendencia de autoorganización observada en los materiales a granel, mientras que la segregación inducida por el flujo no tiene fenómenos de fluidos.

El comportamiento macro de los procesos fundamentales se rige principalmente por el contacto micro entre partículas y las fuerzas de fricción. Teniendo en cuenta los tamaños de material de carga BF que son superiores a 5 mm, los efectos de las fuerzas superficiales, a saber, los efectos electrostáticos, de van der Waals y capilares, son insignificantes. Además, el comportamiento de flujo de los materiales de carga corresponde a sólidos no cohesivos, ya que las tendencias cohesivas son típicas del material en polvo superfino o ultrafino con un tamaño de partícula inferior a 10 micrómetros.

Clasificación del flujo de materiales a granel

El flujo de materiales a granel se puede clasificar de acuerdo con sus componentes, que se pueden definir como un grupo de partículas con las mismas características físicas, como el tamaño, la densidad y la forma de las partículas. La estructura del flujo suele ser difícil de analizar y está significativamente influenciada por las interacciones partícula a partícula, así como por las excitaciones externas y las condiciones de contorno. Como resultado, no existe un método genérico y abarcador para describir completamente la estructura de flujo de todos los materiales a granel. Según el segmento de tiempo durante el cual las partículas están en contacto, se pueden establecer varios tipos diferentes de estructuras de flujo diferenciadas.

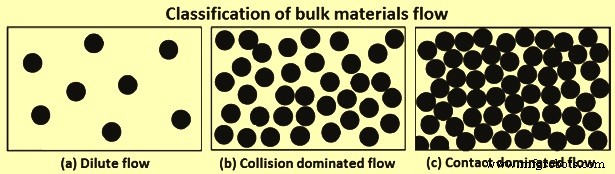

En caso de flujo de material a granel, el flujo granular muestra un número variable de estados no estacionarios metaestables. Estos estados inestables metaestables duran indefinidamente si no hay perturbaciones externas como vibraciones. El sustento de tales estados depende en gran medida del segmento de tiempo que las partículas y los límites están en contacto. Esto depende de la fracción de volumen de sólidos en relación con el volumen total de fluido (gas o líquido). Como resultado, el flujo de materiales granulares generalmente se clasifica como diluido o denso (dominado por contacto), dependiendo de la fracción de volumen de sólidos. Dependiendo de un segmento de tiempo en contacto, el flujo denso se puede subcategorizar como dominado por colisión o dominado por contacto. En estas tres clasificaciones, el comportamiento y el flujo característico son distintivos de una clasificación particular. Las interacciones fluido-partícula (es decir, las fuerzas de sustentación y arrastre) dominan el movimiento de las partículas en los flujos diluidos, mientras que las colisiones de partículas a partículas o de partículas a paredes o el contacto continuo de partículas a partículas dominan los flujos densos.

La representación esquemática de la clasificación de material a granel entre flujos diluidos, flujos densos dominados por colisión y flujos densos dominados por contacto se muestra en la Fig. 2. Las clasificaciones de material a granel diluido dadas en la Fig. 2 se pueden observar en separadores ciclónicos, lecho fluidizado y tolva de material BF flujo respectivamente. Los flujos densos (dominados por colisiones y contactos) son típicos de los materiales a granel BF durante los procesos de descarga, almacenamiento y transporte.

Fig. 2 Clasificación del flujo de materiales a granel

Dos clasificaciones de flujo de materiales densos

La característica compartida de los dos regímenes de flujo denso es una progresión estructural en función de las escalas de longitud y tiempo. Normalmente, esto conduce a la formación de patrones debido a la reorientación de las partículas. Tal orientación de los materiales está impulsada por estructuras de escala intermedia. La escala de partículas individuales, más conocida como microescala, está separada de la escala macro o continua por la escala intermedia. Comprender las interacciones de partículas complejas de los conjuntos de flujo granular es fundamental para cuantificar el fenómeno de segregación o desmezcla. En este sentido, debe establecerse la relación entre el comportamiento macroestructural (en masa) y la dinámica microestructural (discreta) subyacente.

Flujos dominados por colisiones – En los flujos dominados por colisiones, el flujo es disperso, disperso y energético, con partículas que interactúan predominantemente mediante colisiones casi instantáneas y binarias. Los efectos de inercia pueden ignorarse. Las colisiones son inelásticas y la energía se disipa durante las interacciones partícula a partícula o partícula a límite. Dado que las colisiones son disipativas, se requiere una fuente de trabajo para mantener la "fluidez" del material granular. Debido a la naturaleza disipativa de las colisiones, se observan patrones y comportamientos de flujo distintivos, como agrupamiento y ondas de densidad. La onda de densidad es un fenómeno relacionado con la temperatura granular, en el que las partículas no fluyen de manera uniforme, sino en regiones con una velocidad diferente a la velocidad promedio.

Flujos dominados por contactos – En los flujos dominados por contacto, las colisiones partícula a partícula están fuertemente correlacionadas, no son binarias ni instantáneas, sino duraderas y múltiples. Este flujo muestra dos escenarios característicos interesantes en los que existe un esfuerzo cortante crítico por debajo del cual es posible el flujo y una dependencia intrincada de la velocidad de corte cuando comienza el flujo. Como resultado de tal dependencia, una estructura de flujo completa requiere la inclusión de características viscoplásticas asociadas con el flujo dominado por contacto.

Se proponen varias leyes constitutivas basadas en diferentes tratamientos y varias consideraciones, como agregar un grado de libertad a través de la rotación local, la introducción de la regla de flujo estocástico y la modificación de los coeficientes de transporte de la teoría cinética, como los términos viscosos, la frecuencia de colisión y los términos de disipación. Una formulación reciente en la que un parámetro llamado número de inercia parece ser una formulación robusta, capaz de reproducir una amplia gama de características viscoplásticas de los flujos dominados por contacto. El número de inercia es la velocidad de corte multiplicada por la raíz cuadrada de la masa de partículas dividida por la presión.

Mezcla y segregación de materiales granulares

El manejo de materiales granulares es bastante complicado, especialmente cuando se necesita homogeneidad y uniformidad en la distribución debido a la tendencia natural a la segregación (desmezcla), especialmente si los tamaños de los materiales varían mucho. A diferencia de los procesos de fluidos en los que la mezcla promueve la homogeneidad, el flujo granular se parece a la imagen especular de la mezcla y la segregación en la que la tendencia prolongada de mezcla promueve la separación (segregación). Como tal, en el caso de materiales de carga BF que pasan por procesos de manejo repetitivos, es útil tratar la mezcla como una función silenciosa.

El orden natural del material granular se segrega o se desvía del comportamiento uniforme. Dependiendo del estado del sistema (carga, almacenamiento, descarga y transporte) al que se expone el material granular, existen diferentes formas de mecanismos por los cuales se produce la segregación. Los principales impulsores de la segregación son la diferencia de tamaño de partícula, la diferencia de densidad y las diferencias de micropropiedades, como los efectos de fricción, el coeficiente de restitución y el ángulo de reposo. Entre estos impulsores, el tamaño de las partículas parece ser el factor más importante que determina el comportamiento de segregación de las partículas granulares.

Mecanismos de segregación de material granular

En un estudio para minimizar la segregación, se han propuesto trece mecanismos de segregación de material granular. Sin embargo, la mayoría de estos mecanismos son casos especiales o superpuestos de otros mecanismos. Teniendo esto en cuenta y para tener flexibilidad, la clasificación de la segregación de material granular se ha simplificado en cinco mecanismos principales. En estos cinco mecanismos simplificados, los mecanismos de segregación por aglomeración y fluidización se refieren a partículas finas y cohesivas respectivamente y no son aplicables a los materiales de carga BF. Como tal, los tres mecanismos de segregación principales restantes que son aplicables a la carga, el almacenamiento, la descarga y el transporte del material de carga BF se describen a continuación.

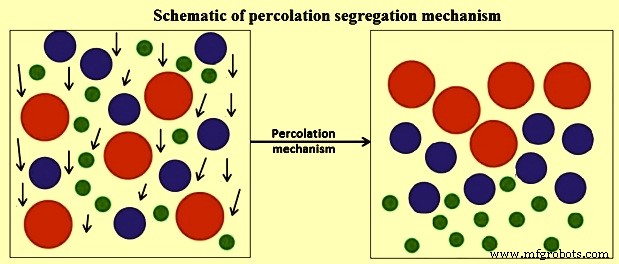

Percolación o mecanismo de tamizado dinámico – Cuando se hace que interactúen partículas con un rango de distribución de tamaño (p. ej., en un contenedor de almacenamiento de material), se puede producir un goteo de consolidación espontánea con las partículas más pequeñas percolándose y tamizándose hacia abajo a través de intersticios de gran fracción. Naturalmente, cuando fluyen materiales granulares, la brecha granular se ensancha y cuando esto sucede, se crean intersticios. Las partículas pequeñas pueden meterse en pequeños intersticios debajo de una partícula grande, pero es mucho menos probable que ocurra lo contrario, lo que da como resultado un flujo neto de segregación de las partículas más pequeñas hacia abajo, alejándose de la superficie libre. Esta acción se conoce normalmente como percolación. En estado estacionario, las partículas se segregan con una capa inferior que tiene muchas partículas finas. El mecanismo de percolación se muestra en la Fig. 3. En un sistema binario con diámetros de partículas, d1 y d2, donde d2 es mayor que d1, el tamizado espontáneo ocurre cuando d1/d2 es menor o igual a 0,1547. El primer uso de esta relación crítica se hizo para derivar un modelo detallado de segregación debido a las diferencias de tamaño de partículas en un flujo de tolva basado en un mecanismo de percolación.

Fig. 3 Esquema del mecanismo de segregación por percolación

El mecanismo de segregación por percolación se intensifica por la inducción de cizalla a través del movimiento vibratorio, como las cribas vibratorias, incluso con partículas de gran tamaño y alta densidad que migran hacia la parte superior. Esto sugiere que solo las consideraciones geométricas son necesarias para la segregación en sistemas vibrados. En resumen, para que ocurra el mecanismo de segregación por percolación, se deben cumplir principalmente tres condiciones, que son (i) las proporciones de tamaño crítico para el tamizado, (ii) las partículas pequeñas deben ser no cohesivas para pasar a través de los intersticios, y (iii) existencia de suficiente tensión o movimiento entre partículas para aumentar la probabilidad de que las partículas finas se orienten hacia los múltiples intersticios.

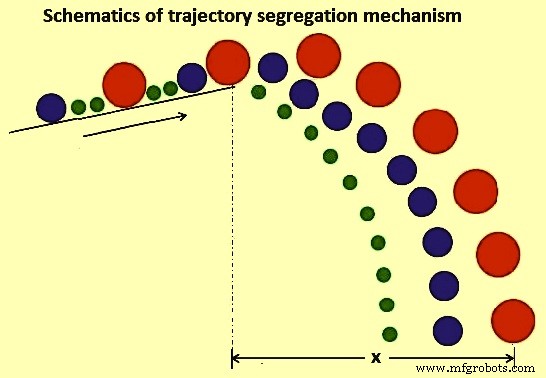

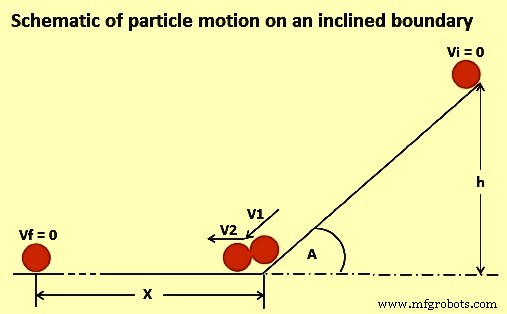

Mecanismo de trayectoria – El mecanismo de segregación impulsado por la trayectoria normalmente se ve en los puntos de transferencia del material de carga, principalmente llenando los contenedores de almacenamiento, descargando de las tolvas de almacenamiento y descargando al final de las cintas transportadoras, como se muestra en la Fig. 4. En un estudio que investiga las condiciones de flujo para garantizar un flujo suave de materiales granulares, se ha señalado que los materiales de diferentes tamaños se mueven a diferentes velocidades debido a la diferente fricción que provoca la segregación del material. El mecanismo de segregación de la trayectoria se ha explicado matemáticamente considerando partículas proyectadas horizontalmente en un fluido. Considerando una partícula pequeña de diámetro d, densidad Dp y arrastre gobernado por la ley de Stokes, se ha demostrado que la distancia máxima X, recorrida por la partícula con velocidad de proyección inicial Vi, en un fluido de viscosidad Vf y densidad Df, es como se da en la Ecuación X =Dp.Vi.(Dp)2/18 Vf. Sin embargo, cuando se consideran los tamaños de los materiales de carga BF y se supone que la fuerza de arrastre es insignificante, la trayectoria de las partículas viene dada por una ecuación de trayectoria adimensional. La ecuación de trayectoria adimensional es y/x =tan A – [g/2 (cos A)2]. x/Vi, donde x e y son coordenadas espaciales horizontales y verticales respectivamente, A es el ángulo de inclinación, g es la aceleración debida a la gravedad y Vi es la velocidad inicial en vuelo libre. A partir de la ecuación, se puede ver que la trayectoria de la partícula es independiente del tamaño (masa), pero más bien de la velocidad aleatoria al comienzo de la caída libre asociada con cada partícula individual.

Fig. 4 Esquema del mecanismo de segregación de trayectoria

Mecanismo de diferencia de micropropiedades – Bajo este mecanismo, hay tres efectos, a saber (i) efecto de fricción (ii) efecto de coeficiente de restitución y (iii) efecto de ángulo de reposo.

El estudio del efecto de fricción en material granular ha demostrado que el material granular con dos componentes que tienen un coeficiente de fricción estática F diferente, normalmente se segregan. Durante el estudio se ha considerado un caso para una partícula esférica de masa m a una altura h, coeficiente de rozamiento por deslizamiento Fs, coeficiente de rozamiento por rodadura Fr y radio r, descargando sobre una pendiente con un ángulo de inclinación A, como que se muestra en la Fig. 5. Teniendo en cuenta los principios de conservación de la energía, si una partícula en equilibrio inestable satisface la ecuación de cantidad de movimiento dada en la ecuación m.g.sin A.r =m.g.cos A. Fr. En esta ecuación, la distancia de viaje de la partícula, X, puede obtenerse mediante las ecuaciones X =(h/Fs).(Cos A)2.(1-Fs/tan A) y X =(r.h/Fr).(cos A) 2. (1- Fr/r.tan A). Estas dos ecuaciones dan las distancias de viaje de partículas derivadas considerando el coeficiente de fricción de deslizamiento y rodadura respectivamente. A partir de estas ecuaciones, se puede ver que la distancia de viaje de las partículas depende del diámetro de las partículas cuando se considera el coeficiente de fricción de rodadura y esto da como resultado la segregación. Por el contrario, los efectos de fricción por deslizamiento muestran independencia tanto del tamaño como de la masa de las partículas.

Fig. 5 Esquema del movimiento de partículas en un límite inclinado

El mecanismo del efecto del coeficiente de restitución es, en principio, un efecto dinámico. Cuando las partículas chocan o las partículas impactan en los límites del sistema, rebotan a diferentes velocidades y la posición final está determinada por la resiliencia interfacial. Un ejemplo del mecanismo es la carga de partículas en un montón o en un contenedor de almacenamiento. Al impactar en el punto superior del montón, las partículas con poca elasticidad no rebotan sino que quedan atrapadas en su posición. Por el contrario, aquellas partículas con alta resiliencia rebotan y encuentran una posición final en algún lugar alejado del punto de deposición y posiblemente se concentran en la periferia del montón.

En el caso del efecto del ángulo de reposo, se observa el mecanismo de la segregación durante el apilamiento del material granular. Al construir un montón, se observa que el ángulo de inclinación (ángulo de reposo) depende del tipo de material y es independiente del número de partículas. En un estudio sobre los efectos de contorno en el ángulo de reposo en tambores giratorios, se ha señalado que la segregación axial está influenciada por el ángulo de reposo estático o dinámico. En principio, el efecto del ángulo de reposo depende de los parámetros del material como el tamaño de las partículas, la distribución, la forma y las fuerzas de fricción y, como tal, se convierte en un mecanismo mixto debido a la inclusión de otras variables para el efecto.

Clasificación de la segregación de material granular

La segregación de materiales granulares se clasifica con base en las variables consideradas para el proceso que se está considerando. Principalmente, se clasifica en función de (i) las propiedades físicas de las partículas (es decir, tamaño, densidad o segregación de forma), (ii) entrada de energía (es decir, vibración, gravedad o segregación de corte), (iii) orientación del movimiento de partículas (es decir, horizontal , o segregación vertical), y (iv) el equipo utilizado (es decir, tolva, conducto o transportador).

Sin embargo, el proceso natural o establecido, mejor conocido como el mecanismo por el cual se crea la segregación, parece ser el enfoque de clasificación más común. La segregación es ampliamente considerada como un fenómeno superficial. Como tal, los diferentes mecanismos observados son independientes de las partículas debajo de las capas superficiales. En principio, los mecanismos pueden explicarse considerando únicamente el comportamiento de las partículas de la capa superficial en movimiento. En varios tipos de segregación, en principio y en la mayoría de los casos, el mecanismo de segregación general es una combinación de varios mecanismos que interactúan. Por ejemplo, la segregación por tamizado puede considerarse un caso especial de segregaciones por percolación y desplazamiento/migración, ya que ambas comparten el principio de que las partículas pequeñas se filtran hacia abajo en relación con las partículas grandes.

Cuantificación de la segregación

Si bien existe cierta comprensión de los mecanismos y efectos de la segregación en el flujo de material granular, los problemas que surgen de este fenómeno deben ser adecuadamente limitados, existe la necesidad de pasar de la prevención de la ocurrencia al control de la segregación. En este sentido, se requieren métodos precisos de medición cualitativa y cuantitativa de la segregación para comprender y controlar completamente los efectos, particularmente en el caso de los materiales de carga BF, que se someten a un proceso de manipulación repetitivo. Una descripción completa de la distribución de partículas no es un ejercicio trivial bajo tales circunstancias. Sin embargo, para cargar con precisión la línea de stock del horno, es imperativo tener el conocimiento de la distribución del material de partículas junto con la cuantificación de la mezcla y la segregación en flujos granulares.

Índices de medida de segregación – En principio, la segregación es una fracción de un flujo de material granular complejo. Además, la opacidad del flujo granular hace que sea prácticamente difícil, si no imposible, extraer físicamente datos útiles durante los estudios de segregación. La incorporación adecuada de formulaciones teóricas en simulaciones de modelos matemáticos puede facilitar una mejor caracterización de la mezcla y segregación de flujo granular de tales sistemas. La cuantificación de la segregación es una tarea importante ya que implica una inclusión completa de las interrelaciones entre los factores que causan la segregación y las ecuaciones de movimiento de las partículas. Sin embargo, se han propuesto varios índices para medir la calidad de la mezcla granular, que se pueden utilizar como una medida cuantitativa de la segregación, y generalmente se expresan en términos estadísticos o números adimensionales. La métrica común de mezcla y segregación utilizada es la desviación estándar relativa (RSD), que solo representa el sistema de un solo componente. Esta métrica de segregación de RSD es una métrica de aplicación industrial reflexiva, ya que proporciona el estado macro mixto de mezcla para todo el sistema.

Las métricas de medición de mezcla y segregación son la columna vertebral de muchos índices que se utilizan. Es importante comprender que la muestra global y la medida de varianza particular se utilizan para definir el índice de mezcla y/o segregación. Aunque la cuantificación es bastante informativa, el principal inconveniente de tal caracterización es el promedio sobre un dominio de medición mientras se descuida la variación de distribución de partícula a partícula que permanece sin descubrir. Además, en los conceptos clásicos y fundamentales que se han desarrollado sobre la mezcla y segregación de materiales granulares, se ha definido y concluido que el proceso de segregación granular es un fenómeno superficial.

Varios estudios han demostrado y probado que las diferentes formas de los equipos de manejo, el modo de operación y las propiedades del material se pueden correlacionar con el comportamiento de mezcla y segregación del material. El principal desafío que aún queda es tener una metodología de caracterización unificadora, que no solo describa la dinámica de mezcla sino que también aborde esencialmente los fenómenos de segregación más complicados. Un nuevo enfoque es caracterizar la evolución de las relaciones partícula a partícula en las materias primas dentro del sistema de carga para informar el grado de mezcla y segregación en el tiempo y el espacio. El pivote del método se basa en la idea de que algunos aspectos de la relación entre la partícula y sus vecinos más cercanos se pueden utilizar para deducir información útil sobre el proceso de evolución de la dinámica de partículas.

Modelos de segregación mecanicista de flujo granular

Se ha visto que la cinética de segregación está enmarcada ampliamente y en general en un marco de probabilidad y estadística matemática. The apparent limitation to this approach is that the absolute reflection of the physical nature of the process is precluded coupled with the failure to prescribe the direction in which segregation is taking place. This limits the possibility of a generalization since the knowledge is quite empirical. In the first pioneering study to develop mechanistic models which incorporate all the physics surrounding the prevalent de-mixing tendencies that occur in real granular flow system, the application of kinetic theories for mixtures of granular materials has been applied to study segregation tendencies based on percolation mechanism. Using a combination of statistical and dimensional analysis, the developed formulations hold for negligible enduring frictional contacts with shear rates sufficiently high so that the dominant contributions to the total stresses are due to particle to -particle and particle to boundary collisions. In this study, it has been observed that in a chute flow with high solids volume fractions, there is a high probability of small voids formation relative to big ones. The resulting effect of such a postulation is that small particles sieves through and collects at the base of the bed. This results in a net segregation flux in a direction normal to the chute surface of the small particles.

In as much as the mechanistic models described above give some intended physical appreciation in segregation description, evaluation of key fundamentals such as dispersion coefficients of such granular flows are not small and cannot be established by the above models. In this direction, one study suggested mixed statistical and mechanical interactions based on the kinetic theory of dense gas systems since they give a general understanding of causes of granular flow segregation.

Clustering occurs as granular flow experiences damping as energy is lost after collisions. The change in velocity and movement is non-uniform hence the clusters are formed. Hence, constitutive equations have been proposed based on a kinetic theory for collisional rapid flows. The utilization of the kinetic theory expressions for the analysis of granular segregation shows that it can be used only for inelastic and different sized particles at low volume fractions. This is a limitation as typical granular flow systems are contact-dominated flows with high solids volume fractions. The application of the theory is more useful in case there are established constitutive equations for inelastic, different sized particles and high solids volume fractions.

It is seen that the granular flow resembles mixing and segregation mirror image in which the prolonged mixing tendency promotes segregation. The concentration gradients results in mixing whereas the individual contributions of pressure and temperature gradients produce segregation in granular flow systems characterized by particles with particle size range distributions and material density differences.

The theoretical aspects of the bulk handling of the materials have given a general but compact back ground on granular flow, free surface segregation, mechanisms and theoretical approaches in granular material processes. BF burden material storage, handling and transportation processes are susceptible to the fate associated with segregation. For example, the BF sinter material is known to have more in-bin size segregation and more out of bin size variation than the BF coke.

BF charging system

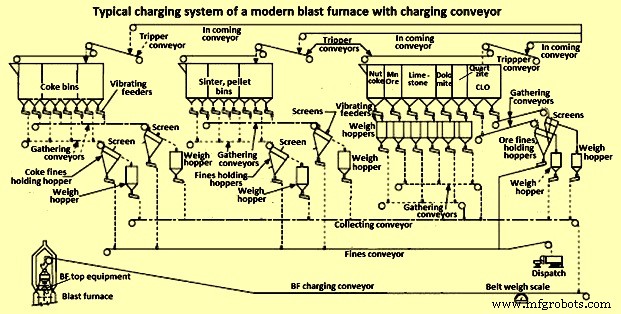

The charging system of the BF iron-making process can generally be described as a network of equipment and mechanisms designed to charge materials into the BF in a certain sequence, quantity and at a rate which ensure that the specified furnace productivity and prescribed stock-line level is maintained. The charging system consists of three sub-systems which are essentially responsible for (i) batching (ii) transportation, and (iii) charging into the furnace respectively. Batching is done in the stock-house which receives the bulk solid feed materials from their various sources (stockpiles, sinter plant, and coke ovens), storing each material in individual bins to provide several hours of feed material for usual BF operations. The batching process includes screens, weigh-hoppers, conveyor belts, feeders and control systems to prepare batches of charge materials. Transportation provides the means for the delivery of the materials to the top of the furnace. Normally, this is done with either by the belt conveyor system or the skip hoist arrangement. The third sub-system consists of a network of equipment and mechanisms for the charging and control equipment. The overall charging system is interconnected and controlled by an automated charge programme.

Under some conditions, furnace productivity can be limited due to the capacity of the batching (stock-house) process to deliver charge materials. This occurrence is mainly due to transient charge materials flow, equipment settings and charge requirement (burden ratios). A typical source of transient change in charge composition is caused by changes in materials delivered to the stock-house bins and is usually referred to as ‘stock transitions’. This normally occurs when the reclaimed material is used such as the substitution of fresh coke and sinter with stored coke and stored sinter respectively. Such reclaimed materials are known to alter furnace performance compared with the fresh materials. Hence, there is need and usefulness of knowing the different materials and to have their accurate tracking through the charging system so that burdening and blast parameters can be controlled optimally to maintain furnace operational stability.

One other important feature of the charging system is the mixing and segregation of charge material. For example, accurate weighing of several materials in the same hopper requires sequential delivery of the material. However, when the weigh hopper discharges, the materials inherently intermingle to some extent, yielding a time-varying composition of the delivered stream. It is imperative to have an accuracy of time-varying composition in order to estimate the radial variation in burden chemistry and physical properties of the material delivered to the furnace.

Since the burden materials undergo multi-stage handling, hence the processing of different types of charge materials need greater control for high productivity and stable operation of the BF. Also, charge material batching and transportation phenomena are required to be the key focus area for BF operator. For smooth BF operation, the operator is to be position to accurately track the burden materials upto their delivery to the furnace charging system.

The overall charging system is interconnected and controlled by an automated charge program which is coordinated by discrete event processes. Previously, BFs were generally small compared to the modern-day large capacity BFs. In small furnaces, the theoretical amount of coke was normally determined as the controlling charging factor as such, with skip charged furnaces, the optimum charging capacity is reached with full skips of coke.

In the modern BF operations, over and above the need to cope with burden material requirements of larger BF capacity, there are two additional operational factors which are (i) sustenance, and (ii) environmentally friendly operations. Sustenance is mainly through the realization of high furnace productivity which currently has been achieved by an array of technology uses. With this added dimension, the total skip weight is now normally the controlling charging factor and thus modern furnace can work with full skips of iron-bearing burden component. Considering the large size of the present day BFs, the required skip capacities become extremely large and as a result, the design and installation of such skip charging facility to cater for such a huge continuously charging system pose a challenge. Such commensuration of modern large furnaces can only be achieved with sufficient burden delivery capacity. As a result, the modern furnaces are equipped with the conveyor belts charging system. The modern BFs charging facilities consist of a stock-house with a conveyor belt transportation of burden materials to the BF bell-less top (BLT) charging system.

BLT charging system

The charge material is conveyed to the BLT charging system where it is eventually charged into BF top material hoppers (bins) which are alternately used. While one hopper is being filled, the other one is being discharged. The operation of weigh-hoppers and material hoppers is essentially the same and thus, the further description gives an account of particle behaviour during conveyance (conveyor belt), intermediate storage (material bins and weigh hoppers) and eventual discharge (chute or free fall).

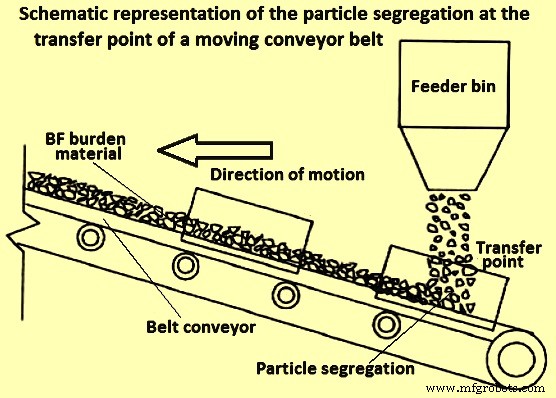

Conveyor belt particles behaviour – It is seen that the granular material of varying size fractions and density cause segregation. The detailed phenomenon of the transport mechanism of granular material on a conveyor belt remains limited. However, segregation phenomena on a conveying system are difficult to explain without elaborate simplification of the problem. The system under study has to be defined in terms of mass flow rate and the conveyor speed which promote particle bed development. Operative mechanism of segregation can be established only if the system is well defined. In Fig 6, a schematic representation of the particle size segregation at the transfer point of a moving conveyor belt is shown.

Fig 6 Schematic representation of the particle segregation at the transfer point of a moving conveyor belt

It has been established that there are four main mechanisms to be considered in conveyor belt material movement segregation namely (i) percolation, (ii) particle migration, (iii) trajectory, and (iv) free surface segregation.

Material bins and weigh-hoppers particles behaviour

Granular material bins and weigh hoppers are often used for storage and eventual discharge of material to the subsequent process step. They both in principle have (i) a form of defined material feeding or filling mechanism, (ii) some retention time of material, and (iii) a defined discharge region below. All the three steps have a contribution to the overall material flow behaviour at discharge. Physical and numerical simulations have been done to clarify the relevant information about particle segregation in different kind of hoppers namely cylindrical, bins, conical, and wedge-shaped. The desirable operation is a proportionate outflow from these devices. However, since the flow is gravity induced, the outflow is not easily controlled and there are an inherent induced shear and dynamic effects which cause segregation.

The main prevalent mechanisms of segregation in material storage bins and hoppers are free surface (during feeding), percolation (during retention) and trajectory (during discharging). There is also the importance of particle size and boundary geometry dimensions during the emptying and discharge phases.

In a study to investigate how the internal angle of hoppers affect the granular flow, it has been identified some significant hindrance to free-flow for cohesion-less solids using digital particle image velocimetry (PIV) measurements. As a rule of thumb, to avoid mechanical arching (particle interlocking), the ratio Do/dp (max) is to be satisfied in the range of 5 to 10. Here Do is the boundary outlet diameter and dp (max) is a suitable maximum particle diameter. The ratio is the dimensionless characteristic scale number and it is mostly influenced by the angle of repose as well as the particle size distribution of the material.

In another study, it has been suggested that at least eight elements are to fit across the total width of any granular material handling devices in order to capture accurately the material flow rheology. This means that the diameter of the largest particle fractions in physical or theoretical experimentation is to be at most an eighth the width of a hopper, conveyor belt or any other granular material handling device outlet.

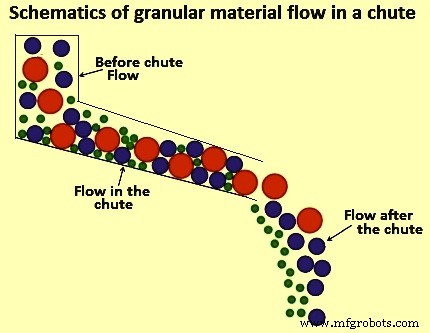

Chute flow particles behaviour

Granular material chute flow is a common feature of stock-house and BLT charging system. With the BLT charging system which comprises of the charge receiving system, material hoppers and rotating chute (distributor), chute flow has assumed additional importance. However, the core principles of the chute flow in the BF top charging system are the same as the one in the stock-house.

Chute flow can be characterized by defining three steps which are (i) burden movement before the chute, (ii) on the chute, and (iii) after the chute, as shown schematically in Fig 7. These three steps constitute three different flow classifications and as such, different considerations need to be employed to study the flow behaviour in this system. When considering burden movement before the chute, any particle collisions in this region can be ignored due to the dilute nature of the flow. When burden material is on the chute, a mathematical description can be used with velocity component along the chute being used as the initial velocity of the material flow. At the chute tip, the trajectory of the materials determines the impact point which in turn the final scatter and distribution of the material in the subsequent handling boundary/ equipment. It is possible that the mechanisms of segregation postulated for conveyor belts systems also apply to chute flow as such and segregation shown schematically in Fig 7 is possible. Three flow streams can be identified with the core flow sandwiched between lower and surface flow. At this stage, the main force considered is gravity.

Fig 7 Schematic of granular material flow in a chute

The knowledge of segregation associated with charge material is useful for understanding the charge proportioning in addressing one of the aspects of BF process intensification. However, process intensification in BF processing requires an optimized charging system capacity as BF productivity can be limited by the capacity of stock-house to supply the charge. There is a need to address and optimize multiple-handling operation stages in the product chain.

Charging system capacity analysis

The operation of the BF charging system is as critical as the design of the BF. As can be seen in the schematic representation of a typical modern BF charging system equipped with a conveyor belt delivery system in Fig 8, the material flow sequence is quite complex.

Fig 8 Typical charging system of a modern blast furnace with charging conveyor

In the interest of high productivity, the design of a BF charging system require attention to operating flexibility, availability of extra charging capability, high screening efficiency as well as a limited number of filling, discharge and transfer operations as these cause segregation problems. One important route to increase the efficiency of the BF is full utilization of the charging system capability. Further to this, if the stock-house is not adequately designed and optimal burden delivery is not achieved, the starvation of the BF take place due to the non-availability of the burden materials which consequently results into the loss of BF productivity.

As seen in Fig 8, there are numerous unit operations in a stock-house assembly and all of them have a cascading effect on the overall performance and output delivery to the BLT charging system. In order to understand the macro-behaviour of the burden movement and overall system performance, effective and comprehensive representation of salient system elements and their relationships are to be established. Technically, this involves a description of the various handling steps, materials requirements, duration and sequencing of operations. However, for complex systems such as the stock-house, it is a huge task to clarify all the unit process information. A blend of engineering judgement, experience from similar processes, and reasonable assumptions are used for model development input data and the stock house design.

Modelling of BF charging system optimization

BF charging system involves multiple-handling material movement. The major challenge associated with multiple-handling during materials movement is the timely fulfilling of the requirement and sudden change in the process. Simulations are often used to optimize materials handling systems. Such systems generally use computer-aided process design simulators. These simulators are generally designed to model transient and continuous processes and as such they cannot be used for BF charging system operations which is a batch and semi-continuous process at best. Two available options for modelling batch and semi-continuous processes like BF charging system are spreadsheets (Microsoft Excel) and discrete event simulation (DES).

Spreadsheet models are a common platform that focuses on material balances, equipment sizing and cost analysis. Typically, the development of such a model involves writing an extensive code (in the form of macros and subroutines) in visual basic for applications (VBA) which are incorporated in Microsoft Excel. They are easy to build, much applicable to simple systems but they lack robustness and become unwieldy for large and complex systems. DES is a mathematical/ logical model of a physical system which portrays state changes at precise points in simulated time. Both, the nature of the state change and the time at which the change occurs, mandate precise description. The main feature for a successful DES is an upfront requirement of precise details regarding system and interruptions. Typically, a DES can statistically account for downtime and events. Also, modules can be created and reused while multiple grades or change in process input can be easily handled. Hence, generally the DES-based model is normally used for the BF charging system.

Cyclograms analysis is a modest DES modelling technique which has been often used in BF charging systems for its optimization. The concept evolves on the minimization function of overall start – end sequence (delivery time) of a charging cycle. The delivery time is determined by the order of activation of the mechanisms, the duration of their sequence and the length of the intervals between individual operations. It is easy to follow that the minimum cycle duration occurs when the system is devoid of pauses between the operating cycles of individual mechanisms, as well as when the mechanisms are activated in an efficient sequence.

With cyclograms analysis, it is difficult to incorporate real-time changes in system input conditions. Furthermore, the structure of the analysis precludes detailed in-cooperation of micro-system variables such as discharge behaviour and segregation tendency of materials. Due to these weaknesses of the cyclograms analysis, a DES charge material delivery model based on a mathematical/ logical representation is the better choice for the BF stock house optimization

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono