Laminación de acero y equipos principales en un tren de laminación de campo traviesa

Laminación de acero y equipos principales en un laminador todoterreno

La mayoría de los productos de acero se laminan a partir de los productos fundidos de la máquina de colada continua a través de una serie de operaciones de laminado y acabado. El proceso se denomina laminación simple, cuando dos rodillos de igual diámetro y con ejes que se encuentran en el mismo plano giran en dirección opuesta con la misma velocidad de rotación, y el material que se lamina es homogéneo en sus propiedades mecánicas y solo actúa sobre él las fuerzas del rollos.

El laminado es el proceso de formación de metales más importante. Más del 95 % de los metales y aleaciones ferrosos y no ferrosos se procesan mediante laminación hasta obtener sus formas utilizables. Las formas utilizables de los metales laminados son placas, láminas, tiras, láminas y diferentes secciones como rieles, vigas, canales, ángulos, barras, varillas y tubos sin costura, etc. Dos procesos de laminado comunes son el laminado en caliente y el laminado en frío.

La función principal del tren de laminación en caliente es recalentar lingotes/palanquillas/desbastes/planchas (material rodante de acero) cerca del punto de temperatura de remojo, y luego laminarlo para que sea más delgado y más largo a través de sucesivas cajas de laminación impulsadas por motores eléctricos. El material rodante de acero se calentó hasta alrededor de 1.250 grados C en el horno de recalentamiento, utilizando un combustible sólido/líquido/gaseoso como fuente de energía primaria. El material rodante de acero calentado se lamina en un tren de desbaste en varias pasadas donde se reduce su tamaño y se aumenta su longitud mientras se modifica su forma. Este proceso continúa en los molinos intermedios y de acabado también en una serie de pasadas en cada uno de los molinos. A medida que avanza el laminado, la longitud del producto aumenta, el tamaño del material se reduce y la velocidad aumenta después de cada soporte y la velocidad es máxima al final.

En la laminación en caliente, el material se lamina a una temperatura superior a su temperatura de recristalización. La ventaja del laminado en caliente es doble. En primer lugar, a temperatura elevada se reduce la resistencia del material a laminar. Por lo tanto, la fuerza de compresión requerida para la deformación es comparativamente menor y, por lo tanto, se puede utilizar una caja de laminación de menor capacidad para la operación de laminación. La segunda ventaja de laminar un material a una temperatura superior a su temperatura de recristalización es que se puede impartir una gran cantidad de deformación plástica sin que se endurezca por deformación. Con el endurecimiento por deformación, la tensión de deformación aumenta a medida que se produce más y más deformación, lo que hace que el material sea duro y quebradizo. Como resultado, el material se vuelve cada vez más difícil de deformar y, más allá del límite, la deformación conduce a varias fallas o defectos.

El proceso de laminación, en general, incluye las fuerzas mecánicas que se aplican a la superficie del metal a través de una serie de rodillos para producir formas y tamaños específicos al reducir el tamaño (ancho y espesor). El lingote o producto de colada continua de palanquillas, tochos o desbastes son los materiales básicos para la producción de una amplia gama de formas manufacturadas mediante laminación en caliente. Muchos de estos productos son el material de partida para las operaciones de fabricación posteriores, como la forja, el trabajo de la chapa, el trefilado, la extrusión y el mecanizado, etc.

Una tecnología de laminación no es solo una teoría de laminación, sino que consiste en una tecnología de síntesis tales como técnicas de hardware de trenes de laminación o rodillos de laminación, técnicas de medición para observar el estado de laminación, técnicas de software basadas en la metalurgia para elaborar materiales, técnicas de control para obtener resultados altamente grosor y forma precisos de los productos laminados, y técnicas de lubricación para prolongar la vida útil del rodillo y reducir la carga de rodadura. La mejor tecnología de laminación no se realiza solo con la teoría de laminación, sino que también se estimula con el avance de las técnicas vecinas.

El par y la potencia son los dos componentes importantes de la rodadura. El par es la medida de la fuerza aplicada a los rodillos para producir un movimiento de rotación, mientras que la potencia se aplica a un laminador mediante la aplicación de un par de torsión a los rodillos y por medio de la tensión de la pieza de trabajo. En un laminador, la energía se gasta principalmente de cuatro maneras, a saber (i) la energía necesaria para deformar el acero, (ii) la energía necesaria para vencer la fuerza de fricción, (iii) la energía perdida en los piñones y el sistema de transmisión de energía , y (iv) pérdidas eléctricas en los distintos motores.

Es necesario decidir un programa de pases (incluido un programa preliminar y el número de pase) para obtener la forma y el grosor deseados de un determinado material inicial. Hay dos métodos para hacerlo. El primero es un método para decidir buscando los horarios de pase de los datos anteriores y el otro es un método para decidir calculando un horario de pase con la teoría móvil. En el segundo método, se calcula un programa de paso cerca del límite de capacidad de un tren de laminación utilizando la carga de rodadura y el par, y se decide ajustar el programa de paso calculado para que el producto laminado alcance la forma y las dimensiones requeridas cuando se lamina. en el último pase. El primer método muestra una resistencia para la condición de laminado en el rango en el que tuvo una experiencia pasada, pero no es útil en el caso de que se lamine un grado de acero, un producto y un tamaño totalmente nuevos, ya que las condiciones son considerablemente diferentes. de las experiencias pasadas.

Durante el proceso de laminado, se logra una deformación permanente al someter el material a un alto esfuerzo de compresión al permitir que el material pase a través del espacio entre dos rodillos cilíndricos giratorios. Los rollos pueden ser planos o ranurados y se mantienen a una distancia fija unos de otros. Los rodillos giran en dirección opuesta por medio de un sistema de accionamiento eléctrico (motor, caja de cambios, husillo y acoplamientos). Dependiendo de la dirección de rotación de los rodillos, el material de entrada entra en el espacio entre los rodillos por un extremo y sale por el otro extremo con una sección transversal reducida, manteniéndose el área del espacio entre los rodillos menor que el área de la sección transversal de el material de entrada (material rodante). Para obtener la forma final deseada del material laminado, generalmente es necesario pasar el material a través de varios conjuntos de rodillos giratorios. Durante cada uno de los pases, el material rodante de acero pasa a través de diferentes conjuntos de espacios entre rodillos con un área de sección transversal decreciente.

Los productos largos normalmente se laminan en varias pasadas, cuyo número está determinado por la relación de la sección transversal del material de acero de entrada inicial y la sección transversal final del producto terminado. El área de la sección transversal se reduce en cada pasada de laminación y la forma y el tamaño del material de acero que se lamina se acerca gradualmente al perfil deseado.

Todo el conjunto de rodillos montados sobre cojinetes se sujeta en bloques de cojinetes (llamados ampuesas), que a su vez se sujetan entre los espacios de dos marcos fundidos (llamados carcasas), completos con instalaciones de ajuste de espacio entre rodillos y dispositivo de conducción de rodillos. La configuración completa se llama soporte de laminación. Una o más cajas de laminación en combinación con otros equipos necesarios y relacionados para obtener productos laminados terminados a partir de uno o un grupo similar de materiales de entrada se denomina laminadora.

Laminador todoterreno

En un sentido más amplio, un tren de laminación consta de un conjunto de cajas de laminación junto con una serie de equipos que realizan operaciones tanto de laminación como auxiliares. El material de acero calentado desde el horno de recalentamiento se transporta al tren de laminación donde se llevan a cabo las diferentes operaciones. Estas operaciones consisten en (i) laminación del material de acero calentado en el tren de laminación, (ii) transferencia del material bajo laminación de una caja de laminación a otra, (iii) torneado o torsión y cizallamiento del material en el caso de algunas plantas, (iv) transportar el producto de acero después del laminado, (v) enfriar el material laminado en el lecho de enfriamiento en algunas plantas, (vi) cortar, marcar o estampar el producto laminado, y (vii) recortar, empacar y transportar al almacén de producto terminado.

El laminador se llama laminador de campo traviesa debido a la disposición de los soportes de laminación. En estos laminadores, las líneas centrales de los soportes de laminación son paralelas entre sí y el material que se lamina se desplaza perpendicularmente a las direcciones de laminación. Las mesas de transferencia y deslizamiento se utilizan en estos molinos para invertir la dirección de desplazamiento de la pieza de trabajo y transportarla de un conjunto de soporte de laminación a otro. Una de las características de los molinos de campo traviesa es que las piezas de trabajo deben ser lo suficientemente cortas para que una pieza pueda salir del soporte del molino antes de que se le transfiera otra.

En los laminadores todoterreno, las cajas de laminación están ubicadas de manera dispersa. Estos laminadores se basan en el concepto de laminación continua pero las cajas están colocadas tan separadas que la pieza debe salir de un juego de rollos antes de entrar en el siguiente. Dichos laminadores son útiles para laminar secciones que, debido a su tamaño o forma, no son adaptables al laminado en bucle.

Por lo general, hay dos tipos de cajas de laminación que se utilizan comúnmente en los laminadores de campo traviesa. Estos soportes son soportes de 2 alturas y soportes de 3 alturas. Esta clasificación de soportes se basa en el modo de disposición de los rollos en los alojamientos. Por lo general, un soporte de 2 alturas consta de 2 rollos, dispuestos uno encima del otro. De manera similar, un molino de 3 alturas tiene 3 rodillos dispuestos uno encima del otro. Un soporte de 2 alturas tiene dos rollos. Uno que está en la parte superior se conoce como rollo superior, mientras que el otro se conoce como rollo inferior. En los molinos con cajas de 2 alturas el laminado es solo en una dirección. En caso de laminación en sentido inverso, el molino debe estar invirtiendo. En caso de que el molino no se invierta, se utiliza un soporte alto tipo pullover tipo dos. En este caso, el material de acero después de laminarse en una pasada se transfiere al lado de alimentación, generalmente sobre la parte superior de los rodillos, para seguir laminándola en la siguiente pasada.

En un soporte de 3 rollos altos hay tres rollos que consisten en un rollo superior, un rollo medio y un rollo inferior. El material de acero se alimenta en una dirección a través de dos de los rodillos y luego se invierte a través del otro par. El rollo medio es común en cada alimentación. Los soportes de rodillos de 3 alturas se utilizan para invertir la dirección de la barra de acero que se está rodando sin invertir la dirección de rotación del motor y la transmisión por engranajes. Un espacio (entre los rodillos inferior y medio) lleva la barra en una dirección, mientras que el otro espacio (entre los rodillos superior e intermedio) lleva la barra en la otra dirección. Para mover la barra desde la elevación del espacio inferior al espacio superior se puede utilizar una mesa basculante. También se están utilizando otros métodos para mover la barra, como una mesa elevadora que mueve toda la mesa hacia arriba y hacia abajo.

En soportes de 2 rollos de altura, se acciona uno de los rollos (superior o inferior) o ambos. En el caso de soportes de 3 rodillos altos, uno o dos rodillos son accionados mientras que los rodillos de equilibrio giran por fricción. En el caso de dos rodillos accionados en un soporte de 3 alturas, normalmente se accionan los rodillos superior e inferior, mientras que el rodillo central se acciona por fricción.

En un laminador de tipo campo traviesa, las cajas de laminación están dispuestas de manera que la pieza de trabajo nunca se encuentra en más de una caja de laminación al mismo tiempo. Dado que las cajas de laminación están ubicadas una al lado de la otra, la pieza de trabajo se transfiere lateralmente a las mordeduras de laminación de las distintas cajas. En muchos de los molinos de campo traviesa, el laminado de la pieza de trabajo se lleva a cabo en ambas direcciones. En tales molinos, dado que la dirección de laminación cambia después de cada pasada, tiene un efecto positivo en la calidad del producto laminado.

En cada paso, hay una reducción en la sección y un aumento correspondiente en la longitud. Esto significa que debe haber instalaciones disponibles para tomar la pieza de acero más larga en cada soporte y, naturalmente, esto se aplica a ambos lados del molino.

Existen limitaciones a la reducción máxima que se puede lograr en un laminador de campo traviesa utilizando un solo accionamiento, especialmente cuando está diseñado para que haya más de una pieza de materiales de acero laminada en el laminador a la vez. Por lo tanto, el tamaño del material de acero entrante es normalmente bastante pequeño. Además, en tales molinos, las cajas de 2 alturas se pueden configurar de manera que el rollo superior de la primera caja se corresponda en altura con el rollo inferior de la segunda caja y así sucesivamente, lo que permite que la pieza se procese hacia atrás y hacia adelante alternativamente a lo largo de la línea de soporte. Si hay una combinación de gradas de 2 y 3 alturas en el mismo conjunto de campo traviesa, el balanceo central de la grada de 3 alturas corresponde al balanceo impulsado de la grada de 2 alturas asociada.

Un arreglo alternativo es que los soportes de campo a través estén precedidos por un solo soporte de desbaste en el que solo se toma un número impar de pasadas (digamos de 3 a 5) y luego el acero puede pasar a los soportes de campo a través. Este diseño también se puede utilizar para enrollar material de entrada de mayor sección transversal.

En los laminadores de campo traviesa, como en cualquier otro laminador en caliente, el laminado se realiza por encima de la temperatura de recristalización del material de acero. Durante la laminación en estos molinos, los granos, que se deforman durante el proceso de laminación, se recristalizan, mantienen una microestructura equiaxial y evitan que el material de acero se endurezca por trabajo. En este tipo de laminación, el producto de acero laminado en caliente tiene muy poca direccionalidad en las propiedades mecánicas y las tensiones residuales inducidas por deformación.

El tipo de disposición de molino a campo traviesa se utiliza para trenes de laminación que tienen capacidades bajas. Este diseño se adopta generalmente debido al espacio limitado disponible para el molino. El tipo de disposición de laminador a campo traviesa limita la longitud máxima del producto de acero que se puede laminar desde el laminador.

Los laminadores de campo traviesa son normalmente laminadores en caliente que se utilizan para laminar productos de acero con forma, como redondos, barras de refuerzo, cuadrados, planos o secciones, etc. Los productos de acero con forma generalmente se conocen con un nombre común que es "productos largos". En los trenes de laminación se utilizan máquinas de corte, máquinas de recorte y herramientas. La mayoría de los laminadores son de tipo tren abierto, de 2 o 3 alturas. El acoplamiento mecánico entre el motor del molino y las cajas de laminación es del tipo correa trapezoidal y polea o del tipo engranaje reductor de velocidad. El sistema tiene arreglos de volante para proteger contra la fluctuación de la carga.

Equipos principales – Los siguientes son los equipos principales en un tren de laminación a campo traviesa.

Horno de recalentamiento

El horno de recalentamiento es el principal consumidor de energía térmica. La característica operativa del horno juega un papel vital en el proceso general del tren de laminación. El horno de recalentamiento está equipado con equipos de combustión, como quemadores y sistemas de recuperación de calor residual. Otros equipos asociados incluyen el sistema de carga y descarga, como empujadores y extractores, etc. Un horno de recalentamiento típico tiene zonas de precalentamiento, calentamiento y remojo para aumentar gradualmente y mantener el perfil de temperatura deseado del material rodante para el proceso de laminación.

El horno de recalentamiento se puede clasificar de varias maneras. La clasificación se basa en (i) el método de calentamiento en el que los hornos de recalentamiento pueden ser de combustión o eléctricos y el horno de combustión puede ser de carbón, petróleo o gas, (ii) el mecanismo de recuperación de calor en el que los hornos de recalentamiento pueden clasificarse como los hornos de recalentamiento regenerativos o recuperativos se utilizan más comúnmente, y (iii) el método de carga en el que los hornos de recalentamiento pueden ser de tipo discontinuo o de tipo continuo. En los hornos de recalentamiento de tipo discontinuo, el material cargado permanece en una posición fija en el hogar hasta que se calienta a la temperatura de laminación. En los hornos de recalentamiento de tipo continuo, el material cargado se mueve a través del horno y se calienta a la temperatura de laminación a medida que avanza hacia el interior.

Los hornos de recalentamiento continuo se pueden clasificar según el movimiento del material de acero en las zonas de calentamiento. Los tipos de hornos continuos más populares incluyen empujador, solera giratoria, viga móvil, solera móvil o solera de rodillos. La mayoría de los trenes de laminación están equipados con hornos de recalentamiento de tipo continuo.

En el horno de recalentamiento continuo, por un extremo (extremo de alimentación o extremo de carga) se introduce el material a laminar, que se desplaza a través del horno y se descarga por el otro extremo (extremo de descarga).

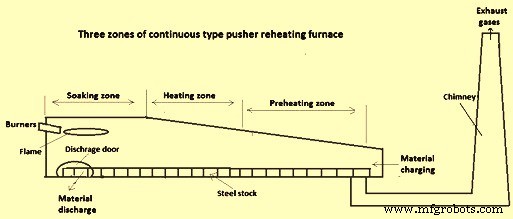

Existe un gradiente de temperatura en la longitud del horno. En general, el material y los gases de combustión se mueven uno frente al otro. Según el gradiente de temperatura, el horno continuo se divide en tres zonas:(i) zona de precalentamiento, (ii) zona de calentamiento y (iii) zona de remojo (Fig. 1).

Fig. 1 Horno de recalentamiento continuo tipo empujador de tres zonas

Los hornos de recalentamiento continuo se clasifican además de acuerdo con (i) el número de zonas de calentamiento (de una a cinco, superior o superior-inferior), (ii) el método de movimiento del material (empujador, viga móvil, solera móvil, solera giratoria o de rodillos). hogar), (ii) basado en la recuperación de calor, el horno de recalentamiento puede ser regenerativo o recuperativo.

Los hornos de recalentamiento de empujador se usan más comúnmente en los trenes de laminación de tipo cross country. En el empujador de estos hornos, el material de acero frío se empuja hacia adelante con la ayuda de empujadores en el lado de carga. Estos hornos están diseñados para calentar palanquillas/lingotes tipo lápiz o secciones más pequeñas de tochos. Los hogares de los hornos de empuje son generalmente de longitud corta y están inclinados hacia abajo longitudinalmente hacia el extremo de descarga para permitir el paso fácil del material de acero a través del horno. Sin embargo, actualmente, los hornos de empuje son aún más largos con hogares de hasta 30 m (metros) de longitud. La culata de acero se mueve hacia adelante empujando la última pieza cargada con un empujador en el extremo de carga. Con cada empuje del material de acero frío contra la línea continua de material, se descarga una pieza calentada en el extremo de descarga a través de una puerta final sobre una mesa de rodillos que alimenta el tren de laminación, o se empuja a través de una puerta lateral a la mesa de rodillos del tren de laminación por adecuado manual, o por medios mecánicos, o extraído por la puerta final mediante un extractor mecánico.

Para aumentar el rendimiento del horno, se introducen zonas de combustión adicionales cambiando el perfil del horno de zona única a zona múltiple y colocando el quemador en más de una ubicación, por ejemplo, encendido frontal, lateral, inferior. u hornos de fuego superior.

Un horno de recalentamiento con dos zonas de combustión ofrece mejores resultados para el gradiente de temperatura que un horno de una sola zona de combustión. Consta de dos zonas de combustión, a saber. remojo y calentamiento. En estos hornos de recalentamiento, los quemadores están dispuestos de encendido frontal en la zona de remojo y de encendido superior y lateral en la zona de calentamiento. Si se requiere calentar el material pesado en el horno de recalentamiento, se pueden emplear 3, 4 o 5 zonas de combustión para aumentar el nivel de temperatura total y la productividad. Para satisfacer tales requisitos, dos o tres zonas de calentamiento son una norma en el horno, con quemadores montados en cada una de ellas. Este diseño personalizado permite tener una temperatura más alta al final de la zona de precalentamiento, lo que acorta la longitud de la zona y aumenta la longitud total de las zonas de alta temperatura. Como resultado, el calentamiento del stock de acero en el horno es más intensivo.

Las ventajas de los hornos de tipo empujador son (i) alta producción por unidad de inversión de capital, (ii) alta eficiencia del área del hogar y mayor producción específica por unidad de espacio utilizado, (iii) facilidad de carga y descarga, (iv) aumento gradual de la temperatura permite la carga de todos los grados de materiales fríos, y (v) más control de la tasa de calentamiento en todos los niveles de temperatura. Las desventajas asociadas con los hornos de tipo empujador son (i) limita la sección transversal de la carga ya que la superficie de contacto debe ser cuadrada para evitar que se acumule dentro del horno, (ii) no hay flexibilidad para calentar eficientemente pequeñas cantidades o espesores bajos de material rodante , (iii) es marginalmente difícil mantener patines enfriados por agua y también limita el grosor del material rodante a un máximo de 300 mm a 350 mm cuando se utilizan patines enfriados por agua.

Equipo de laminación

Los trenes de laminación de campo traviesa consisten en una serie de equipos que juntos contribuyen a ejecutar el proceso de laminación con facilidad y eficiencia. Algunos de los equipos son esenciales para constituir la operación de laminación, mientras que muchos de ellos son equipos adicionales que se utilizan para mejorar la productividad y la eficiencia de la planta. A continuación se describen los principales equipos utilizados en estos trenes de laminación.

Carcasas de molinos – Las carcasas de los molinos son una de las estructuras más importantes del tren de laminación, ya que mantienen el conjunto del molino en posición. Las carcasas son elementos en un tren de laminación que sostienen ensamblajes de calzos, mecanismos de ajuste y otros, y retienen las posiciones adecuadas. Por lo tanto, su construcción y dimensiones deben tener en cuenta los tamaños de los elementos relacionados. Las fuerzas que actúan sobre los rodillos durante la laminación se transfieren completamente a ellos a través de las tuercas del mecanismo de ajuste. La carcasa de la caja de laminación requiere una gran rigidez, suficiente resistencia para soportar las cargas, simplicidad de diseño y mínimo coste de producción. Las carcasas de fundición de una pieza de forma simple (sección rectangular) se utilizan para molinos de desbaste. Estas se denominan viviendas de “tipo cerrado”. En algunos de los molinos, a veces la carcasa tiene una parte superior desmontable para facilitar la extracción de los rodillos, especialmente en los molinos lineales. Estas carcasas se denominan carcasas de "tipo abierto" (vigas superiores conectadas por pernos a los pilares). Este tipo de carcasas se utilizan donde el cambio de rollos es frecuente.

Cojinetes de molino – La carga sobre los rodillos se transfiere a los rodamientos y su montaje (calzos). Los cojinetes del molino se pueden clasificar en tres tipos.

El primer tipo es el cojinete deslizante. El cojinete deslizante se puede clasificar en dos categorías. Los cojinetes deslizantes con casquillo metálico tienen un alto coeficiente de fricción y una vida comparativamente baja. Se utilizan cuando las altas temperaturas y presiones impiden el uso de otros rodamientos. Los cojinetes de casquillo no metálicos tienen todas las ventajas de los cojinetes deslizantes. Además, son de bajo costo y brindan un buen rodamiento para los rodillos cuando la velocidad puede variar considerablemente o incluso puede invertirse. Además, el coeficiente de fricción también es muy bajo. Estos son los rodamientos que se utilizan con más frecuencia en una fresadora todoterreno de baja capacidad.

El segundo tipo de rodamiento son los rodamientos hidrodinámicos. Los cojinetes hidrodinámicos encierran completamente el cuello del cilindro y las superficies de los cojinetes están separadas por una película líquida. Tienen un bajo coeficiente de fricción a altas velocidades. También tienen una vida útil muy larga y un requisito de espacio reducido. Esto ha llevado a su amplia aplicación como sustituto de los cojinetes antifricción en muchos soportes no reversibles. Sin embargo, su uso está restringido a aplicaciones donde las velocidades son relativamente altas y casi constantes. Estos tipos de rodamientos se utilizan donde las cargas son muy altas debido a las altas reducciones, como los molinos planos, los molinos de alambrón.

El tercer tipo de rodamientos son los rodamientos antifricción. Estos rodamientos incluyen todo tipo de rodamientos con contacto rodante. Sin embargo, solo los rodamientos de rodillos cónicos se utilizan en trenes de laminación en series de varias filas. La principal ventaja de los cojinetes antifricción es la baja fricción y su capacidad para trabajar a bajas velocidades.

Rollos – Los rodillos son normalmente los consumibles principales y muy costosos en un tren de laminación. Son la parte más vital de un tren de laminación. La deformación de la pieza de trabajo de metal se logra directamente con los rodillos. Las tensiones de laminación se aplican en primer lugar a los rodillos y después se transmiten a otras secciones del tren de laminación. Por lo tanto, los rollos tenían que ser más duros y más resistentes a la deformación que el metal que se estaba procesando.

Los productos con forma se enrollan entre rodillos ranurados. Las ranuras se cortan con una máquina de torneado de rodillos. En los rodillos acoplados, estas ranuras forman pases a través de los cuales pasa el material de acero para obtener la sección transversal deseada. Antes de obtener la forma final, el material de acero que se lamina pasa por muchas pasadas. Las pasadas de rodillo se clasifican como (i) pasada de desbaste o pasada de ruptura, (ii) pasada líder y (iii) pasada de acabado. Las pasadas de desbaste están destinadas a reducir el área de la sección transversal. Las pasadas de guía acercan gradualmente la sección transversal a la forma final, mientras que la pasada de acabado proporciona al material de acero su sección transversal final o requerida.

Dado que los rodillos se utilizan para laminar acero en el tren de laminación, su rendimiento depende de muchos factores que incluyen los materiales utilizados y las cargas a las que están sujetos durante el servicio. El diseño del rodillo está influenciado por las limitaciones aplicadas por la carga de rodadura, la resistencia del rodillo y el par disponible para rodar. El material de los rollos debe ser capaz de soportar cargas que deformen plásticamente el material rodante sin que él mismo se deforme plásticamente.

La deformación de la pieza de trabajo de metal se logra directamente con los rodillos. Las tensiones de laminación se aplican en primer lugar a los rodillos y después se transmiten a otras secciones de un molino. En consecuencia, los rodillos tenían que ser más duros y más resistentes a la deformación que el metal que se estaba procesando. El uso de rodillos de hierro o de acero en una caja de rodillos en particular depende de la tarea específica que deban realizar. Las propiedades importantes a considerar para la selección de rodillos incluyen tenacidad, resistencia al agrietamiento térmico, carga de choque o resistencia al desgaste. La selección de cualquier rollo en particular depende de cuestiones como las demandas de producción, el costo inicial y las cualidades específicas requeridas, etc. Es deseable una estrecha colaboración con el fabricante del rollo para garantizar que estos requisitos se cumplan en la medida de lo posible. Los rollos se pueden clasificar en las siguientes cuatro categorías.

Rollos de acero:los rollos de acero tienen una composición de carbono en el rango de 0,2 % a 0,3 %. Los rollos de acero pueden ser rollos de acero fundido o rollos de acero forjado. Los rollos pueden ser moldeados en arena o moldeados en frío. En algunos de los cilindros de acero fundido para aplicaciones críticas, el cuerpo del cilindro se moldea en frío mientras que otras partes se moldean en arena. Algunos de los rollos de acero tienen un alto contenido de aleación.

Rollos de hierro:los rollos de hierro tienen un contenido de carbono en el rango de 2,5 % a 3,5 %. Los cilindros de hierro pueden ser cilindros de hierro gris y cilindros de aleación de hierro. Los diferentes tipos de cilindros de hierro comúnmente utilizados incluyen (i) cilindros de enfriamiento transparente, (ii) cilindros de enfriamiento indefinido, (iii) cilindros de hierro de grafito esferoidal y (iv) cilindros de doble vertido.

Rodillos de carburo de tungsteno:estos rodillos se fabrican prensando y sinterizando carburo en polvo. Por lo general, se fabrican en forma de anillos de diámetros relativamente pequeños que se pueden usar en combinación con ejes de acero. Estos rodillos se utilizan normalmente en las cajas de acabado de un laminador de alambrón.

Rodillos compuestos:estos tipos de rodillos consisten en un eje y un elemento tipo anillo o manguito que se ajusta por contracción sobre el eje. Estos rodillos tienen la ventaja de que si el anillo o el manguito se han desgastado, el eje se puede volver a colocar con un miembro exterior nuevo.

Unidades – Los trenes de laminación funcionan con accionamientos eléctricos y son necesarias líneas de transmisión adecuadas entre ellos y los rodillos. La transmisión consta de (i) motor eléctrico de capacidad suficiente, (ii) correas de transmisión, (iii) volante, (iv) juego de engranajes, (v) soporte de piñón y (vi) acoplamientos. En algunos molinos, un eje conecta los motores a la caja de cambios conectada por acoplamientos en ambos extremos. La caja de engranajes proporciona la reducción de velocidad desde la velocidad del motor hasta la velocidad del rodillo. Luego, la potencia se transmite a la caja del piñón, donde se distribuye a una serie de ejes, según la cantidad de rodillos a accionar. Generalmente, los motores de CA (corriente alterna) se utilizan en los molinos de campo traviesa, ya que el control de velocidad no es un tema importante para tales molinos.

Volante – Un volante es un dispositivo mecánico con un momento de inercia significativo que se utiliza como dispositivo de almacenamiento de energía rotacional. Los volantes resisten los cambios en su velocidad de rotación, lo que ayuda a estabilizar la rotación del eje. Flywheel actúa como un reservorio al almacenar energía durante el período en que el suministro de energía es mayor que el requerimiento y liberarla durante el período en que el requerimiento de energía es mayor que el suministro. Flywheel proporciona una forma eficaz de suavizar la fluctuación de la velocidad. La energía cinética almacenada se basa en el momento de inercia de la masa y la velocidad de rotación.

Husillo principal – El husillo principal se utiliza para conectar el motor primario con los piñones y puede ser de tipo universal, ya sea de acoplamiento corto o largo con cojinetes de soporte, según la posición del motor en el diseño. Si se pueden usar acoplamientos flexibles estándar de acoplamiento corto. El husillo principal está unido al piñón inferior de los laminadores de 2 alturas y al piñón central de los laminadores de 3 alturas.

Piñones de molino – Los piñones son engranajes que sirven para dividir la potencia transmitida por el accionamiento entre los 2 ó 3 rodillos, impulsando los rodillos contiguos en sentidos opuestos. Según la práctica anterior, los piñones tenían dientes rectos o una cara dividida y dientes rectos escalonados, pero la práctica actual es utilizar dientes helicoidales dobles. Los engranajes helicoidales proporcionan un accionamiento más suave, ya que algunas partes de los dientes están en contacto en todo momento, lo que hace que la transmisión de potencia sea continua.

Husos – Los husillos se utilizan para conectar piñones con rodillos del tren de laminación si no es del tipo de transmisión directa. En el caso de accionamiento directo, el husillo está conectado directamente a los motores. Los husillos están hechos de acero fundido o forjado y están equipados en cada extremo con osciladores similares a los de los rodillos o con acoplamientos universales, según el tipo de tren de laminación.

Reductores/reductores – Las cajas de engranajes de reducción 'reductores' se utilizan en los molinos donde la velocidad del motor es más alta que la requerida para los rodillos. Dependiendo de la reducción de velocidad requerida, se pueden utilizar reductores de 1, 2 o 3 etapas.

Guías – Las guías ayudan al stock de acero a entrar y salir de los rollos. Se denominan guías de entrada o salida según su ubicación y habitualmente se fijan a una barra de apoyo o abrazadera, corren en paralelo con los rodillos y se montan a través de los alojamientos. Las guías fijas son aquellas que no tienen partes móviles y normalmente están fabricadas en hierro fundido, para minimizar peligros o evitar rayar el material rodante. En la forma más simple, una guía de entrada fija consta de dos piezas fundidas unidas entre sí para formar una caja con la boca acampanada. Las guías de rodillos se han desarrollado para superar la tendencia de las guías a rayar el material rodante. Estas guías, que se utilizan especialmente como guías de entrada, incorporan uno o más pares de rodillos locos perfilados según la forma adecuada del material rodante.

Repetidores – Los repetidores son dispositivos que se utilizan para recibir la pieza de trabajo a medida que emerge de un soporte y hacer un bucle de 180 grados en un soporte adyacente automáticamente. Consiste en canales ranurados o canales que guían el extremo delantero del material rodante a través de 180 grados o, en algunos casos, a través de una trayectoria en forma de S en los repetidores de avance. El extremo frontal de la culata es conducido alrededor del repetidor por la culata siguiente hasta que es agarrado por el soporte siguiente. La coincidencia de velocidad entre los soportes adyacentes suele ser tal que el soporte siguiente funciona un poco más lento que la velocidad de equilibrio, lo que hace que el bucle aumente de tamaño. Los canales de repetición están diseñados para permitir que el material salga a una mesa plana en estas condiciones.

Mesas de ruedas – Las mesas de rodillos constan de una serie de rodillos accionados por ejes lineales y engranajes cónicos de un accionamiento común o por motores individuales. En algunos diseños mejorados, los engranajes cónicos se han reemplazado por engranajes rectos. Las mesas de rodillos sirven para alimentar el material que se enrolla en los rodillos y recibirlo de los rodillos. Por lo tanto, operan en condiciones severas de impacto mecánico, ciclos de trabajo repetitivos a corto plazo y transitorios dinámicos (aceleraciones y desaceleraciones). Las mesas de rodillos conectan las cajas separadas de molinos grandes y medianos. Se requieren en la mayoría de los molinos para transportar el material laminado hacia y desde el puesto de laminación

Mesas basculantes o elevables – En el soporte grande de 3 alturas, el material rodante debe elevarse mecánicamente desde la línea de paso de los rodillos medio e inferior hasta la línea de paso superior de los rodillos medio y superior. Para lograr esto, las mesas en uno o ambos lados del soporte pueden diseñarse para inclinarse.

Tijeras – Hay diferentes tipos de cizallas que se utilizan en un tren de laminación. Las cizallas grandes accionadas hidráulica o eléctricamente con hojas de corte hacia arriba o hacia abajo se utilizan para cortar los extremos separados y deformados de secciones grandes o para dividir las secciones grandes en longitudes más cortas para volver a enrollarlas. Las cizallas de péndulo son las cizallas, acopladas cerca de un soporte, con cuchillas soportadas en un marco libre para moverse en forma de péndulo que se utilizan para cortar material en movimiento, como extremos traseros deformados que desaparecen en el siguiente soporte. Las cizallas voladoras son aquellas cizallas que cortan el material en movimiento. Este término se utiliza normalmente para describir las cizallas en aquellos trenes en los que el material rodante debe dividirse a la velocidad de salida en varios tramos. Las cizallas para cultivos también se conocen como cizallas para adoquines. En los trenes de laminación, las cizallas se colocan delante de los trenes de repetición para eliminar los extremos delanteros deformados o partidos del material después del desbaste. Por lo general, están dispuestos para quitar el extremo frontal del material, pero también se pueden configurar en movimiento continuo para dividir el material en tramos cortos para dejar espacio cuando el extremo frontal se ha empedrado más abajo en el tren.

Las cizallas rápidas generalmente se ubican con los repetidores automáticos. Estas cizallas generalmente se operan neumáticamente para cerrarse y permanecer cerradas hasta que se restablezcan. Son útiles para tomar muestras finales de material repetido o para evitar que el material restante alimente un adoquín más adelante en el tren.

Motores de molino y accionamientos auxiliares – El laminado es un proceso continuo y los motores de accionamiento de la caja de laminación principal están expuestos a grandes tensiones. Cualquier parada no programada o falla del equipo y del variador conduce a una pérdida significativa de energía, producción y tiempo. Por lo tanto, el sistema de accionamiento para equipos principales y auxiliares es una de las utilidades críticas para llevar a cabo prácticas periódicas de operación y mantenimiento. Los accionamientos utilizados para estos se conocen como accionamientos auxiliares primarios. Los accionamientos auxiliares secundarios se utilizan para los motores de molino y los accionamientos auxiliares que impulsan los ventiladores (sistema de combustión del horno), las bombas de agua de refrigeración y el sistema de lubricación. En el tren de laminación en caliente continuo de cajas múltiples, la potencia y la velocidad de los motores deben seleccionarse para adaptarse al programa de laminación.

Los motores utilizados en los trenes de laminación se pueden clasificar en términos generales en dos tipos, motores de CA (corriente alterna) y motores de CC (corriente continua). Los motores de CA se utilizan generalmente cuando el soporte debe operar a velocidad constante en una dirección, mientras que para velocidades variables y accionamientos reversibles, generalmente se utilizan motores de CC. Los motores de CA utilizados se clasifican además en (i) síncronos, (ii) motores de jaula de ardilla y (iii) motores de rotor bobinado.

De manera similar, los motores de CC se pueden clasificar en tres categorías (i) devanado en derivación, (ii) devanado en serie y (iii) motores de devanado compuesto. Cada uno de estos tipos de motores tiene características que lo hacen adecuado para una aplicación específica.

Cama refrescante – Un lecho de enfriamiento es parte de un laminador ubicado al final del laminador. Soporta y permite que los productos laminados en caliente de la última caja del laminador se enfríen. El lecho de enfriamiento enfría naturalmente el material, así como las transferencias cruzadas hacia el extremo de descarga. La cama de enfriamiento manual tiene pendiente para que la barra se mueva hacia adelante por acción deslizante debido a la gravedad. Las camas de enfriamiento mecánico son de tipo rastrillo. En los molinos de gran capacidad, un lecho de enfriamiento de viga móvil es el tipo más común de lecho de enfriamiento. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Proceso de manufactura

- Inclusiones en siderurgia y siderurgia secundaria

- Fundición y laminación de losas delgadas

- Proceso de laminado para acero

- Generación Transporte y Usos de Cascarilla de Molino

- Eficiencia Energética y Producción Siderúrgica

- Vigas universales y su rodadura

- Laminación de acero en Hot Strip Mill

- EN 10088-1 Grado X4CrNiMo16-5-1 templado y revenido (+QT900)

- Características y funciones del acero para herramientas resistente a los golpes

- Acero dulce, acero inoxidable y acero para herramientas:¿Cuál es el mejor material para su aplicación?

- Proceso de laminación en frío y en caliente