Metalurgia de rodillos de laminación

Metalurgia de rodillos de laminación

Los rodillos son implementos o herramientas que se utilizan en los trenes de laminación para reducir la sección transversal del material que se está laminando. Son herramientas sometidas a grandes esfuerzos y sujetas a desgaste. Se necesitan tanto para el laminado de productos seccionales como planos. En el pasado reciente, la tecnología de laminación ha mejorado y cambiado drásticamente, pero los rodillos siempre han sido la parte más crítica de los trenes de laminación. El peso de los rollos puede variar según el tipo y tamaño del molino y el tipo de rollo. Durante el laminado, el rollo está sometido a una gran carga y el área de contacto entre el rollo y el material que se está enrollando sufre desgaste.

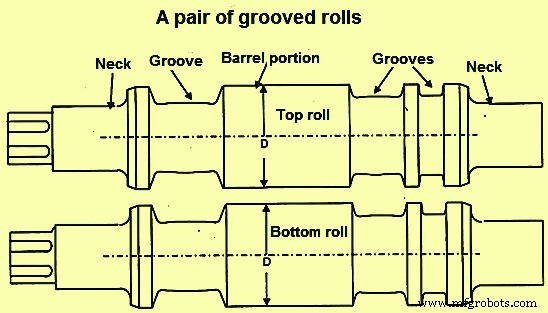

Dependiendo del perfil del producto laminado, el cuerpo del rollo puede ser liso (simple) para laminar láminas (placas o tiras) o ranurado para laminar el material conformado (secciones). Los rollos tienen dos componentes principales, a saber, (i) el cuerpo del rollo y (ii) el cuello del rollo. Hay dos cuellos, uno a cada lado. El cuerpo es la parte que entra en contacto directo y deforma el metal de la pieza de trabajo. En la Fig. 1 se muestra un par de rodillos ranurados que muestran el cilindro y el cuello del rodillo.

Fig. 1 Un par de rollos ranurados

Los rodillos deben soportar todo tipo de tensiones, cargas de condiciones normales y anormales de laminación en el laminador y las tensiones que cambian con el desgaste de los rodillos durante la laminación. Los rodillos son necesarios para llevar a cabo el pesado trabajo de reducción durante la laminación en frío y en caliente.

El diseño del rollo debe tener en cuenta dos requisitos absolutamente diferentes. Estos requisitos son (i) fuerza máxima para cuidar de las fuerzas de separación, torsión y alta presión entre los rodillos, y (ii) máxima resistencia al desgaste en el área de contacto entre el rodillo y el material que se está laminando. Los rollos no deben romperse, astillarse ni desgastarse y deben brindar un buen rendimiento sin causar ningún problema. Los rodillos se mecanizan regularmente para reconstruir el perfil de rodillo deseado y para eliminar la superficie desgastada, agrietada por el fuego y fatigada.

Existen especificaciones para los rollos, pero la última medida de la calidad del rollo es el rendimiento de los mismos. El coste de los rollos por tonelada de acero laminado es un factor decisivo.

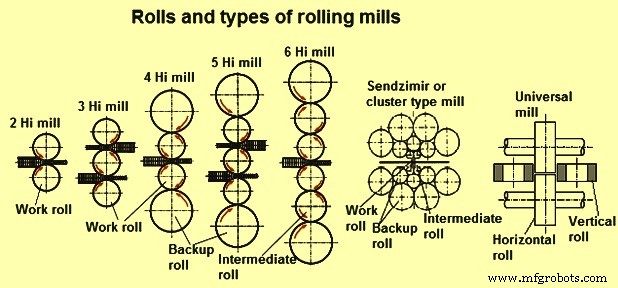

En la Fig. 2 se muestran varios tipos de rodillos y tipos de trenes de laminación.

Fig. 2 Rodillos y tipos de trenes de laminación

Además de la carga de rodadura normal y las fuerzas de fricción, los rodillos experimentan varios cambios en las condiciones de rodadura bajo la rodadura normal del material. Cada vez que el material entra en los rollos, crea un impacto. Además, los rollos se enfrentarán a varias condiciones de laminación anormales que pueden surgir debido a (i) fallas del operador del molino, (ii) materiales defectuosos con defectos internos que ingresan a los rollos, (iii) fallas de energía, (iv) problemas mecánicos de transporte de material a los rodillos, y (v) problemas en los sistemas de refrigeración por agua. Durante estas condiciones anormales de laminación, que son más o menos comunes en los trenes de laminación, a menudo se producen daños en los rodillos que afectan tanto al tren como al producto laminado.

Las tensiones y su distribución en un rodillo debido a las cargas del proceso de laminación son muy complejas y varían mucho. Algunas tensiones tienen gradientes elevados perpendiculares a la superficie del cilindro, como la presión hertziana o las tensiones térmicas durante el laminado de material caliente y un buen enfriamiento del cilindro, mientras que algunas tensiones se deben considerar simplemente como resultado de la carga estática, como el par del motor impulsor. Sin embargo, todos los tipos de tensiones pueden provocar daños por rodadura. El desgaste del rollo es otra preocupación importante para el rollo.

El aspecto importante relacionado con los rodillos es optimizar las diferentes propiedades, como la fuerza, la resistencia al desgaste y la seguridad contra las grietas por fuego, así como todo tipo de daños que normalmente se producen durante las anomalías de rodadura. El proceso de optimización incluye básicamente (i) la elección de la composición, el tratamiento térmico y el proceso de fabricación adecuados. La solidez del rollo y la seguridad contra cualquier falla del rollo es importante y esto significa el desarrollo de la microestructura adecuada y el control del nivel de las tensiones residuales.

Desarrollo de materiales para rollos

Durante el siglo XIX, el hierro gris sin alear identificado por varios equivalentes de C (carbono) y diferentes velocidades de enfriamiento (fundición en arena o fundición en frío) y acero forjado se utilizaron como materiales para los cilindros. Los grados de hierro fundido variaron de semiduro, semiduro y de enfriamiento claro. En los cilindros clear-chill el cilindro tenía una capa de hierro blanco (libre de grafito) mientras que el núcleo del cilindro y el cuello eran de hierro gris. Posteriormente se desarrollaron cilindros de fundición de acero con un contenido de C de hasta 2,4 %, con y sin grafito.

Alrededor de 1930, se desarrollaron cilindros de "doble vertido enfriado indefinido" (ICDP) para laminación en caliente en los laminadores planos. Los grados de rodillos ICDP se modificaron y mejoraron a fines de la década de 1990 con un mejor rendimiento de los rodillos de carburo. Alrededor de 1950, se desarrolló material de hierro nodular para rollos. El material de hierro nodular no está aleado o, a menudo, está aleado con Cr (cromo), Ni (níquel) y Mo (molibdeno) para obtener una buena resistencia al desgaste y resistencia al mismo tiempo. El uso de hierro con alto contenido de Cr (C- 2 % a 3 %, Cr- 15 % a 20 %) y más tarde acero con alto contenido de Cr (C- 1 % a 2 %, Cr- 10 % a 15 %) para los cilindros resultó en el uso de nuevos materiales con alta resistencia al desgaste.

En 1985, los materiales para herramientas de alta velocidad encontraron uso para los rodillos. Estos materiales han evolucionado como los llamados "grados de acero para semiherramientas". Para el laminado de alambrón, se desarrolló material de carburo de tungsteno sinterizado de alta tecnología para los rodillos. Para el laminado en frío de acero, también se desarrollaron rodillos de acero forjado para proporcionar una mayor penetración de la dureza después del tratamiento térmico aumentando el contenido de Cr del 2 % al 5 % y con el uso de calentamiento por inducción. Los rodillos de trabajo se croman después de la molienda y el granallado para prolongar la vida útil de la rugosidad de la superficie necesaria.

En la actualidad, los diferentes grupos de grados de materiales de rollo utilizados según la microestructura incluyen (i) acero hipoeutectoide, (ii) acero hipereutectoide (ADAMITE), (iii) acero grafítico hipereutectoide, (iv) acero de alta aleación como Cr alto, etc., (v) hierro nodular, (vi) hierro fundido de enfriamiento indefinido, ICDP y (vii) materiales especiales como carburos sinterizados, cerámica, etc.

Fabricación de rollos

Los rollos se pueden producir mediante (i) fundición, (ii) forja, (iii) sinterización o prensado isostático en caliente y (iv) otros métodos. Todos los métodos tienen sus ventajas, desventajas y límites para la producción. Estos límites pueden deberse a (i) las dimensiones del rollo, (ii) la composición del rollo, (iii) la dureza requerida o la resistencia al desgaste y (iv) los costos de producción.

Hay áreas que se superponen, donde están disponibles rollos fabricados con diferentes tecnologías, pero no existe una regla general de que los rollos fabricados con una tecnología sean mejores que los fabricados con otra tecnología. La decisión final sobre la elección de los rodillos suele depender del coste de los rodillos por tonelada de acero laminado. Los rollos de bajo precio pueden no ser mejores y, en última instancia, pueden ser contraproducentes.

Para hacer que la fabricación de rollos sea comercialmente atractiva y poner los rollos a disposición de los clientes a un precio razonable, los productores de rollos deben tener la experiencia de (i) comprender la aplicación del rollo (carga, velocidad y enfriamiento del rollo, etc.), ( ii) elección del material óptimo, (iii) producción de rollos sanos sin ningún defecto, (iv) elección del tratamiento térmico adecuado (resistencia, dureza y tensiones residuales, etc.), (v) capacidad para mecanizar el rollo para cumplir con los requisitos de especificaciones y estampados, y (vi) capacidad de adaptarse al cambio en la tecnología de laminación, así como la tecnología de fabricación de rollos.

El control de la tecnología de fabricación de rollos es más crucial que la propia tecnología. El procedimiento de fabricación de rollos debe estar siempre bajo control. La relación entre los costos de los rodillos y las toneladas de material laminado está disminuyendo debido a (i) una mejor tecnología de laminación y (ii) un mejor rendimiento de los rodillos. No se debe al menor costo de los rollos. Los rollos de bajo precio son, en última instancia, contraproducentes.

Rollos y propiedades del material de los rollos

Hay varias propiedades del material que son de interés para los fabricantes y usuarios de rodillos. Estos se describen a continuación.

Propiedades físicas – Las propiedades físicas importantes de los materiales de los rollos necesarios para un rodamiento estable son (i) el módulo de Young, (ii) la relación de Poisson, (iii) el coeficiente de expansión térmica, (iv) la conductividad térmica y (v) el coeficiente de calor transmisión. Las propiedades del módulo de Young y la relación de Poisson son para conocer los límites de transformación elástica y plástica. El coeficiente de expansión térmica es una función de la temperatura y normalmente es un número constante para un rango de temperatura pequeño. La conductividad térmica es siempre para un material del que está hecho el rollo. El coeficiente de transmisión de calor es de gran importancia y está fuertemente influenciado por la superficie de los rodillos y el material que se está laminando.

Dureza – La medición de la dureza es rápida y económica y existen buenas correlaciones entre la dureza y otras propiedades mecánicas al menos para el mismo tipo de materiales (misma composición, microestructura). Sin embargo, en el caso de los rollos, es difícil obtener lecturas de dureza correctas y la relación lineal de la dureza con otras propiedades siempre está limitada hasta cierto punto. Esto se debe a que los materiales de los rollos tienen una amplia variación de composición y estructuras. Por lo tanto, las lecturas de dureza son más confusas que útiles en el caso de los rollos. Las opiniones de los fabricantes de rodillos y los usuarios de rodillos sobre las lecturas de dureza siempre han sido diferentes entre sí.

Solo la dureza de la superficie se puede medir en un rollo de forma no destructiva. Esta medida de dos dimensiones generalmente se considera representativa del volumen tridimensional detrás de la superficie. Pero en el rollo existe un gradiente de dureza debido a las variaciones macroscópicas y microscópicas causadas por la fundición (disminución de la velocidad de solidificación al aumentar la distancia desde la superficie) y el tratamiento térmico (disminución de la velocidad de enfriamiento al aumentar la distancia desde la superficie durante el templado en relación con el tiempo-temperatura- curvas de transformación). Las profundidades de dureza adicionales están influenciadas por las composiciones y los métodos de tratamiento térmico.

La superficie del rollo también es propensa a varias cosas. Puede haber mal manejo, oxidación, corrosión, endurecimiento por trabajo, templado local por quemado durante la molienda, etc., y descarburación debido al tratamiento térmico. Todo esto puede causar gradientes microscópicos positivos o negativos en la superficie de los rodillos, lo que a su vez tiene efecto en la dureza del rodillo.

Estrés residual – Los rodillos normalmente tienen tensiones residuales. Estas tensiones residuales son bidimensionales en la superficie y tridimensionales en el volumen. En la superficie, la tensión radial es cero y la tensión longitudinal (axial) también es cero en el borde del cilindro. En la parte principal del barril, axial y circunferencial (tangencial) son iguales en signo y tamaño. En la línea central, cerca del área axial del rodillo, los esfuerzos tangenciales y radiales son iguales en tamaño y signo. Aquí, la relación entre la tensión longitudinal y la tangencial/radial viene dada por la relación entre el diámetro del rollo y la longitud. Cuya tensión supera la resistencia del material del rollo, provoca una rotura espontánea del rollo. La fractura puede ser perpendicular a la dirección axial en caso de que la tensión longitudinal sea demasiado alta primero, o la fractura puede ocurrir en dirección axial si la tensión tangencial/radial es demasiado alta primero.

La tensión residual tiene un alto impacto en la resistencia de los rodillos. La resistencia a la compresión aumenta la resistencia a la fatiga, reduce la propagación de grietas y reduce el esfuerzo cortante en la superficie del cilindro del rodillo y el endurecimiento por trabajo. La tensión residual de tracción puede provocar la rotura del rollo. Las tensiones residuales de compresión y tracción en un rodillo se compensan entre sí en la sección transversal del rodillo. Es necesario controlar el nivel adecuado de tensiones residuales en los rodillos.

Resistencia a la fatiga – Es importante ya que muchas fallas en los rodillos ocurren por fatiga. La fatiga se produce debido a las cargas cambiantes, así como a los esfuerzos de rotación y de flexión. Las muescas y las grietas por fuego tienen un gran impacto en la resistencia a la fatiga.

Para acero homogéneo, la resistencia a la fatiga por flexión tiene una relación lineal con la dureza hasta un límite y más allá del límite, la resistencia a la fatiga cae. Hay varios factores que influyen en la fatiga, pero el material se vuelve cada vez más frágil y sensible a las muescas, y un pequeño aumento en la tensión ayuda a iniciar una grieta que se propaga bajo carga repetida. En el caso de materiales heterogéneos como hierro gris, acero fundido con grafito o acero hipereutectoide, la resistencia a la fatiga es menor que la del acero homogéneo de la misma dureza.

Los valores de fatiga por flexión rotatoria son siempre más altos que la resistencia a la fatiga por tracción/compresión. Por lo tanto, la flexión rotatoria es la razón más general de las fallas por fatiga en el caso de los rodillos.

Resistencia al desgaste – El desgaste es de importancia principal en el caso de los rodillos. Sin embargo, hay un gran número de parámetros que influyen en el desgaste de los rodillos. Estos parámetros pueden ser (i) relacionados con el material, como la composición, la microestructura y la dureza, etc., (ii) las propiedades del material opuesto que se está laminando, (iii) las condiciones de desgaste, como el grado de deslizamiento, la presión, la velocidad, la temperatura y el sistema de enfriamiento. etc., y (iv) agentes interactivos como agua, lubricantes y todo tipo de agentes corrosivos. Todos estos parámetros pueden variar ampliamente.

En los trenes de laminación, el desgaste se produce principalmente en las zonas de mayor fricción, que es entre el rodillo y el material que se está laminando. El desgaste generalmente no se distribuye uniformemente en el cilindro de un extremo al otro. Además, la superficie del rodillo está influenciada por los cambios de temperatura durante cada rotación, lo que puede causar grietas por fuego. Otro factor que influye en el desgaste de los rodillos es el enfriamiento de los mismos. Los agentes refrigerantes pueden contener materiales que pueden ayudar al desgaste.

La resistencia al desgaste de los rodillos se puede mejorar mediante la selección del grado adecuado del material del rodillo. La influencia de la dureza del material del rodillo sobre la resistencia al desgaste es sólo marginal. Los contenidos de C y elementos de aleación y las microestructuras son parámetros más importantes para la resistencia al desgaste.

Fuerza de fricción – En el tren de laminación, el rollo y el material que se está laminando son presionados juntos por la misma carga. Por lo tanto, para el movimiento del material que se enrolla entre el espacio entre rodillos, se necesita una fuerza. La cantidad de fuerza depende de las condiciones de la superficie (forma y rugosidad, etc.), así como del coeficiente de fricción entre el material del rollo y el material que se está enrollando. La situación en el hueco del rollo es algo complicada.

El laminado continuo sin tensión o con una tensión mínima necesita una alta fricción entre los rodillos y el material que se está laminando. En caso de que la fricción sea baja, se produce un deslizamiento. Los parámetros críticos de las condiciones de rodadura para evitar deslizamientos son el ángulo de mordida y la velocidad de rodadura. Cuanto mayor sea la velocidad, menor será el ángulo de mordida. Si el ángulo de mordida es demasiado alto para la velocidad de rodadura, se debe reducir la velocidad de rodadura o modificar la superficie de rodadura para aumentar la fricción. El rasgado de la superficie del rodillo o tener un patrón de grietas de fuego es útil para mejorar la fricción.

Proceso de manufactura

- Rodillo

- Rollo de sushi

- Robot de alarma rodante

- Proceso de conformado:Operaciones de conformado de materiales | Ciencias de la fabricación

- Metalurgia de artesa

- Metalurgia de cuchara

- Proceso de laminado para acero

- Diseño de pase de rollo

- Laminación en frío de aceros

- Laminación de acero en Hot Strip Mill

- ¿Qué es un taladro de banco?