Diseño de pase de rollo

Diseño de pase de rollo

Los productos largos normalmente se laminan en varias pasadas, cuyo número está determinado por la proporción del material de acero de entrada inicial (palanquilla cuadrada o redonda o tochos) y la sección transversal final del producto terminado. El área de la sección transversal se reduce en cada pasada y la forma y el tamaño del material de acero que se lamina se acerca gradualmente al perfil deseado.

El laminado se realiza entre rodillos ranurados. Dos ranuras opuestas en los rodillos que colaboran forman una pasada, que corresponde a la forma de la sección transversal de la pieza de trabajo esperada después de la pasada. Después de cada pasada, la sección transversal disminuye y su forma se acerca más a la forma del producto final. El desarrollo de formas de pasadas subsiguientes y su ubicación adecuada en los rodillos se denomina diseño de pasadas de rodillos.

El diseño de paso de rodillos es una parte esencial del proceso de laminación de productos largos, ya que los productos largos se laminan entre los rodillos perfilados en los trenes de laminación de productos largos. Por lo general, el diseño de paso de rodillo significa el corte de ranuras en el cuerpo del rodillo a través de las cuales el acero que se va a rodar se hace pasar secuencialmente para obtener el contorno y el tamaño deseados.

El objetivo principal del diseño de pase de rodillo es asegurar la producción de un producto de perfil correcto dentro de los límites de tolerancia, libre de defectos, con buena calidad superficial y las propiedades mecánicas requeridas. Además, se deben lograr condiciones económicas mientras se lamina el producto, por ejemplo, la máxima productividad al menor costo, la utilización óptima de la energía, las condiciones de trabajo fáciles para el equipo de laminación y el mínimo desgaste de los rodillos.

El diseño de pasadas de laminación es un conjunto de métodos para determinar las dimensiones, la forma, el número y el tipo de disposición de las pasadas del tren de laminación. El diseño de pases de rodillos también incluye el cálculo de las fuerzas de presión y su distribución en los pases de rodillos. Se hacen varias pasadas por cada tramo; un tocho o flor cuadrado o redondo adquiere una forma específica en cada pasada sucesiva. Los pases de laminación están diseñados para evitar tensiones excesivas en el acero que se está laminando, ya que tales tensiones pueden conducir a la formación de grietas y otros defectos.

El diseño de la pasada de laminación se basa en las características de la entrada inicial (peso de la palanquilla/tocho, calidad del acero y temperatura del acero antes y durante la laminación), las características del producto laminado terminado (dimensión de la sección, tolerancias y especificaciones relativas a las propiedades mecánicas). y acabado superficial del producto laminado), y características del tren de laminación (número de cajas, diámetro de los rodillos, resistencia de los rodillos, velocidad de laminación, potencia disponible del motor de accionamiento y equipo de laminación disponible). Otros factores que son de consideración importante para un buen diseño de paso de laminación son la carga de rodadura, el tiro, la deformación y la tasa de transferencia de calor que afectan la condición del flujo plástico del material de acero. La forma adicional de una sección en un paso particular debe garantizar un flujo libre de acero en el espacio/ranura del rodillo. Es necesario seleccionar el ángulo de conicidad/ranura adecuado en la pasada para evitar que el material de acero se atasque en los rodillos.

Tradicionalmente, el diseño de pases rodantes se tomaba más como un arte que como una ciencia. En 1969, Wusatowsky publicó un trabajo importante que sistematizaba los principios del diseño de pases rodantes. Desde entonces, ha aumentado la complejidad de los procesos de laminación de productos largos. Los trenes de laminación de productos largos modernos se construyen como trenes de laminación continuos o semicontinuos. Además, se han desarrollado muchos grados de acero nuevos, lo que requiere nuevas estrategias de laminado, como el laminado controlado y el enfriamiento controlado, conocido como procesamiento termomecánico. Hoy en día, dicho procesamiento es una práctica común, mejorando la calidad del producto mediante la optimización de la microestructura obtenida por la deformación y los procesos impulsados por la temperatura, como la recristalización y el crecimiento del grano. Por lo tanto, el diseño de pase de rodillo se vuelve aún más complicado cuando se optimiza la microestructura final y los diseñadores de pase de rodillo necesitan aplicar modelos sofisticados de materiales y procesos en su trabajo. Afortunadamente, en la última década, las simulaciones asistidas por computadora se han vuelto factibles para tal enfoque, reduciendo gradualmente el costoso enfoque de prueba y error para optimizar el largo proceso de laminación del producto.

Ranuras por laminación

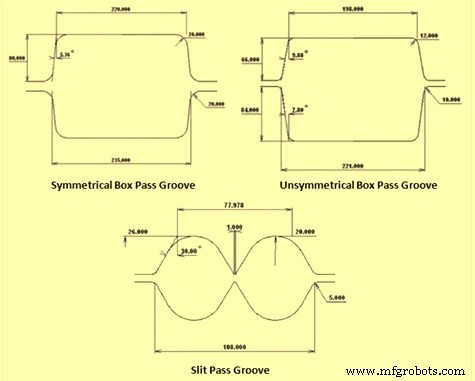

Existen diferentes tipos de ranuras que se utilizan para el laminado de secciones. Las ranuras comunes son ranuras de caja rectangular, ranuras diagonales como ranuras cuadradas y rómbicas (diamantes), ranuras redondas o falsas redondas, así como ranuras ovaladas. Los surcos pueden ser simétricos, asimétricos y hendidos. Los parámetros importantes de las ranuras son la altura (profundidad), el ángulo de la ranura, el radio de alivio, el radio inferior, los anchos en el cuello, la parte superior y la deflexión media inferior y media inferior. Por lo general, se utiliza una combinación de ranuras en el diseño de paso de rodillos. Los dibujos típicos de algunas ranuras simétricas, asimétricas y de paso hendido se muestran en la Fig. 1.

Fig. 1 Dibujos típicos de algunas ranuras de paso

Reglas de pulgar

En la Pestaña 1 se proporcionan algunas reglas generales utilizadas en el diseño de pases de laminación para el ángulo de la ranura, el radio de alivio, el radio inferior y el ajuste.

Pestaña 1 Algunas reglas generales | ||||

| Ángulo de ranura | Ángulo inferior | Radio de relieve | Radio inferior | |

| Pase de caja | 8-10 grados | 10 mm | ||

| Pase de diamante | > 90 grados | 18 mm | ||

| Pase cuadrado | 45 grados | Alrededor de 90 grados | 5 mm | |

| Pase ovalado | 60 grados | 5 mm | ||

| Pase de ronda intermedia | 60 grados | 30 grados | ||

| Para rondas | 0,2 x radio inferior | 0,5 x diámetro | ||

| Para rondas en pase final | 1.5 | |||

| (1) Los accesorios de ovalados a redondos deben ser de 0,3 a 0,7. | ||||

| (2) Para los óvalos, la relación ancho/alto debe ser inferior a 3,0. | ||||

Los requisitos básicos para un diseño de pase de rollo correcto se dan a continuación.

- El número y la disposición de los pases en una caja de rodillos en particular debe garantizar la posible explotación uniforme de todos los pases en cada caja. Un mayor número de pasadas da como resultado un menor rendimiento de la caja de laminación, mientras que un menor número de pasadas provoca un desgaste excesivo de los rodillos. Además, si el número de pasadas no es el óptimo, existe el peligro de defectos de rodadura o posibilidad de rotura de los rodillos.

- Debe haber un tiro uniforme en las últimas pasadas y diferente tiro en las primeras pasadas de conformado del perfil, donde la sección es grande y el acero está caliente.

- El tiro debe distribuirse de modo que garantice en la medida de lo posible un desgaste uniforme de la pasada y evite sobrecargar los accionamientos y los rodillos.

Las siguientes son las características de un buen diseño de pase de rollo.

- Debe garantizar un perfil con una superficie lisa y dimensiones correctas dentro de los límites especificados en la norma respectiva.

- Debe garantizar unos consumos específicos mínimos de energía, potencia y rodadura.

- Debe deformar el material rodante de tal manera y en etapas que tenga tensiones internas mínimas en el producto terminado.

- Debe crear una cultura de trabajo simple y conveniente en el stand, minimizando la operación manual al mínimo posible y debe ser posible introducir la automatización del proceso tecnológico.

- Debe optimizar el número de pasadas necesarias para la laminación para reducir el tiempo total del ciclo de laminación, con un tiempo mínimo para cambiar y ajustar los rodillos.

El proceso de diseño de pase de rollo implica los siguientes cálculos.

- Determinación de la dimensión del producto terminado. Las dimensiones se calculan en función de la geometría, el material de acero, la temperatura y la tensión. Los cálculos se realizan utilizando la fórmula de distribución, que suele ser la fórmula de distribución de Wusatowski aplicada en el método de Lendl.

- Cálculo del factor de contracción del acero. La dimensión fría es la dimensión caliente dividida por el factor de expansión que se basa en la temperatura real y la tensión de flujo real.

- La laminación en caliente es un proceso de compresión. La fuerza de laminación, que es la fuerza impuesta sobre los rodillos por el metal procesado durante el laminado en caliente, es un tema de diseño importante. La fuerza y el par de separación de los rodillos influyen en todo el proceso de diseño del paso de los rodillos. El cálculo de la fuerza de laminación es necesario para garantizar que el molino no se sobrecargue y que haya suficiente potencia disponible para realizar la reducción de laminación.

- Cálculo del alargamiento promedio y número de pasadas requeridas.

- Cálculos de potencia de rodadura necesaria y cargas en equipos mecánicos. Los cálculos de carga, par y potencia se realizan en base a la fórmula de Sims desde palanquilla/tocho hasta la dimensión de acabado en función de la geometría, el grado de acero, la temperatura y la tensión. El cálculo de la temperatura es una función de la potencia, la dimensión y el coeficiente de transferencia de calor.

- Determinación de progresión de pases y árbol genealógico.

- Dibujo de formas de pase detalladas.

También para el control de la tensión entre soportes, es importante establecer relaciones precisas de control de velocidad y revolución del motor entre los soportes/motores en un molino continuo. El cálculo de la velocidad y las revoluciones del motor se realiza a partir de la velocidad de salida del acabado aguas arriba del tocho/tocho de acuerdo con el principio de flujo másico constante. El cálculo de la velocidad es una función de la velocidad de acabado, el área de la barra, el diámetro del rollo, la tensión y el deslizamiento hacia adelante.

El diseño de pase de rollo no solo tiene como objetivo mejorar el tamaño, la forma y las propiedades mecánicas de los productos laminados, sino que también busca optimizar el proceso de pase de rollo en sí. Aunque el diseño de pases de laminación para laminación de secciones generalmente se basa en el conocimiento empírico de expertos humanos, la mayoría de las fórmulas empíricas solo dan buenos resultados dentro de un rango limitado de aplicaciones. El laminado de secciones siempre ha representado el proceso de laminado más complicado para la optimización.

Todavía es difícil decidir sobre la solución óptima para un problema de diseño de paso de rollo dado. Parte del problema es que no hay reglas específicas predeterminadas para el diseño de pases de rollo, por lo que cuando ocurre un problema es difícil saber la causa exacta. Además, el problema se vuelve más complicado cuando hay objetivos jerárquicos en competencia.

El viejo arte del diseño de pases rodantes se está convirtiendo en una tecnología moderna basada en el progreso científico. La tarea de diseño de rodillos calientes hoy en día requiere el uso de herramientas y metodologías de diseño modernas. Con el rápido desarrollo de hardware y software informático, se han desarrollado las siguientes metodologías.

- Método de los elementos finitos o FEM para el diseño de laminación en rollo pase en sección.

- La configuración de forma jerárquica se ha utilizado con éxito para clasificar y resaltar problemas de diseño en el diseño de pases de rodillos. Se ha demostrado que se puede realizar un sistema de clasificación jerárquica mediante el uso de un sistema de menú en cascada.

- Método de diseño de pases de rodillos en caliente basado en matriz. Se ha visto que el diseño de pase de rollo está dominado por el cálculo de varios parámetros. Estos parámetros, como la fuerza de rodadura, el par, la extensión, el alargamiento y el tiro, etc. implican un proceso de cálculo complicado. Todas las fórmulas y métodos están integrados en el sistema de diseño de paso de rollo basado en matriz

El complicado proceso de diseño de laminación en caliente de productos largos se ha integrado en el sistema de diseño de rodillos basado en matriz. Debido a que la información y los métodos de diseño disponibles, como los métodos empíricos, experimentales, teóricos y FE, se pueden encontrar en la matriz, el enfoque tiene el potencial de producir productos laminados de mayor calidad mediante el uso del método de diseño de paso de laminación optimizado en comparación con los que utilizan las condiciones de aplicación. de los métodos ad hoc existentes. Por lo tanto, el sistema de diseño de paso de rollo basado en matriz se está volviendo más popular en estos días.

Proceso de manufactura

- Parte 4 del diseño de piezas moldeadas por inyección:Deformación

- Diseño de productos de consumo:una breve guía

- Diseño para la fabricación:una guía práctica

- Los desafíos del diseño de productos

- Cambiar diseño de contacto

- Diseño a prueba de fallas

- Pasar arreglos a una función en C

- Declaración de paso de Python

- Tutorial de Verilog

- ¿Qué es el diseño arquitectónico?

- ¿Por qué es importante el diseño para la fabricación?