Descripción de la fabricación de hierro en altos hornos con inyección de carbón pulverizado

Comprensión de la fabricación de hierro en altos hornos con inyección de carbón pulverizado

La inyección de carbón pulverizado en el alto horno (BF) fue impulsada inicialmente por los altos precios del petróleo, pero ahora el uso de inyección de carbón pulverizado (PCI) se ha convertido en una práctica estándar en la operación de BF ya que satisface el requisito de reducir los costos de materia prima, la contaminación y también satisface la necesidad de prolongar la vida útil de los hornos de coque envejecidos. La inyección del carbón pulverizado en el BF da como resultado (i) un aumento en la productividad del BF, es decir, la cantidad de metal caliente (HM) producido por día por el BF, (ii) reduce el consumo de los carbones coquizables más caros al reemplazar el coque con coque blando o carbones térmicos más baratos, (iii) ayudar a mantener la estabilidad del horno, (iv) mejorar la consistencia de la calidad del HM y reducir su contenido de silicio (Si), y (v) reducir las emisiones de gases de efecto invernadero. Además de estas ventajas, el uso de PCI en el BF ha demostrado ser una herramienta poderosa en manos del operador del horno para ajustar la condición térmica del horno mucho más rápido de lo que es posible ajustando la carga de carga desde la parte superior.

El carbón pulverizado tiene básicamente dos roles en la operación de un BF. No solo proporciona parte del calor necesario para reducir el mineral de hierro, sino también algunos de los gases reductores. Para entender la producción de HM en un BF con la inyección de carbón pulverizado, es necesario comprender lo que sucede dentro del BF así como las reacciones químicas y la importancia de la permeabilidad dentro del horno y cómo las materias primas pueden afectar este parámetro.

El BF es esencialmente un horno de lecho móvil a contracorriente con sólidos (mineral de hierro, coque y fundente), y luego líquidos fundidos, que descienden por el pozo. Carbón pulverizado y aire caliente enriquecido con oxígeno (O2) se inyecta en el nivel de la tobera cerca de su base. Los gases que se forman por las diversas reacciones que tienen lugar suben por el pozo del horno, reduciendo el mineral de hierro a medida que desciende.

La carga BF consta de (i) materia prima que contiene hierro (trozos de mineral de hierro, gránulos y sínter) y fundente (piedra caliza, dolomita y cuarzo), y (ii) coque. Estos materiales de carga se cargan alternativamente en la parte superior del horno. Los materiales, una vez cargados, se secan y precalientan con los gases que salen del horno.

A medida que la carga desciende por el horno, se calienta y, a una temperatura de alrededor de 500 °C, comienza la reducción indirecta del mineral por el monóxido de carbono (CO) y el hidrógeno (H2) en los gases ascendentes. En esta zona se inicia la transformación de óxidos de hierro superiores a óxido de hierro (FeO). A medida que la carga desciende más y se calienta a un nivel de temperatura de alrededor de 900 °C a 950 °C, tiene lugar la reducción directa del óxido de hierro por el coque sólido. El mineral es reducido por CO y H2, y el dióxido de carbono (CO2) formado es inmediatamente reducido por el coque de nuevo a CO. El efecto neto es la reducción del mineral por el coque. La reactividad del coque a CO2 es un parámetro importante ya que determina el rango de temperatura en el que tiene lugar la transición de reducción indirecta a directa.

Más abajo en el horno hay una región que se conoce como zona cohesiva. Aquí, la escoria comienza a formarse alrededor de los 1100 °C. Inicialmente, es relativamente viscosa y rodea las partículas de óxido de hierro, evitando una mayor reducción. A medida que la temperatura aumenta a un nivel de alrededor de 1400 °C a 1450 °C, se derrite y continúa la reducción. Esta región es crítica en términos de permeabilidad de la carga.

La siguiente zona en el BF se conoce como la zona de coque fluido o activo. En esta zona, la temperatura aumenta a alrededor de 1500 grados C, continúa el proceso de fusión del mineral de hierro y la escoria. Hay un movimiento sustancial en esta región y el coque se alimenta desde allí al canal de rodadura. La pista de rodadura es la parte más caliente del BF, donde las temperaturas pueden alcanzar los 2200 °C. Se crea cuando se inyecta aire caliente a través de las toberas en el horno. El carbón pulverizado se inyecta con el chorro de aire caliente directamente en la pista de rodadura. Se produce la combustión y gasificación del carbón y el coque, lo que genera tanto gases reductores (CO y H2) como el calor necesario para fundir el mineral de hierro y la escoria y para impulsar las reacciones endotérmicas.

El chorro de aire caliente se enriquece con oxígeno (O2) para mantener la temperatura de llama deseada y mejorar la eficiencia de la combustión. Un BF tiene muchas toberas (el número de toberas depende del diámetro del hogar del horno), cada una con su propia pista de rodadura, dispuestas simétricamente alrededor de su periferia. La profundidad de cada canaleta normalmente está en el rango de 1 metro (m) a 2 m, dependiendo de la energía cinética del chorro de aire caliente.

El material sin quemar sale de la pista de rodadura y sube por el horno hacia las regiones del eje y del cuerpo. El metal fundido y la escoria pasan a través del "hombre muerto" (lecho de coque estancado) hasta la solera del horno, donde se recogen y se eliminan periódicamente a través de la piquera. Luego, la escoria se elimina del hierro líquido. Algunos hornos tienen grifos separados para la escoria y el hierro. Puede tomar alrededor de 6 horas (h) a 8 h para que las materias primas desciendan al hogar del horno, aunque el coque puede permanecer durante días, o incluso semanas, dentro del hombre muerto. El hierro líquido, denominado HM, se transporta a las instalaciones siderúrgicas. Los requisitos de calidad de HM para la fabricación de acero son una calidad de HM constante y una temperatura que debe ser lo más alta posible.

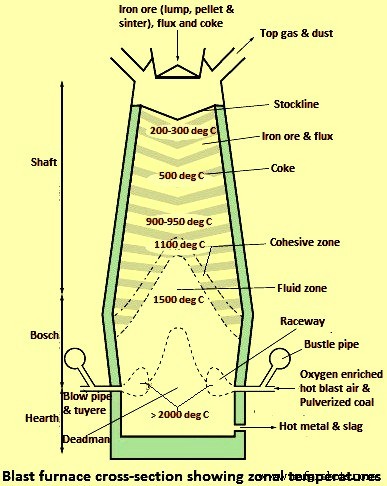

El gas caliente que sale por la parte superior del horno se conoce como gas BF superior. Se enfría, se limpia y se utiliza en plantas siderúrgicas como gas combustible y su mayor parte se utiliza para calentar estufas de aire caliente. La figura 1 muestra la sección transversal de un BF que indica diferentes zonas junto con sus temperaturas.

Fig. 1 Sección transversal de BF que muestra diferentes zonas junto con sus temperaturas

Reacciones químicas en el BF

El BF se puede considerar como un horno de intercambio de masa y calor a contracorriente, ya que el calor se transfiere del gas ascendente a la carga BF y el O2 de la carga descendente al gas. La naturaleza a contracorriente de las reacciones hace que el proceso general sea muy eficiente. Las reacciones químicas que tienen lugar dentro de la BF son de naturaleza compleja. Las principales reacciones que tienen lugar dentro del horno se describen aquí.

La principal reacción química es la reducción de la carga de mineral de hierro a hierro metálico. Esto simplemente significa la eliminación de O2 de los óxidos de hierro de la carga de mineral mediante una serie de reacciones químicas que se denominan reducción de gas o reducción indirecta. Estas reacciones son las siguientes.

3Fe2O3 + CO =2Fe3O4 + CO2 (comienza alrededor de los 500 °C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (tiene lugar en el rango de temperatura de 600 °C a 900 °C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (ocurre en el rango de temperatura de 900 °C a 1100 °C)

FeO + H2 =Fe + H2O

Las reacciones anteriores son exotérmicas y generan calor. Al mismo tiempo que los óxidos de hierro pasan por estas reacciones, también comienzan a ablandarse y derretirse. A las altas temperaturas cerca de la zona del fluido, el carbono (C) del coque reduce el FeO para producir hierro (Fe) y CO. Esta reacción, denominada "reducción directa", es altamente endotérmica y el calor que la impulsa lo proporciona el calor específico contenido en los gases calientes de la pista.

FeO + C =Fe + CO

La combustión y gasificación del carbón y el coque generan los gases reductores (CO y H2) que fluyen hacia el horno. A medida que el carbón y el coque ingresan a la pista de rodadura, se encienden con la ráfaga de aire caliente e inmediatamente se queman según la siguiente reacción para producir CO2 y calor.

C + O2 =CO2

Dado que la reacción tiene lugar en presencia de un exceso de C a alta temperatura, el CO2 se reduce mediante la siguiente "reacción de Boudouard o pérdida de solución" a CO, que es una reacción endotérmica.

CO2 + C =2CO

Además, el vapor de agua (H2O) producido durante la combustión se reduce según la siguiente reacción, que nuevamente es una reacción endotérmica.

H2O + C =CO + H2

La inyección de carbón que contiene H2 aumenta la reducción indirecta. El H2 es un gas reductor más efectivo que el C (reducción directa). La reacción de regeneración de H2 (H2O + C =CO + H2) es menos endotérmica y avanza más rápido que la regeneración de CO (reacción de Boudouard). Un mayor contenido de H2 en los gases de movimiento ascendente de la BF promueve mayores tasas de reducción del mineral de hierro y, por lo tanto, aumenta la productividad de la BF. Sin embargo, una mayor concentración de H2 también puede generar mayores cantidades de finos de coque en el pozo del horno.

La caliza y la dolomita descienden en el horno y permanecen sólidas mientras pasan por las siguientes reacciones de calcinación.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Estas reacciones son endotérmicas y comienzan alrededor de los 870 °C. El CaO (óxido de calcio) y el MgO (óxido de magnesio) ayudan a eliminar el azufre (S) y las impurezas ácidas de la carga de mineral para formar la escoria líquida. También puede ayudar a eliminar el S liberado del coque y el carbón.

Problemas de proceso

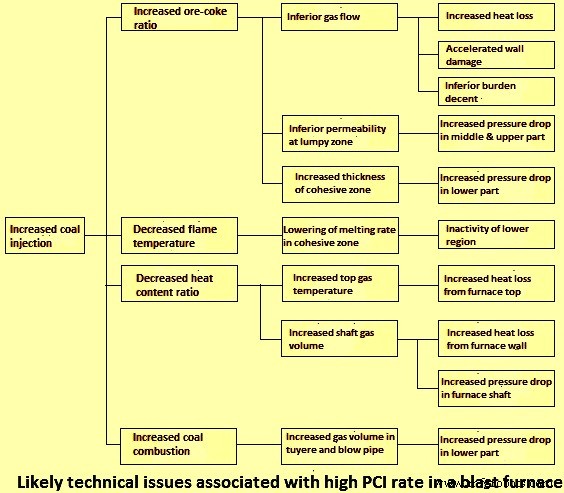

La operación estable de un BF depende de la distribución uniforme del flujo de gas que se mueve hacia arriba y el flujo sin obstáculos de HM y escoria al hogar BF. Por lo tanto, el mantenimiento de la permeabilidad en el horno es importante para la operación estable del horno y, por lo tanto, para la productividad de BF. La mayoría de los problemas técnicos asociados con el aumento de las tasas de inyección de carbón son una respuesta a los requisitos de permeabilidad. Algunos de los problemas esencialmente asociados con las altas tasas de PCI se muestran en la figura 2.

Fig. 2 Problemas técnicos asociados con una tasa de PCI alta en un BF

La permeabilidad dentro del horno está influenciada por las propiedades de la carga de mineral, el coque y el carbón. Los finos generados a partir de estos materiales pueden acumularse, bloqueando los flujos de gas y líquido. El carbón no quemado de los finos de carbón y coque, por ejemplo, puede acumularse en el nido de pájaro, una zona relativamente compacta entre la pista de rodadura y el hombre muerto, y alrededor del fondo de la zona cohesiva. Esto puede provocar fluctuaciones en el flujo de gas y un funcionamiento inestable. Puede tener lugar un flujo de gas periférico que aumente la carga de calor en las paredes del horno, particularmente en la parte inferior del horno. Esto puede acortar la vida útil del revestimiento refractario del horno, acelerando así la necesidad de una reparación capital temprana.

La eficiencia del proceso BF depende de la tasa de remoción de O2 de la carga de mineral. Cuanto más elimina el gas O2 de la carga de mineral, más eficiente es el proceso. Por lo tanto, el contacto íntimo entre el gas y la carga de mineral es importante. Para la optimización de este contacto, la permeabilidad de la capa de mineral debe ser lo más alta posible. La relación entre el gas que fluye a través de la carga de mineral y la cantidad de O2 que se eliminará de la carga también debe estar en equilibrio.

La permeabilidad de una capa de mineral está determinada en gran medida por la cantidad de finos (menos de 5 mm) dentro de ella. La mayoría de los finos normalmente son generados por sinterización, si está presente en la carga cargada, o por mineral en trozos. Existen dos fuentes de finos, los que (i) forman parte de la carga de mineral de hierro y (ii) los generados por la degradación de los materiales de la carga de mineral durante su transporte y carga, y dentro del pozo del horno.

Por lo tanto, es importante examinar los materiales de carga para eliminar los finos antes de que se carguen en el BF. Los tamaños preferidos para diferentes materiales son típicamente de 5 mm a 30 mm para sinterizado, de 8 mm a 16 mm para gránulos y de 10 mm a 30 mm para el mineral de hierro en trozos. La mayoría de los BF que operan en estos días a altas tasas de PCI utilizan una gran proporción de carga de mineral preparado que consiste en más del 80 % de sinterización y/o gránulos.

En el caso de que se generen finos por la degradación de los materiales de carga de mineral durante su transporte y carga, y dentro del pozo del horno, es importante controlar las características de degradación de los materiales de carga. Existen pruebas estándar para determinar la resistencia de los materiales con carga de hierro a la degradación física por impacto y abrasión, y para medir la desintegración durante la reducción a bajas temperaturas.

Se prefiere la carga de mineral con una alta reducibilidad. Hay métodos estándar disponibles para la determinación de la reducibilidad de los materiales que constituyen la carga de mineral. Es bastante desafortunado que mejorar la reducibilidad pueda aumentar la degradación y desintegración de los materiales minerales. Los contenidos más bajos de sílice (SiO2) y óxido de calcio (CaO) y los contenidos más altos de álcali aumentan la reducibilidad pero también aumentan la desintegración.

La permeabilidad para el flujo de gas se reduce tan pronto como el material de carga comienza a ablandarse y derretirse. Por lo tanto, es esencial que los materiales de la carga comiencen a fundirse a temperaturas relativamente altas para que no disminuyan la velocidad del flujo de gas mientras aún se encuentran en lo alto del eje. También se desea una transición rápida del estado sólido al líquido. Las propiedades de fusión están determinadas por la composición de la escoria. La fusión de gránulos y minerales en trozos generalmente comienza en el rango de temperatura de 1000 °C a 1100 °C, mientras que el sinterizado básico comienza a fundirse a temperaturas más altas.

Además, la calidad de los materiales de la carga debe ser constante para garantizar un funcionamiento estable del BF. Además, debe distribuirse en el BF de tal manera que se logre un funcionamiento suave con alta productividad.

Coca-Cola tiene tres funciones principales en un BF. Estos son (i) químicos, (ii) térmicos y (iii) físicos. Debido a su función química, desempeña el papel de agente reductor. Su combustión proporciona gases para reducir los óxidos de hierro y otros óxidos como el sílice (SiO2). También suministra C para la carburación del HM. Debido a su función térmica, el coque se quema en la pista de rodadura, lo que proporciona una fuente de calor para derretir el hierro y la escoria, y también para impulsar los procesos endotérmicos. Debido a su función física, el coque proporciona soporte para la carga de hierro sobre una matriz permeable, a través de la cual pueden fluir los gases y el hierro líquido y la escoria.

El carbón contribuye a las dos primeras funciones, pero no a la tercera función "física". Aquí, el coque tiene que garantizar la permeabilidad del gas del horno en la región por encima de la zona cohesiva, dentro de la zona cohesiva, y para el gas y los productos fundidos en las regiones del horno y del hogar. El papel del coque es particularmente muy importante en la zona cohesiva donde el ablandamiento y la fusión del mineral de hierro pueden formar capas impermeables, separadas por capas permeables de coque o ventanas. Además, en esta zona el coque forma una fuerte rejilla que soporta parte del peso de la carga que la recubre. Debido a la función física del coque, existe un límite en la cantidad de carbón que se puede inyectar.

Se requiere una calidad de coque alta y consistente para disminuir la generación de finos, lo que puede conducir a una permeabilidad deficiente, una operación inestable del BF, con una productividad menor resultante. La velocidad a la que el coque se degrada y genera finos a medida que desciende por el horno está controlada principalmente por la reacción de Boudouard, el estrés térmico, el estrés mecánico y la acumulación de álcali, dependiendo de su posición dentro del horno y también de las condiciones operativas. Por lo tanto, las siguientes propiedades principales del coque son de interés.

- Resistencia al frío (dentro del BF):la resistencia al frío determina la resistencia a la rotura y la abrasión durante la manipulación. Los mecanismos de fragmentación y abrasión dominan la generación de finos en la parte superior o pozo del horno, y estos mecanismos a menudo están relacionados con la resistencia en frío del coque. Están disponibles pruebas estándar para evaluar la degradación mecánica (resistencia al frío) del coque.

- Resistencia en caliente:debido a la resistencia en caliente del coque, se mantiene la integridad estructural en los grumos de coque cuando reaccionan con CO2 a altas temperaturas. La reacción del coque con el CO2 (reacción de Boudouard) en el raceway favorece su degradación y la producción de finos. Además, puede ocurrir la degradación causada por el impacto con el chorro de aire caliente de alta velocidad. El coque con menor resistencia en caliente puede dar como resultado una pista de rodadura distorsionada y zonas cohesivas, y la acumulación de finos de coque en el hombre muerto, lo que genera problemas de permeabilidad. Por lo tanto, la resistencia y estabilidad de la estructura del coque después de su reacción con CO2 a alta temperatura es un parámetro importante. Se utilizan dos índices para proporcionar una indicación del comportamiento potencial del coque a altas temperaturas. Estos son (i) el índice de reactividad del coque (CRI) y (ii) la fuerza del coque después de la reacción (CSR). Estos se determinan utilizando pruebas estándar.

- Composición química- Con respecto a la composición química, su contenido de cenizas, S (que afecta el S en el HM) y álcali son importantes. Los álcalis (y otros óxidos básicos como los óxidos de hierro) aumentan la reactividad del coque frente al CO2 debido a su efecto catalítico y reducen su resistencia a la abrasión. Por lo tanto, el coque es más susceptible a la degradación. La ceniza en el coque normalmente tiene un efecto adverso en el desempeño del BF.

- Tamaño medio y distribución de tamaños:el material de tamaño inferior debe filtrarse antes de cargarlo para evitar posibles problemas de permeabilidad. La distribución de tamaños incide directamente en la permeabilidad del horno, tanto en la zona del pozo como en las partes bajas del horno. El tamaño medio promedio del coque cargado está típicamente en el rango de 20 mm a 50 mm. Bajo una operación BF estable, la mayoría de los finos de coque son consumidos dentro del horno por la reacción de Boudouard, la carburación HM y la reacción con la escoria, con solo una pequeña cantidad saliendo con el gas BF superior.

Las tasas de coque inferiores a 300 kilogramos por tonelada de HM (kg/tHM) se han convertido en una práctica de vanguardia en los BF modernos con PCI. Los valores más bajos de tasa de coque que se están alcanzando rondan los 240 kg/tHM. El uso de coque de nueces se está volviendo común, y la cantidad depende de las condiciones locales. El coque de nuez aumenta el rendimiento total de C del BF. Protege el coque grueso de la degradación excesiva del tamaño, ya que se gasifica preferentemente en el eje.

Emisiones y preocupaciones medioambientales

A nivel mundial, la industria del hierro y el acero representa la mayor parte de las emisiones de CO2 (alrededor del 27 %) del sector manufacturero. Esto se debe a su producción intensiva en energía, su dependencia del carbón como principal fuente de energía y el gran volumen de producción de acero. Alrededor del 60 % de la producción mundial de acero se realiza a través de la ruta BF y la fabricación de hierro por BF es una de las principales fuentes de emisiones dentro de una planta siderúrgica, ya que la mayor parte del consumo de energía está relacionado con el proceso BF en alrededor de 2,4 giga calorías por tonelada ( Gcal/t) a 3,1 Gcal/t de acero bruto, incluidas las estufas de aire caliente. Dado que el CO2 está asociado con el cambio climático, su reducción es una preocupación importante. A continuación se describen la cantidad, composición y poder calorífico (CV) de los principales gases BF, emisiones al aire y emisiones de CO2 y su reducción, así como brevemente los residuos líquidos y sólidos.

El gas BF sucio y caliente sale por la parte superior del horno, bajo presión, y pasa a través de una planta de limpieza de gas (GCP) donde se eliminan las partículas (principalmente carbón sin quemar, hollín y finos de coque) y el agua, y se enfría el gas BF. La cantidad de polvo que se requiere eliminar aumenta con el aumento de las tasas de inyección de carbón. Los GCP modernos son unidades de varios pasos en las que las partículas gruesas se eliminan primero por separación por gravedad (captadores de polvo o ciclones), seguidas de la eliminación de partículas finas mediante depuradores húmedos o precipitadores electrostáticos húmedos para alcanzar un contenido de polvo inferior a 10 miligramos por metro cúbico (mg/ semen). En algunos de los BF también se practica la eliminación en seco de finos utilizando filtros de bolsas de aire. Los GCP modernos incluso permiten clasificar el polvo extraído en diferentes tipos para su reutilización efectiva.

El gas BF superior contiene alrededor de H2:4 %, CO:25 % y CO2:20 %, y el resto es principalmente nitrógeno (N2). Tiene un CV de alrededor de 810 kilocalorías por metro cúbico (kcal/cum), es decir alrededor del 35 % al 40 % del contenido energético del carbón y el coque se extrae del BF en el gas BF. El gas BF limpio se utiliza en varios lugares de la planta siderúrgica, incluido el calentamiento del aire comprimido en las estufas de aire caliente. El CV del gas BF influye en su uso en los procesos posteriores.

Los BF modernos normalmente funcionan a alta presión para aumentar la productividad del horno. En muchos de los BF, se utiliza una turbina de recuperación de presión superior para generar electricidad a partir de la presión restante en el gas superior. La potencia de salida de la turbina de recuperación de presión superior puede cubrir alrededor del 30 % de los requisitos de electricidad para todos los equipos del BF, incluidos los sopladores para chorro de aire. La cantidad, composición y CV del gas BF están influenciados por las propiedades del carbón, así como por las condiciones de operación. Por ejemplo, los carbones HV suelen tener un contenido de H2 más alto y un CV más bajo que los de BT y, por lo tanto, pueden generar gas BF con un contenido de H2 más alto y un CV más bajo. La inyección de carbones HV generalmente aumenta la cantidad de polvo en el gas BF en comparación con los carbones LV. La cantidad de polvo fino en el gas BF suele ser mayor cuando se inyecta carbón con una VM (materia volátil) muy alta. El material carbonoso aumentado en el polvo fino se identifica como hollín, originado por la combustión incompleta del carbón VM.

Solo se dispone de poca información con respecto a los cambios en las emisiones al aire cuando se inyecta carbón en un BF. La inyección de carbón no provoca un aumento en el contenido de S del gas BF cuando se inyectan carbones con un contenido de S de alrededor del 0,8 % en el BF. Un estudio para el inventario del ciclo de vida de los BF ha demostrado que las emisiones de SO2 y NO2 en realidad disminuyen alrededor de un 22 % y un 16 %, respectivamente, cuando la tasa de PCI aumenta de 16 kg/tHM a 116 kg/tHM.

La limitación del contenido de cloro (Cl) para el carbón (normalmente por debajo del 0,05 %) se debe a las propiedades corrosivas de los compuestos de cloro generados, en particular, el ácido clorhídrico (HCl). El cloro, formado en la pista de rodadura cuando se inyecta carbón, reacciona con los álcalis gaseosos (del carbón o la ceniza de coque) para formar cloruros alcalinos (NaCl y KCl). También se generan algo de ácido HCl y cantidades menores de otros compuestos de Cl. Parte del ácido HCl generado es eliminado por la piedra caliza en el horno. Los cloruros alcalinos (también generados a partir del mineral de hierro) pueden circular dentro del eje causando la desintegración del sinterizado y, por lo tanto, un mayor contenido de finos y el deterioro de la permeabilidad del horno. Los compuestos de Cl también pueden corroer el revestimiento refractario y las tuberías en el GCP del BF. Se eliminan en el agua de lavado en la fregadora.

La termodinámica y la metalurgia del proceso BF concentran los elementos traza que se originan en el carbón, el coque y el mineral de hierro en diferentes flujos de salida. Los elementos altamente volátiles, como el cadmio (Cd) y el mercurio (Hg), se absorben en el polvo fino y dejan en el gas superior BF. Se eliminan en el GCP (alrededor de 75 % Cd y 90 % Hg). Cd y Hg no van a HM o escoria. Los elementos menos volátiles, como el zinc (Zn) y el cobre (Cu), se reparten entre el metal líquido y la escoria. La mayoría del Zn de todas las fuentes de entrada se disuelve en el HM debido a la alta presión en el BF, quedando alrededor del 70 % en el HM y la escoria. El plomo (Pb) tiene una temperatura de evaporación más baja que el Zn y puede acumularse en el BF, lo que reduce la productividad. La mayor parte del plomo (Pb) proviene del mineral de hierro (sinterizado, mineral en trozos y gránulos), seguido del coque. La mayoría deja el BF absorbido en las partículas de polvo fino de los materiales de carga y el coque, y se elimina en el GCP en el depurador (más del 80 %). Su transferencia a HM se considera de menor importancia. Solo alrededor del 1 % de cada uno de Cd y Pb, y el 5 % del Hg se emiten en estado metálico gaseoso.

Las emisiones de CO2 de los BF se ven afectadas por una serie de factores. Los BF más pequeños tienden a emitir más CO2/tHM que los BF grandes debido a su menor eficiencia. Un BF más grande normalmente es más eficiente ya que las pérdidas de calor son menores y suele ser más económico instalar equipos energéticamente eficientes. La pérdida de energía para un BF eficiente es inferior al 10 % del aporte total de energía. Además, la calidad de las materias primas influye en el consumo de energía y, por tanto, en las emisiones de CO2. Por ejemplo, los carbones con menos cenizas producen menores cantidades de escoria que los carbones con más cenizas y, por lo tanto, se logra una mejor eficiencia térmica ya que se necesita menos energía para derretir la ceniza. Por cada aumento porcentual en el contenido de cenizas del carbón inyectado, se necesitan alrededor de 1,5 kg/tHM de coque adicional, lo que aumenta la entrada de C y, por lo tanto, las emisiones de CO2.

La calidad del coque afecta la cantidad de agente reductor (coque y carbón) que se necesita en la BF y, por lo tanto, las emisiones de CO2. Un aumento del 1 % en la ceniza de coque eleva la tasa de escoria en 10 kg/tHM a 12 kg/tHM, y la demanda de energía por cada 10 kg/tHM de escoria es de alrededor de 15 Mcal/tHM. La calidad del coque depende de la calidad del carbón utilizado en su producción y del proceso de coquización.

Las cualidades de los minerales de hierro difieren en su composición química y contenido de hierro, lo que afecta la energía necesaria para la reacción de reducción para producir hierro y fundir el mineral de hierro. La composición química de la ganga afecta la cantidad de piedra caliza o cal que se debe agregar para lograr la basicidad necesaria de la escoria. En total, estos factores pueden hacer una diferencia de alrededor de 240 Mcal/t a 480 Mcal/t de diferencia en las necesidades energéticas de un BF. Sin embargo, la calidad del mineral de hierro se está deteriorando debido al agotamiento de los yacimientos de alta calidad. Por lo tanto, las necesidades de energía para la fabricación de hierro están aumentando debido a este factor.

PCI reduce las emisiones totales de CO2 de una planta siderúrgica en comparación con las operaciones exclusivamente de coque. Esto se debe principalmente a que PCI reduce la necesidad de coque y, por lo tanto, el consumo de energía y las emisiones de CO2 de las baterías del horno de coque. La energía ahorrada es de media unas 840 Mcal/t de coque repuesta. PCI también puede reducir el consumo de energía dentro del BF.

Un estudio de evaluación del ciclo de vida (LCA) evalúa el desempeño ambiental de productos y materiales desde la extracción de las materias primas hasta el final de su vida útil y la eliminación de desechos. Las fases iniciales de un LCA implican realizar un inventario del ciclo de vida, que cuantifica el material, la energía y las emisiones asociadas con un sistema en particular. La industria siderúrgica tiene flujos complejos de energía y materiales, tanto dentro como fuera de las plantas siderúrgicas. Muchos de los productos se pueden vender "sobre la valla" y algunos se pueden enviar a largas distancias. Por lo tanto, el uso total de energía de producción y las emisiones de CO2 pueden ser considerablemente mayores o menores de lo que sugiere la huella del sitio. Por ejemplo, comprar coque y/o electricidad reduce las emisiones de CO2 en el sitio pero aumenta las emisiones en otros lugares. Los resultados de LCA dependen de dónde se establezcan los límites del sistema.

La Asociación Mundial del Acero (WSA) ha utilizado un enfoque LCA para cuantificar el uso de recursos, la energía y las emisiones ambientales asociadas con la producción de catorce productos de la industria siderúrgica desde la extracción de materias primas hasta la puerta de la planta de acero ("de la cuna a la puerta" ). El inventario del ciclo de vida incluía las rutas del horno de oxígeno básico/BF y del horno de arco eléctrico. Un inventario del ciclo de vida de los BF ha mostrado una reducción de CO2 de alrededor del 6,5 % cuando la tasa PCI aumenta de 16 kg/tHM a 116 kg/tHM. Sin embargo, hay un límite en la cantidad de carbón que se puede inyectar. Un estudio ha indicado que el caudal máximo de carbón que se puede inyectar es de unos 250 kg/tHM. Sin embargo, según la WSA, un aumento de la inyección de carbón por encima de 180 kg/tHM no reduce la cantidad de coque, y el carbón adicional simplemente se gasifica y produce más gas BF.

En uno de los estudios realizados por la metodología LCA, se estima que los efectos de reducción de CO2 de PCI son de 0,07 kg CO2 a una tasa de inyección de 0,1 kg/kg de HM.

Varios estudios de LCA muestran que la inyección de agentes reductores que contienen H2, como el carbón, puede reducir las emisiones de CO2 (en comparación con la operación con coque, ya que el contenido de H2 del coque es solo alrededor del 0,5 %). Se pueden lograr reducciones adicionales de CO2 al reducir la entrada de C (coque y carbón). Las medidas para lograr esto se pueden dividir en los siguientes dos grupos.

- Aquellos que promueven una operación BF de mayor eficiencia. Estos incluyen temperaturas de explosión más altas, eficiencia de eje mejorada y una temperatura de zona de reserva térmica más baja. Sin embargo, estas medidas también reducen el suministro de gas BF superior a los procesos posteriores. La minimización de la producción superior de gas BF reduce las emisiones de CO2, pero puede que no sea posible en plantas donde la utilización del gas BF en procesos posteriores es importante.

- Medidas que promuevan el ahorro de energía en el proceso de fabricación de hierro, como la reducción de la pérdida de calor BF, la carga de hierro metálico, la menor tasa de escoria y el funcionamiento con una relación de sinterización más baja o sinterización prerreducida.

Además, reciclar el gas BF descarbonizado al BF reduce las emisiones de CO2. Esta tecnología, comúnmente denominada reciclaje de gas superior (TGR), primero elimina el CO2 mediante un proceso comercial como 'Selexol', antes de recalentar e inyectar el gas BF en el pozo del horno y/o a través de las toberas. Requiere operar el horno con un chorro de O2 puro para evitar la acumulación de N2 debido al reciclaje. El CO2 capturado se puede almacenar bajo tierra. El gas BF, que consiste principalmente en CO y H2, reduce el consumo de C y aumenta la productividad de BF. ULCOS (Ultra-Low CO2 Steelmaking), un consorcio de 48 empresas y organizaciones europeas, es pionero en esta tecnología. Las pruebas a escala piloto de la tecnología durante un período de seis semanas dieron como resultado una reducción de hasta un 76 % en las emisiones de CO2, siempre que se almacene el CO2 capturado.

Aguas residuales y subproductos

La producción de acero es un proceso intensivo en agua, que consume alrededor de 180 cum a 200 cum de agua por tonelada de acero. BF consume alrededor de 14 cum a 17,5 cum de agua por tonelada de HM, la mayoría de los cuales se utilizan con fines de enfriamiento (para enfriar las paredes y toberas de BF) y para apagar la escoria. El agua se utiliza más en el BF GCP. El agua residual generada por estos procesos se trata antes de reciclarla y más del 90 % del agua se recicla. La cantidad y composición de las aguas residuales depende en parte de la calidad de las materias primas BF. Por ejemplo, las materias primas con alto contenido de sal pueden requerir volúmenes significativamente mayores de agua de lavado en los lavadores de gases BF superiores. El proceso de tratamiento de agua puede eliminar el Cd y otros metales pesados en las aguas residuales antes de reciclarlas o descargarlas.

La producción integrada de hierro y acero da como resultado alrededor de 450 kg a 500 kg de residuos y subproductos por tonelada de acero bruto producido. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Proceso de manufactura

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Comprender un sistema de inyección directa

- Comprender un sistema de inyección indirecta

- Comprender un sistema de inyección de combustible multipunto