Inyección de Residuos Plásticos en un Alto Horno

Inyección de residuos plásticos en un alto horno

El reciclaje de residuos plásticos (WP) inyectándolos en un alto horno (BF) se practica en algunos BF, especialmente en Japón y Europa. El uso de plásticos en el BF también recupera energía del WP, por lo que a veces se considera recuperación de energía. Los procesos de fabricación de hierro basados en BF pueden utilizar WP mediante cualquiera de los siguientes métodos.

- Carbonización con carbón para producir coque.

- Carga superior en el BF, aunque esto genera alquitrán no deseado por la descomposición de los plásticos en el eje.

- Gasificación de los plásticos fuera del BF. A continuación, el gas de síntesis resultante se inyecta a través de las toberas.

- Inyección en forma de sólido a través de las toberas de forma similar al carbón pulverizado (PC). Normalmente se realiza como una coinyección de WP y carbón en el BF.

El primer intento de inyección de residuos plásticos (WPI) en un BF se realizó en Bremen Steel Works en 1994, y la inyección comercial comenzó un año después. El primer sistema integrado para inyectar desechos plásticos se realizó en Keihin Works de NKK (ahora JFE Steel) en Japón.

Inyectar WP en BF tiene varias ventajas ambientales, operativas y económicas. Estos incluyen lo siguiente.

- Reducción de la cantidad de residuos plásticos que se depositan en vertederos o se incineran.

- Menor consumo de coque y PC, ahorrando así recursos de carbón. Sin embargo, ni WP ni PC pueden reemplazar por completo a la coca. La cantidad de coque reemplazada en el BF depende en parte de la calidad del WP.

- Hay ahorro de recursos energéticos. El beneficio de los recursos ahorrados del WPI mixto es de alrededor de 11 giga calorías por tonelada (Gcal/t).

- Hay una disminución en las emisiones de dióxido de carbono (CO2) ya que la energía de combustión de WP es generalmente al menos tan alta como la de PC normalmente inyectada, y su mayor proporción de hidrógeno (H2) a carbono (C) significa menos CO2 se produce dentro de la BF a partir de los procesos de combustión y reducción del mineral de hierro.

- Hay un menor consumo de energía ya que el H2 es un agente reductor más favorable que el C. La regeneración del H2 es más rápida y menos endotérmica que la regeneración del monóxido de carbono (CO). Por lo tanto, WPI puede reducir el consumo de energía, lo que también significa menores emisiones de CO2.

- Hay una alta eficiencia energética que es al menos del 80 %. Alrededor del 60 % de los plásticos inyectados se consumen en la reducción del mineral de hierro, y alrededor del 20 % de la energía en el 40 % restante de los gases se utiliza como combustible dentro de la planta siderúrgica. Por lo tanto, la utilización de WP es un proceso eficiente en un BF.

- WP tiene menor contenido de azufre (S) y álcalis que el carbón. Se desean inyectables con bajos contenidos de S debido a los efectos del S en la calidad del metal caliente (HM). Los álcalis pueden contribuir a la degradación del coque, la desintegración del sinterizado y el deterioro del revestimiento del horno refractario.

- Hay menores emisiones de dioxinas y furanos. Las emisiones de dioxinas en Bremen Steel Works fueron de 0,0001 a 0,0005 nanogramos por metro cúbico (ng/cum) de gases de escape, valores muy por debajo de las normas. Por lo general, no surge ninguna contaminación de gas adicional, por lo que el gas BF superior se puede usar en la planta de acero.

Las principales desventajas de WPI son el costo de la recolección y el tratamiento del material. Los WP provienen de muchas fuentes, incluidos los hogares, la industria y la agricultura, por lo que se distribuyen ampliamente. De ahí que la recogida y su tratamiento sean caros. Los residuos son muy heterogéneos y consisten en mezclas de varios tipos de plásticos. Diferentes desechos plásticos necesitan un procesamiento diferente. Los plásticos con alto contenido de cloro (Cl), como el cloruro de polivinilo (PVC), necesitan ser desclorados, lo que aumenta los costos de preparación. Los compuestos de Cl pueden corroer el revestimiento refractario BF y las tuberías en la planta de limpieza de gas (GCP) superior BF. El rendimiento de BF se rige predominantemente por la calidad y la consistencia de la WP, el coque y el mineral de hierro.

La calidad del WP como PC influye en la calidad del HM, la estabilidad y productividad del BF y la composición del gas BF superior. Una vez inyectados, el rendimiento de combustión de los plásticos es importante ya que pueden influir negativamente en el funcionamiento del BF.

Tipos de plásticos

Los plásticos normalmente están hechos de moléculas de hidrocarburo simples (monómeros) derivadas del petróleo o el gas. Estos se polimerizan para formar polímeros más complejos a partir de los cuales se fabrican los productos. Se añaden aditivos, como antioxidantes, colorantes y otros estabilizantes, para dar a los plásticos propiedades específicas.

El plástico es un término general que describe una variedad de materiales y compuestos. Hay más de 20 grupos distintos de plásticos con cientos de variedades. Estos se pueden clasificar en dos tipos principales, a saber, (i) termoplásticos y (ii) termoestables. El segundo tipo consiste en plásticos que han sido endurecidos por un proceso de curado. Una vez fraguados, no se pueden ablandar con calor y, por lo tanto, no son adecuados para la inyección de BF. Estos incluyen resinas de poliuretano, epoxi y fenólicas.

Los principales tipos de plásticos aptos para inyección en BF son los termoplásticos, que se reblandecen al calentarse y endurecen al enfriarse. Estos consisten en cinco familias principales que son (i) polietileno (PE), que incluye polietileno de baja densidad (LDPE) y polietileno de alta densidad (HDPE), (ii) polipropileno (PP), (iii) tereftalato de polietileno (PET), (iv) ) policloruro de vinilo (PVC), y (v) poliestireno (PS), en forma de PS sólido y poliestireno expandido (EPS).

Los BF donde se llevó a cabo WPI por primera vez utilizaron plásticos de envases y embalajes. Los BF inyectan WP mixto, pero esto no siempre está definido. Una definición comúnmente utilizada es que el WP mixto incluye todos los envases de plástico que no sean botellas.

WP es un material altamente heterogéneo. Se compone principalmente de polímeros de hidrocarburos combustibles y aditivos. Se ha estimado que solo el 3 % del C total utilizado como agente reductor permanece sin oxidar. Los polímeros tienen diferentes propiedades físicas y químicas. La composición química de los principales grupos de polímeros se proporciona en la Tabla 1. Los inyectables consisten en mezclas de estos grupos de polímeros (y, además, pueden contener PVC). Por lo tanto, la tabla incluye composiciones típicas del WP. Para fines de comparación, se proporciona la composición química de la PC y el combustible inyectado.

| Tab 1 Composición química típica de residuos plásticos, PC y fuel oil | |||||||||

| Elemento | Unidad | PE | PP | PD | MASCOTAS | PVC | Mezcla de residuos plásticos | ordenador | Combustible |

| Carbono | % | 85,60 | 85,75 | 92,16 | 64,71 | 41,40 | 77,80 | 79,60 | 85,90 |

| Hidrógeno | % | 14.21 | 14.15 | 7.63 | 3,89 | 5.30 | 12.00 | 4.32 | 10,50 |

| Azufre | % | 0,03 | 0,90 | 0,97 | 2.23 | ||||

| Ceniza | % | 0,19 | 0,10 | 0,21 | 0,17 | 0,40 | 4,90 | 9.03 | 0,05 |

| Cloro | % | 47,70 | 1,40 | 0,20 | 0,04 | ||||

| Potasio | % | 0,05 | 0,27 | 0,001 | |||||

| Sodio | % | 0,09 | 0,08 | 0,001 | |||||

El WP mixto debe cumplir con ciertos requisitos de especificación. Los valores típicos para estos son 3 % o menos de humedad, 0.4 % o menos de cloruros y 8 mm o menos de tamaño de partícula. Hay límites en la cantidad de metales pesados y metales traza en la mezcla de WP, ya que estos pueden afectar la calidad del HM. La especificación típica se proporciona en la pestaña 2.

| Pestaña 2 Especificación típica para metales pesados y oligoelementos en residuos plásticos | ||

| Elemento | Unidad | Valor |

| Cloro | % | Menos de 2 |

| Azufre | % | Menos de 0,5 |

| Mercurio | gramo/tonelada | Menos de 0,5 |

| Cadmio | gramo/tonelada | Menos de 9 |

| Plomo | gramo/tonelada | Menos de 250 |

| Zinc | gramo/tonelada | Menos de 1000 |

| Cobre | gramo/tonelada | Menos de 1000 |

| Arsénico | gramo/tonelada | Menos de 5 |

| Cromo | gramo/tonelada | Menos de 500 |

| Níquel | gramo/tonelada | Menos de 500 |

En general, los plásticos utilizados para WPI en el BF tienen las siguientes propiedades.

- WP tiene una alta relación H2/C (normalmente más alta que el carbón). Inyectar plásticos aumenta la cantidad de H2 dentro del BF y en el gas BF superior. Un aumento en el contenido de H2 del gas bosh reduce la densidad del gas bosh y, por lo tanto, reduce la caída de presión o permite un mayor flujo de gas para la misma presión. Dado que la reducción por H2 es menos endotérmica que la reducción directa, hay una disminución en los requerimientos de energía. La capacidad del H2 y el vapor de agua (H2O) para difundirse dentro y fuera de las partículas individuales de la carga mineral es significativamente mayor que la del CO y el CO2. Una mayor difusibilidad promueve tasas de reducción más rápidas, especialmente a temperaturas más bajas. La temperatura óptima de la llama adiabática de la pista de rodadura (RAFT, por sus siglas en inglés) también es más baja debido al mayor contenido de H2 en la pista de rodadura. Sin embargo, una concentración más alta de H2 en el pozo BF puede conducir a una mayor cantidad de finos de coque en el pozo, lo que reduce la permeabilidad.

- WP tiene un alto poder calorífico (CV), en muchos casos mayor que PC. El CV típico del PE es de alrededor de 11 millones de calorías por kilogramo (Mcal/kg), PS es de alrededor de 9,7 Mcal/kg, PET es de alrededor de 5,6 Mcal/kg y PVC es de alrededor de 4,5 Mcal/kg (aunque hay amplias variaciones entre rígidos). y PVC flexible). Cuanto mayor sea el CV, mayor será la cantidad de calor suministrado por el material y, por lo tanto, mayor será la reducción en el consumo de coque.

- WP tiene bajos contenidos de S y alcalinos (a menudo más bajos que el carbón).

- WP tiene un nivel bajo de cenizas si no hay relleno de plástico (normalmente más bajo que el carbón pero más alto que el fuel oil). , se produce poca escoria adicional. Pero inyectar WP ha llevado a un aumento en la caída de presión (caída en la permeabilidad del horno), que se ha atribuido al componente de ceniza que se origina en el WP. El alto punto de fusión (alrededor de 1750 °C) de la ceniza significa que no forma escoria con facilidad.

- WP tiene un alto contenido de Cl si hay PVC presente. Casi todo el cloro sale del BF como ácido clorhídrico (HCl), que puede corroer las tuberías a través de las cuales fluye el gas superior del BF. Por lo general, el PVC se elimina del WP, aunque se han desarrollado procesos de decloración. El contenido de cloro de la mezcla de WP normalmente se limita a menos del 2 %, es decir, alrededor del 3 % de PVC. Se ha expresado preocupación sobre la posible formación de dioxinas y furanos a través del HCl generado, pero las mediciones en el gas BF superior han mostrado bajos contenidos.

La fuerza y la dureza del WP pueden ser un problema. Los plásticos aglomerados de baja resistencia se rompen fácilmente durante el transporte (lo que puede provocar bloqueos y problemas de combustión y, por lo tanto, una reducción de la eficiencia de combustión (CE). El uso de WP en BF permite la recuperación adicional de materiales ferrosos presentes en los flujos de residuos ricos en plástico. La inyección de 1 kg de WP generalmente reemplaza alrededor de 1,3 kg de PC y alrededor de 1 kg de petróleo pesado en BF. La sustitución de coque por WPI se limita a alrededor del 30 %, aunque se han citado valores del 40 %. BF necesita un inyectable consistente calidad para un funcionamiento estable. Por lo tanto, la preparación de WP es un paso esencial.

Preparación de WP para inyección

La calidad de los inyectables WP es importante no solo en términos de su utilización en el propio BF, sino también en la preparación, manipulación y distribución de los materiales al horno. El inyectable WP se prepara y se transporta a una tolva de almacenamiento. Luego se transporta neumáticamente a través de tuberías individuales o a través de un distribuidor a las toberas individuales.

Dos de los requisitos más críticos para el uso exitoso de WP en BF son su disponibilidad y costos de procesamiento. Los desechos suelen ser muy heterogéneos y suelen estar mezclados con otros materiales. Por lo tanto, la recolección y clasificación de desechos que contienen residuos plásticos es costosa. El objetivo de la planta de procesamiento es proporcionar una materia prima de calidad consistente con el tamaño de partícula requerido y en cantidad suficiente. El alcance del procesamiento requerido depende de la condición en que se reciben los desechos.

Los materiales extraños, como metales y arena, deben eliminarse, ya que pueden causar problemas, incluida la abrasión en los sistemas de inyección y de los elementos de molienda en los molinos, y una menor calidad de HM. Los aditivos agregados a ciertos productos de plástico durante la fabricación también pueden provocar problemas de abrasión. Pequeñas cantidades de papel, piedras y arena incluidas con los plásticos no causan problemas ya que se descargan en la escoria BF.

El material de desecho contiene muchos tipos diferentes de plástico que requieren clasificación para su tratamiento por separado. Esto se suma a los costos de preparación. Además, los costos están influenciados por el tamaño de partícula requerido, lo que afecta la eficiencia de combustión y gasificación de WP. La automatización, cuando sea posible, puede ayudar a reducir estos costos. El material de desecho recolectado normalmente se separa en dos flujos, a saber (i) plástico sólido, que se tritura, los contaminantes metálicos se eliminan magnéticamente y luego se trituran en piezas de 6 mm a 10 mm, y (ii) película plástica que se corta en pedazos. , el PVC se eliminó por separación centrífuga y luego se fundió y aglomeró mediante el uso del calor por fricción para formar gránulos con un tamaño de partícula de 6 mm a 10 mm.

En caso de que el WPI incluya desechos municipales, los desechos se tratan de manera similar (como flujos de plástico sólido y película). Puede haber necesidad de un paso de decloración. Los gránulos de PVC separados se calientan con coque en un horno rotatorio bajo una atmósfera de nitrógeno (N2) a alrededor de 300 °C a 350 °C, descomponiéndolos en hidrocarburos y ácido HCl. Los hidrocarburos se separan del coque y se inyectan en el BF. El ácido HCl recuperado puede usarse dentro de la planta de acero o venderse. La resistencia de los plásticos aglomerados y su combustibilidad se pueden mejorar mediante la adición de carbonato de calcio (CaCO3).

En Europa se ha desarrollado un proceso llamado Redop (REDuction of iron ore in BF by plastics from municipal wastes). La suspensión de la fracción plástica mixta (separada de los desechos municipales) se calienta en un reactor agitado a una temperatura de 230 °C a 300 °C. El ácido HCl liberado se neutraliza mediante la adición de una base soluble en agua diluida. Los plásticos desclorados se funden en gotitas, cuyo tamaño está determinado por la agitación y por las trazas de celulosa aún presentes. Al enfriarse, las gotitas de plástico se solidifican en gránulos que tienen menos del 0,15 % de Cl que son adecuados para inyectar en BF.

Sistema de inyección

El sistema de inyección transporta y dosifica neumáticamente el WP desde el depósito de almacenamiento a través del recipiente del inyector, donde se presuriza hasta o por encima de la presión BF, hasta las lanzas de inyección de la tobera. Las lanzas inyectan el WP en cantidades iguales a través de las toberas, que están dispuestas simétricamente alrededor de la circunferencia del BF. Un factor crítico en el diseño del sistema de distribución es asegurar una alimentación uniforme de reductor a cada tobera sin fluctuaciones en la ruta de entrega de WP. Cualquier interrupción en el suministro del WP puede conducir rápidamente a problemas graves. Cuanto mayor es la velocidad de inyección, más graves son las consecuencias de una interrupción no planificada.

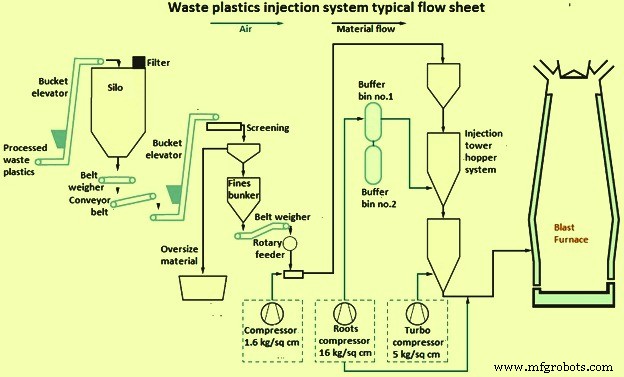

Fig. 1 Diagrama de flujo típico para el sistema de inyección WP

En caso de que se inyecte WP junto con PC, entonces puede transportarse (i) a través de sistemas de inyección y lanzas completamente independientes, (ii) a través de sistemas de inyección independientes a una lanza común y (iii) como una mezcla. En la mayoría de los casos, el carbón y el WP se transportan por separado debido a sus diferentes tamaños de partículas (el carbón se pulveriza, mientras que el WP tiene un rango de tamaño de 1 mm a 10 mm) y densidades.

Se necesitan al menos dos recipientes de inyección para proporcionar un flujo continuo de WP al BF. Básicamente, hay dos arreglos de estos vasos.

- Disposición en serie donde el vaso superior reabastece periódicamente al inferior, que se mantiene siempre bajo presión, y que inyecta el WP de forma continua en el BF. Por lo tanto, los recipientes de inyección se pesan continuamente y el caudal de WP se controla cuidadosamente. Se pueden ensuciar los contenedores con pelusas de plástico.

- Disposición en la que los dos vasos inyectan alternativamente. Se necesita una operación superpuesta para mantener la inyección de WP durante el período de cambio.

El WP de los recipientes de inyección puede ser transportado (i) por tuberías individuales a cada tobera con la cantidad de WP controlada independientemente y cargada en cada tubería, y (ii) por una tubería común a un distribuidor adyacente al BF que luego divide igualmente el WP en los tubos individuales que conducen a cada tobera. Una ventaja del segundo método es que la distancia entre la planta de preparación y BF puede ser mayor que con el sistema de tubería individual. Las diferencias en el enrutamiento de las tuberías a las toberas y la inevitable división desigual del WP en los puntos de división pueden dar como resultado una alimentación desigual a las toberas. Los desequilibrios también pueden causar un desgaste desigual en las tuberías y el distribuidor.

Dependiendo de la proporción de WP a gas de transporte, el WP se transporta neumáticamente desde el recipiente de inyección a las toberas en (i) fase diluida o (ii) fase densa. El gas portador para WP suele ser aire comprimido. La velocidad del gas para WP en sistemas de fase densa es de 3 metros por segundo (m/s) a 8 m/s. Algunas plantas utilizan transporte en fase diluida para los gránulos de plástico (hasta 10 mm).

La velocidad del gas portador siempre debe ser mayor que la velocidad mínima de transporte para evitar bloqueos. Esta velocidad mínima depende de una serie de parámetros que incluyen la presión del sistema y el diámetro de la tubería, y estas variables interactúan entre sí. La baja velocidad en los sistemas de fase densa significa un bajo desgaste de la tubería y los componentes, mientras que la alta velocidad de los sistemas de fase diluida puede provocar desgaste, particularmente en las curvas de la tubería. La tasa de desgaste está determinada por la dureza, la forma y la velocidad de las partículas. Los aglomerados de plástico tienen una forma de partícula irregular que puede causar erosión, mientras que los gránulos de plástico extruidos tienen una forma regular. Las partículas de plástico trituradas son más duras que los gránulos aglomerados. Revestir las partes de las tuberías propensas a la erosión con, por ejemplo, un material de elastómero de uretano proporcionará resistencia a la abrasión, además de retardar la acumulación de finos que pueden provocar obstrucciones.

Las propiedades de WP que están relacionadas con los bloqueos de la línea de transferencia incluyen (i) el contenido de humedad que debe controlarse para evitar bloqueos y (ii) la presencia de partículas ultrafinas. La distribución del tamaño de partícula de los plásticos mixtos aglomerados es importante. La proporción de partículas de tamaño inferior a 250 micrómetros (micras) debe limitarse al 1 % cuando la especificación del tamaño de partículas es de 0 mm a 10 mm y los gránulos se transportan en una fase diluida. Además, para una inyección estable, es fundamental que alrededor del 50 % de los plásticos inyectados tengan un tamaño de partícula superior a 6 mm. El uso de partículas plásticas fibrosas es difícil porque las fibras se aglomeran para formar partículas más grandes que bloquean las tuberías. Las pelusas de plástico también pueden atascar las tuberías. Las partículas de plástico pueden cargarse electrostáticamente durante su transporte a través de las tuberías y hacer que se adhieran a las paredes. En casos severos, las tuberías pueden bloquearse, especialmente en las curvas. La adición de un material de grano fino de flujo libre puede influir en el efecto.

Los bloqueos pueden reducirse mediante mejoras en el diseño de las tuberías y los sistemas de distribución. El sistema de inyección tiene métodos para detectar y eliminar obstrucciones. Las líneas de transferencia incluyen puertos de purga donde se eliminan los bloqueos, normalmente con aire a alta presión. Se necesita una prueba simple y práctica para evaluar la fluidez y manejabilidad de WP. Esto permite identificar los materiales problemáticos antes de que se utilicen.

La lanza de inyección inyecta WP en el soplete que conduce a la tobera. Las partículas son inmediatamente calentadas por el chorro caliente, encendidas, gasificadas y quemadas. El diseño y colocación de la lanza influye en el CE del WP. Pueden ocurrir problemas de bloqueos de lanza y tobera y derretimiento de la punta de la lanza. Los bloqueos se deben principalmente a que el WP se calienta a una temperatura en la que se vuelve pegajoso y se adhiere a la superficie de las lanzas y toberas de inyección. Existen procedimientos establecidos para detectar y eliminar estos bloqueos antes de que puedan causar algún problema.

Combustión

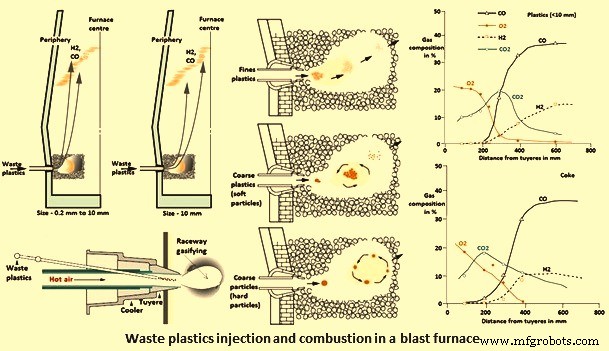

Los raceways son regiones vitales del BF aunque su volumen total no suele superar el 1% del volumen interno del BF. Aportan al proceso calor y agentes reductores. La inyección de WP afecta las condiciones de la pista que, a su vez, tiene consecuencias fuera de la pista. Las partículas no quemadas que salen de la pista de rodadura pueden causar problemas operativos, como permeabilidad reducida, distribuciones de temperatura y gas no deseadas, erosión excesiva del coque y un aumento en el arrastre de carbón. La cantidad de carbón sin quemar aumenta con el aumento de las tasas de inyección. Por lo tanto, el comportamiento de combustión y gasificación de los plásticos inyectados en el camino de rodadura es un factor importante para el funcionamiento estable del horno. El comportamiento de combustión de los residuos plásticos se muestra en la Fig. 2.

Fig. 2 Comportamiento de combustión de WP en BF

Es obvio que el BF puede consumir más WP inyectado que el quemado dentro de la pista de rodadura ya que el material no quemado se consume en otras partes del BF. La combustión de plásticos sigue un camino similar a la PC, excepto que algunos tipos de plástico se descomponen térmicamente en un líquido combustible y un gas volátil. Se forma menos carbón a partir de aquellos plásticos que tienen un contenido de cenizas más bajo que el carbón. Por lo tanto, la combustión de gas puede ser más importante que la combustión de carbón. Las partículas de plástico tienen una conductividad térmica baja y, por lo tanto, la transferencia de calor en la pista de rodadura es alta. El comportamiento de combustión depende del tipo de plástico, sus propiedades (como dureza/densidad) y tamaño. Las partículas más grandes tienen un tiempo de residencia más prolongado en el camino de rodadura, por ejemplo, alrededor de 4 segundos a 6 segundos para partículas de 7 mm.

Son las características de combustión de WP más que la combustión de coque las que gobiernan la composición del gas y la distribución de temperatura en el camino de rodadura, ya que se queman preferentemente. La figura 2 muestra cómo varía la composición del gas (incluido el H2) en una pista de rodadura simulada (modelo caliente) cuando se inyectan residuos plásticos. A modo de comparación, la figura 2 incluye la composición del gas para todas las operaciones de coque cuando solo se sopla aire caliente a través de la tobera.

La extensión de la combustión (CE), y por lo tanto la cantidad de material no quemado transportado fuera de la pista, depende de varios factores que incluyen (i) las propiedades de WP, como el contenido de materia volátil (VM), el tamaño de las partículas y la densidad, y (ii) condiciones de operación, por ejemplo, composición y temperatura del gas BF, y posición y diseño de la lanza. El comportamiento de combustión y gasificación de los residuos plásticos en la pista está influenciado por sus propiedades.

Los tipos de plástico varían en composición, estructura y grado de orden (cristalinidad). Por ejemplo, las estructuras de PP, PS y PVC difieren de las del PE, ya que contienen metilo (CH3), benceno y Cl, respectivamente, como unidad repetitiva. El PE consta de una larga cadena de hidrocarburos alifáticos hechos de monómero de etileno. Tanto el HDPE como el LDPE tienen esencialmente una estructura molecular similar excepto la ramificación de la cadena que es responsable de las diferencias de densidad. Por lo tanto, el comportamiento de descomposición térmica de los diversos constituyentes de WP difiere. La descomposición térmica del PE, por ejemplo, favorece una mayor liberación de H2 frente al CO.

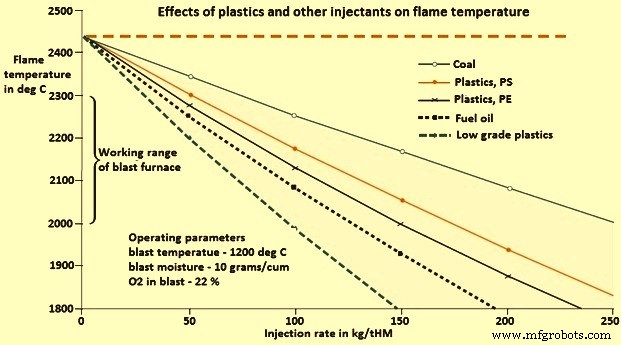

La inyección de plásticos reduce la RAFT ya que promueven reacciones endotérmicas. WPI tiene un efecto de enfriamiento más fuerte que PCI, y el efecto depende del tipo de plástico. El tereftalato de polibutileno (PBT) tiene un mayor efecto refrigerante que el PE que, a su vez, es mayor que el PS. Tasas de inyección de 100 kg para plásticos de bajo grado y hasta 170 kg para PS son teóricamente posibles bajo condiciones de tobera constante sin incurrir en una caída de la temperatura de la llama por debajo de 2000 grados C (Fig. 3). El aumento de la temperatura del chorro y/o el enriquecimiento de O2 y/o la disminución de la humedad del chorro pueden compensar el efecto de enfriamiento del WP.

Fig. 3 Efectos de los plásticos y otros inyectables en la temperatura de la llama

Los estudios de análisis termogravimétrico (TGA) han demostrado que el comportamiento de pirólisis de PS, PP, PBT, LDPE y HDPE es similar, con una rápida pérdida de peso de los hidrocarburos dentro de un estrecho rango de temperatura de alrededor de 80 °C a 100 °C. la pirólisis de PS comienza y termina antes que PP que, a su vez, comienza y termina antes que PE. El comportamiento de degradación térmica del PVC es más complejo. Primero se libera benceno (C6H6) y luego Cl, seguido de la degradación de los hidrocarburos restantes que ocurre a una temperatura similar a la de los otros plásticos. Además, el PVC produce una fracción carbonizada, a diferencia de otros plásticos. Tiene una estructura más compleja. En general, el PE (y algunos otros tipos de plásticos) se descompone térmicamente en un líquido combustible y un gas volátil.

Algunos de los estudios han demostrado que el PVC produce un carbón a diferencia del LDPE, HDPE, PP y PS (sin agente colorante). El que no está coloreado no deja residuos sólidos tras la pirólisis, genera gran cantidad de hollín. Además, el PVC produce mucho hollín seguido, en orden, por PS, PP y PE. El PVC también muestra una ignición más rápida y tiempos de pirólisis y combustión más cortos que el PE, PP y PS de tamaño similar. La ignición más rápida se atribuye a la menor "energía de activación para la degradación térmica" del PVC (20 kcal/mol a 33,5 kcal/mol para el PVC en comparación con 48 kcal/mol a 72 kcal/mol para los demás plásticos). Las diferencias en el comportamiento de pirólisis entre los distintos plásticos también se deben a diferencias en su estructura química que pueden alterar su reactividad. La reactividad de PS es mayor que la reactividad de PP que, a su vez, es mayor que LDPE y HDPE.

El rendimiento de combustión de WP está influenciado por el tamaño de sus partículas. Para una conversión completa y, por lo tanto, una utilización eficaz de la WP, el calentamiento, la desvolatilización, la pirólisis y la combustión de las partículas deben tener lugar entre su entrada en el chorro caliente y el límite del camino de rodadura.

El comportamiento de combustión de los diferentes WP es variable. PE se usa regularmente como material sustituto para investigar WPI en un BF debido a la abundancia de sus derivados en WP. La temperatura de ignición del PE aumenta con el aumento del tamaño de las partículas (360 °C con un tamaño de partícula de 3 mm a 5 mm en comparación con 380 °C con un tamaño de partícula de 6 mm a 10 mm) cuando se quema en el aire. Esto se atribuye a la mayor superficie de contacto de las partículas más finas con el O2. Por lo tanto, se espera que las partículas de plástico más finas tengan un CE más alto que las más gruesas.

Un análisis de la concentración de CO2 en el gas generado (a menudo utilizado como una medida de CE) muestra que las partículas de PE más grandes se queman más lejos de las toberas y, por lo tanto, tardan más en arder en BF que las más finas. Esto se debe a la baja conductividad térmica de los plásticos. El análisis también muestra que, además de tener una temperatura de ignición más baja, el PE tiene un tiempo de combustión más corto y una velocidad de combustión más alta en comparación con el carbón con un tamaño de partícula de 0,6 mm a 0,7 mm. Esto se debe a que el PE se descompone en gas combustible a altas temperaturas. La combustión del gas de pirólisis con O2 es una reacción gas-gas, que es una reacción más rápida.

Un estudio con combustión de PE y WP mixto en un horno eléctrico bajo un flujo de aire caliente y medición de los contenidos de CO y CO2 del gas generado, ha demostrado que la velocidad de combustión de las partículas más pequeñas de ambos materiales es más rápida que la partículas más grandes a 1200°C, pero a 1250°C, el tamaño de las partículas tuvo poca influencia en el proceso de combustión. Como se esperaba, la CE (denominada relación de combustión y definida como la relación entre el contenido de C y el contenido de C original) de partículas con el mismo tamaño es mejor a mayor temperatura. Las partículas más pequeñas tienen un CE más alto durante los primeros 200 segundos a 600 segundos, pero después de este período, el CE se invierte porque las partículas más grandes tienen un CE más alto.

La adición de CaCO3 mejora la resistencia de los plásticos aglomerados, lo que permite que las partículas circulen durante más tiempo dentro de la pista de rodadura. Además, reduce el punto de fusión de la escoria formada, lo que reduce la caída de presión en el horno causada por el deterioro de la permeabilidad.

Se llevó a cabo un estudio en Alemania para el comportamiento de combustión de WP con la misma composición (76 % C, 10 % H2, 8 % O2 y 5 % ceniza) y tamaño de partícula (3 mm a 6 mm) pero preparado de diferentes maneras . Se estudiaron tres tipos de plástico. Eran aglomerados (fracción después de la trituración y eliminación de sustancias no deseadas), granulados (después de fundir a 100 °C) y regranulados (después de un prensado adicional, que tienen la mayor densidad). El plástico aglomerado (triturado) tuvo la CE más alta debido a su área de superficie más grande y su densidad más baja, seguido por el granulado y luego el regranulado. La CE de los tres tipos de plástico fue baja ya que las partículas grandes no pudieron quemarse por completo en el tiempo de residencia disponible.

El uso efectivo de WP necesita cambios operativos para compensar las alteraciones en los parámetros del raceway y su efecto en otras partes del BF (como el estado térmico, el régimen de escoria y la dinámica del gas). No se espera que la inyección de WP hasta 10 kg/tHM altere el funcionamiento de BF. Las medidas para intensificar la combustión de WP en la región de la tobera/camino de rodadura y, por lo tanto, aumentar las tasas de inyección, incluyen (i) aumento de la cantidad de O2 en las toberas y (ii) ajuste de la temperatura y la humedad del chorro.

Se puede agregar oxígeno a la tobera mediante (i) enriquecimiento del chorro de aire caliente, (ii) inyección a través de las lanzas WP y (iii) lanzas de O2 separadas. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno

- Factores que afectan la tasa de coque en un alto horno

- Alto Horno y su Diseño