Producción de Silico-Manganeso en un Horno de Arco Sumergido

Producción de Silico-Manganeso en un Horno de Arco Sumergido

El silico-manganeso (Si-Mn) es una aleación utilizada para agregar tanto silicio (Si) como manganeso (Mn) al acero líquido durante la fabricación de acero con bajo contenido de carbono (C). Una aleación estándar de Si-Mn contiene del 65 % al 70 % de Mn, del 15 % al 20 % de Si y del 1,5 % al 2 % de C. Los grados de aleación de Si-Mn son de carbono medio (MC) y bajo en carbono (LC). La industria siderúrgica es el único consumidor de esta aleación. El uso de Si-Mn durante la fabricación de acero en lugar de una mezcla de aleación de ferro-manganeso (Fe-Mn) con alto contenido de carbono y aleación de ferro-silicio (Fe-Si) está impulsado por consideraciones económicas.

Tanto Mn como Si son constituyentes cruciales en la fabricación de acero. Se utilizan como desoxidantes, desulfurantes y elementos de aleación. Si es el desoxidante primario. El Mn es un desoxidante más suave que el Si, pero mejora la eficacia debido a la formación de silicatos y aluminatos de manganeso estables. También sirve como desulfurante. El manganeso se utiliza como elemento de aleación en casi todos los tipos de acero. De particular interés es su efecto modificador del sistema hierro-carbono (Fe-C) al aumentar la templabilidad del acero.

El Si-Mn se produce mediante la reducción carbotérmica de materias primas oxídicas en un horno de arco sumergido (SAF) trifásico de corriente alterna (AC) que también se utiliza para la producción de Fe-Mn. La operación del proceso para la producción de Si-Mn es a menudo más difícil que el proceso de producción de Fe-Mn ya que se necesita una temperatura de proceso más alta. Los tamaños comunes de SAF utilizados para la producción de Si-Mn normalmente están en el rango de 9 MVA a 40 MVA produciendo de 45 a 220 toneladas de Si-Mn por día.

En la reducción carbotérmica de materias primas oxídicas, el calor es tan esencial para la reducción como lo es el C, debido a las reacciones de reducción endotérmica y una deficiencia de calor puede causar una reducción incompleta. Por lo tanto, una buena penetración del electrodo es esencial para tener el calor adecuado para llevar a cabo las reacciones.

Las materias primas utilizadas en la producción de Si-Mn consisten principalmente en mineral de Mn, escoria de Fe-Mn con alto contenido de C, cuarcita, coque y carbón, y fundentes (dolomita o calcita). La principal fuente de Mn en las materias primas para la producción de Si-Mn es el mineral de Mn y la escoria rica en Mn de la producción de Fe-Mn con alto contenido de C. Diferentes materiales de carga muestran un comportamiento diferente al calentarse y reaccionar con C, lo que afecta el consumo de coque y energía eléctrica, la cantidad de escoria y su composición, y la productividad del horno.

La cantidad de generación de escoria por tonelada de metal Si-Mn está determinada principalmente por la relación mineral/escoria. El aumento de la proporción de escoria de Fe-Mn a expensas del mineral de Mn conduce a una mayor proporción de escoria/metal en el proceso de producción de Si-Mn. Un alto volumen de escoria conduce a un mayor consumo de energía y probablemente a mayores pérdidas de inclusiones metálicas en la escoria final.

Los minerales minerales generalmente contienen elementos no deseados que no se pueden eliminar durante las etapas de extracción y procesamiento. A este respecto, el contenido de P (fósforo) es importante debido a la estricta demanda de este elemento en la aleación Si-Mn. Fe, P y As (arsénico) se reducen más fácilmente que Mn y, por lo tanto, entran primero en el metal. Su contenido en la aleación final está controlado por la selección de minerales. La escoria con alto contenido de C Fe-Mn es una fuente muy pura de Mn, ya que las impurezas fácilmente reducidas en los minerales han sido absorbidas por el metal con alto contenido de C Fe-Mn durante su producción. El contenido de impurezas, como P, en la aleación de Si-Mn se controla, por lo tanto, no solo por la selección del mineral de Mn, sino también por las cantidades relativas de mineral de Mn y escoria de Fe-Mn con alto contenido de C en la mezcla de materia prima.

Se necesita una temperatura de proceso en el rango de 1600 °C a 1650 °C para obtener una aleación de Si-Mn con un contenido suficientemente alto de Si y para la generación de escoria de desecho con bajo contenido de MnO. La escoria de Fe-Mn tiene una temperatura de fusión relativamente baja (alrededor de 1250 °C) en comparación con el mineral de Mn. Por lo tanto, una alta proporción de escoria de Fe-Mn tiende a dar una temperatura de proceso más baja. Cuando el mineral de Mn comienza a fundirse alrededor de los 1350 grados C, normalmente contiene una mezcla de una fase sólida y una líquida, donde la fase sólida es MnO. Se necesita más calentamiento y reducción a 1550 °C o más antes de que el mineral fundido se mezcle con la escoria y fluya libremente. Con una alta proporción de mineral de manganeso en la mezcla, la temperatura de la superficie y la temperatura del proceso en la zona del lecho de coque suelen ser más altas.

Para la producción de Si-Mn en SAF, se utiliza C (coque y carbón) como agente reductor mientras que la electricidad suministra el calor. Se envía una corriente eléctrica a través de la carga y se crea calor según P =R*I2, donde P es el efecto, es decir, el calor creado, R es la resistencia de carga e I es la densidad de corriente.

En un SAF, las puntas de los electrodos se sumergen en una mezcla de carga porosa y la energía eléctrica se libera mediante microarcos en un lecho de coque rico en escoria que flota sobre un baño de aleación fundida. El requerimiento de calor se suministra como energía eléctrica y el coque actúa tanto como agente reductor como elemento de resistencia eléctrica. Los hornos son circulares, con un diámetro exterior de 11,6 m y una altura de 6,2 m, siendo típicos de un horno de 40 MVA. Las reacciones que tienen lugar durante la producción de Si-Mn se indican a continuación.

La reducción de Si y Mn en la producción de Si-Mn se lleva a cabo mediante la siguiente serie de diferentes pasos de reducción.

(SiO2) + 2C =Si + 2CO (g)

(SiO2) + 2SiC =3Si + 2CO (g)

(MnO) + C =Mn + CO (g)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + Si =2SiO (g)

Mn =Manganeso (g)

Las principales reacciones de equilibrio que controlan la distribución de Si y Mn entre la escoria y la aleación Si-Mn son las siguientes.

(MnO) + C =Mn + CO (g)

(SiO2) + 2C =Si + 2CO (g)

Los corchetes indican que la especie está presente en la escoria, mientras que el subrayado indica la especie en la aleación. C es la fuente de carbono, que se puede disolver en la aleación o sólido, es decir, coque.

El equilibrio completo escoria/aleación/gas requiere el establecimiento simultáneo del equilibrio para las dos reacciones. Ambas reacciones dependen mucho de la temperatura y la presión de CO del sistema. Las temperaturas más altas dan un mayor contenido de equilibrio de Si en la aleación de Si-Mn y un menor contenido de MnO en la escoria generada. Una baja presión de gas CO también favorece un mayor contenido de Si en la aleación Si-Mn y menos MnO en la escoria. Normalmente, la presión del gas CO está bastante cerca de 1 atmósfera en el horno de arco sumergido. Una combinación de las dos reacciones anteriores da la reacción de equilibrio parcial escoria/aleación, expresada por la siguiente reacción.

2 (MnO) + Si =2Mn + (SiO2)

Esta reacción es poco dependiente de la temperatura e independiente de la presión y composición de la fase gaseosa.

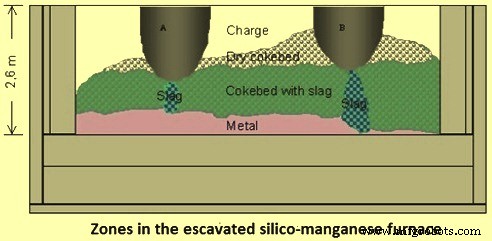

La excavación de un horno trifásico de Si-Mn de 16 MW proporciona información sobre la distribución de fases en las zonas de reacción del horno. El interior del horno normalmente se divide en dos áreas principales, a saber (i) una zona de precalentamiento y reducción previa donde los componentes de la carga aún son sólidos, y (ii) la zona del lecho de coque donde se funden el mineral, la escoria y los fundentes. En este horno, se observó que los óxidos de Mn se reducen casi totalmente de la escoria de Fe-Mn y del mineral de Mn en la parte superior del lecho de coque. Esto se muestra en la figura 1, que se basa en la excavación del horno de 16 MW mencionado anteriormente.

Fig. 1 Zonas de un horno de silico-manganeso

La excavación del horno ha indicado que una posición de la punta del electrodo de unos 600 mm por encima del baño de metal ha sido adecuada para un buen funcionamiento. El MnO2 en el mineral se descompone pronto a Mn2O3, pero la reducción adicional a Mn3O4 por gas CO o por descomposición térmica es modesta. La reducción previa a MnO de cualquier importancia solo se observa en las multas de carga. La escoria de Fe-Mn rica en MnO se reduce casi a la composición final de la escoria de Si-Mn antes de que comience la reducción sustancial de la fusión del mineral de Mn. Casi toda la reducción de MnO finaliza en la parte superior del lecho de coque. La disolución y la reducción del cuarzo han tenido lugar obviamente en la zona del lecho de coque después de terminar la reducción principal del óxido de Mn. Tal vez la "recogida" de Si en la aleación sea bastante rápida y tenga lugar a medida que el metal líquido desciende a través del lecho de coque hacia el baño de aleación líquida.

La reducción del óxido de Mn más alto (MnO2) ocurre en cuatro pasos. El primer paso de reducción de MnO2 a Mn2O3 se alcanza a una temperatura de más de 450 °C a 500 °C y el segundo paso de Mn2O3 a Mn3O4 a más de 900 °C a 950 °C y ambos se pueden realizar sin agente reductor ni sólo por la descomposición térmica. Ambos pasos en la descomposición térmica muestran el rango de estabilidad del óxido de Mn. La reducción de Mn3O4 a MnO solo es posible mediante gas CO o C sólido. La reducción de MnO mediante carbono a presión atmosférica solo es factible a temperaturas superiores a 1410 °C. Para lograr la reducción total, la temperatura debe ser aún mayor. El problema aquí es la alta presión de vapor de Mn y su fuerte evaporación resultante. En el caso del proceso de producción de Mn con sus diversos pasos de reducción, el MnO primero se disuelve en la fase de escoria de la cual el Mn se reduce con C sólido y pasa a la fase metálica. Aquí las soluciones no ideales de escoria y aleación son de gran importancia. Se deben utilizar métodos termodinámicos actualizados para determinar las fases y el balance de energía basado en el balance de masa.

La distribución de Si entre la aleación Si-Mn y la escoria multicomponente MnO-SiO2-CaO-Al2O3-MgO está determinada principalmente por la temperatura del proceso, el contenido de SiO2 de la escoria y su relación R, que se define como (CaO + MgO) / Al2O3. Por ejemplo, el contenido de equilibrio de Si en la aleación de Si-Mn aumenta alrededor de un 6 % si la relación R se reduce de 2 a 1, siempre que la temperatura y el contenido de SiO2 sean constantes. El efecto de la temperatura también es considerable. El contenido de equilibrio de Si aumenta alrededor de un 6 % por cada 50 °C en el rango de temperatura de 1550 °C a 1700 °C. El contenido de equilibrio de MnO en la escoria de Si-Mn depende en primer lugar de la temperatura y, en segundo lugar, del contenido de SiO2. de la escoria. A 1600 °C, el contenido de equilibrio de MnO disminuye desde alrededor del 9 % en la saturación de SiO2 hasta un mínimo de alrededor del 3 % al 4 % cuando el contenido de SiO2 se reduce a alrededor del 40 % al 45 %.

Los factores que influyen en la recuperación de Mn además de la temperatura son (i) la basicidad de la escoria [(CaO + MgO) / SiO2], (ii) la relación CaO/MgO y (iii) el contenido de Al2O3 de la escoria. El aumento de la temperatura favorece la reacción de reducción endotérmica tanto termodinámica como cinéticamente. El efecto de la química de la escoria en la reducción del óxido de Mn es más complejo. La recuperación de Mn es mayor para la escoria básica, debido a los mayores coeficientes de actividad de MnO en la escoria básica. La adición de cal a la mezcla de materia prima disminuye la concentración de saturación de MnO y aumenta la actividad de MnO en la escoria para el mismo contenido de MnO. El resultado es una concentración de MnO de equilibrio decreciente en la escoria y una tasa de reducción creciente. Un aumento en la basicidad de la escoria por encima de 1,1 tiene un efecto menos significativo en la recuperación de Mn. Contenidos mucho más altos de CaO y MgO dan como resultado una mayor viscosidad de la escoria que debilita la reducción de Mn. Al2O3 también aumenta la viscosidad de la escoria y esto puede ralentizar la reacción de reducción de Mn. Para mantener la fluidez de la escoria, la concentración de Al2O3 en la escoria no debe exceder el 20 %.

Durante la fundición de Si-Mn, las adiciones de dolomita o calcita a la carga aumentan la basicidad de la escoria, lo que mejora la fluidez de la escoria y facilita la reducción de MnO de la escoria. El contenido típico de SiO2 en la escoria de Si-Mn está en el rango de 35 % a 45 %. Esta escoria tiene una temperatura de liquidus entre 1300 des C y 1380 grados C, dependiendo de la composición de la escoria. El aumento de la temperatura o el contenido de SiO2 en la escoria y la disminución de la relación (CaO + MgO)/Al2O3 aumentan el coeficiente de partición Si metal - escoria.

Para mejorar la fluidez de la escoria, se requiere que el contenido de MgO de la escoria supere el 7 %. Se puede lograr una reducción significativa del contenido de MnO de la escoria aumentando la proporción de MgO en la escoria. Esto a su vez mejora la recuperación de Mn.

La producción de Si-Mn depende del comportamiento del mineral de Mn, la escoria de Fe-Mn, el cuarzo y los fundentes durante la fundición, la reducción y la formación de escoria. Estos procesos se pueden dividir en las siguientes tres etapas.

- Calentamiento y reducción previa en estado sólido:en esta etapa, que ocurre a temperaturas entre 1100 °C y 1200 °C, los óxidos de manganeso se reducen a MnO y los óxidos de hierro se reducen a hierro metálico.

- Formación de escoria líquida y reducción de óxido de manganeso:esta etapa se completa en la parte superior del lecho de coque, donde la temperatura es incierta y se puede evaluar de la siguiente manera. El contenido de equilibrio de óxido de Mn en la escoria a 1500 grados C con Fe-Mn (antes del comienzo de la reducción de SiO2) en el rango de 10 % a 25 % depende de la composición de la escoria. Las muestras de escoria tomadas de la parte superior del lecho de coque durante la excavación del horno contenían alrededor del 10 % de MnO. Se espera un contenido tan bajo de MnO en la escoria a temperaturas superiores a 1550 grados C. Además, se requiere que la escoria líquida tenga una baja viscosidad para filtrarse a través del lecho de coque. Por lo tanto, se espera que la temperatura en la parte superior del lecho de coque esté en el rango de 1550 °C a 1600 °C.

- Reducción de SiO2 de la escoria y reducción adicional de MnO:esta etapa ocurre en el rango de temperatura de 1550 °C a 1650 °C. Se espera que el contenido de SiO2 de la escoria en el lecho de coque esté en el rango del 40 %. al 45 % que es lo mismo que en la escoria final. Esto indica que la tasa de disolución de cuarzo en la escoria está cerca de la tasa de reducción de SiO2 de la escoria y mantiene la concentración de SiO2 en la escoria relativamente constante. El contenido de MnO en la escoria se reduce aún más hasta alrededor del 5 % al 10 %. Esta escoria generalmente se desecha.

El componente principal de la fase gaseosa en el interior del horno es el CO. El monóxido de silicio (SiO) y el vapor de Mn solo están presentes en pequeñas cantidades. A bajas temperaturas cerca de la parte superior del horno, el gas también contiene CO2 y vapor de agua.

Las reacciones de reducción cambian la composición del mineral, lo que lleva a cambios en la temperatura de fusión y otras propiedades del mineral. La tasa de estos cambios depende de la tasa de reducción, que se ve afectada por varios parámetros diferentes, como la temperatura, la composición y morfología del mineral, las propiedades de los materiales carbonosos y otros.

La cantidad de escoria por tonelada de Si-Mn está determinada principalmente por la relación mineral/escoria. El aumento de la proporción de escoria de Fe-Mn a expensas del mineral de Mn conduce a una mayor proporción de escoria/metal en el proceso de producción de Si-Mn. Un alto volumen de escoria conduce a un mayor consumo de energía y probablemente a mayores pérdidas de inclusiones de Mn en la escoria final.

La economía de la fundición de Si-Mn se mejora al minimizar la pérdida de Mn como inclusiones metálicas, como MnO disuelto en la escoria, y mediante la producción de la aleación con alto contenido de Si y bajo contenido de C.

El Si-Mn bajo en carbono con alrededor del 30 % de Si se produce mejorando la aleación estándar mediante la adición de desechos de Si de la industria de aleaciones de Fe-Si.

El consumo de energía específico para la producción de aleación estándar de Si-Mn a partir de una mezcla de mineral de Mn, escoria de Fe-Mn con alto contenido de C y refundidos metálicos ricos en Si, puede ser típicamente de 3500 kWh a 4500 kWh por tonelada de Si-Mn y depende en primer lugar en la cantidad de metales añadidos a la alimentación. El consumo de energía aumenta con el contenido de Si del Si-Mn producido y también con la cantidad de escoria por tonelada de Si-Mn. Cada 100 kg adicionales de escoria producidos consumen adicionalmente alrededor de 50 kWh de energía eléctrica. Se ahorran alrededor de 100 kWh por tonelada de Si-Mn y algo de coque si la fracción de mineral en la carga se reduce a MnO mediante gas CO que asciende desde la zona de reducción fundida.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Horno de optimización de energía

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Sistema de enfriamiento de alto horno

- Hornos de arco sumergido

- Características de diseño de un horno de arco eléctrico de CA

- ¿Qué es la soldadura por arco sumergido (SAW)? - Una guía completa

- Comprender la soldadura por arco sumergido (SAW)

- Aplicaciones, ventajas y desventajas de la soldadura por arco sumergido