Características de diseño de un horno de arco eléctrico de CA

Características de diseño de un horno de arco eléctrico de CA

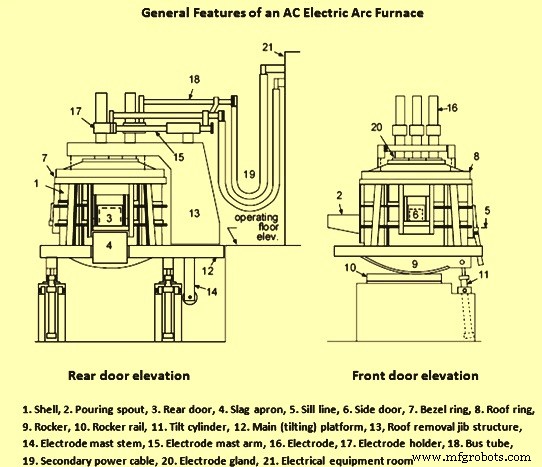

El horno de arco eléctrico (EAF) utilizado para la fabricación de acero aplica energía eléctrica de alta corriente y bajo voltaje a los materiales de carga y, por lo tanto, los funde y refina. EAF es un horno por lotes que consiste en un recipiente revestido de refractario cubierto con un techo retráctil a través del cual los electrodos ingresan al horno. Las características generales de un horno de arco eléctrico de CA típico se muestran en la Fig. 1.

Fig. 1 Características generales de un horno de arco eléctrico de CA

EAF tiene un cuerpo grande en forma de cuenco con un hogar en forma de plato. La carcasa tiene un revestimiento refractario en el interior. La cámara de reacción del horno está cubierta desde arriba por un techo desmontable hecho de ladrillos refractarios sujeto por un anillo de techo. Se alimenta con corriente alterna (CA) trifásica y tiene tres electrodos de grafito que se conectan mediante cables flexibles y tubos de cobre refrigerados por agua.

El diseño de los hornos de arco eléctrico ha cambiado considerablemente en los últimos años. Se ha puesto énfasis en hacer hornos más grandes, aumentar las tasas de entrada de energía al horno y aumentar la velocidad de los movimientos del horno para minimizar el tiempo de apagado en las operaciones del horno.

Los talleres modernos de fundición de acero con hornos eléctricos de arco suelen emplear una instalación de horno intermedio. En este tipo de instalación, el horno se encuentra en un nivel superior sobre el piso del taller. El horno se apoya sobre una plataforma que puede adoptar varias configuraciones diferentes. En la configuración de media plataforma, el soporte de la columna de electrodos y el pórtico de elevación del techo están articulados a la plataforma inclinable durante la operación y el roscado. Al cargar el horno, el conjunto completo se eleva y gira. Este diseño permite la configuración de brazo de electrodo más corta. En el diseño de plataforma completa, el soporte de la columna de electrodos y el conjunto de elevación del techo están completamente apoyados en la plataforma

Los diferentes componentes de EAF se clasifican en los grupos funcionales de (i) estructuras de hornos para la contención de chatarra y acero líquido, (ii) componentes que permiten el movimiento del horno y sus principales piezas estructurales, (iii) componentes que soportan el suministro de energía eléctrica al horno eléctrico de arco eléctrico y (iv) equipo de proceso auxiliar que puede residir en el horno o alrededor de su periferia.

Estructuras de hornos

EAF tiene forma cilíndrica. Su fondo consiste en un plato inferior de forma esférica. El caparazón que se encuentra encima es cilíndrico y el techo del horno es una esfera aplanada. El fondo del horno se asienta sobre un brazo de cuna que tiene un segmento curvo con dientes engranados. Este segmento se asienta sobre un riel. A medida que se extiende el cilindro de inclinación, el horno se balancea hacia adelante para golpear el horno. Para eliminar la escoria del horno, el horno se inclina hacia atrás, por lo que el cilindro de inclinación se contrae por completo.

Los hornos eléctricos eléctricos en estos días son de construcción de carcasa dividida. En esta construcción, la parte superior de la carcasa del horno se puede desacoplar y retirar rápidamente de la parte inferior. Esto minimiza en gran medida el tiempo de inactividad durante el cambio de la carcasa superior. Una vez que se retira la carcasa superior, la parte inferior del horno también se puede cambiar con bastante rapidez.

La pared lateral del horno por encima de la línea de escoria generalmente consta de paneles enfriados por agua. Estos paneles se cuelgan de una jaula refrigerada por agua que los sostiene. Los paneles enfriados por agua permiten entradas de calor muy grandes al horno sin dañar la estructura del horno. Los parámetros que tienen una gran influencia en la vida útil del panel incluyen la cantidad y la calidad del agua, el caudal y la velocidad del agua, la presión del agua de entrada y la caída de presión en el panel, el material de construcción de la tubería/panel y el diámetro de la tubería. Los paneles enfriados por agua deben soportar altas cargas térmicas y mecánicas.

El techo del horno tiene forma de cúpula o se asemeja a una sección cónica poco profunda, como es más común en los techos enfriados por agua que se usan en la práctica moderna. El techo consta de un anillo de techo refrigerado por agua que forma el perímetro exterior de la jaula del techo. Esta jaula actúa como parte de la estructura de elevación del techo. Los paneles enfriados por agua se insertan en esta jaula y tienen una abertura cilíndrica en el centro. La sección delta refractaria se inserta para llenar esta abertura. Esta sección delta tiene una apertura mínima alrededor de los electrodos sin riesgo de arco entre los electrodos y los paneles enfriados por agua. Todo el techo del horno está en voladizo sobre la columna de elevación del techo. Por lo general, los soportes del techo y de los electrodos se pueden girar juntos o de forma independiente. La carrera del electrodo permite girar los electrodos con el techo descansando sobre la carcasa del horno, lo que permite retirar y reemplazar la sección delta sin quitar el techo. Generalmente, para un diseño de plataforma completa, se emplea un soporte giratorio con cojinete de pivote, rueda de bogie y brazo de pórtico. Para hornos más grandes, se utiliza un pórtico de elevación de techo.

El fondo del horno consta de una carcasa de acero con varias capas de refractarios. El fondo del horno consta de una sección de placa esférica. Esta sección está revestida de refractario con un revestimiento que normalmente consiste en un revestimiento de seguridad con un revestimiento de trabajo apisonado en la parte superior. En los hornos, donde se instalan elementos de agitación de gas en la parte inferior del horno, se instalan bloques de bolsillo especiales durante la instalación del revestimiento de seguridad de ladrillo. Alternativamente, los elementos de agitación se bajan a su lugar y se apisona el refractario alrededor de ellos. La sección inferior del horno también contiene el mecanismo de extracción.

Por lo general, se proporcionan varias aberturas para las operaciones del horno. Los más obvios son los tres puertos de electrodos que permiten que los electrodos entren al horno a través del techo. Además, se proporciona un cuarto orificio en el techo del horno para permitir la extracción de los humos del horno. Se puede proporcionar un quinto orificio por varias razones, como la alimentación continua de DRI/HBI, la inyección de carbón o la inyección de cal. Estos orificios están en la parte superior del horno y, por lo tanto, no afectan la infiltración de aire en el horno tanto como las aberturas inferiores. Las aberturas inferiores del horno incluyen el orificio del grifo que se llena con arena y la puerta de escoria. La puerta de escoria se proporcionó originalmente para permitir la decantación de la escoria del horno. En los hornos modernos, también se utiliza para proporcionar acceso al horno a los quemadores de oxicombustión y las lanzas de oxígeno. Normalmente también se proporcionan varios puertos alrededor de la circunferencia de la carcasa del horno para quemadores. Ocasionalmente, se puede proporcionar una abertura en la parte superior de la pared lateral del horno para permitir que una lanza de descarburación enfriada por agua acceda al horno. Se pueden proporcionar otras aberturas en la parte baja de la pared lateral del horno o en la solera del horno para permitir la inyección de gases inertes, oxígeno, cal o carbón.

Movimientos de horno

Para operaciones EAF, es necesario que varios de los componentes del horno se muevan. Los requisitos típicos para el movimiento incluyen elevación/rotación del techo para permitir la carga de chatarra, elevación/descenso del electrodo y giro para permitir la carga de chatarra, elevación/descenso del electrodo para la regulación del arco, inclinación del horno hacia adelante para colado, subida/bajada de la puerta de escoria para operaciones de desescoriado, Incline el horno hacia atrás para eliminar la escoria, sujete o suelte el electrodo para ajustar la longitud de trabajo del electrodo y el movimiento de cualquier sistema auxiliar, como la lanza del quemador.

El horno eléctrico de arco está inclinado tanto para la extracción como para la eliminación de escoria. Durante la colada del horno, el ángulo máximo de inclinación hacia adelante depende del tipo de fondo del horno. Para la toma de salida convencional, es necesario inclinar a un ángulo de 45 grados para tomar completamente el horno. Para los hornos de colada inferior, el ángulo máximo de inclinación suele ser de 15 a 20 grados. Un requisito importante para la colada sin escoria es que el horno se pueda inclinar hacia atrás rápidamente tan pronto como la escoria comience a pasar a la cuchara. La velocidad máxima típica de inclinación hacia adelante es de 1 grado por segundo y la velocidad de inclinación hacia atrás es de 3 a 4 grados por segundo.

Normalmente los movimientos del horno se realizan mediante un sistema hidráulico central que proporciona fuerza motriz. El sistema hidráulico consta de un depósito central, filtros, un acumulador, válvulas hidráulicas y tuberías hidráulicas. A medida que el fluido hidráulico pasa a través de las válvulas en una de dos direcciones dentro de un circuito dado, los cilindros hidráulicos se extienden o contraen para proporcionar movimiento a varios componentes mecánicos. Sin suficiente flujo de fluido y presión dentro de un circuito, el movimiento no es posible. Por lo tanto, problemas como el bajo nivel de fluido, la baja presión del acumulador, las fugas del sistema, la degradación del fluido debido al sobrecalentamiento, la acumulación de sólidos en las válvulas o en las líneas hidráulicas y el desgaste de los componentes mecánicos pueden provocar un rendimiento deficiente del sistema y, en algunos casos, fallas en el sistema.

Sistema de agua de refrigeración del horno

El sistema de agua de refrigeración es importante e integral para el funcionamiento del horno eléctrico de arco. Hay varios sistemas de refrigeración. Algunas operaciones, como el enfriamiento del transformador, el enfriamiento del cierre delta, el enfriamiento del tubo bus y el enfriamiento del portaelectrodos, requieren agua de enfriamiento extremadamente limpia y de alta calidad. Estos sistemas generalmente consisten en un circuito de circuito cerrado, que conduce el agua a través de estos equipos sensibles. El agua en el circuito de circuito cerrado pasa a través de un intercambiador de calor para eliminar el calor. El circuito en el lado de circuito abierto del intercambiador de calor normalmente fluye a una torre de enfriamiento para disipar energía. Otros elementos enfriados por agua, como los paneles laterales del horno, los paneles del techo, los conductos del sistema de gas de escape, la jaula del horno, etc., generalmente reciben agua de enfriamiento de una torre de enfriamiento.

El circuito de enfriamiento generalmente consta de bombas de suministro, bombas de retorno, filtros, celdas de torre de enfriamiento e instrumentación de monitoreo de flujo. Los equipos sensibles normalmente tienen instrumentación instalada para medir y monitorear el caudal y la temperatura del agua de refrigeración. En el caso de equipos enfriados por agua, la interrupción del flujo o cantidades inadecuadas de agua pueden provocar una sobrecarga térmica severa y, en algunos casos, fallas catastróficas.

Sistema de lubricación

Normalmente, EAF tiene un sistema de lubricación automática que proporciona lubricación a diferentes partes móviles en función de varias operaciones que ocurren durante la producción de calor. Por ejemplo, algunas piezas se lubrican cada tres cambios de techo, después del roscado. Algunos componentes, como los rodamientos de rodillos, son fundamentales para el funcionamiento del horno y se lubrican periódicamente a mano. Algunas ubicaciones de difícil acceso reciben servicio mediante tuberías y bloques remotos.

Sistemas auxiliares

EAF tiene varios sistemas auxiliares que son parte integral de la operación y el rendimiento del horno. Estos sistemas se describen a continuación.

- Sistema de lanza de oxígeno:el uso de oxígeno en EAF ha crecido considerablemente en el pasado reciente. En el pasado, cuando era común el consumo de oxígeno de menos de 10 cum por tonelada de acero, la operación de punción se realizaba manualmente utilizando una lanza de tubería consumible. Los hornos eléctricos eléctricos modernos utilizan lanzas automáticas y muchas instalaciones utilizan ahora una lanza refrigerada por agua no consumible para inyectar oxígeno en el acero. Muchas de estas lanzas también tienen la capacidad de inyectar carbón.

- Sistema de inyección de carbono:el horno eléctrico de arco moderno normalmente tiene instalaciones de inyección de carbono. El carbón es fundamental para la operación de formación de espuma de escoria, que es necesaria para las operaciones de hornos de alta potencia.

- Sistema de quemador de oxicombustible:los quemadores de oxicombustible ahora son casi un equipo estándar en hornos grandes de alta potencia. Proporcionan una función importante al garantizar la fusión rápida de la chatarra en los puntos fríos y aseguran que los derrumbes de la chatarra se mantengan al mínimo para minimizar la rotura del electrodo. En hornos de gran diámetro, los quemadores de oxicombustible son esenciales para garantizar una fusión uniforme. El mayor problema de mantenimiento de los quemadores es asegurarse de que no se obstruyan con metal o escoria. Cuanto más cerca estén montados los quemadores del baño, mayor es el riesgo de que se tapen mientras está en modo de fuego bajo. Algunos quemadores se montan directamente en el panel enfriado por agua, mientras que otros se montan en un bloque de cobre. Si los quemadores se encienden a altas velocidades contra grandes piezas de chatarra, la llama puede regresar a la carcasa del horno y dañar el panel enfriado por agua. Por lo tanto, se debe inspeccionar el área del panel en busca de desgaste alrededor del puerto del quemador.

- Sistema de refrigeración por pulverización de electrodos – Es común que los electrodos tengan un sistema de enfriamiento por aspersión para reducir la oxidación del electrodo. Los anillos rociadores rocían agua directamente al electrodo debajo de la abrazadera del electrodo y el agua corre por el electrodo enfriándolo. Los anillos de pulverización pueden reducir el consumo total de electrodos entre un 10 % y un 20 %. El enfriamiento por rociado también mejora la vida útil del portaelectrodos y el aislamiento circundante. Debido a la reducción de la radiación del electrodo, también mejora la vida útil del cable de alimentación, la manguera de aire y la manguera hidráulica.

- Sistema de muestreo de temperatura:el termopar desechable para medir la temperatura es una parte integral del seguimiento del progreso a lo largo de la colada. Las sondas desechables también se utilizan para rastrear el contenido de carbono del baño y los niveles de oxígeno disuelto en el acero. Las sondas desechables generalmente se montan en fundas de cartón que se deslizan sobre una sonda (poste) de acero que tiene contactos eléctricos internos. La sonda desechable transmite una señal eléctrica al poste de acero, que a su vez transmite la señal a una unidad electrónica para su interpretación. Casi todas las sondas se basan en una medición de temperatura precisa para calcular con precisión los niveles de carbono u oxígeno.

- Sistema de evacuación de gas residual:se instalaron sistemas de evacuación de gas residual para ayudar a los operadores del horno a ver lo que sucedía dentro y alrededor del horno. Desde entonces, el sistema de gases de escape ha evolucionado considerablemente y muchos talleres modernos de EAF ahora utilizan el cuarto orificio para el sistema de evacuación directa de la carcasa del horno (DES). Los sistemas DES constan de conductos enfriados por agua, enfriamiento por aspersión, conductos secos y, por lo general, un ventilador de refuerzo dedicado. Es necesario un calado suficiente para proporcionar un control adecuado de la contaminación. Las emisiones excesivas del taller crean dificultades para el operador de la grúa durante la carga del horno. Las emisiones excesivas alrededor de los puertos de los electrodos pueden dañar las mangueras, los cables, el portaelectrodos, el delta del horno, el refractario del techo y el enfriador de rociado de electrodos, además de acelerar el desgaste de los electrodos. La acumulación excesiva de polvo también puede causar la formación de arcos entre las fases de los electrodos. Las emisiones en el anillo del techo pueden provocar la deformación de la estructura del anillo del techo. Las emisiones excesivas de monóxido de carbono al sistema de cubierta secundaria pueden provocar explosiones en los conductos aguas abajo.

Sistemas eléctricos

Los sistemas eléctricos en un taller EAF normalmente consisten en un sistema primario que consta de un transformador reductor de patio que recibe energía de la red para alimentar la energía después de reducir al transformador EAF. El interruptor principal en el sistema primario aísla los sistemas eléctricos en el EAF de la red. En el lado secundario del sistema eléctrico principal, generalmente se proporciona un interruptor de vacío y una desconexión motorizada para aislar el transformador del horno secundario de la fuente de alimentación principal.

El interruptor de vacío es un interruptor de larga duración que permite que el circuito eléctrico secundario se interrumpa bajo carga o sin carga. Los interruptores de vacío generalmente tienen una capacidad nominal de 40 000 operaciones o cuatro años, pero generalmente dichos interruptores alcanzan una vida útil de 200 000 operaciones sin mantenimiento. La principal causa de falla de un interruptor de vacío es un fuelle metálico que está encerrado en un vacío y se usa para proporcionar un sello para el contacto móvil. Una vez que este sello comienza a desgastarse, se produce una fuga de vacío y dificulta aislar adecuadamente la energía primaria de la secundaria.

El interruptor de desconexión motorizado suele ser un interruptor de cuchilla motorizado que es capaz de aislar físicamente el EAF de la fuente de alimentación principal. Los interruptores de cuchilla se retraen cuando el horno no está bajo carga (interruptor de vacío abierto, electrodos elevados) para que no se formen arcos entre las cuchillas a ambos lados del interruptor.

Transformador EAF

El transformador EAF recibe la energía primaria de baja corriente y alto voltaje y la transforma en una energía de alta corriente y bajo voltaje para usar en el EAF. El funcionamiento fiable del EAF depende totalmente del funcionamiento fiable del transformador EAF.

La transformación de la energía del nivel de kV de la red al nivel de voltaje necesario en el EAF generalmente se realiza en dos etapas. Un primer transformador (ocasionalmente dos transformadores en paralelo) reduce el voltaje de la línea de alto voltaje a un nivel de voltaje medio (generalmente 33 kV). Desde la barra colectora de 33 kV, el horno de arco es alimentado por un transformador de horno especial de servicio pesado. El voltaje secundario de este transformador de horno está diseñado para permitir la operación de los arcos en el rango deseado de voltajes y corrientes de arco. Dado que existen diferentes requisitos de combinaciones de voltaje/corriente de arco a través del calor, es necesario tener una opción de voltajes secundarios. El transformador del horno está equipado con un cambiador de tomas para este propósito.

El propósito de un cambiador de tomas es permitir la elección de diferentes combinaciones de voltajes y corrientes para diferentes etapas de una serie. Esto se logra cambiando el número de vueltas de la bobina primaria (la primaria toma menos corriente, por lo que es más sencillo cambiar la cantidad de vueltas en esta bobina en lugar de la bobina secundaria de alta corriente). Básicamente, el cambiador de tomas tiene la forma de una caja de contactos motorizada que cambia la corriente primaria a diferentes partes de la bobina alrededor del núcleo de hierro. La mayoría de los cambiadores de tomas están diseñados para operar 'en carga'. Normalmente se utiliza un movimiento de contacto de "hacer antes de romper" para evitar la interrupción de la corriente. Estos contactos están sujetos a una gran erosión debido a la formación de arcos y, por lo tanto, necesitan un mantenimiento preventivo.

Circuito eléctrico secundario

El circuito secundario del sistema eléctrico EAF consta de los siguientes cinco componentes principales.

- Cierre delta:el circuito secundario del transformador EAF termina en bujes de bajo voltaje, que están conectados al cierre delta, que consta de una serie de placas de cobre, tubos o ambos. Estos están dispuestos de manera que los devanados secundarios del transformador se unan para formar un circuito cerrado. La mayor parte de este equipo está ubicado dentro de la sala del transformador para garantizar un entorno seguro y limpio. El cierre delta sobresale a través de la pared de la habitación adyacente al horno eléctrico de arco y se proporcionan conectores para conectar a un extremo de los cables de alimentación del horno; estando unido el otro extremo a los brazos conductores de corriente del horno oa la barra colectora. Los sistemas de bus generalmente se sostienen en la pared de la sala del transformador y con soportes colgantes de acero inoxidable suspendidos del techo de la sala. Los sistemas de suspensión para barras secundarias o cierres delta con frecuencia se sostienen en la pared de la habitación con vigas secas. Los sistemas de barras secundarias y los cierres delta están aislados para evitar la formación de arcos de fase a fase y de fase a tierra, especialmente en los miembros de soporte.

- Cables de alimentación:los cables de alimentación del calefactor enfriado por agua proporcionan la única conexión flexible en el circuito secundario. Estos cables deben ser flexibles para permitir el movimiento de los brazos de los electrodos hacia arriba y hacia abajo y para permitir el balanceo de los brazos de los electrodos y el techo cuando se carga el horno. Las conexiones del cierre delta, que se encuentran en el exterior de la sala del transformador, están enchapadas en plata para proporcionar un contacto limpio para los cables de alimentación. Los cables de alimentación consisten en trenzados de alambre de cobre que forman una construcción cilíndrica, que se suelda a terminales de cobre en cada extremo del cable. Una cubierta de goma alrededor del exterior del cable permite el enfriamiento del agua para el cable. La manguera de goma se conecta a cada extremo del cable mediante abrazaderas de acero inoxidable, topes vulcanizados o una manguera antirozaduras. La manguera de agua de refrigeración está cubierta con un manguito protector que puede estar fabricado con fibra de vidrio, material vulcanizado y manguitos de fibra de vidrio de silicona o aluminio. A medida que avanzaba el diseño del cable, se observó que debido al "efecto piel" típico de las operaciones de CA, la corriente era transportada predominantemente por la parte exterior de los hilos de cobre. Por lo tanto, los hilos centrales se reemplazaron con un tubo de goma hueco que redujo el peso del cable, la reactancia y el costo del cable. Posteriormente, algunas operaciones también utilizaron este canal interno para enfriar el agua.

- Barra colectora/brazo conductor de corriente:existen varios diseños para el conjunto del brazo del electrodo y la barra colectora. Muchos hornos antiguos utilizan una estructura de brazo que soporta una barra colectora aislada eléctricamente. La barra colectora proporciona la conexión eléctrica entre los cables de alimentación y el portaelectrodos y, por lo general, consta de un tubo de cobre rígido y redondo. Por lo general, el tubo bus está soportado por conexiones atornilladas. Se necesita un buen aislamiento entre el tubo bus y los elementos de soporte para garantizar que no se formen arcos. Los tubos colectores generalmente se conectan a los cables de alimentación mediante placas y almohadillas de terminales de cobre fabricadas extraíbles. Hay varias configuraciones disponibles para la terminación del tubo bus en el portaelectrodos y la almohadilla de contacto. Estos incluyen conexión bridada a la almohadilla de contacto, hoja plana unida al tubo para conexión paralela con el soporte y un punto de contacto de tubo de cobre redondo con el conector. Los tubos colectores se pueden atornillar al soporte o almohadilla de contacto o se puede usar una junta permanente fusionada. Muchos hornos modernos utilizan brazos conductores de corriente en los que el propio brazo transmite electricidad al portaelectrodos y la placa de contacto. Los brazos conductores de corriente generalmente se fabrican con acero revestido de cobre o aleaciones de aluminio.

- Cabezales de electrodos/almohadillas de contacto:los cabezales de electrodos y las almohadillas de contacto proporcionan la conexión final entre la fuente de alimentación y el electrodo de grafito. Están expuestos a condiciones mecánicas extremas (vibración, torsión, etc.) y ciclos térmicos y, como resultado, son el eslabón más débil del circuito secundario. Los portaelectrodos están fundidos o fabricados con placas de cobre. Las almohadillas de contacto son más pequeñas e incorporan solo el área de contacto del electrodo. La sujeción adecuada es necesaria para evitar la formación de arcos entre el electrodo y el área de contacto. Cualquier acumulación de suciedad en esta área causa resistencia al flujo de corriente y sobrecalentamiento y daño al portaelectrodos/almohadilla de contacto.

- Regulación del electrodo:el conjunto de electrodo/brazo/mástil/cable es bastante pesado y se mueve verticalmente con fines de control, generalmente mediante un cilindro hidráulico incorporado en el mástil. Dado que la longitud del arco depende, entre otras cosas, del nivel siempre cambiante de chatarra o líquido debajo del electrodo, es necesario tener un control automático sobre la posición del electrodo conocido como sistema de regulación. El sistema de regulación influye en muchos aspectos importantes del rendimiento del horno, como la entrada de energía, la corriente media, la estabilidad del arco, el patrón de fusión de la chatarra, las pérdidas de energía en los paneles enfriados por agua y el consumo de energía, electrodos y refractarios. Todos estos parámetros están interrelacionados de manera compleja. El manejo estándar aceptado de las señales eléctricas es formar un "control de impedancia". Este método intenta mantener constante la relación entre el voltaje y la corriente eléctrica. Una señal de voltaje tomada de la fase a tierra y una señal de corriente se rectifican cada una por separado y sus valores de CC se comparan "espalda con espalda". Si tanto el voltaje como la corriente están en un nivel deseado (punto de ajuste, elegido por el operador de EAF), entonces la salida de esta comparación de señales se configura para que sea cero. Sin embargo, si la corriente supera este nivel, su señal aumenta y, al mismo tiempo, la tensión disminuye. Entonces, los dos voltajes consecutivos no se equilibran y se genera un voltaje de salida. Esta señal va a la válvula reguladora de tal manera que ordena la elevación del electrodo, con el objetivo de reducir la corriente.

- Electrodos:los electrodos son los elementos más importantes del circuito eléctrico en un horno eléctrico de arco. Los electrodos entregan energía al horno en forma de arco eléctrico entre el electrodo y la carga del horno. El arco en sí es un plasma de gases iónicos calientes con una temperatura superior a 3300 °C. Los electrodos de grafito están compuestos por una mezcla de coque de petróleo calcinado finamente dividido mezclado con aproximadamente un 30 % de brea de alquitrán de hulla como aglutinante, además de aditivos patentados exclusivos de cada fabricante. Esta mezcla se extruye a unos 105 grados C para formar una varilla cilíndrica conocida como "electrodo verde". Luego, el electrodo verde recibe un horneado controlado en una atmósfera reductora a temperaturas de alrededor de 1000 °C y nuevamente se impregna con brea para aumentar su resistencia y densidad y reducir la resistividad eléctrica. Luego, el electrodo se grafitiza convirtiendo el carbono amorfo en grafito cristalino al pasar una corriente eléctrica a través de él y calentarlo a una temperatura de aproximadamente 2750 ° C. La grafitización consume energía en la medida de alrededor de 3000 a 5000 kWh / tonelada de electrodo. El producto final es fuerte y denso con baja resistividad eléctrica. Por último, el electrodo se mecaniza hasta su forma final. En cada extremo del electrodo hay un hueco en el que se mecanizan las roscas. Estos se utilizan para aceptar un niple roscado fabricado de la misma manera para que la columna de electrodos se pueda alargar a medida que se consume. El consumo normal de electrodos es por oxidación y sublimación de la punta, con algunas pequeñas piezas perdidas alrededor de la junta de conexión. Una parte considerable también se pierde debido a roturas mecánicas causadas por derrumbes de chatarra en el horno o aplastamiento del electrodo en la carga.

Proceso de manufactura

- Guitarra eléctrica

- Hervidor de té eléctrico

- Manta eléctrica

- Automóvil eléctrico

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico