5 consejos de diseño para piezas moldeadas por inyección con características complejas

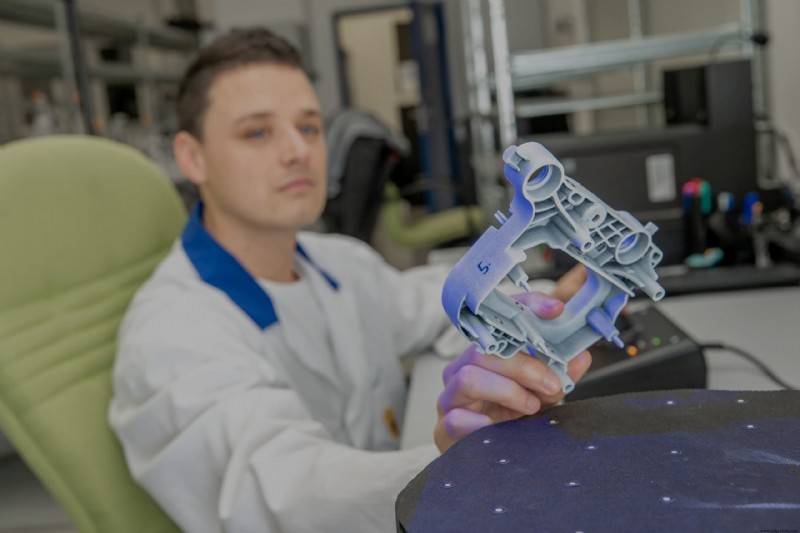

El diseño para la capacidad de fabricación (DFM) es la práctica general de diseñar piezas para que también sean eficientes de producir. Si bien las mejores prácticas específicas varían según la tecnología de fabricación, el objetivo final de DFM en general es optimizar el diseño de la pieza para minimizar los costos de fabricación, sin sacrificar el rendimiento o la función. DFM también lo ayuda a identificar posibles problemas o defectos en forma temprana y evitar rediseños disruptivos en el futuro, razón por la cual evaluar los posibles métodos de fabricación es crucial durante las fases iniciales de diseño y creación de prototipos.

El diseño intencional y centrado en el método es especialmente importante cuando se intenta producir piezas con geometrías complejas o características intrincadas. Y si bien existen muchos métodos de fabricación viables para producir piezas con geometrías complejas, el moldeo por inyección se encuentra entre los más comunes.

DFM es especialmente importante para las piezas moldeadas por inyección, ya que las herramientas duras y los moldes utilizados para crear piezas moldeadas por inyección introducen una serie de variables que pueden afectar el diseño, como la temperatura del molde, la temperatura del material y la presión del aire. Además, los moldes de inyección son costosos y requieren mucho tiempo para trabajar con herramientas, y el proceso generalmente solo se vuelve rentable cuando se producen piezas en grandes volúmenes, por lo que la consistencia y la repetibilidad son fundamentales cuando se diseñan piezas con geometrías complejas o características intrincadas.

Aquí hay 5 consejos clave sobre cómo diseñar piezas moldeadas por inyección de plástico con características complejas.

1. Aproveche los cierres deslizantes para clips y ajustes a presión

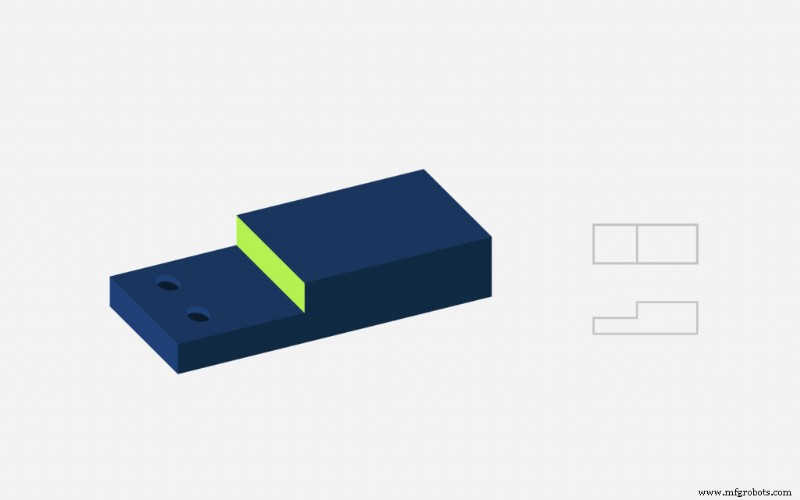

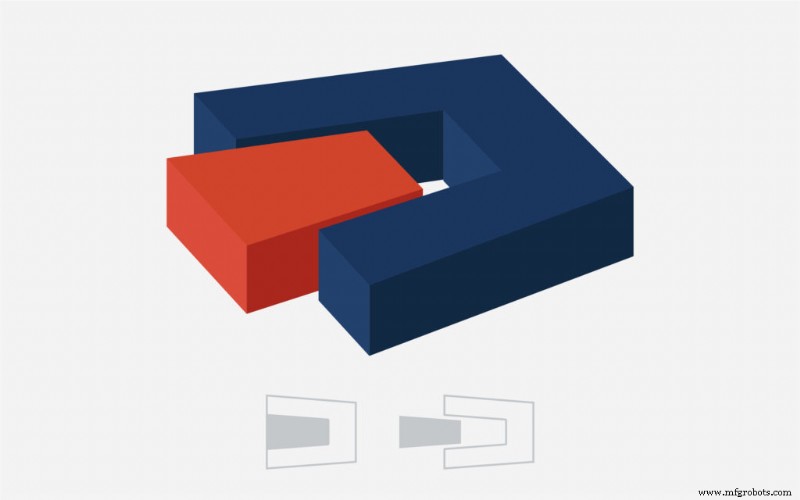

Los clips y los ajustes a presión son dos formas de mecanismos de sujeción que se pueden incorporar directamente en el diseño del molde de inyección; algunos ejemplos comunes son las tapas de los juegos de herramientas y las carcasas de los componentes electrónicos. Ambos funcionan de manera similar:en un lado del mecanismo, una lengüeta flexible de material se engancha en una ranura o bolsillo en la pieza de acoplamiento, asegurando así los dos.

Los cierres deslizantes o telescópicos son componentes maquinados en un lado del molde que se extienden hacia la otra mitad, deslizándose en su lugar cuando el molde está cerrado. Esto evita que el material fluya hacia áreas particulares, lo que hace posible incorporar fácilmente características como ganchos y orificios (incluidos los orificios pasantes largos) sin la necesidad de costosas acciones laterales, topes, inserciones y otras características que aumentan el costo y la complejidad de el diseño del molde.

Los cierres deslizantes se pueden diseñar para que tengan la misma lengüeta y ranura para que coincidan con los clips y los ajustes a presión de la pieza, creando características que encajan entre sí de forma segura y retienen suficiente flexibilidad para separarse sin romperse. Los cierres pueden reducir el diseño del molde y los costos operativos y, en general, también se pueden usar como una solución alternativa para las muescas y las funciones empotradas.

En general, tanto la pieza como el molde deben tener un mínimo de 3 grados de inclinación para evitar que el metal roce contra el metal, lo que puede generar rebabas y dañar el cierre.

2. Elija el material adecuado para las bisagras vivas

Las bisagras vivas, otra característica flexible de la tapa, son una forma excelente de unir las dos mitades de los componentes de plástico moldeado por inyección (piense en las tapas de los contenedores individuales de un dispensador semanal de vitaminas, por ejemplo).

Si bien la consideración del material es siempre una consideración crítica en el diseño y desarrollo de productos, debe ser su principal preocupación al diseñar bisagras vivas. El polipropileno, por ejemplo, es más adecuado para esta característica que el policarbonato (que puede ser un material excelente para clips y ajustes a presión). Según el rango de movimiento que se espera de la tapa, es posible que deba incorporar un radio en el punto medio de la bisagra para permitir que las dos partes se cierren más fácilmente.

3. Vigile el grosor de la pared

El espesor de la pared debe permanecer uniforme siempre que sea posible, ya que las variaciones en el espesor pueden presentar complicaciones graves. Las piezas con un grosor de pared no uniforme corren el riesgo de deformarse (causado por diferentes secciones de la pieza que se enfrían a diferentes velocidades, lo que crea una tensión interna que dobla la pieza de forma permanente).

Además, si las paredes de una pieza son demasiado gruesas o delgadas, pueden surgir más problemas. Por ejemplo, las paredes delgadas y las nervaduras de soporte mal diseñadas pueden impedir la fluidez y causar cortes cortos (o rellenos de molde incompletos). Por otro lado, las piezas con paredes gruesas y nervaduras mal diseñadas son propensas a desarrollar marcas de hundimiento o impresiones en la superficie de la pieza causadas por el enfriamiento más rápido de la resina interior que el material exterior. Si ve signos de cualquiera de los defectos, podría ser el momento de volver a examinar el diseño de su molde.

4. Agregue borrador y reduzca la altura de las características altas

Las características altas como protuberancias, nervaduras y separadores pueden requerir que incorpore mayores ángulos de desmoldeo (generalmente hasta 3°) para garantizar que la pieza salga del molde sin líneas de arrastre u otros problemas de expulsión. Las protuberancias y las características altas permiten insertos roscados y una mayor resistencia de la pieza, pero aumentan el riesgo de desarrollar marcas de hundimiento.

Además, aumentar la altura de las nervaduras y otras características también aumenta la profundidad del molde, aumentando la necesidad de fresas de mango más largas, más ventilación y velocidades de corte más lentas durante el proceso de mecanizado. Una forma de evitar esto es apoyar las protuberancias con nervaduras verticales periféricas, que tienen paredes más delgadas, lo que reduce la posibilidad de hundimientos.

Las protuberancias en ángulo y otras características aumentan la complejidad de la producción, ya que el eje de la protuberancia ya no se alinea con la línea de partición o la línea de tracción, lo que casi requiere que se cargue manualmente un inserto en el molde antes de cada disparo.

5. Sea estratégico con el texto y los logotipos

El texto (como el nombre de un producto o de una empresa) o los logotipos se suelen añadir a los productos moldeados por inyección. La buena noticia es que los tamaños de fuente pequeños son bastante fáciles de lograr mediante el moldeo por inyección, siempre que siga algunas pautas clave.

En primer lugar, el texto debe tener una fuente sans-serif y el trazo más corto (el travesaño de una T o una A, por ejemplo) debe tener al menos 0,020 pulgadas de largo. El texto en relieve es más fácil de leer y producir que el texto hundido en la superficie de una pieza. A menos que el texto sea excesivamente grande, no debe tener más de 0,015" de alto.

Finalmente, a menos que esté trabajando con materiales flexibles como caucho de silicona o elastómero termoplástico (TPE), el texto debe mirar en la dirección de extracción si es posible; de lo contrario, es posible que se necesiten insertos cargados manualmente o acciones laterales para garantizar una expulsión suave.

Comience a refinar su diseño de moldeo por inyección hoy mismo

La geometría compleja y un alto grado de complejidad de características no son el fin del mundo para las piezas moldeadas por inyección. Al prestar atención a los factores de diseño clave, como el diseño del molde, la selección del material, la orientación del saliente y el estilo y el tamaño del texto, podrá mejorar la capacidad de fabricación de su pieza (y, por lo tanto, la rentabilidad) y la calidad al mismo tiempo.

Por supuesto, asociarse con un fabricante experimentado es otra forma segura de optimizar las fases de diseño y producción del desarrollo de productos. Fast Radius aporta décadas de experiencia en ingeniería y diseño, y trabajamos diligentemente junto con cada cliente para garantizar que sus piezas no solo se fabriquen bien, sino que se fabriquen de la manera más eficiente y rentable posible. Contáctenos hoy para averiguar cómo podemos hacer realidad sus diseños.

Tecnología Industrial

- Aprenda a diseñar con E3.series para equipos industriales

- 5 consejos para el diseño de chapa metálica

- 5 consejos de diseño para RIM

- Consejos de diseño para moldeo por fundición

- Prácticas de diseño para ahorrar costos y consejos para gabinetes y piezas de chapa personalizadas

- Consejos para usar Fusion 360 con una máquina Haas Pt. 1

- Multitarea para piezas pequeñas y complejas

- 5 consejos de seguridad para trabajar con maquinaria

- 5 consejos para el diseño de circuitos automotrices para derrotar a EMI

- Consejos de diseño para moldeo por inyección

- Consejos de diseño para la impresión 3D de sinterización directa de metal por láser