5 consejos de diseño para RIM

Son las 3:33 am y te encuentras despertando frenéticamente de una pesadilla de diseño de productos. Déjame adivinar:¿te preocupa la transición de tus prototipos a una primera producción? En esta publicación, nos enfocamos en 5 consejos que puede usar al diseñar para el moldeo por inyección de reacción (RIM). Si aún no lo ha hecho, consulte nuestra publicación anterior ¿Qué es el moldeo por inyección de reacción? Le proporcionará un buen contexto. En resumen, a diferencia del moldeo por inyección y fundición, RIM le permite moldear geometrías grandes e intrincadas con acabados superficiales únicos mientras aprovecha los poliuretanos termoestables de ingeniería superior. Si está considerando que RIM fabrique su producto, aquí hay 5 consejos para mejorar el proceso y evitar esos desagradables sudores nocturnos.

1. Evite ángulos rectos y muescas

- Si es posible, ¡ponle un radio a todo! Los ángulos rectos son trampas de aire y darán como resultado que queden burbujas y vacíos en la pieza moldeada. Al incluir radios de filete en su diseño, puede permitir que escape fácilmente el aire del molde.

- Ángulos agudos, cavidades y/o áreas empotradas en un diseño a menudo crean socavaduras. Estas socavaduras dificultarán la extracción de la pieza del molde, lo que a su vez puede dañar la pieza.

2. Refuerce sus paredes de piezas

2. Refuerce sus paredes de piezas

- Los tramos largos sin soporte, el grosor excesivo de la pared y las esquinas internas afiladas a menudo conducen a piezas deformadas o hundidas. Para evitar este defecto de diseño, simplemente use nervaduras, filetes y/o radios para obtener una pieza sin estrés.

- Para mayor durabilidad, diseñe paredes exteriores delgadas en forma de caparazón y agregue nervaduras verticales en el interior.

3. Considere la capacidad de fabricación en su diseño de costillas

- Intente evitar que las nervaduras queden perpendiculares a la dirección del flujo del material a medida que se introduce en el molde. Además, las nervaduras bidireccionales a menudo atrapan aire, lo que genera vacíos y piezas sin terminar.

- Para evitar marcas de hundimiento, diseñe un escalón en su diseño donde la nervadura se encuentra con la pared de unión. Si la estética no es una preocupación importante, las nervaduras pueden ser más gruesas que el grosor nominal de la pared de su diseño.

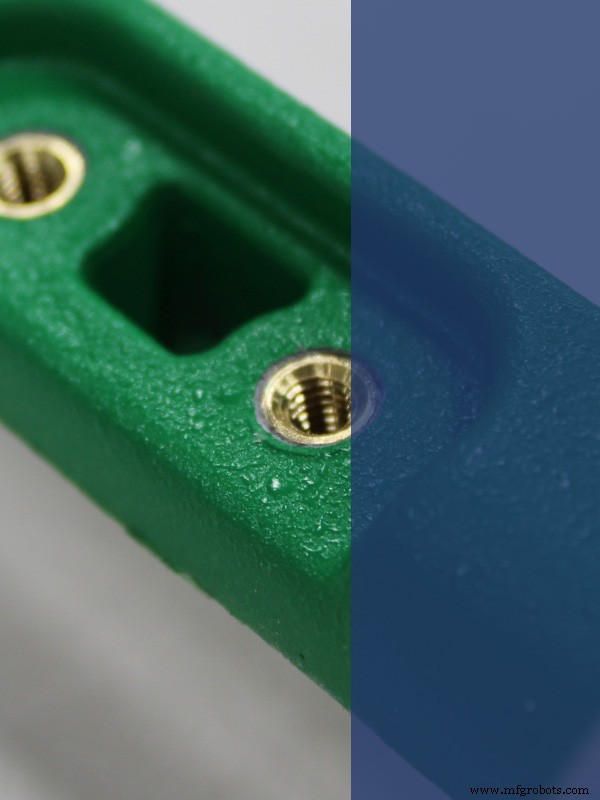

4. Determine su inserto encapsulado

4. Determine su inserto encapsulado

- Los insertos encapsulados son ideales para reducir el grosor de la pared, aumentar la rigidez y absorber la alta tensión. Los insertos comunes suelen incluir insertos de metal, madera, vidrio y roscados. Según sus requisitos de rendimiento, estos insertos no deberían obstruir el flujo del material cuando se introduce en el molde.

- Para tiempos de entrega más rápidos, considere insertos de tamaño razonable que sean más fáciles de manejar para el operador durante la producción.

5. Conoce el acabado de tu superficie

- RIM ofrece una amplia gama de estéticas, que van desde acabados superficiales moldeados hasta pintados. Los acabados moldeados a menudo pueden adaptarse a una variedad de texturas, mientras que los acabados pintados pueden ofrecer propiedades físicas adicionales a su pieza.

¡Al incorporar estos 5 consejos anteriores, puede preparar la fabricación de su diseño RIM! Si todavía tiene una pesadilla con el diseño de productos, comuníquese con nosotros aquí y deje que uno de nuestros expertos en poliuretano termoestable le ayude a darle vida a su diseño RIM.

Tecnología Industrial

- 5 consejos para el diseño de chapa metálica

- 6 consejos para optimizar su diseño para un proyecto de fabricación de metal

- 4 consejos para optimizar su chorro de agua

- Diseño para la fabricación de PCB

- Consejos para moldes de impresión 3D

- Consejos de diseño de fundición de poliuretano

- 4 consejos sobre el diseño de estanterías de almacén

- 5 consejos para el diseño de circuitos automotrices para derrotar a EMI

- Consejos de diseño para doblar chapa metálica

- Consejos de diseño para moldeo por inyección

- Consejos de diseño para la impresión 3D Carbon DLS™