Laminación de acero en trenes de laminación pequeños y medianos

Laminación de acero en trenes de laminación de tamaño pequeño y mediano

El laminado de acero consiste en hacer pasar el material, normalmente denominado material rodante, entre dos rodillos accionados a la misma velocidad periférica en direcciones opuestas (es decir, uno en el sentido de las agujas del reloj y el otro en el sentido contrario) y separados de forma que la distancia entre ellos sea algo inferior a el espesor de la sección de acero que entra en ellos. En estas condiciones, los rodillos agarran el material y lo entregan reducido en espesor, aumentado en longitud y probablemente algo aumentado en anchura. Este es uno de los procesos más utilizados entre todos los procesos de formación de metales, debido a su mayor productividad, control cercano del producto laminado y menor costo operativo. El laminado es capaz de producir un producto que tiene una sección transversal constante en toda su longitud. Muchas formas y secciones son posibles de laminar mediante el proceso de laminado de acero.

El laminado de acero es un proceso de formación de metales utilizado para la deformación plástica del acero. La deformación plástica es causada por las fuerzas de compresión aplicadas a través de los rodillos giratorios. Los altos esfuerzos de compresión son el resultado de la fricción entre los rodillos y la superficie del material de acero. El material de acero queda comprimido entre el par de rodillos montados en una caja de rodillos, como resultado de lo cual se reduce el grosor del acero que se está laminando y aumenta la longitud.

Las secciones de acero generalmente se laminan en varias pasadas, cuyo número está determinado por la relación entre el material de entrada inicial y la sección transversal final del producto terminado. El área de la sección transversal se reduce en cada pasada y forma y el tamaño del material rodante se acerca gradualmente al perfil deseado.

En su mayoría, el laminado se realiza a alta temperatura, lo que se denomina laminado en caliente, debido al requisito de grandes deformaciones. El laminado en caliente da como resultado un producto laminado que normalmente está libre de tensiones residuales. Sin embargo, las incrustaciones son un problema importante durante el laminado en caliente, por lo que es difícil mantener la precisión dimensional.

La calidad dimensional final del producto laminado está determinada por las cajas de laminación dentro del tren de acabado. La precisión dimensional en el producto final depende de muchos factores, incluidas las dimensiones iniciales del material, la secuencia de pases de los rodillos, la temperatura, la microestructura, la calidad de la superficie de los rodillos, la rigidez de los rodillos y la base, y la condición de fricción entre el material rodante y los rodillos.

Un tren de laminación es el lugar donde se lleva a cabo la laminación del acero. Consiste en uno o más puestos de laminación junto con algunos equipos auxiliares donde se realizan las operaciones auxiliares asociadas a la laminación de aceros. El laminado de acero en trenes de laminación pequeños y medianos se lleva a cabo generalmente en trenes de laminación de campo traviesa.

El laminador se llama laminador de campo traviesa debido a la disposición de los soportes de laminación. En estos laminadores, las líneas centrales de los soportes de laminación son paralelas entre sí y el material que se lamina se desplaza perpendicularmente a las direcciones de laminación. Las mesas de transferencia y deslizamiento se utilizan en estos molinos para invertir la dirección de desplazamiento de la pieza de trabajo y transportarla de un conjunto de soporte de laminación a otro. Una de las características de los molinos de campo traviesa es que las piezas de trabajo deben ser lo suficientemente cortas para que una pieza pueda salir de un soporte de molino antes de que se transfiera otra.

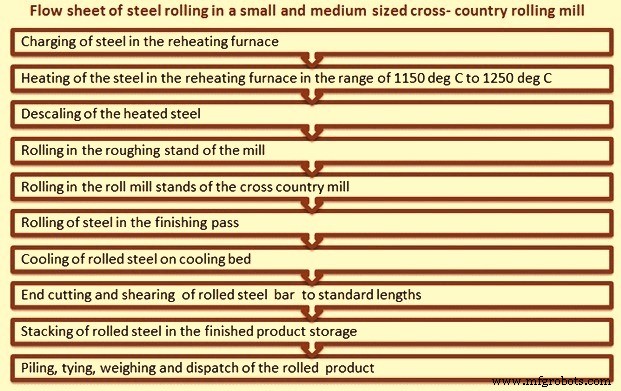

En un sentido más amplio, un tren de laminación consta de un conjunto de cajas de laminación junto con una serie de equipos que realizan operaciones tanto de laminación como auxiliares. El material de acero a laminar se transporta desde el almacén hasta el horno de recalentamiento donde se calienta a las temperaturas de laminación. Las diferentes operaciones que se llevan a cabo en un tren de laminación consisten en (i) laminación del material de acero calentado en el tren, (ii) transferencia del material en proceso de laminación de una caja de laminación a otra, (iii) torneado o torsión y corte de el material en el caso de algunos molinos, (iv) transportar el producto de acero después del laminado, (v) enfriar el material laminado en el lecho de enfriamiento en algunos molinos, (vi) cortar, marcar o estampar el producto laminado, y (vii) recortar , embalaje y transporte al stock de producto terminado. El diagrama de flujo del proceso de laminado en laminador de tamaño pequeño y mediano se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo del proceso de laminación en molinos de campo traviesa

El tipo de disposición de molino a campo traviesa se utiliza para trenes de laminación que tienen capacidades bajas. Este diseño se adopta generalmente debido al espacio limitado disponible para el molino. El tipo de disposición de laminador a campo traviesa limita la longitud máxima del producto de acero que se puede laminar desde el laminador.

Los laminadores de campo traviesa son laminadores en caliente que normalmente se utilizan para laminar productos de acero con forma, como redondos, cuadrados, planos o secciones, etc. Los productos de acero con forma generalmente se conocen con un nombre común que es "productos largos".

Un laminador de tipo cross country consta de varias cajas de laminación dispuestas de manera que la pieza de trabajo nunca esté en más de una caja de laminación al mismo tiempo. Dado que las cajas de laminación están ubicadas una al lado de la otra, la pieza de trabajo se transfiere lateralmente a las mordeduras de laminación de las distintas cajas. En muchos de los molinos de campo traviesa, el laminado de la pieza de trabajo se lleva a cabo en ambas direcciones. En tales molinos, dado que la dirección de laminación cambia después de cada pasada, tiene un efecto positivo en la calidad del producto laminado.

En cada paso hay una reducción en la sección y un aumento correspondiente en la longitud. Esto significa que debe haber instalaciones disponibles para tomar la pieza de acero más larga en cada soporte y, naturalmente, esto se aplica a ambos lados del molino.

Existen limitaciones a la reducción máxima que se puede lograr en un laminador de campo traviesa utilizando un solo accionamiento, especialmente cuando está diseñado para que haya más de una pieza de materiales de acero laminada en el laminador a la vez. Por lo tanto, el tamaño del material de acero entrante es normalmente bastante pequeño. Además, en tales molinos, las dos cajas altas se pueden colocar de manera que el rollo superior de la primera caja se corresponda en altura con el rollo inferior de la segunda caja y así sucesivamente, lo que permite que la pieza se procese hacia adelante y hacia atrás alternativamente a lo largo de la línea. línea de pie. Si hay una combinación de dos gradas altas y tres altas en el mismo conjunto de campo traviesa, el giro central de la grada de tres alturas corresponde al giro impulsado de la unidad de dos altas asociada.

Un arreglo alternativo es que los soportes de campo a través estén precedidos por un solo soporte de desbaste en el que solo se toma un número impar de pasadas (digamos de 3 a 5) y luego el acero puede pasar a los soportes de campo a través. Este diseño también se puede utilizar para enrollar material de entrada de mayor sección transversal.

En los laminadores de campo traviesa, como en cualquier otro laminador en caliente, el laminado se realiza por encima de la temperatura de recristalización del material de acero. Durante la laminación en estos molinos, los granos, que se deforman durante el proceso de laminación, se recristalizan, mantienen una microestructura equiaxial y evitan que el material de acero se endurezca por trabajo. En este tipo de laminación, el producto de acero laminado en caliente tiene muy poca direccionalidad en las propiedades mecánicas y las tensiones residuales inducidas por deformación.

Los productos largos normalmente se laminan en varias pasadas, cuyo número está determinado por la relación de la sección transversal del material de acero de entrada inicial y la sección transversal final del producto terminado. El área de la sección transversal se reduce en cada pasada de laminación y la forma y el tamaño del material de acero que se lamina se acerca gradualmente al perfil deseado.

Las cajas de laminación utilizadas en un laminador de campo traviesa son dos cajas altas o tres cajas altas. Los molinos de campo traviesa normalmente se componen de varios soportes de dos o tres alturas, o una combinación de ambos.

Un soporte de dos rollos altos tiene dos rollos. Uno que está en la parte superior se conoce como rollo superior, mientras que el otro se conoce como rollo inferior. En dos laminadores de pie alto, el laminado es solo en una dirección. En caso de laminación en sentido inverso, el molino debe estar invirtiendo. En caso de que el molino no se invierta, se utiliza un soporte alto tipo pullover tipo dos. En este caso, el material de acero después de laminarse en una pasada se transfiere al lado de alimentación, generalmente sobre la parte superior de los rodillos, para seguir laminándola en la siguiente pasada.

En el soporte de tres rollos altos hay tres rollos que consisten en el rollo superior, el rollo medio y el rollo inferior. El material de acero se alimenta en una dirección a través de dos de los rodillos y luego se invierte a través del otro par. El rollo medio es común en cada alimentación. Se utilizan tres soportes de laminación altos para invertir la dirección de la barra de acero que se está laminando sin invertir la dirección de rotación del motor y la transmisión por engranajes. Un espacio (entre los rodillos inferior y medio) lleva la barra en una dirección, mientras que el otro espacio (entre los rodillos superior e intermedio) lleva la barra en la otra dirección. Para mover la barra desde la elevación del espacio inferior al espacio superior se puede utilizar una mesa basculante. También se están utilizando otros métodos para mover la barra, como una mesa elevadora que mueve toda la mesa hacia arriba y hacia abajo.

En dos soportes de rodillos altos, se acciona uno de los rodillos (superior o inferior) o ambos rodillos. En el caso de tres soportes de rodillos altos, uno o dos rodillos son accionados mientras que los rodillos de equilibrio giran por fricción. En el caso de dos rodillos accionados en un soporte de tres alturas, normalmente se accionan los rodillos superior e inferior, mientras que el rodillo central se acciona por fricción.

El par y la potencia son los dos componentes importantes de la rodadura. El par es la medida de la fuerza aplicada a los rodillos para producir un movimiento de rotación, mientras que la potencia se aplica a un laminador mediante la aplicación de un par de torsión a los rodillos y por medio de la tensión de la pieza de trabajo. En un laminador, la energía se gasta principalmente de cuatro maneras, a saber (i) la energía necesaria para deformar el acero, (ii) la energía necesaria para vencer la fuerza de fricción, (iii) la energía perdida en los piñones y el sistema de transmisión de energía , y (iv) pérdidas eléctricas en los distintos motores.

Por lo general, se utiliza un solo accionamiento en un tren de laminación de tamaño pequeño y mediano con disposición a campo traviesa para todas las cajas de laminación. En el caso de una caja de desbaste aguas arriba, la caja de desbaste puede tener un accionamiento separado. La transmisión consta de (i) motor eléctrico de capacidad suficiente, (ii) correas de transmisión, (iii) volante, (iv) juego de engranajes, (v) soporte de piñón y (vi) acoplamientos. Por lo general, en estos molinos se utilizan motores de CA (corriente alterna), ya que el control de velocidad no es un tema importante para dichos molinos.

Los cilindros son normalmente los consumibles principales y muy costosos en un tren de laminación. Los rodillos se utilizan para laminar acero en el tren de laminación y su rendimiento depende de muchos factores que incluyen los materiales utilizados y las cargas a las que están sujetos durante el servicio. El diseño del rodillo está influenciado por las limitaciones aplicadas por la carga de rodadura, la resistencia del rodillo y el par disponible para rodar. El material de los rollos debe ser capaz de soportar cargas que deformen plásticamente el material rodante sin que él mismo se deforme plásticamente.

El uso de rodillos de hierro o de acero en una caja de rodillos en particular depende de la tarea específica que deban realizar. Los cilindros de hierro pueden ser cilindros de hierro gris, cilindros de aleación de hierro, cilindros de enfriamiento claro o cilindros de enfriamiento definido, cilindros compuestos o dúplex, cilindros de enfriamiento indefinido o cilindros de hierro con grafito esferoidal, mientras que los cilindros de acero pueden ser cilindros de acero fundido o cilindros de acero forjado. Las propiedades importantes a considerar para la selección de rodillos incluyen tenacidad, resistencia al agrietamiento térmico, carga de choque o resistencia al desgaste. La selección de cualquier rollo en particular depende de cuestiones como las demandas de producción, el costo inicial y las cualidades específicas requeridas, etc. Es deseable una estrecha colaboración con el fabricante del rollo para garantizar que estos requisitos se cumplan en la medida de lo posible.

Los productos con forma se enrollan entre rodillos ranurados. Las ranuras se cortan con una máquina de torneado de rodillos en los rodillos de acoplamiento. Estas ranuras forman pasos a través de los cuales pasa el material de acero para obtener la sección transversal deseada. Antes de obtener la forma final, el material de acero que se lamina pasa por muchas pasadas. Las pasadas de rodillo se clasifican como (i) pasada de desbaste o pasada de ruptura, (ii) pasada líder y (iii) pasada de acabado. Las pasadas de desbaste están destinadas a reducir el área de la sección transversal. Las pasadas de guía acercan gradualmente la sección transversal a la forma final, mientras que la pasada de acabado proporciona al material de acero su sección transversal final o requerida.

El laminado se realiza entre rodillos ranurados. Dos ranuras opuestas en los rodillos que colaboran forman una pasada, que corresponde a la forma de la sección transversal de la pieza de trabajo esperada después de la pasada. Después de cada pasada, la sección transversal disminuye y su forma se acerca más a la forma del producto final. El desarrollo de formas de pasadas subsiguientes y su ubicación adecuada en los rodillos se denomina diseño de pasadas de rodillos.

Se requieren rodillos para llevar a cabo el trabajo pesado de reducción de la sección transversal del acero que se está laminando. Los rodillos tienen que soportar todo tipo de esfuerzos, cargas de laminación normal y anormal y que van cambiando con el desgaste de los rodillos durante una campaña de laminación. Se espera que los demás rollos no se rompan, astillen ni desgasten. También se espera que brinden un excelente rendimiento sin causar ningún problema. Bajo las condiciones de laminación, el área de contacto del rodillo que entra en contacto con el acero sufre desgaste, mientras que otras partes del cuerpo del rodillo y los cuellos de los rodillos no experimentan deformación plástica ni fatiga, pero están bajo cargas elevadas. En el pasado reciente, la tecnología de laminación ha mejorado y cambiado mucho, pero los rodillos siempre han sido la parte crítica de los trenes de laminación.

Los rodillos son las herramientas del tren de laminación y son el consumible más costoso en un tren de laminación. La forma en que se utilizan los rodillos para ejecutar su función de deformar el acero en muchos casos está determinada en gran medida por el diseño del paso de los rodillos. El propósito del diseño del pase de rodillos es (i) la producción del perfil correcto dentro de los límites de tolerancia con un buen acabado superficial (sin defectos superficiales), (ii) la máxima productividad al menor costo, (iii) el mínimo desgaste de los rodillos, (iv) fácil funcionamiento, y (v) utilización óptima de la energía.

La precisión y la velocidad de trabajo y la vida útil del rollo están relacionadas con el diseño del paso del rollo y la elección del material del rollo. La secuencia de laminación de un diseño de pasada de laminación está sujeta a las limitaciones aplicadas por la carga de laminación, la resistencia de laminación y el par disponible para la laminación. El diseño del pase de rollo también garantiza que las dimensiones físicas y el material del rollo sean capaces de soportar las cargas más pesadas que surjan durante la secuencia de laminado.

El material del rollo es importante ya que debe ser capaz de soportar cargas que deformen plásticamente el material rodante sin que él mismo se deforme plásticamente. En el laminado de acero caliente, esto no es un problema difícil y los laminadores de hierro o acero son adecuados si se hacen funcionar a una temperatura considerablemente más baja que la del material laminado. La elección del material de los rodillos, ya sea hierro fundido o acero (fundido o forjado), depende de la tarea específica que deben realizar los rodillos y de las propiedades importantes, como la tenacidad de la superficie, la resistencia al agrietamiento térmico o la carga de choque o las propiedades de resistencia al desgaste. La selección de cualquier rollo en particular depende de las demandas de producción, el costo inicial y las cualidades específicas requeridas.

El material del rollo es importante para estimar las cargas que deben soportar los rollos. Además, sugiere qué tamaño de molino es el más adecuado para determinadas gamas de productos a fin de garantizar una eficiencia razonable en el funcionamiento del molino. Quizás uno de los factores individuales más importantes en lo que se refiere a la vida útil del rollo son las propiedades de desgaste del material del rollo.

Los rodillos para su rotación suave, así como para su resistencia a diferentes fuerzas, necesitan "cojinetes". Los rodamientos de rodillos deben satisfacer la necesidad básica del tren de laminación, que es el suave laminado de los productos de acero. Son dispositivos reductores de fricción que brindan soporte a los rodillos para un rodamiento efectivo con una mínima pérdida de energía. Los rodamientos deben diseñarse para soportar altas cargas rodantes, golpes fuertes, velocidades variables y altas temperaturas. Aparte de esto, los rodamientos también deben diseñarse para resistir la entrada de incrustaciones, suciedad y agua. Desempeñan un papel importante en la reducción del consumo de energía y en la mejora de las condiciones de rodadura.

Los cojinetes de rodillos, en los que se apoyan los rodillos de los soportes de rodillos, están sujetos a cargas elevadas. Las cargas específicas también son altas. Para que los rodamientos puedan soportar de forma fiable las fuerzas de rodadura, deben tener una alta capacidad de carga. Por otro lado, el espacio de montaje disponible para estos rodamientos está restringido, especialmente en relación con la altura de sección de los rodamientos.

Los cojinetes del molino están dimensionados para resistir la fuerza de separación a las velocidades de rotación nominales. El tipo y el estilo del rodamiento determinan la capacidad del soporte del molino. Los cojinetes deslizantes (gun metal o fibra) o los cojinetes de rodillos son los cojinetes más utilizados en trenes de laminación de productos largos de tamaño pequeño y mediano.

Durante el laminado en caliente del acero, se transfiere calor a los rodillos. Si no se enfría, la acumulación de calor provoca un aumento de la temperatura del rollo a una temperatura igual a la del material que se está laminando. En esta etapa, el rollo también sufriría una deformación plástica. Para eliminar el calor del rollo, se aplica agua de refrigeración. La aplicación de agua de refrigeración debe controlarse para que el agua no caiga sobre el material rodante en el punto de entrada a los rodillos. En caso de que suceda, solo enfría el material rodante, crea bolsas de vapor entre el rollo y el material rodante, y desperdicia agua que podría aprovecharse mejor en el otro lado del rollo. Para minimizar el desgaste de los rodillos, el agua de refrigeración de los rodillos debe aplicarse lo más cerca posible del punto donde el material rodante sale del rodillo.

En los trenes de laminación en caliente para productos largos, los equipos de guía guían el material rodante en la entrada y salida del paso de rodillos para que el material rodante ruede suavemente. Los equipos de guía deben ser robustos, precisos y estables. Los equipos de guía del tren de laminación juegan un papel importante para garantizar la calidad de la superficie del producto laminado. Las guías deben diseñarse para la amplia variedad de tamaños y formas de material que normalmente se encuentran en el laminado de productos largos.

Los equipos de guía generalmente se clasifican de tres maneras, a saber (i) posición con respecto al puesto de trabajo (por ejemplo, guía de entrada y guía de salida, etc.), (ii) método de construcción y (iii) tipo de fricción entre el material rodante y el elemento de trabajo del equipo de guía (por ejemplo, deslizante o rodante, etc.).

Los trenes de laminación cross country de pequeño y mediano tamaño utilizan normalmente guías de entrada y salida de tipo deslizante que también se conocen como guías estáticas. El diseño de estas guías se basa en la fricción por deslizamiento. Estas guías generalmente se componen de una caja de guía, dos bloques opuestos montados en la caja de guía en lados opuestos de la línea de paso del molino y que tienen canales que se extienden longitudinalmente en sus caras adyacentes, placas de metal separadas que unen los respectivos canales y tienen una forma para encajar estrechamente contra el lados del material rodante que viaja a través de la guía, y medios para hacer circular el agua a través de los canales en contacto con las superficies exteriores de las placas.

Equipos auxiliares asociados a los trenes de laminación de pequeño y mediano tamaño

Los principales equipos auxiliares asociados con los trenes de laminación pequeños y medianos se detallan a continuación.

- Equipo de descascarillado:en lugar del sistema de chorro de agua a alta presión, en algunos de los molinos se utiliza un rodillo de presión para romper la cascarilla de modo que pueda caer antes de rodar en la primera caja de laminación.

- Para el movimiento del material rodante, algunas de las plantas utilizan transportadores de rodillos. Algunas de las plantas utilizan rejillas de transferencia o transferencias deslizantes para el movimiento lateral del material rodante.

- Lecho de enfriamiento:el lecho de enfriamiento que se usa en este tipo de molinos es de tipo deslizante y es capaz de acomodar una longitud completa de la barra. Las barras se enfrían en el lecho de enfriamiento mediante enfriamiento natural por aire atmosférico.

- Hay tres lugares donde se utilizan cizallas en estos molinos. Algunos de los molinos usan cizallas en frío que cortan el material de alimentación al horno para que genere solo un lecho de enfriamiento único después del laminado. En algunos otros molinos, la alimentación al horno acomoda el doble de la longitud del lecho de enfriamiento. Este material se lamina en el soporte de desbaste y la barra laminada en caliente se corta en dos piezas mediante cizallamiento en caliente y luego se alimenta al laminador de campo traviesa para obtener la longitud del lecho de enfriamiento después del laminado. En todos los casos, la barra enfriada del lecho de enfriamiento del tren de laminación se lleva a cizallamiento en frío para cortes finales y para el corte de la barra a la longitud estándar.

- Después del cizallamiento, la barra se envía a una pila de longitud estándar o una pila de longitud variada, donde se deja enfriar hasta alcanzar la temperatura ambiente. Después de enfriar, el producto se apila o se ata y se ata para enviarlo a los clientes.

Proceso de manufactura

- Inclusiones en siderurgia y siderurgia secundaria

- Fundición y laminación de losas delgadas

- Proceso de laminado para acero

- Eficiencia Energética y Producción Siderúrgica

- Alambrones y molinos de alambrón

- Vigas universales y su rodadura

- Laminación de acero en Hot Strip Mill

- ¿Qué son los trenes de laminación y sus tipos?

- ¿Qué es el acero al carbono medio?

- Diferentes tipos de trenes de laminación y defectos en el metal laminado

- Proceso de laminación en frío y en caliente