Almacén de alto horno

Almacén de alto horno

Un alto horno (BF) necesita para la producción de metal caliente (HM) (i) materias primas que contengan hierro como sinterizado, gránulos y mineral en trozos calibrado, también conocido como mineral de hierro dimensionado, (ii) combustibles y reductores como coque BF, nueces coque y carbón pulverizado, (iii) materiales fundentes como piedra caliza, dolomita y cuarcita, y (iv) materiales misceláneos (también conocidos como 'aditivos') como mineral de manganeso y mineral de hierro ferroso-titani, etc. Todos estos materiales excepto el el carbón pulverizado que se inyecta en el alto horno al nivel de la tobera se carga en el horno en la parte superior y se maneja a través de un almacén.

El sistema de carga del alto horno consta de dos áreas principales, el sistema de almacén y el equipo de carga superior. El propósito del sistema de carga del alto horno es permitir que las materias primas se coloquen dentro del horno de manera precisa y consistente de manera predecible y controlada. En el sistema de stock house se realiza el pesaje, dosificación de las materias primas para su envío a los equipos de carga superior. El equipo de carga superior cumple la función de entregar materias primas de alto horno a la parte superior del horno y distribuir estos materiales en el horno. El propósito del almacén es entregar las cantidades correctas de coque, materiales que contienen hierro, materiales fundentes y aditivos al horno lo más rápido posible para mantener el alto horno en el máximo rendimiento operativo.

El almacén es el área donde se almacenan los tipos de materias primas individuales y luego se miden en el orden prescrito para su entrega a la parte superior del alto horno. El almacén típico de alto horno a principios del siglo XX se construyó como un pozo profundo en el suelo y los vagones de ferrocarril se movieron sobre él y descargaron las materias primas en estos contenedores de almacenamiento. El almacén está agrupado en tres secciones de contenedores de almacenamiento, generalmente compuestos por contenedores de coque, contenedores de materiales que contienen hierro y contenedores de materiales fundentes y aditivos. Por lo general, cada uno de estos tipos de contenedores de material se divide en secciones simétricas a cada lado de la línea central del horno. En la década de 1920 y durante la década de 1950, el tamaño del almacén aumentó y se construyó como una estructura parcialmente por encima y parcialmente por debajo del suelo para acomodar más tipos de contenedores de material y cantidades más grandes.

Desde principios de 1900, el método para medir las materias primas y entregarlas al carro contenedor era por medio de un carro de báscula móvil que se movía debajo de los contenedores de material. Un operador solía abrir manualmente la puerta del contenedor y pesar la cantidad requerida de materia prima, luego pasar al siguiente contenedor para recolectar la cantidad necesaria del siguiente material. A medida que aumentaba la demanda de producción en los altos hornos en la década de 1980, se mejoró el almacén de vagones a escala existente para reducir el tiempo necesario para recolectar los materiales. Las operaciones de la compuerta de los contenedores estaban mecanizadas y, en muchos casos, los carros a escala estaban conectados a un sistema informático que rastreaba los materiales por peso, lo que mejoraba el control y la precisión y eliminaba una cantidad considerable de trabajo físico. La adición de contenedores de tolva entre el carro de la báscula y los carros del contenedor le dio al operador del carro de la báscula más tiempo para recolectar los diferentes materiales sin demorar el movimiento de los carros del contenedor.

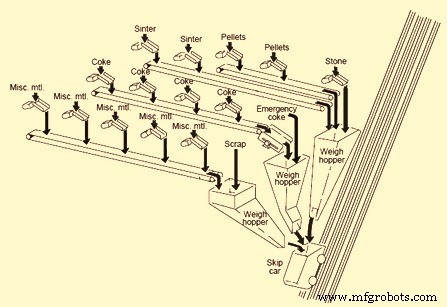

El almacén automatizado es normalmente de dos tipos distintos y distintos. El primer tipo es el reemplazo del carro de báscula debajo de los contenedores de materia prima con un sistema de alimentación y cinta transportadora. Se proporcionan transportadores separados para cada tipo de materia prima (coque, materiales que contienen hierro y materiales fundentes y aditivos, etc.) sobre los cuales se montan filas de silos de almacenamiento, con alimentadores vibratorios para descargar materiales de carga desde los silos de almacenamiento a los transportadores. Para los materiales que contienen coque y hierro, se ubica una criba vibratoria en la descarga de cada transportador para filtrar el material y alimentar este material a las tolvas de pesaje. Este tipo de sistema continúa alimentando las tolvas de pesaje delante de los carros basculantes. En la Fig. 1 se muestra una disposición típica de un almacén automatizado para un alto horno alimentado por volquete.

Fig. 1 Disposición típica de un almacén automatizado con vagón contenedor

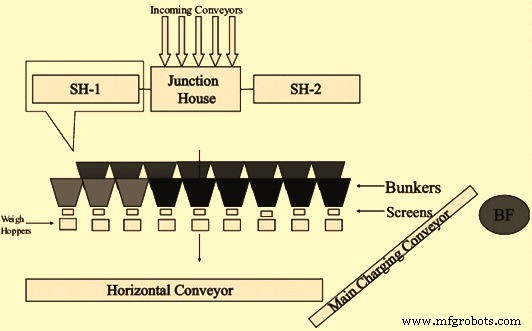

El segundo tipo de almacén automatizado es una gran estructura de contenedores de almacenamiento construidos completamente sobre el suelo y bastante alejados del alto horno. Esto generalmente se hace para los altos hornos donde se usa una cinta transportadora para llevar los materiales de carga a la parte superior del horno en lugar de los vagones de volteo. El método de llenado de los contenedores de almacenamiento suele ser mediante un sistema de cinta transportadora. Las materias primas se extraen de los contenedores de almacenamiento mediante alimentadores vibratorios y cintas transportadoras hacia las tolvas de pesaje. Las tolvas de pesaje, a su vez, descargan el material sobre el transportador principal por medio de un transportador colector. Las tolvas de pesaje están programadas para pesar las materias primas en el orden correcto en la cinta transportadora principal hasta la parte superior del horno.

La automatización del almacén aumentó significativamente la capacidad de producción, mejoró la eficiencia operativa y eliminó las variaciones operativas causadas por los operadores y el equipo. Sin embargo, en la práctica, un almacén moderno y automatizado puede ser bastante complejo. El almacén en sí mismo puede ser alimentado por transportadores, que a su vez descargan en transportadores de disparo para distribuir materiales a varios contenedores. El diseño de los transportadores y equipos en el almacén se puede organizar de muchas maneras.

Tanto el coque como los materiales que contienen hierro normalmente se tamizan y otro transportador elimina los finos. Los materiales pueden ser muestreados, analizados y rastreados por una computadora, lo que permite al operador controlar con precisión la variación química en los materiales de entrada del horno. Se monitorea la humedad del coque y se hacen correcciones de pesaje para asegurar el peso seco deseado en la carga. Este control tanto de los materiales que contienen carbono como de las materias primas que contienen hierro permite un mejor control de la condición térmica del alto horno y ayuda a reducir las tasas generales de combustible. La disposición simplificada típica de los equipos en un almacén se muestra en la Fig. 2

Fig. 2 Disposición simplificada típica del equipo en el almacén

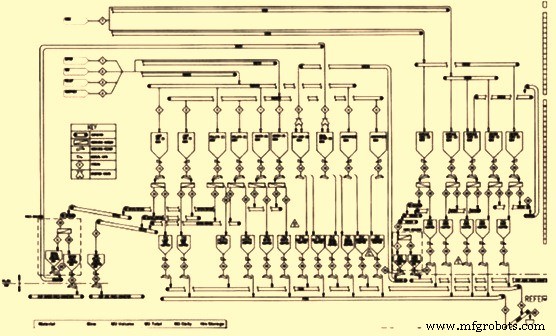

El diagrama de flujo esquemático típico de un almacén se muestra en la Fig. 3.

Diagrama de flujo esquemático de la figura 3 de un almacén

Funciones e instalaciones típicas de un almacén

El almacén junto con el sistema de equipo de carga superior del alto horno son las instalaciones clave para lograr la distribución de carga deseada en un alto horno moderno. La función del almacén es permitir el tamaño de múltiples fracciones de coque y la carga que contiene hierro, incluido el material de tamaño inferior a la malla o sin malla, así como la división flexible de diferentes tamaños de grano de estos materiales. Esta es la base para la aplicación eficiente del sistema de carga superior, que es el requisito previo para el funcionamiento avanzado de los altos hornos en la actualidad.

Las funciones del almacén son (i) recibir diversos materiales de sus respectivas unidades de almacenamiento o producción, principalmente por medio de cintas transportadoras, (ii) brindar almacenamiento durante un tiempo suficiente, (iii) llevar a cabo la descarga de los materiales de carga en la secuencia deseada y en la tasa requerida para cumplir con el requisito de BF, (iv) prepararlo mediante cribado y colocarlo en las cantidades y capas deseadas en el transportador para llevarlo al equipo (contenedor o transportador) que lleva estos materiales desde el almacén hasta la parte superior del horno. equipo de carga del alto horno.

Las materias primas pesadas se recolectan en un modo por lotes regido por un programa de carga y se entregan a la parte superior del horno ya sea mediante un carro basculante o mediante una cinta transportadora. El tamaño del alto horno, sus requisitos de productividad y el plan de sitio disponible tienen un impacto en la determinación de si un carro contenedor o un sistema de cinta transportadora es el medio para llevar las materias primas a la parte superior del alto horno. Luego, las materias primas se colocan en el horno mediante el equipo de carga superior, que también está controlado por el programa de carga.

El almacén de alto horno juega un papel muy importante en la operación eficiente del alto horno ya que la producción del nivel deseado de metal caliente en el alto horno depende en gran medida de la calidad, consistencia y cantidad de las materias primas y la secuencia de su alimentación. .

Los materiales de carga se reciben en el almacén a través de una casa de unión. El coque BF generalmente se maneja mediante dos transportadores (uno de reserva) del ancho y la capacidad requeridos. De manera similar, los materiales de carga que contienen hierro normalmente se manejan mediante dos transportadores (uno de reserva) del ancho y la capacidad requeridos. Los materiales fundentes y los aditivos generalmente se manejan mediante un transportador de reserva del ancho y la capacidad requeridos. El almacén suele tener una cantidad de contenedores de almacenamiento de la capacidad total requerida para cada uno de los materiales de carga.

Los materiales que contienen coque y hierro se tamizan en tamices de la capacidad requerida para eliminar los finos. Las cribas vibratorias se utilizan normalmente para este fin. Para los materiales fundentes y aditivos, normalmente no hay cribas vibratorias, solo hay alimentadores para descargar de los contenedores y colocar los materiales en el transportador. Para los materiales que contienen coque y hierro, en algunos altos hornos se prevé una disposición de doble cribado. Para el tamizado de coque, generalmente se utilizan tamices de placas perforadas. El cribado de materiales que contienen hierro se suele realizar mediante tamices de rejilla.

El material cribado se alimenta a la cinta transportadora inclinada para el manejo de la carga hasta la parte superior a través de una cinta transportadora horizontal. Cada material es alimentado simultáneamente por dos básculas de tolva de acuerdo con el programa de carga del horno predeterminado. Los transportadores o volquetes para el manejo de carga hasta el tope tienen la capacidad necesaria y operan continuamente. En el caso de los transportadores, los materiales se colocan en el transportador en lotes separados a ciertos intervalos y en una secuencia determinada según el programa. Normalmente se proporciona un sistema automático para dosificación, pesaje y alimentación de la carga a la parte superior del horno. Todos los equipos en el almacén están dimensionados en base a cálculos que comprenden la filosofía de control, así como los ciclogramas de tiempo.

El almacén también cuenta con todo el equipo de control de la contaminación necesario para controlar el polvo según las normas de control de la contaminación. El aire de escape generalmente se dirige a la planta de limpieza de aire de la capacidad requerida para la limpieza antes de su descarga al medio ambiente. La planta de purificación de aire suele estar equipada con precipitadores electrostáticos. El contenido de polvo del aire normalmente se reduce a 0,1 gramos/cum. El polvo recolectado es generalmente aglomerado en planta de granulación para su uso en planta de sinterización.

Consideraciones de diseño para la planificación del almacén de un alto horno grande

A continuación se mencionan los diferentes pasos necesarios para dimensionar los equipos del almacén.

- La capacidad de metal caliente en toneladas/día se determina con base en el volumen útil y la productividad del alto horno.

- Se determinan las calidades y los tipos de materias primas utilizadas, como el mineral en trozos calibrado, el sinterizado, los gránulos, el coque, el coque de nuez, la piedra caliza, la dolomita, el mineral de manganeso y otros materiales como el mineral de hierro ferroso-titani que se cargará en el alto horno. . En altos hornos más grandes normalmente se utilizan dos tamaños de sinterizado. Estos tamaños de sinterizado son tamaño normal de 10 mm a 30 mm y tamaño pequeño de 5 mm a 10 mm. Para el coque de alto horno también se utilizan generalmente dos tamaños. Estos tamaños son de 50 mm a 75 mm para la carga central y de 25 mm a 50 mm para la carga periférica. El coque para la carga periférica se carga primero en la cinta transportadora, seguido inmediatamente del coque para la carga central. El equipo superior sin campana indexa desde las paredes BF al centro del horno y distribuye el coque para la carga periférica a las paredes y el coque para la carga central al centro del horno según el requisito. El tamaño del mineral en trozos calibrado es normalmente de 10 mm a 30 mm. El tamaño de los gránulos es generalmente de 8 mm a 16 mm. Los tamaños de coque de nuez suelen ser de 8 mm a 25 mm. Los tamaños de piedra caliza, dolomita y cuarcita están en el rango de 6 mm a 30 mm.

- Para tener flexibilidad en la carga de la carga que contiene hierro, las tres materias primas que contienen hierro se consideran en los cálculos con una proporción típica de sinterizado:mineral:gránulos de 70:15:15. Se requiere que el cálculo se realice manteniendo la calidad de los materiales que contienen hierro y su consumo específico esperado.

- También se debe considerar un valor para la tasa total de combustible (kg/tHM). Dado que se utilizan tres combustibles en el alto horno, se deben considerar tres alternativas, a saber, (i) un valor para la tasa de coque sin inyección de carbón pulverizado, (ii) un valor para la tasa de coque con inyección de carbón pulverizado, y (iii) una tasa para cargar coque de nuez.

- Es necesario tener en cuenta la secuencia de carga al planificar las instalaciones en el almacén. Por lo general, un cargo tiene dos lotes. Mientras que el lote uno consta de coque tanto para la carga central como para la carga periférica, el lote dos consta de materiales que contienen hierro, materiales fundentes, coque de nuez y aditivos.

- El espesor de la capa de coque y mineral (en mm) en el diámetro de la garganta BF son consideraciones importantes en el diseño de las instalaciones del almacén. Normalmente, la capa de mineral se considera de 700 mm. En el caso del coque, por lo general, se suele considerar como 700 mm considerando la carga de "todo coque". Sin embargo, en el caso de inyección de carbón pulverizado, el espesor de la capa de coque normalmente se considera de 500 mm. Debido a esto, el volumen de materias primas también adquiere importancia. Dado que la producción de metal caliente depende del peso de la materia prima cargada, el número de cargas por día que se cargarán en el alto horno se convierte en un factor importante en el diseño del almacén. El número de cargas también decide el tiempo disponible en el almacén para formar cada lote de la carga.

- La cantidad de contenedores y su tamaño en el almacén depende de cuánto volumen de almacenamiento (basado en la cantidad de días de consumo) se necesita para cada materia prima.

- También se proporcionarán contenedores para los finos generados en el almacén después de la selección.

- La 'tasa de recuperación' o el 'factor de llenado forzado' se define como una relación entre la cantidad de cargas disponibles por día según el diseño de los equipos del almacén y la cantidad de cargas requeridas por día para la producción objetivo de metal caliente. El valor típico que se suele considerar para esta relación es 1,3.

- En función del tiempo disponible para la formación de cada lote de coque, así como de materiales que contienen hierro, se determina el número total de equipos (alimentadores vibratorios, cribas vibratorias, tolvas de pesaje, etc.) que funcionan a la vez del número total instalado.

- Se lleva a cabo el desarrollo de un ciclograma considerando el funcionamiento del equipo de carga superior (sin campana) y el tiempo de funcionamiento de todo el equipo del almacén. Los ciclogramas se preparan después de calcular el tiempo de operación de todos los equipos en el almacén y el tiempo total requerido para cada lote. Normalmente se preparan dos ciclogramas, generalmente uno con "velocidad normal" y el otro con "velocidad de recuperación".

- Se realiza el dimensionamiento de todos los equipos, como compuertas, alimentadores vibratorios, cribas vibratorias, tolvas de pesaje, cintas transportadoras, incluido el transportador de carga principal, y finalmente se alimenta en la parte superior del alto horno en las tolvas receptoras del equipo de carga superior. El tamaño de los equipos se basa en la opción preferida de carga de coque, es decir, con o sin inyección de carbón pulverizado y se proporciona flexibilidad para la otra opción en el diseño.

Gestión de cargas en el almacén y la parte superior del horno

Actualmente, los altos hornos modernos se instalan con bastantes variaciones en los materiales de carga, a veces se hace necesario utilizar alrededor de 50 tipos alternativos de materiales en el sistema de carga. El operador debe configurar la matriz de cobro considerando un conjunto de reglas basadas en la planta programadas en el software de la aplicación.

La complejidad de la matriz del operador del almacén generalmente se valida mediante diferentes reglas de validación antes de la descarga al programa de carga activa que se ocupa de la entrada incorrecta, así como de todas las condiciones anormales en el almacén. La matriz del operador se puede descargar a la matriz activa en cualquier etapa de la operación. Se puede cargar coque adicional en cualquier etapa de la operación. Cualquier lote se puede distribuir en 11 posiciones en el horno y el operador parametriza esta distribución en la pantalla HMI de la matriz del almacén.

Hay varios conjuntos de matriz de espera para diferentes condiciones de horno integrados en el software que se suman a la flexibilidad en la operación. También hay flexibilidad de tomar cualquier material en cualquier contenedor; por lo tanto, el almacén puede funcionar en condiciones de tolva inactiva ajustando la entrada de material en las tolvas activas. Las tolvas de pesaje se pueden seleccionar automáticamente durante la ejecución de cualquier lote. El sistema de llenado superior del depósito de almacenamiento completamente automatizado mediante el sistema de manejo de materia prima permite que el sistema de alimentación del alto horno funcione sin problemas.

Dependiendo del diseño del almacén de almacenamiento, el sistema puede funcionar con "filosofía de pesaje" o "filosofía de pesaje". El software se ocupa de la compensación del error de pesaje en la secuencia de llenado en el siguiente lote para ese material en particular. El operador también puede seleccionar la filosofía de carga en sándwich durante la descarga de los materiales de las tolvas de pesaje. Se puede ingresar el control definido por el operador de la brecha entre dos lotes consecutivos para optimizar el tiempo de transporte de carga al mínimo y evitar el disparo del transportador de carga principal.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno

- Casa de Fundición de Alto Horno y su Operación