Aspectos históricos de la Colada Continua y Tecnologías relacionadas para el Acero

Aspectos históricos de la colada continua y tecnologías relacionadas para el acero

La tecnología de colada continua (CC) del acero, como método de procesamiento de solidificación del acero líquido, tiene una historia relativamente corta, no mucho más larga que la fabricación de acero con oxígeno. A diferencia de otros procesos en la producción de acero, la colada continua es el vínculo vital entre la fase líquida y la sólida y tiene que vivir con efectos metalúrgicos y desafíos mecánicos al mismo tiempo.

La colada continua transforma el acero líquido en sólido de manera continua e incluye una variedad de importantes procesos comerciales. Estos procesos son la forma más eficiente de solidificar grandes volúmenes de acero líquido en formas simples para su procesamiento posterior. La relación CC para la industria siderúrgica mundial es ahora de alrededor del 96 % de la producción de acero bruto, que en 1970 era solo del 4 %.

La colada continua se distingue de otros procesos de solidificación por su naturaleza de estado estacionario. El acero líquido se solidifica contra las paredes del molde mientras se retira simultáneamente del fondo del molde a una velocidad que mantiene la interfaz sólido/líquido en una posición constante con el tiempo. El proceso funciona mejor cuando todos sus aspectos funcionan de esta manera constante.

En relación con otros procesos de fundición, la fundición continua generalmente tiene un costo de capital más alto, pero un costo operativo más bajo. Es el método más rentable y energéticamente eficiente para producir en masa productos de acero semiacabados con una calidad constante en una variedad de tamaños y formas. Las secciones transversales pueden ser rectangulares, para el posterior laminado en placa o lámina, cuadradas o circulares para productos largos y tubos sin costura, e incluso formas de hueso de perro, para laminado en vigas I o H.

Hoy en día, las máquinas de colada continua consisten en paquetes mecatrónicos/tecnológicos modulares para permitir un diseño rápido y un tiempo de ejecución de proyecto corto, así como un aumento rápido de la producción después de que se ha fundido la primera colada. Desde el punto de vista metalúrgico, la máquina de colada continua de última generación tiene características que permiten el tratamiento de hilos a través de tecnologías especiales de enfriamiento y reducción blanda. Los modelos de procesos sofisticados permiten la simulación de procesos en línea y el control de ciclo cerrado para optimizar aún más la calidad del producto y los objetivos de productividad. Las unidades robóticas realizan tareas en áreas peligrosas y mejoran la confiabilidad operativa sin intervención humana. La velocidad de la innovación ha sido sobresaliente en la colada continua desde su inicio de comercialización en la década de 1950. Se observan visiones y los primeros intentos de desarrollo de este proceso durante las décadas de 1960 y 1970, así como puntos de referencia en la década de 1980.

Durante la incubación bastante prolongada en los períodos precursores, es decir, antes de la década de 1950, importantes estímulos de desarrollo provinieron de la industria no ferrosa, que ya había aplicado procesos CC, en particular, por el principio del molde móvil, utilizando ruedas de fundición y/o correas para superar fricción del molde. Más tarde, las ideas genuinas que emanaron de los fabricantes de acero agregaron varios hitos al impulso de la aplicación de CC al acero, aunque principalmente mediante un proceso basado en un molde oscilante estacionario.

Etapas iniciales en el desarrollo de la colada continua

La idea de hacer más productivo el proceso de colada a través de la continuidad se le atribuye a J Laing quien en 1843 patentó en USA después de probar con éxito una máquina para colada continua horizontal de tubos y láminas de aleaciones metálicas de bajo punto de fusión. En esta patente, Laing propuso la alimentación del metal líquido desde un depósito vertical a través de un canal hasta un molde horizontal precalentado con un mandril insertado que giraba alrededor de su eje para evitar que se pegara a la pieza fundida. El tubo se enfrió a la salida del molde.

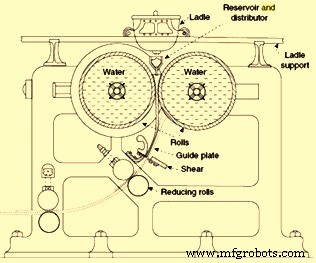

El desarrollo posterior de la colada continua se atribuye a Henry Bessemer, quien en 1857 sugirió y patentó en el Reino Unido un dispositivo conocido como colada de doble rodillo. En este dispositivo, se vertió acero líquido entre dos tambores enfriados por agua, y la hoja sólida resultante se extrajo a través de placas de guía curvas donde la hoja se cortaba continuamente a medida, y luego se extraía a través de rodillos accionados por resorte (Fig. 1). Sin embargo, Bessemer no persiguió esta tecnología, presumiblemente dando mayor prioridad al desarrollo del proceso de fabricación de acero primero.

Fig. 1 Proceso de colada continua propuesto por Henry Bessemer

Se necesitaron más de 100 años para que la colada continua de acero se convirtiera en una tecnología de producción en masa, pero luego con un diseño diferente al de la colada de doble rodillo que se ha aplicado a las aleaciones ligeras a escala industrial.

En tales desarrollos posteriores, Bessemer implementó una artesa con tapón para la retención de escoria. El molde de 250 mm x 250 mm debajo de la artesa incorporaba un ariete hidráulico para empujar el lingote hacia arriba para un laminado directo previsto del lingote sin recalentamiento. Este fue un precursor para cerrar el extremo inferior del molde con una barra ciega.

Goeran Fredrik Goeransson de Suecia introdujo un cucharón con tapón para la transferencia de acero líquido desde el recipiente de soplado al pozo de vertido a través de un polipasto en 1858. Henry Bessemer lo reemplazó en 1859 con un dispositivo de tipo oscilante que fue la primera torreta de cucharón. La primera puerta corrediza de cucharón fue concebida en 1885 por David D Lewis.

El siguiente paso en el desarrollo de la colada continua fue realizado por Benjamin Atha en 1886. Según su solicitud de patente, el molde alto, sin fondo y enfriado por agua se conectaba directamente con la artesa, mientras que la barra ficticia presentaba una cabeza en forma de garra y extraía el molde resultante. palanquilla de metal de forma intermitente con rodillos de extracción accionados. El método se utilizó para la producción semicomercial de palanquillas de 100 mm cuadrados de tamaño a principios del siglo XX, pero no llegó a la producción en masa. Independientemente, RM Daelen patentó en 1889 un aparato similar (en realidad no utilizado) con cizalla cortante sobre la marcha.

La primera rueda construida por un fabricante de máquinas genuino, Arthur McKee Co. de Cleveland, Ohio, en 1915 había sido diseñada por John T Rowley de EE. mm en longitudes que van desde 10 ma 50 m (sin corte sobre la marcha). Hubo un control de longitud errático como consecuencia de la fricción excesiva del molde que provocó que la cáscara se pegara y se rompiera al azar.

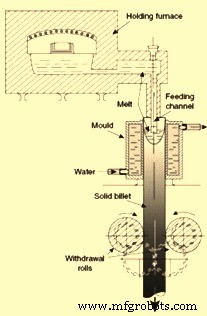

El concepto de alternar un molde corto hacia arriba y hacia abajo para reducir la fricción del molde fue patentado por Cornelius W. van Ranst de EE. UU. en 1921. Siegfried Junghans de Alemania implementó por primera vez la oscilación del molde en la década de 1930. Su máquina de colada continua se utilizó inicialmente en Wieland-Werke para la fundición de latón. El molde consistía en un tubo de cobre abierto por ambos lados y rodeado por una camisa de agua. El metal líquido se alimentaba desde la parte superior y el metal solidificado se retiraba mediante rodillos desde la parte inferior. Mediante un sistema especial, la alimentación de metal líquido se ajustaba a la velocidad de extracción de tal forma que el nivel de metal líquido se mantuviera constante en el molde. Esta fue una parte importante de la tecnología y un vívido ejemplo de que el proceso CC ofrece una ventaja de automatización y control. El molde se lubrificó y se le dio un movimiento oscilante hacia arriba y hacia abajo para evitar que el metal sólido se pegara a las paredes del molde. Esta característica finalmente se adoptó para la colada continua de aceros. Se colocaron sierras voladoras en el foso debajo de la instalación para el corte continuo de las palanquillas en la longitud requerida. Tal esquema había tenido éxito y fue ampliamente utilizado para la colada continua de cobre y aleaciones de aluminio en Alemania, EE. UU. y la entonces URSS. El proceso de Junghan se aplicó al magnesio a partir de 1937 para la fundición de palanquillas redondas de 200 mm de diámetro para extrusión y planchones de dimensiones de hasta 100 mm x 600 mm. La Fig. 2 representa el método Junghans de colada continua. Más tarde, Junghans añadió la pulverización de agua directamente sobre la palanquilla e hizo muchas innovaciones con respecto al sistema adecuado de alimentación y distribución de metal líquido.

Fig. 2 Método de colada continua de Junghan

En comparación con la fundición en molde permanente utilizada anteriormente, el método de Junghans tenía las siguientes ventajas.

- Proceso verdaderamente continuo con posibilidad de automatización avanzada que permitió una mayor productividad con menos mano de obra

- Regímenes de fundición reproducibles que permitieron una calidad reproducible de palanquillas

- Mejor alimentación de las partes centrales de las palanquillas con una solidez correspondientemente mayor de las palanquillas

- Estructura más uniforme en todo el tocho

- Mejor eliminación de gases durante la fundición a través de la porción líquida de la palanquilla

- Menos material desechado

Sin embargo, el método de Junghans no resolvió todos los problemas de la fundición en molde permanente, principalmente debido a que predominaba la extracción de calor a través de las paredes del molde. Como resultado, el sumidero del tocho era profundo, la cáscara solidificada estaba sujeta a altos gradientes térmicos y la formación de espacios de aire requería el mantenimiento de bajas velocidades de colada o, en otras palabras, tiempos de solidificación más largos. Los lingotes más grandes (300 mm – 500 mm de diámetro) se caracterizaron por tener una estructura y una composición química no homogéneas (macrosegregación). Los moldes largos que eran necesarios para un enfriamiento adecuado requerían un acabado muy fino de la superficie interna.

Para eliminar estas deficiencias, fue necesario desarrollar una tecnología en la que el calor se extrajera predominantemente a través de la parte sólida de la fundición. Como resultado, el sumidero de la fundición debía ser menos profundo y el perfil de solidificación debía ser más plano. La macrosegregación, la falta de homogeneidad de la estructura y las tensiones radiales debían ser mucho menos pronunciadas. Estas necesidades se cumplieron con una nueva tecnología desarrollada casi simultáneamente e independientemente en Alemania y EE. UU. Esta tecnología se conoce como "tecnología de refrigeración directa (DC)". Esta tecnología pronto se comercializó y se utilizó a escala industrial. El proceso de fundición de CC según la tecnología fue el siguiente.

El metal líquido se vertía desde la parte superior en un molde abierto, relativamente corto, refrigerado por agua, que al principio se cerraba desde la parte inferior mediante un bloque ficticio conectado con un sistema de descenso hidráulico o mecánico. Después de que el nivel de fusión en el molde alcanzó un cierto nivel, se bajó el ariete y se extrajo hacia abajo la parte sólida del tocho. El caudal de metal líquido y la velocidad de fundición se ajustaron de tal manera que el nivel de líquido en el molde permaneciera constante. Tan pronto como la cáscara sólida emergía de la parte inferior del molde, se aplicaba agua a la superficie en forma de rociado o película de agua. El enfriamiento del tocho sólido se intensificó aún más bajándolo a un pozo lleno de agua (lo que también hizo que el proceso fuera más seguro, ya que el metal líquido, en caso de sangrado, se enfriaba rápidamente en una gran cantidad de agua). El proceso fue semicontinuo. Tan pronto como el ariete alcanzaba su posición más baja en el pozo, se detenía el colado y se sacaba el tocho del pozo. La fundición DC tenía una característica única que la diferenciaba mucho de las tecnologías de fundición utilizadas anteriormente.

La solidificación se produjo en una capa estrecha de la fundición dentro y debajo del molde. Durante la etapa constante de fundición, la forma y las dimensiones de esta región permanecieron constantes y reproducibles de un calor a otro. Controlando la distribución de metal líquido durante la alimentación del molde, el enfriamiento directo debajo del molde y la velocidad de fundición, la forma y las dimensiones de las regiones de solidificación podrían mantenerse dentro de los límites óptimos. Como estas formas y dimensiones determinan los gradientes térmicos y son responsables del agrietamiento, la macrosegregación y la homogeneidad de la estructura, la ocurrencia de estos defectos también podría controlarse. La fundición DC tenía las siguientes ventajas sobre el método de fundición de Junghans.

- Segregación de la línea central considerablemente reducida

- Aumento de la densidad de la parte central de la palanquilla

- Estructura más fina y homogénea con propiedades mecánicas correspondientemente mejoradas

- Mejor calidad de superficie

- Menor costo de operación

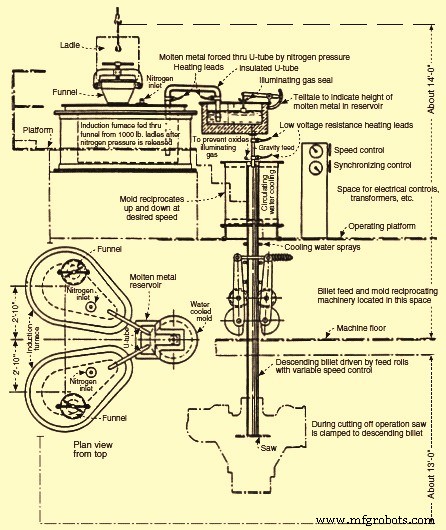

Rossi, un empresario, instaló la primera máquina CC para metales no ferrosos en 1937 en Scovill Manufacturing Co. en Waterbury y aplicó varios procesos CC de esa época. La colada continua (Fig. 3), con molde oscilante más enfriamiento directo con rociadores de agua debajo, parecía bastante simple, pero se implementó un elaborado sistema para el suministro y la alimentación del metal líquido. Estos incluyeron (i) transferencia de metal líquido completamente recubierta desde la cuchara a través de un embudo a dos recipientes de retención inertizados y calentados por inducción, dispuestos en paralelo, (ii) desde allí, transferencia de metal líquido recubierto a un canal de alimentación intermedio pequeño e inertizado mediante gas inerte presión (asegurando la retención completa de la escoria) a través de conductos calentados por resistencia, y equipados con un indicador de altura de metal, y (iii) luego, alimentación por gravedad de metal líquido a través de otro conducto calentado por resistencia en el molde envuelto en gas. Rossi había garantizado una operación de colada ininterrumpida de siete días que se logró desde el inicio de la colada continua.

Fig. 3 Rueda Rossi con molde oscilante

Estimulados por este ejemplo exitoso de la industria no ferrosa, se intensificaron gradualmente los esfuerzos para aplicar la tecnología CC también al acero. Sin embargo, la mayoría de estos desarrollos se redujeron en gran medida en los años durante y poco después de la Segunda Guerra Mundial. Muy pocos detalles y detalles operativos surgieron durante este período debido al ambiente de secreto general durante el período. Edward R. Williams, presidente de 'Vulcan Mold and Iron Co.' optó por un molde largo y estacionario e intentó reducir la fricción del molde mediante la extracción intermitente de hebras. Su solicitud de patente incluía un soporte de hilo de plataforma de rodillos requerido en la colada de secciones de una losa. Él, junto con Republic Steel, comenzó una gran colada piloto en 1942 para palanquillas de tamaño 100 mm x 100 mm, así como mini losas de tamaño 75 mm x 215 mm. Babcock y Wilcox construyeron otra unidad piloto en 1948, que estaba equipada con características tan avanzadas como el control automático del nivel del molde y la supervisión por TV.

Basados en un molde fijo estacionario, se iniciaron muchos esfuerzos contemporáneos similares en EE. UU., Gran Bretaña, Rusia (entonces URSS), Japón, Austria y Francia. Estos esfuerzos de fundición se vieron afectados por la fricción del molde y, por lo tanto, tuvieron menos éxito que la primera fundición piloto de acero con el molde oscilante Junghans-Rossi. En 1949, Junghans puso en marcha su propia rueda piloto, alimentada por un convertidor Bessemer de 1 tonelada. Después de iniciar la rueda, firmó un acuerdo de cooperación con Mannesmann, quien comenzó su rueda piloto en Huckingen en 1950. En 1952, los desarrolladores de CC alemanes y austriacos unieron fuerzas, y luego nominaron a Demag como su fabricante de máquinas en 1956, lo que llevó al grupo. acrónimo DMB, Demag-Mannesmann-Boehler.

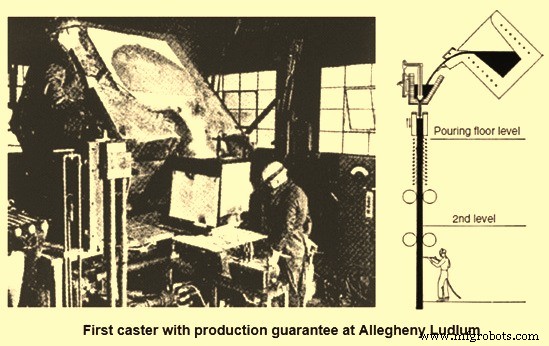

Rossi, que se quedó solo, suministró su primera máquina de fundición de acero, construida por Koppers Co., que se inició en Allegheny Ludlum en 1949. Esta máquina de colada era para la sección de palanquilla redonda de tamaño 150 mm de diámetro y mini losa de tamaño 75 mm x 380 mm. Rossi dio garantías de una productividad de las ruedas de 20 toneladas por hora, así como de la calidad del producto. Esta rueda está siendo considerada como el primer intento de una rueda comercial para acero. La rueda se muestra en la Fig. 4. Además de las características que se ven en la Fig. 4, esta rueda tenía una cubierta de gs inertes de artesa y molde, así como precalentamiento por resistencia del tubo de vertido no sumergido. Para la eventual aplicación de una boquilla de entrada sumergida (SEN) a una sección delgada de losa, Rossi propuso y patentó una mitad superior del molde en forma de embudo, pero no la utilizó.

Fig 4 Primer lanzador con garantías de producción

Rossi formó la empresa de ingeniería 'Continuous Metalcast Inc. con Allegheny y Koppers entre los accionistas y recibió cuatro pedidos más de fabricantes de aceros especiales en EE. UU., Inglaterra, Suecia y Francia. Para manejar negocios en el extranjero, Rossi fundó Concast AG, Zúrich, Suiza en 1954. Por lo tanto, surgieron dos grandes grupos rivales en el diseño y suministro de ruedas al comienzo de la industrialización CC, además de muchos esfuerzos de construcción de máquinas de menor capacidad. Se llegó a un cierto entendimiento entre los dos grupos después de la implementación del concepto de molde curvo cuando tanto el consorcio DMB como el grupo Concast formaron una empresa conjunta en 1963 llamada MBC (Mannesmann-Boehler-Concast) en Zúrich.

Inicialmente, el desarrollo de CC en acero se centró en la fabricación de aceros especiales donde los ahorros potenciales en el rendimiento implicaban la mayor ventaja de costos. Además, la capacidad más pequeña de la cuchara era más compatible con una tasa de producción de colada más baja. Otro obstáculo para la adopción de la colada continua por parte de los grandes productores se debió a los intentos fallidos de producir aceros para rebordear con calidades superficiales aceptables. Por lo tanto, los primeros esfuerzos en la fundición de desbastes se restringieron a la producción de calidades de placas muertas con manganeso-silicio (Mn-Si) de acero. Solo la conversión a aceros calmados con aluminio (Al) y las mejoras paralelas en las calidades superficiales de las hebras abrieron el camino a una aplicación más amplia de la colada continua para productos planos y largos. En este sentido, los desarrollos en la fabricación secundaria de acero también se convirtieron en un requisito previo vital, igualmente importante tanto para la productividad de las fundiciones como para la calidad del producto.

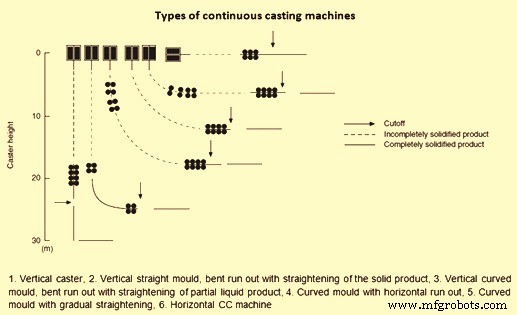

En el transcurso del desarrollo de las máquinas de colada continua, se han realizado varios tipos de coladas con diferencias significativas en las alturas de diseño (Fig. 5). Algunos de estos tipos tenían una productividad de colada restringida, ya sea debido a la longitud de soporte limitada (ruedas verticales) o debido a la velocidad de colada limitada por la alta fricción del molde (ruedas horizontales). Además, también hubo diferencias de características con respecto a la calidad del producto.

Fig. 5 Tipos de máquinas de colada continua

La máquina de colada vertical fue el diseño de máquina natural, colando con gravedad y también asegurando una macroestructura simétrica; pero la productividad de las ruedas estaba severamente limitada por la altura de la máquina. Por lo tanto, varios esfuerzos en la historia de CC fueron dignos de mención para extender la longitud de la máquina a baja altura de construcción mediante el doblado y enderezamiento de torones, p. la colada de palanquilla de Rowley y una propuesta más avanzada de Tarquinee y Scovill. Para evitar el agrietamiento interno, se desarrollaron varias reglas para el diseño de ruedas, basadas en la deformación crítica y la tasa de deformación en la interfaz sólido/líquido, lo que ha dado lugar a distintas zonas de flexión y enderezamiento que se extienden sobre varios pares de rodillos.

Con el advenimiento del principio de fundición en molde curvo, introducido simultáneamente por las pruebas pioneras en planta en Mannesmann Huckingen y Von Moos Stahl en 1963, la altura de construcción requerida se redujo sustancialmente. Este tipo de máquina de colada inició un rápido crecimiento de la aplicación de CC en caso de colada continua de palanquillas y tochos, especialmente en pequeños talleres de fundición de palanquillas que podían utilizar los edificios existentes. Sin embargo, en la fundición de planchones, el uso generalizado del diseño de moldes curvos se detuvo claramente en los últimos años debido a la acumulación acentuada de cuartos de banda de macroinclusiones y/o burbujas de argón. Por lo tanto, aparte de las nuevas máquinas de fundición que ahora se construyen exclusivamente como molde recto/doblado, las máquinas de molde curvo existentes se están renovando cada vez más.

Desde el comienzo del desarrollo de CC, una de las principales preocupaciones fue el control de la temperatura del acero líquido. Este fue un gran obstáculo para las capacidades de cucharas pequeñas con una gran relación superficie/volumen. Si bien las primeras coladas piloto se alimentaban directamente de los hornos de fusión o mantenimiento, esto no era práctico para una operación a gran escala. Un enfoque anterior seguido por Halliday en Barrow Steel Works en Inglaterra en esta dirección fue el uso de un cucharón de vertido de labios completamente cerrado que podía calentarse durante la colada mediante un quemador de chorro a través de la tapa del cucharón, lo que permitía un tiempo de colado de hasta 2 horas desde un Cucharón de 7 toneladas. Halliday también insistió en el precalentamiento del cucharón a alta temperatura. Para capacidades más grandes, los cucharones de vertido con labio no eran prácticos, por lo que se introdujeron cucharones con control de flujo de tapón. Sin embargo, el uso del control de tapones no se adecuaba bien al aumento del tiempo de residencia del metal. Por lo tanto, se logró un gran avance en la confiabilidad operativa y la productividad de la colada mediante la implementación de la compuerta deslizante de la cuchara.

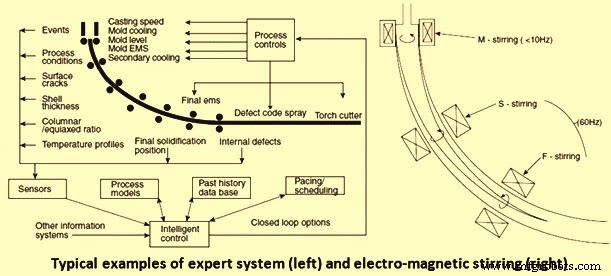

Desde la década de 1980 se han llevado a cabo una gran cantidad de desarrollos para mejorar el rendimiento de la tecnología de colada continua para aceros. Estas mejoras han tenido lugar en tratamientos de cuchara de aceros líquidos, transferencia de cuchara a artesa y de artesa a molde de metal líquido, en artesa (metalurgia de artesa), en moldes y enfriamiento primario (agitación electromagnética, etc.), en enfriamiento secundario y soporte de metal fundido (agitación electromagnética y enfriamiento por niebla de aire, etc.), corte y enfriamiento del acero fundido (camas de enfriamiento tipo rotación) y automatización y control del proceso. La Fig. 6 ofrece ejemplos típicos de sistema experto y agitación electromagnética.

Fig. 6 Ejemplos típicos de sistema experto y agitación electromagnética

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Papel del molde en la colada continua de acero

- Fases en el Diseño y Construcción de una Planta de Acero

- Roturas durante la colada continua de acero líquido

- Acero inoxidable:los mejores productos para cortar, amolar y acabar

- Grados de acero para herramientas para punzones y matrices

- Acero dulce, acero inoxidable y acero para herramientas:¿Cuál es el mejor material para su aplicación?