Toberas de alto horno y existencias de toberas

Toberas de alto horno y existencias de toberas

El alto horno (BF) tiene como objetivo extraer el metal caliente (hierro líquido) del mineral de hierro en terrones, sinterizados y/o pellets, coque y combustible inyectado. Este objetivo se logra pasando un flujo de aire caliente enriquecido (hot blast air) a través de la carga de mineral y coque que desciende en la columna interna del BF El aire caliente y el combustible auxiliar se inyectan en el alto horno a través de toberas ubicadas alrededor del perímetro del BF.

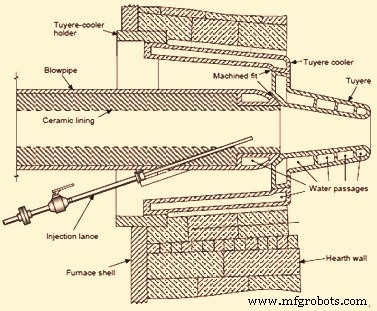

La zona superior de la pared del hogar del alto horno contiene las aberturas para las toberas que se utilizan para introducir el aire caliente en el horno. La camisa del horno en la zona de la tobera contiene aberturas reforzadas con acero dentro de las cuales se instalan elementos enfriados de cobre (Cu), similar al que se muestra en la Fig. 1. Los refuerzos de acero en la camisa se denominan soportes del enfriador de la tobera. El enfriador de Cu grande que está instalado dentro de la superficie interior maquinada del soporte del enfriador se llama enfriador de tobera. El enfriador de Cu que realmente introduce el aire caliente en el horno se llama tobera. Se instala dentro de una superficie de asiento interior mecanizada en el enfriador de tobera. El soplete es parte de la tubería de distribución de aire de reserva de la tobera, que entrega el aire caliente de la tubería bulliciosa, y que se acopla con la tobera, para dirigir el aire caliente al horno. Las paredes de tobera de la tobera generalmente están hechas de ladrillos de carbono y el enfriamiento generalmente es externo con canales de enfriamiento encamisados en el exterior de la carcasa. Algunos hornos tienen duelas internas en el seno de la tobera entre los enfriadores de la tobera como un diseño de enfriamiento para el seno de la tobera. La figura 1 también muestra la disposición del soporte del enfriador de tobera, que encaja en la abertura de la carcasa de acero, el enfriador de tobera que encaja en el soporte y la tobera que encaja dentro del enfriador. Las superficies donde la tobera y el enfriador están en contacto entre sí están maquinadas para brindar un ajuste hermético.

Fig. 1 Conjunto de tobera y soplete de alto horno

En la zona de la tobera, el chorro caliente penetra a través de las toberas en el coque creando zonas físicas de combustión que se denominan caminos de rodadura. La pista de rodadura de la tobera es una especie de cavidad entre la punta de la tobera (extremo del soplete) y el hombre muerto en la parte inferior del BF con una forma que recuerda a una pera doblada hacia arriba. El aire caliente entra en el BF a través de un soplete. El flujo de gas forma la cavidad. La longitud de la cavidad es la profundidad de la pista. La profundidad de la pista determina el tamaño y la forma del hombre muerto BF. Por lo tanto, afecta el flujo de gas y el intercambio de calor. En la pista de rodadura, el carbono (C) del coque y el combustible inyectado reaccionan con el oxígeno (O2) en varios pasos, lo que da como resultado un gas de combustión formado por CO, H2, N2 y cantidades menores de SiO, H2S, COS, Ar, etc. El calor físico de aire caliente y la oxidación de C son las principales fuentes de calor en el proceso de alto horno.

El aire caliente soplado para el proceso BF lo proporcionan los sopladores de aire. Soplan aire de la atmósfera en las estufas calientes y, en este proceso, la temperatura se eleva hasta unos 200 ºC. Cuando este aire frío pasa a través de las estufas calientes, el aire frío se calienta y la temperatura sube hasta unos 1200 ºC. a 1250 grados C. El sistema de soplado de aire caliente consta de 3 a 4 estufas calientes que funcionan en paralelo o en combinación. Las estufas suministran aire caliente a la tubería bulliciosa, que es la tubería circular de gran diámetro que rodea el alto horno por encima del nivel del manto. La tubería bulliciosa está revestida internamente con refractario para aislar y proteger la carcasa exterior de acero del aire a alta temperatura en el interior. La tubería de bullicio tiene el propósito de distribuir el aire caliente de las estufas calientes en el fondo del alto horno a través de una serie de boquillas llamadas toberas BF. Los principales equipos de este conjunto son los tubos rectos, las cerbatanas, los enfriadores de toberas y las propias toberas. Tanto las toberas como las toberas son componentes integrales del sistema de chorro caliente del alto horno.

Acciones de Tuyere

Las existencias de toberas conectan la tubería bulliciosa a las toberas. El propósito de las existencias de toberas es suministrar aire caliente al alto horno. Las existencias de toberas normalmente se fabrican a partir de placas de acero de aleación/calidad para calderas y están revestidas con material refractario, generalmente moldeables. Cada material de tobera es el conjunto de cuello de cisne, fuelle de expansión, tubo de conexión, codo, mirilla, tubo de soplado, disposición de fijación y dispositivo tensor. Las existencias de tobera se adaptan a los movimientos relativos entre el sistema de entrega de chorro caliente y el alto horno. Todos los componentes de la tobera suelen estar conectados por brida. El soplete, que conecta el sistema de chorro caliente a la tobera, normalmente encaja en un asiento esférico maquinado en la base de la tobera.

Los componentes principales del material de la tobera están estrechamente conectados con las superficies cónicas pulidas mediante la consiguiente disposición cercana de la siguiente parte en la anterior. Por lo tanto, las superficies cónicas de ajuste cerrado proporcionan la integridad hermética de la junta. Una perturbación del ciclo de calentamiento operativo, así como cualquier fuga de una de las juntas en el stock de la tobera, da como resultado la quema de los elementos de construcción y fallas.

Cada stock de tobera normalmente tiene una disposición de fuelle doble en los hornos modernos, y cada unidad de fuelle se articula alrededor de +/- 3 grados. La punta esférica de la cerbatana permite el movimiento relativo entre la cerbatana y la tobera. Las cerbatanas suelen ser adecuadas para su uso con diferentes tipos de inyección de combustible.

Las existencias de toberas normalmente están diseñadas para una larga vida útil. Se adaptan a los movimientos relativos entre el sistema de chorro caliente y el horno. Están diseñados para una larga vida útil y un fácil manejo.

Las existencias de toberas generalmente están diseñadas para minimizar las juntas y las curvas para mejorar la vida útil del revestimiento refractario y minimizar la pérdida de presión. El uso de un sistema de unión horizontal, conectado mediante cuñas cónicas de liberación rápida, facilita la extracción rápida y fácil de la cerbatana y el codo. Las existencias de toberas también están diseñadas para tener características tales como (i) ajuste para cambios potenciales de conductos de anillo de enfriamiento y toberas con sus juntas cardánicas, y (ii) ajuste de acuerdo con los parámetros cambiantes del aire caliente.

Las características especiales del stock de tobera normalmente incluyen (i) junta refractaria esférica, (ii) unidad de fuelle con cojinete esférico, (iii) conexión de lanza de inyección de combustible, (iv) codo con mirilla, (v) unidad de fuelle atado por barras de unión con rodamientos esféricos, (vi) brida horizontal en codo para cambio rápido con cuñas, (vii) topes físicos para limitar el movimiento a +/- 3 grados, y (viii) brazo inferior con junta refractaria esférica para permitir el máximo movimiento.

En algunos altos hornos, la punta del soplete se enfría con agua, aunque en la mayoría de los hornos este no es el caso. La lanza de inyección de combustible entra a través de la pared del soplete y generalmente descarga el combustible ligeramente fuera de la línea central y aproximadamente 50 mm hacia atrás desde la punta del soplete. Algunos altos hornos están equipados con sistemas de inyección doble que tienen dos aberturas en el soplete para facilitar múltiples combustibles de tobera. En el caso de carbón pulverizado como combustible de tobera, la colocación de la lanza de inyección es más crítica para evitar el impacto en el interior de la tobera y para una mejor combustión del carbón.

La cerbatana se sujeta firmemente contra la tobera por la tensión en la varilla de la brida, que conecta la culata de la tobera con la camisa del hogar. El resorte de la brida en el extremo de la varilla de la brida permite un movimiento limitado a medida que la cerbatana se expande y contrae con los cambios en la temperatura del chorro caliente. La cerbatana tiene forma tubular y está revestida con material refractario para evitar que su superficie se caliente demasiado.

El soplete es un componente integral del sistema de chorro caliente de un alto horno. Situada entre la parte inferior del tubo bullicio y la tobera, la cerbatana es generalmente un componente de dos piezas, que consta de un codo y una sección de cono, y normalmente se construye con una carcasa exterior de acero revestida con un sistema refractario de dos componentes. Idealmente, una cerbatana está diseñada para soportar el paso de una explosión enriquecida con O2 durante períodos prolongados a temperaturas y presiones superiores a 1150 °C y 3,5 kg/cm2, respectivamente. El entorno operativo y la ubicación también intensifican la tragedia de una falla de cerbatana, ya que las fallas de la cerbatana con frecuencia son catastróficas. Las consecuencias de las fallas repentinas y no controladas del soplete incluyen mayores riesgos para la seguridad, daños a los activos y pérdida de producción.

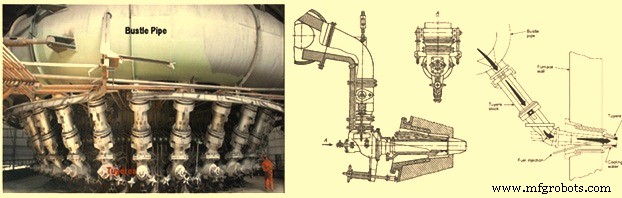

En la parte posterior de la tobera, en la línea central de la cerbatana y la tobera, hay una pequeña abertura a través de la cual se puede insertar una varilla para limpiar el material de la cerbatana. La abertura está cerrada por una tapa que puede abrirse cuando sea necesario pero es hermética al gas cuando está cerrada. En esta tapa, llamada tapa de tobera o wicket, hay una mirilla cubierta de vidrio que permite al operador inspeccionar el interior del horno directamente en frente de la tobera. La parte superior de la culata está conectada mediante una junta giratoria a la boquilla revestida de refractario del cuello de cisne a la que está sujeta mediante orejetas y llaves que encajan en los asientos de las barras colgantes. Cada cuello de cisne, a su vez, está conectado mediante bridas y pernos a un cuello que se extiende radialmente desde el diámetro interior del tubo de presión. La tubería bulliciosa es una tubería grande, circular, revestida de refractario y aislada que rodea el horno por encima del nivel del manto y distribuye el chorro calentado desde la tubería principal de chorro caliente a cada conexión de tobera. En la Fig. 2 se muestra la disposición general del bullicioso, las toberas y el soplete.

Fig. 2 Disposición general del bullicio, toberas y cerbatana

Toberas y enfriadores de toberas

Las toberas son pequeñas tuberías que permiten que el aire caliente de la tubería de bullicio ingrese al alto horno. Son boquillas de forma especial a través de las cuales se inyecta aire caliente en el alto horno. Están fabricados en cobre y suelen ser enfriados por agua ya que están expuestos directamente a la temperatura del horno. Están ubicados alrededor del alto horno. Hay cuatro tipos de toberas que se utilizan en los altos hornos. Son (i) toberas de cámara única, (ii) toberas de cámara doble, (iii) toberas de cámara múltiple y (iv) toberas de cámara en espiral. Las toberas de doble cámara son las toberas más utilizadas.

La tobera, el enfriador de la tobera y el tubo de soplado funcionan en caso de las condiciones de temperatura más altas. El enfriador de tobera se coloca en el seno del revestimiento del horno. La boquilla está acoplada con la tobera que ya tiene una profundidad de 250 mm a 350 mm dentro del cuerpo del alto horno.

Las primeras toberas se utilizaron en 1740 en el alto horno de la planta Nevyanskiy. El uso de las toberas en la práctica de los altos hornos obtuvo una amplia aceptación a principios del siglo XX. Desde entonces el diseño de la tobera se ha modificado ligeramente aunque su técnica de fabricación ha ido mejorando constantemente.

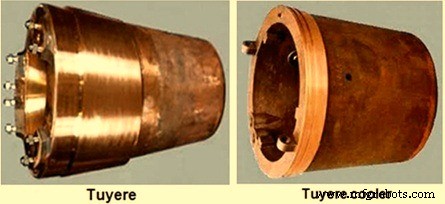

Las toberas están hechas de cobre. Anteriormente, las toberas del tipo de la técnica anterior estaban hechas de láminas de cobre prensadas, con un espesor de pared de hasta 8 mm. En la actualidad, las toberas de alto horno suelen estar fabricadas con cobre fundido por centrifugación, lo que garantiza la máxima vida útil de la tobera mediante la alta capacidad de fabricación que proporciona la mayor homogeneidad del material y la ausencia de microporos. Sin embargo, este método es un poco más caro que la fabricación de toberas mediante fundición al vacío. Este último también se aplica a veces en la producción de las toberas y tiene un costo de conversión menor, pero existe la posibilidad de una ligera falta de homogeneidad del material. De todos modos, el método de fundición de la producción de toberas casi ha reemplazado la aplicación de la construcción soldada de las toberas debido a su menor capacidad operativa a pesar del menor costo de producción que también está asociado con la fundición del enfriador de tobera de cobre hueco. El enfriador de tobera también se fabrica mediante fundición y está hecho de cobre (menos frecuentemente de bronce). Se monta en el seno del revestimiento del horno y se fija a través de la brida con la soldadura adicional a la camisa del hogar.

El enfriador de tobera y la tobera se enfrían con agua. En los altos hornos modernos que utilizan temperaturas de explosión de alrededor de 1200 °C, los conductos de agua del cuerpo de la tobera están diseñados para mantener la velocidad del agua por encima de 20 m/seg. Y los pasajes de agua de la punta de la tobera están diseñados para mantener la velocidad del agua por encima de 28 m/s para mejorar la tasa de transferencia de calor. La figura 3 muestra la tobera y el enfriador de la tobera.

Fig3 Tobera y enfriador de tobera

La tobera del alto horno se enfría con el agua suministrada a razón de 15 a 25 cum/hora directamente a la cara interna de la tobera. La temperatura de calentamiento del agua de enfriamiento descargada no debe exceder los 15 grados C. La presión del agua de refrigeración suministrada a la cara de la tobera y del enfriador de la tobera no debe exceder de 5 kg/cm2 a 10 kg/cm2. El uso del cobre (con una pureza mínima del 99,5 % ) ya que el material de construcción permite la eliminación efectiva del calor del cuerpo del cono de la tobera que opera en condiciones de calor extremo.

Hecha predominantemente de cobre fundido, con canales enfriados por agua, la tobera es el dispositivo que permite que el aire caliente entre en el conducto de combustión del alto horno. Expuesto a un funcionamiento duro y turbulento ambiente, la región de la tobera es dinámica y compleja, contiene gases de combustión, óxidos líquidos (escorias), hierro líquido, coque, carbón pulverizado, carbón y temperaturas que con frecuencia superan los 2200 °C. Aunque se reconoce como un componente clave, una tobera indestructible para hornos altos aún no se ha desarrollado. La mala fiabilidad de la tobera no es un fenómeno reciente.

A pesar de ser la ruta dominante de fabricación de hierro, y después de varios siglos de desarrollo, los altos hornos todavía son propensos a sufrir fallas en las toberas. Una falla en la tobera presenta una situación que todos los operadores intentan evitar, por lo general, inestabilidad del horno, mayores costos y tasa de combustible, pérdida de productividad y mayor seguridad y exposición ambiental.

La durabilidad de las toberas de alto horno influye en la economía del proceso de alto horno. Una durabilidad inadecuada aumenta los costos del material de la tobera, por un lado, y conduce, por otro lado, a reparaciones y paradas frecuentes y, por lo tanto, a una reducción de la producción del alto horno.

Reconocida como un componente crítico, la confiabilidad de la tobera se rastrea con frecuencia como un indicador clave de rendimiento (KPI) en la operación de altos hornos. Una revisión del rendimiento de las toberas a menudo indica altas tasas de fallas y descubre que las interrupciones no planificadas para reemplazar las toberas se han vuelto rutinarias.

Cuando una tobera falla, el agua a alta presión, que enfría la tobera, puede ingresar al alto horno. Esta entrada de agua pone en marcha una cadena de eventos que trastorna el funcionamiento del horno. Esto incluye la inestabilidad del horno, el aumento de los costos de combustible y materiales, la pérdida de productividad y el aumento de los riesgos ambientales y de seguridad. Llevado al extremo, una falla en la tobera puede resultar en la destrucción del alto horno con impactos de seguridad siniestros.

Inicialmente, antes de la llegada del enfriamiento por agua, muchas fallas de toberas estaban relacionadas con el "planchado" de toberas. Con la invención del chorro caliente en 1828, el diseño de las toberas evolucionó para incluir eventualmente refrigeración por agua. A fines del siglo XIX, los beneficios de una tobera enfriada por agua fueron aceptados dentro de la industria, al igual que el reconocimiento del efecto de una falla. Los efectos informados de fallas en las toberas son (i) grados más bajos de hierro (más azufre y menos silicio), (ii) hogares fríos, (iii) explosiones, (iv) 'gas salvaje' para las estufas (probablemente alto contenido de hidrógeno), ( v) mayores riesgos de seguridad (cambio de toberas durante la voladura), (vi) mayores costos y (vii) pérdida de producción. En 1918, J.E. Johnson Jr., en su texto sobre los principios de los altos hornos, advirtió a los operadores sobre el '... efecto ruinoso del agua en el funcionamiento del horno...', al mismo tiempo que cuantificaba la pérdida de calor en términos de combustible por una fuga (0,12 Fuga cum/hora correspondiente a una pérdida del 2 % en el calor del hogar). Casi 100 años después, la confiabilidad de la tobera sigue siendo un tema de interés y sigue siendo un problema moderno.

Los intentos por mejorar la confiabilidad de las toberas continúan siendo un desafío para los operadores de altos hornos y los fabricantes de toberas. Dado que los altos hornos se han desarrollado para operar con una mayor productividad, a tasas de coque más bajas, principalmente a través de la inyección de carbón pulverizado, la actividad que investiga las causas de las fallas de las toberas se ha centrado en la carga, las prácticas operativas, el diseño de las toberas y los defectos de fabricación.

Con frecuencia, las causas de las fallas de las toberas son evidentes. La erosión, la abrasión y las quemaduras por metales calientes son fácilmente discernibles a partir de una inspección visual superficial. Sin embargo, se necesita mayor detalle para completar el análisis. Al cortar secciones de toberas defectuosas, los defectos de fundición y fabricación se vuelven evidentes.

Prevenir fallas en las toberas es una de las tareas más importantes de los productores de hierro, ya que es fundamental para mantener un funcionamiento estable y una alta productividad. En Japón se ha desarrollado una tobera de larga duración. Las características de esta tobera son (i) la caída de presión es baja (ahorro de energía) y el caudal de agua es alto (alta capacidad de enfriamiento) porque la estructura de la tobera es excéntrica, (ii) la tobera está recubierta con algunos materiales cerámicos para proteger de quemado y abrasión en la superficie exterior, y (iii) la tobera está diseñada para repararse fácilmente, lo que reduciría los gastos de mantenimiento.

El daño a las toberas de los altos hornos es causado esencialmente por la sobrecarga térmica, la acción mecánica y los defectos de construcción y fabricación de las toberas. Muchos estudios se han llevado a cabo en el pasado sobre la carga térmica y el ataque mecánico en toberas y se han desarrollado varios conceptos sobre el curso de la destrucción de toberas de alto horno; por ejemplo, se ha indicado la posibilidad de que el material de la tobera se destruya por contacto directo con el metal caliente a través de depósitos de hierro debajo de la tobera.

La abrasión mecánica en las toberas es atribuible a los sólidos que se mueven frente a las toberas. Se dice que el hecho de que la abrasión en la parte superior de la tobera sea mayor que en la parte inferior confirma esta suposición.

Además de tales efectos, causados por la operación del alto horno, se han señalado defectos de construcción, materiales y fabricación como causa del daño de la tobera. Los circuitos de agua de refrigeración que no permitan una buena transferencia de calor se contabilizarán como defectos de construcción. Los defectos de fundición y las desviaciones del diseño son defectos de fabricación que pueden reconocerse mediante pruebas no destructivas. Con circuitos de agua de refrigeración mejorados, como ya se incorpora en una construcción de tobera avanzada, la durabilidad de tobera mucho mejor está disponible a partir de dichas toberas.

Para reducir el desgaste de la tobera, se han probado varias capas protectoras. Se han utilizado con frecuencia óxidos metálicos, en particular óxido de circonio, óxido de berilio y óxido de aluminio. Se dice que el níquel o las aleaciones de níquel son adecuadas como capas intermedias. Los procesos de difusión también conducen a una capa protectora resistente. En cuanto al modo de acción y el éxito de las capas protectoras para aumentar la vida, hay afirmaciones hasta cierto punto contradictorias.

La abrasión mecánica en las toberas es atribuible a los sólidos que se mueven frente a las toberas. Se dice que el hecho de que la abrasión en la parte superior de la tobera sea mayor que en la parte inferior confirma esta suposición. Estudios recientes sobre los movimientos frente a las toberas también apuntan a esta posibilidad de desgaste abrasivo de las toberas.

Además de tales efectos, causados por la operación del alto horno, se han señalado defectos de construcción, materiales y fabricación como causa del daño de la tobera. Los circuitos de agua de refrigeración que no permitan una buena transferencia de calor se contabilizarán como defectos de construcción. Los defectos de fundición y las desviaciones del diseño son defectos de fabricación que pueden reconocerse mediante pruebas no destructivas. Con circuitos de agua de refrigeración mejorados, como ya se ha incorporado en una construcción de tobera avanzada, se puede obtener una durabilidad de la tobera muy mejorada.

Para facilitar el análisis de fallas de las toberas con respecto a los defectos de fabricación, a menudo se realizan pruebas de conductividad eléctrica. Centrándose en el punto de falla común, la conductividad de la fundición se mide a lo largo de la línea de soldadura. Según la ley de Wiedemann-Frantz, la conductividad eléctrica es proporcional a la conductividad térmica. A veces se observan conductividades eléctricas tan bajas como el 16 % del estándar internacional de cobre recocido (IACS). En la soldadura circunferencial exterior, donde las fallas son más comunes, la conductividad térmica de la zona de soldadura suele ser solo alrededor de un tercio de la conductividad térmica del cobre puro. Esto forma un punto débil donde la pieza fundida no se enfría lo suficiente y simplemente se derrite y falla eventualmente. Se necesita un aumento en las especificaciones de conductividad eléctrica y pruebas más rigurosas en los fabricantes de toberas, ya que este parámetro juega un papel importante en el rendimiento de las toberas.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono