Soplado de Oxígeno en Acería Convertidora

Soplado de oxígeno en acería de convertidores

Se inyecta oxígeno (O2) en el metal caliente del convertidor durante la fabricación del acero para eliminar impurezas como el carbono (C), el silicio (Si), el manganeso (Mn) y el fósforo (P), etc. Se utiliza una lanza refrigerada por agua. inyectar oxígeno a velocidades muy altas en un baño líquido para producir acero. En la década de 1950, cuando se comercializó el proceso del convertidor de soplado superior y el tamaño del convertidor estaba limitado a un máximo de 50 toneladas, se usaba una lanza con una punta de lanza de un solo orificio para soplar O2 en el convertidor. Con el paso del tiempo el tamaño del convertidor fue aumentando. Esto ha requerido un aumento del número de orificios en la punta de la lanza para una mejor distribución de O2 sobre una superficie más grande del baño en el convertidor.

Con la creciente demanda de producir aceros de mayor calidad con menores niveles de impurezas, se requiere O2 de muy alta pureza para la fabricación de acero en el convertidor. El O2 necesario para la fabricación de acero debe tener al menos un 99,5 % de pureza, e idealmente una pureza del 99,7 % al 99,8 %. Las partes restantes son del 0,005 % al 0,01 % de nitrógeno (N2) y el resto es argón (Ar).

En los convertidores de soplado superior, el O2 se inyecta a velocidades supersónicas con boquillas divergentes convergentes en la punta de la lanza enfriada por agua. Un potente chorro de gas penetra en la escoria e incide sobre la superficie del baño líquido para refinar el acero. Hoy en día, la mayoría de los convertidores funcionan con puntas de lanza que contienen de 3 a 6 boquillas. Incluso las puntas de lanza de 8 boquillas están en uso. Los ejes de cada una de las boquillas en una lanza con una punta de lanza de orificios múltiples están inclinados con respecto a los ejes de la lanza e igualmente espaciados alrededor de la punta. La punta de la lanza está hecha de cobre y está soldada al tubo de acero de la lanza.

Las tasas de flujo de O2 y la velocidad del flujo de O2 con el tamaño de la tubería de lanza para diferentes tamaños de convertidores se dan en la Tabla 1

| Tab 1 Caudales de diseño en lanza convertidor | |||

| Tamaño térmico del convertidor en toneladas | Caudal de oxígeno en N Cum/h | Diámetro interior del tubo X espesor en mm | Velocidad del flujo de oxígeno en m/seg |

| 250-300 | 58000-66000 | 245×8 | 43,5-49,5 |

| 210 | 48000-54000 | 219×8 | 45,8-51,5 |

| 180 | 39000-44000 | 194×6 | 46,3-52,2 |

| 150 | 30000-33000 | 168×6 | 48,4-53,3 |

| 120 | 26000-28000 | 159×6 | 47,3-50,9 |

| 80 | 18000-20000 | 133×5 | 46,8-51,9 |

| 60 | 14000-16000 | 121×5 | 44,7-51,0 |

| 50 | 11000-13000 | 114×5 | 40,0-47,3 |

En la fabricación de convertidores de acero, se sopla O2 a velocidad supersónica sobre metal caliente para eliminar las impurezas como C, Si, Mn y P, etc. Durante el soplado, se reduce la altura de la lanza para que el O2 esté disponible en el baño para la eliminación de C. Toma alrededor de 15 a 20 minutos soplar el O2 para refinar. El tiempo de toque a toque varía entre 50 y 60 minutos, según el caudal de O2, la composición del metal caliente, el perfil de la lanza y la química del acero. Es interesante notar que el tiempo de soplado de O2 y el tiempo de toque a toque no dependen significativamente de la capacidad del convertidor.

El O2 se inyecta en el convertidor a través de una lanza refrigerada por agua (de casi 8 m a 10 m de largo) con una boquilla convergente-divergente a alta presión (alrededor de 11-14 kg/cm2) y a velocidad supersónica (número de Mach superior a 1) . El chorro supersónico de O2 de la boquilla ayuda a un mayor arrastre de O2 en el baño líquido. Durante el soplado, se forma una dispersión trifásica que consta de escoria/gotas de metal/burbujas de gas. La parte más importante de la lanza es la punta de la boquilla. Está diseñado para producir un chorro de O2 libre no coalescente. Las funciones de la boquilla son las siguientes.

- Suministro y distribución de oxígeno

- Para producir un chorro gaseoso

- Para inducir la agitación del baño

- Para producir gotas de metal

Después de extraer el calor anterior y drenar la escoria, se inspecciona el revestimiento. Se carga chatarra y metal caliente. El convertidor se inclina a la posición vertical y la lanza se baja en el recipiente para iniciar el soplado de O2. La selección de la altura inicial de la lanza debe ser tal que la concentración de la fuerza en el nivel del baño no provoque la expulsión de pequeñas partículas de hierro (chispas) y, al mismo tiempo, el chorro de O2 cubra la superficie máxima del baño.

Inicialmente, el O2 se sopla suavemente manteniendo la altura de la lanza más alta para promover la formación de escoria y evitar la expulsión de partículas pequeñas, ya que la escoria no cubre el metal caliente. Normalmente se añade cal al principio del golpe y también durante el golpe. Se sopla O2 durante alrededor de 15 a 20 minutos disminuyendo progresivamente la altura de la lanza de modo que la formación de espuma de escoria permanezca bajo control y las reacciones de oxidación se produzcan de forma ininterrumpida.

El suministro de O2 en forma de chorro de gas libre es una característica importante de la fabricación de convertidores de acero, tanto en convertidores de soplado superior como en diferentes tipos de convertidores de soplado combinado. En esta forma de suministro de O2, el tiempo total de soplado de O2 es casi independiente de la capacidad del convertidor, la tasa de soplado de O2 y la agitación del fondo. Esto se refleja al evaluar la tasa de flujo de momento adimensional frente a la relación entre el tiempo de soplado y el tiempo total de soplado para diferentes capacidades de convertidor que van desde 30 toneladas hasta 400 toneladas.

Se ha visto que la tasa de flujo de cantidad de movimiento adimensional describe la acción del chorro de O2 libre producido por una tasa de flujo de volumen constante de O2 a varias alturas de lanza. El número de velocidad de flujo de cantidad de movimiento adimensional aumenta con la disminución de la altura de la lanza. La disminución de la altura de la lanza hace que el golpe sea más duro y el aumento de la altura de la lanza hace que el golpe sea más suave. Se puede considerar que el perfil de la lanza genera un golpe suave inicialmente y un golpe progresivamente más fuerte con el progreso del golpe.

Los requisitos fundamentales del perfil de lanza en toda la fabricación de acero para convertidores son la formación de escoria rica en FeO (óxido de hierro) en la etapa inicial y luego la eliminación de C y P aumentando progresivamente la disponibilidad de O2 en el baño para evitar la oxidación excesiva de la escoria. El primer requisito se logra mediante ?golpe suave? (penetración superficial del chorro) y el otro requisito se logra endureciendo el golpe (penetración profunda del chorro en el baño) progresivamente. Por lo tanto, el soplado suave y duro son un requisito esencial para refinar el metal caliente mediante el impacto del chorro de O2, independientemente de la capacidad del convertidor y el tipo de prácticas de fabricación de acero del convertidor (soplado superior puro o soplado combinado), como resultado, el tiempo total de soplado de O2 permanece más o menos igual. .

Disponibilidad de oxígeno

El O2 está disponible energéticamente durante el proceso de refinación en el convertidor. La disponibilidad energética de O2 se obtiene haciendo pasar un determinado caudal de O2 por la boquilla.

En la siderurgia de convertidores, el O2 se inyecta a través de boquillas Laval. Una boquilla Laval también llamada boquilla convergente-divergente y se caracteriza por un paso de flujo cuya área de sección transversal disminuye en la dirección del flujo y alcanza un área de sección transversal mínima y luego aumenta aún más en la dirección del flujo. El área de sección transversal mínima del paso de flujo se denomina garganta de la boquilla. La boquilla Laval puede acelerar el gas a la velocidad supersónica (número de Mach mayor que 1). De hecho, la velocidad del gas a la salida corresponde a un valor Mach de alrededor de 2,0 a 2,4.

Comportamiento del chorro de gas libre

El comportamiento de un gas cuando sale de una sola boquilla Laval en el entorno que consiste en aire muestra que el gas cuando sale a través de una boquilla se propaga en el entorno y se denomina ?chorro de gas libre?, porque la propagación no está confinada. Un chorro libre en los alrededores se caracteriza por la longitud del núcleo potencial (PCL) y la longitud del núcleo supersónico (SCL). En el núcleo potencial no se produce arrastre del entorno y, por lo tanto, la velocidad del gas en dirección axial y radial es la del valor de salida. Más allá del núcleo potencial, tanto la velocidad radial como la axial comienzan a disminuir debido al entretenimiento del entorno. Sin embargo, se alcanza un punto en el chorro de gas libre en el que la velocidad del gas alcanza un valor sónico (M=1). Dentro de la longitud del núcleo supersónico, la velocidad del gas está por encima del valor supersónico tanto en dirección radial como axial. Más allá de la longitud del núcleo supersónico, la velocidad del gas es subsónica. Por lo tanto, la dispersión radial y la disminución de la velocidad axial más allá del núcleo potencial son las principales características de un chorro de gas libre.

Debido a la dispersión, la masa del chorro aumenta, lo que significa que la concentración del gas en el plano P=0 disminuye debido al arrastre del entorno. Si el O2 fluye a través de la boquilla, la concentración de O2 en el plano P2 es menor que en P1 y en P=0. Pero la masa del chorro (el chorro consiste en el fluido principal + el entorno) en P2 es mayor que la masa en P1. La velocidad axial del chorro es una función de la distancia axial medida desde la salida de la boquilla.

Una de las propiedades importantes del chorro libre es que lleva consigo una tasa de flujo de impulso que, al golpear el líquido, se convierte en fuerza y penetra en el líquido. Se conserva la tasa de flujo de impulso dentro del chorro. Esta es una propiedad importante del chorro ya que depende únicamente de las variables aguas arriba como la presión, el número y el diámetro de la boquilla. No depende de las condiciones aguas abajo.

El comportamiento de los chorros producidos por las puntas de varias boquillas depende del número de boquillas y del ángulo de inclinación de cada boquilla con el eje de la lanza. El número de boquillas en la acería del convertidor varía con la capacidad del convertidor, pero en general es de 3 a 6. El ángulo de inclinación de cada boquilla para una punta de lanza de tres agujeros es normalmente de 10 a 12 grados y para una punta de lanza de cinco a seis agujeros es generalmente de 15 grados. a 16 grados con el eje de la lanza.

Los múltiples chorros de gas libres aguas abajo de la boquilla pueden fusionarse o no dependiendo del ángulo de inclinación y el número de boquillas para una presión aguas arriba y un caudal de gas dados. Un chorro coalescente es similar al de un solo chorro. Cuando el ángulo de inclinación es de 10 ± 12 grados para una lanza de tres orificios, los chorros múltiples no se unen hasta cierta distancia aguas abajo de la boquilla. Un chorro no coalescente, cuando incide sobre el líquido, producirá una penetración igual al número de chorros.

La disminución de la velocidad axial y la dispersión radial dependen de la relación entre la densidad del entorno y la densidad del chorro de O2. Si la densidad del chorro de O2 es mayor que la densidad del entorno, dicho chorro se propaga lentamente por el entorno. La velocidad de esparcimiento depende del valor de la relación. Por lo tanto, la velocidad del chorro decae más lentamente a cualquier distancia aguas abajo del entorno. En tal situación, se descarga un chorro frío en el entorno de metal caliente y la longitud del núcleo potencial, PCL y la longitud del núcleo supersónico SCL es mayor que cuando la relación de densidad del entorno/densidad del chorro de O2 es uno. Si la relación entre la densidad del entorno y la densidad del chorro de O2 es inferior a uno, entonces el chorro de O2 es más ligero que el entorno y el chorro de O2 se propaga más rápido, lo que da como resultado una menor longitud del núcleo potencial PCL y la longitud del núcleo supersónico SCL. . En tal caso, el chorro de oxígeno frío se descarga en la escoria.

Acción del chorro de oxígeno libre

La velocidad del chorro de O2 libre es importante. La velocidad axial disminuye a medida que aumenta la distancia aguas abajo de la boquilla debido al arrastre del entorno. En el convertidor, cuando comienza el golpe, el entorno del chorro de O2 es una atmósfera caliente. A medida que continúa el golpe, el entorno del chorro cambia de monóxido de carbono (CO) a escoria. Durante la mayor parte de los períodos, el chorro está sumergido en escoria. El entorno del convertidor es dinámico. La velocidad del chorro depende de la presión aguas arriba, la distancia axial aguas abajo y el entorno. Es difícil calcular la velocidad del chorro cuando el entorno está cambiando, pero la tasa de flujo de impulso dentro del chorro es independiente de la distancia aguas abajo de la boquilla y se puede calcular.

El chorro lleva consigo una tasa de flujo de impulso que al golpear el baño se convierte en fuerza. Por lo tanto, la acción del chorro libre se puede describir en términos de número de caudal adimensional. El número de caudal adimensional aumenta con la disminución de la altura de la lanza. Por lo tanto, el número de caudal adimensional se utiliza para describir la variación dinámica de la altura de la lanza. El número de velocidad de flujo de momento adimensional significa la acción del chorro de O2 en el baño a una altura de lanza contra la gravedad

Penetrabilidad del chorro

El número de caudal adimensional describe el efecto de la altura de la lanza en la penetrabilidad del chorro. La penetración de un chorro poco profundo, tal como se obtiene a una altura de lanza más alta, es un ?chorro suave? en comparación con el chorro de penetración profunda que se obtiene a una altura de lanza más baja y se denomina "chorro duro".

Esto significa que se puede hacer que un caudal de volumen constante de O2 suministrado a presión constante cuando se descarga a través de una boquilla golpee el baño ?suavemente? y puede hacerse progresivamente más difícil. Por lo tanto, el método de suministro de O2 en la práctica de acería de convertidores a través de ?chorro libre? es muy eficaz en términos de reacciones físico-químicas.

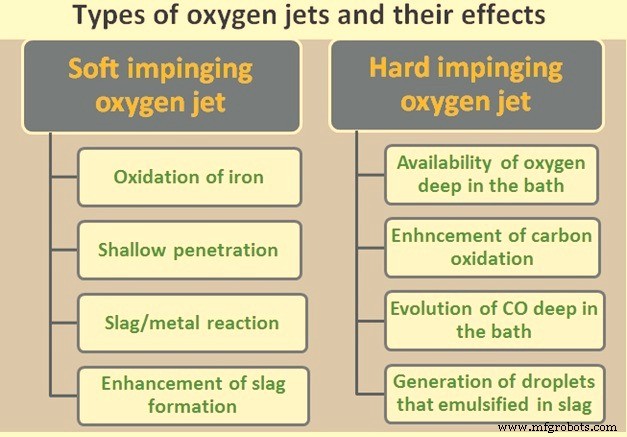

Los efectos inducidos por un chorro de O2 reactivo suave cuando golpea el baño de metal líquido son (i) oxidación de hierro (Fe), (ii) penetración superficial, (iii) reacción escoria/metal y (iv) mejora de la formación de escoria. y, por lo tanto, facilita la eliminación de P. Una duración demasiado prolongada del chorro de O2 suave da como resultado un derrame de escoria debido a la oxidación excesiva.

Los efectos inducidos por un chorro de O2 reactivo que choca con fuerza cuando golpea el baño de metal líquido son (i) disponibilidad de O2 en las profundidades del baño, (ii) aumento de la oxidación de C y deterioro de la eliminación de P, (iii) evolución de CO en las profundidades el baño y su escape a través del baño agita el baño, y (iv) generación de gotitas que luego se emulsionan en la escoria.

Los tipos de chorros de O2 y sus efectos se muestran en la Fig. 1.

Fig. 1 Tipos de chorros de oxígeno y sus efectos

Reacciones en el convertidor

En la fabricación de acero con O2, el metal caliente saturado de C se sopla con O2 puro a velocidades supersónicas. Las reacciones y la mezcla son intensas. El O2 reacciona con el Si disuelto, el Mn disuelto y el propio Fe para formar una escoria líquida que contiene FeO. El O2 también reacciona con el C disuelto para liberar gas CO y de este modo descarburar el hierro. El camino a la oxidación de estos elementos (C, Si, etc.) durante la refinación del acero es inyectar O2 en la solución de hierro hasta el punto en que su concentración en el baño líquido exceda el nivel de equilibrio permitido por el elemento de impureza en particular. El O2 disuelto y el elemento de impureza disuelto luego se combinan para formar gas CO (en el caso de C) o sílice líquida (SiO2, en el caso de Si). Dado que la solubilidad de estos dos productos [CO (gas) y SiO2 (líquido)] es muy limitada en el hierro líquido, nuclean rápidamente sus fases separadas, coagulan, consolidan y flotan por la intensa acción de agitación del proceso. .

Además, durante el intenso golpe de O2 de la fabricación de acero, parte del hierro líquido se oxida a FeO que luego se mezcla intensamente con el baño de metal líquido en una emulsión y puede reaccionar con las impurezas disueltas en el hierro fundido directamente de acuerdo con las siguientes reacciones .

2Fe (fundido) + O2 (gas) =2FeO (escoria líquida)

FeO (escoria líquida) + C (disuelto en la solución de hierro líquido) =CO (gas) + Fe (fundido)

2FeO (escoria líquida) + Si (disuelto en la solución de hierro líquido) =SiO2 (líquido) + Fe (fundido)

Estas reacciones de oxidación son altamente exotérmicas. El calor liberado por la oxidación del Si y otras impurezas, junto con la entalpía de la oxidación del propio hierro, se utiliza para fundir chatarra fría para aumentar el tamaño del calor del convertidor, así como para aumentar la temperatura del acero líquido para las operaciones posteriores. El CO2 nunca se produce dentro del baño de un convertidor siderúrgico, excepto en pequeñas cantidades. El CO2 (si alguna vez se forma) se convierte rápidamente en CO por reacción con cualquier C disuelto restante. En caso de que no quede C disuelto después de la oxidación del baño líquido, el CO2 se reduce a CO por la oxidación del propio Fe. Por tanto, el CO2 es un oxidante a las temperaturas de fabricación del acero. El producto de reacción de equilibrio para la oxidación de Fe, o C disuelto en hierro, por CO2 es fuertemente hacia CO, con trazas de CO2 según los cálculos de energía libre de Gibbs. El C actúa como un agente reductor del FeO de acuerdo con la ecuación anterior y es otro factor que puede retardar (o interferir) con la oxidación del hierro.

Durante el proceso de fabricación del acero, parte del hierro se oxida hasta el punto de que se suma al porcentaje de FeO líquido en la fase de escoria líquida que coexiste en el convertidor con el metal. Si el O2 se sopla más allá del punto final de oxidación de impurezas, la oxidación de Fe se vuelve excesiva. Esto se muestra como una pérdida de rendimiento medible de Fe en la escoria, lo que da concentraciones predecibles, calculables y más altas de óxido de hierro líquido (FeO) en la escoria. Una vez que el C se oxida a CO, cualquier O2 adicional se combina con el Fe para producir FeO en la escoria.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Tanque de oxígeno

- Oxígeno

- Inclusiones en siderurgia y siderurgia secundaria

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Fabricación de acero verde

- Revestimiento refractario de un horno de oxígeno básico

- Horno de inducción y siderurgia

- Proceso de soplado combinado en siderurgia de convertidores

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Proceso CAS-OB de siderurgia secundaria