Tanque de oxígeno

Antecedentes

El oxígeno (número atómico, 8; peso atómico, 16) es esencial para todos los seres vivos y tiene la capacidad de combinarse con casi todos los demás elementos. Cuando los elementos se fusionan con el oxígeno, se etiquetan como oxidados. El oxígeno es el elemento más abundante en el mundo, y comprende aproximadamente el 90% de agua (el hidrógeno constituye el otro 10%) y el 46% de la corteza terrestre (silicio, 28%; aluminio, 8%; y hierro, 5%; entre otros). El punto de fusión del oxígeno es −360 ° F (−218 ° C) y su punto de ebullición es −297 ° F (−183 ° C). En su estado libre, el oxígeno es inodoro, incoloro e insípido. A temperaturas por debajo de -297 ° F (183 ° C), el oxígeno adquiere una forma líquida de color azul pálido.

Dos tercios del cuerpo humano están compuestos de oxígeno. En los seres humanos, el oxígeno se absorbe a través de los pulmones y se distribuye a través del torrente sanguíneo a las células. En las células, el oxígeno se combina con otras sustancias químicas y las oxida. Las células oxidadas se distribuyen luego donde se necesitan, proporcionando energía al cuerpo. Los productos de desecho de la respiración son agua y dióxido de carbono, que se eliminan a través de los pulmones.

La terapia con oxígeno presurizado se usa para tratar numerosos padecimientos médicos como enfisema, asma y neumonía. Esta forma medicinal de oxígeno generalmente se mantiene en botes de aluminio de tamaño mediano equipados con reguladores de presión y válvulas de liberación. Grandes cantidades de oxígeno se mantienen en grandes tanques de acero aislados presurizados a 2,000 lb / in 2 (141 kg / cm 2 ).

Historial

El descubrimiento del oxígeno se ha atribuido generalmente a Joseph Priestley, un químico inglés. En 1767, Priestly creía que el aire mezclado con carbono podía producir electricidad. A este aire carbonizado lo llamó aire mefítico. Priestly pasó a realizar experimentos relacionados con el aire, y en 1774 utilizó un vidrio encendido y calor solar para calentar óxido de mercurio. Mientras hacía esto, notó que el óxido de mercurio se descomponía bajo la temperatura extrema y formaba perlas de mercurio elemental. El óxido de mercurio también emitió un gas extraño que facilitó las llamas y abrió el tracto respiratorio, facilitando la respiración cuando se inhala. Priestley denominó este gas aire desflogistizado, basándose en el pensamiento popular de la época en que se necesitaba el flogisto para que el material se quemara. La teoría del flogisto fue considerada falsa por Antoine-Laurent Lavoisier, un químico francés.

Lavoisier había estado realizando sus propios experimentos con combustión y aire a mediados o finales del siglo XVIII. Fue en 1774 cuando conoció a Priestley, quien le contó a Lavoisier sobre el descubrimiento del aire desflogisticado. Lavoisier comenzó a realizar sus propios experimentos con la forma pura de aire de Priestley. Observó que el elemento era parte de varios ácidos y supuso que era necesario para formar todos los ácidos. Basado en este pensamiento incorrecto, Lavoisier usó las palabras griegas oxy (ácido) y gen (formando) para acuñar la palabra francesa oxygene, traducida como oxígeno en inglés, en algún momento alrededor de 1779.

Hay todavía un tercer hombre al que se le atribuye su participación en el descubrimiento del oxígeno alrededor de 1771. Carl Wilhelm Scheele, un farmacéutico y químico sueco, descubrió que se necesitaba cierto elemento (Scheele también pensó que era flogisto) para que sustancias para quemar. Scheele llamó a este elemento "aire de fuego" debido a que es necesario para la combustión. Durante estos experimentos con aire de fuego, Scheele también descubrió "aire viciado", ahora conocido como nitrógeno. A pesar de que Scheele había aislado oxígeno antes que Priestley, Priestley publicó sus hallazgos primero.

Materias primas

Las materias primas para producir un tanque de oxígeno son aire líquido y aluminio. El material de partida de aluminio se funde 6061. El aire líquido se condensa y se calienta hasta que queda oxígeno puro y luego se distribuye en los tanques de aluminio. Se utiliza un anillo de teflón comprimible para formar la junta tórica, que se coloca en la junta tórica formando un sello entre la válvula y el cilindro. El casquillo de la junta tórica es una depresión de precisión mecanizada en la parte superior del cilindro. Cuando la válvula está enroscada en el cilindro y cuando está completamente asentada, comprime la junta tórica y completa el sello hermético entre la válvula y el cilindro.

Diseño

Los tanques de oxígeno varían en tamaño, peso y función, pero el proceso de fabricación es muy similar. El tanque de oxígeno medicinal típico contiene oxígeno puro y tiene una tapa verde con un cuerpo de acero cepillado.

El

proceso de fabricación

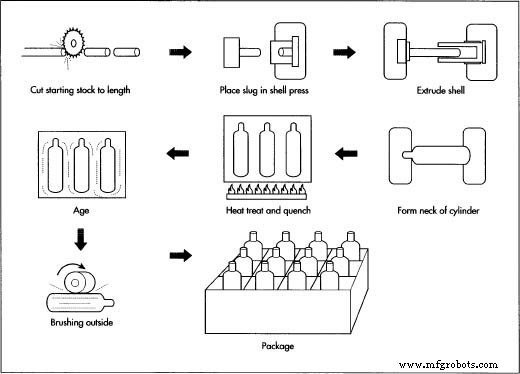

Formación del cilindro

- 1 Los tanques de oxígeno se fabrican con una sola hoja de aluminio 6061. El material de partida se llama palanquilla fundida, que mide aproximadamente 18 pies (5,5 m) de largo y tiene la forma de un tronco.

- 2 El tocho fundido se coloca en una cinta transportadora y se corta al tamaño deseado con una sierra automática. La pieza aserrada se llama babosa y tiene casi el mismo peso y diámetro que el producto terminado.

- 3 A continuación, se coloca el taco dentro de un troquel en una prensa de extrusión hacia atrás. La prensa fuerza un puñetazo contra la babosa. El metal de la babosa fluye hacia atrás alrededor del punzón formando un producto grande, hueco y con forma de copa llamado cáscara.

- 4 Luego, la carcasa se inspecciona para detectar defectos y se calibra.

- 5 A continuación, el shell se somete a un proceso llamado estampado. El extremo abierto de la cáscara se calienta y se fuerza en un dado de cierre para cerrar el extremo abierto de la taza. Ahora la forma general de un cilindro sin costura está terminada.

Tratamiento térmico del cilindro

- 6 El cilindro se transporta a través de un proceso térmico de dos pasos llamado tratamiento térmico en solución y envejecimiento artificial.

- 7 El primer proceso térmico, el tratamiento térmico de la solución, comienza cuando el cilindro se coloca en un horno de solución. En este proceso, los elementos de aleación del aluminio se colocan en la solución. El cilindro se calienta a aproximadamente 538 ° C (1000 ° F). Un cilindro que ha sido sometido a este proceso térmico se etiqueta como templado T-4.

- 8 El segundo ciclo térmico, el envejecimiento artificial, consiste en que el cilindro se transporta a través de un horno de envejecimiento donde se calienta a aproximadamente 350 ° F (177 ° C). Esto permite que los elementos de aleación se precipiten fuera de la solución y dentro de los límites de los granos, fortaleciendo el cilindro. Un cilindro que ha completado ambos procesos térmicos está etiquetado como en temperamento T-6.

La configuración del cuello

- 9 Las roscas, la junta tórica y la superficie superior son las superficies de sellado y están mecanizadas en el cilindro. El cilindro se coloca en una fresadora (una taladradora capaz de moverse en tres direcciones). Bajo la dirección del software de diseño asistido por computadora (AutoCAD), se fresa un orificio en el centro del cuello del cilindro.

- 10 La superficie superior, la junta tórica y las roscas (en ese orden) se mecanizan en el cilindro utilizando una herramienta de encofrado. La herramienta de encofrado tiene la forma de la parte superior del cilindro, el casquillo de la junta tórica y el relieve de la rosca están debajo de la junta tórica. La herramienta de encofrado gira como una broca y se baja al cilindro, mecanizando el encofrado en el cuello del cilindro.

Finalizando

- 11 Luego, el tanque se somete a una prueba hidrostática. Durante esta prueba, el tanque se presuriza igual a cinco tercios de su presión de servicio. Si el tanque se expande más de un

La fabricación de tanques de oxígeno. cantidad especificada en 30 segundos, se rechaza.

La fabricación de tanques de oxígeno. cantidad especificada en 30 segundos, se rechaza. - 12 marcas de identificación están estampadas en el tanque a través de una estampadora neumática. Estas marcas identifican las especificaciones con las que se fabricó el cilindro, la presión de servicio, el número de serie, el nombre o número del fabricante y la fecha de fabricación del tanque.

- 13 Los tanques que se utilizan con fines médicos generalmente tienen un cuerpo cepillado. El tanque se coloca horizontalmente sobre la cinta transportadora y se gira debajo de una lijadora automática.

- 14 La parte superior del tanque se pinta manualmente de verde, luego todo el tanque se rocía con una capa de polvo transparente y se cura en un horno.

- 15 El tanque terminado se tapa o se equipa con una válvula según los requisitos del cliente.

Llenado de los tanques

- El oxígeno presurizado comercial se destila del aire líquido en grandes lotes. El aire se vuelve líquido a −297 ° F (−183 ° C). El suministro de aire se comprime y luego se pasa a través de un compartimiento equipado con un pistón (motores de expansión).

- A medida que el aire se expande, los pistones se mueven, aumentando el volumen del compartimiento y disminuyendo la presión y la temperatura del aire.

- El aire luego se hace girar a través de varios motores de expansión hasta que se licua. A continuación, el aire líquido se transporta a enormes tanques de almacenamiento aislados.

- Luego, el oxígeno líquido se hierve para eliminar el nitrógeno, ya que el nitrógeno tiene un punto de ebullición más bajo (-320'F; 195 ° C). El aire líquido es entonces principalmente oxígeno (97-100%) y se transporta a grandes tanques aislados hasta que se dispersa en cilindros de oxígeno.

Control de calidad

Durante el proceso de fabricación, los cilindros se inspeccionan y limpian varias veces. Una vez que el tanque se vende y se pone en servicio, debe someterse a una nueva prueba hidrostática y visual cada cinco años. La prueba se realiza de acuerdo con los requisitos de las Asociaciones de Gas Comprimido. Si el tanque no está dañado y el desgaste es mínimo, la vida útil es ilimitada.

DOT-3AL es la marca que identifica la especificación según la cual se fabricó el cilindro. El Departamento de Transporte (DOT) regula el transporte de todos los bienes. El transporte de gases comprimidos entra en esta categoría.

Subproductos / Residuos

En el proceso de fabricación, casi el 93% del material de partida (el tocho fundido) se utiliza en el producto final. Hay menos del 7% de desechos de fabricación del material de partida. Una vez finalizada la producción, cualquier cilindro que esté dañado hasta el punto de ser condenado se estampa a través de la marca "DOT-3AL" en la corona. Si el tanque ha sido presurizado, se despresuriza, se quita la válvula y el cilindro se corta por la mitad y se recicla. Los cilindros aserrados condenados pueden y deben reciclarse.

El futuro

A medida que aumenta el uso médico de los tanques de oxígeno, los tanques se vuelven más pequeños y más maniobrables. El tanque médico estándar E tiene una capacidad de 680 ly puede proporcionar hasta 11,3 horas a 1 litro por minuto (lpm). Este tanque pesa 3,6 kg (7,9 lb) vacío. Uno de los tanques de oxígeno más pequeños es un tanque M9. Este tanque contiene 240 l de oxígeno durante cuatro horas a 1 lpm o dos horas de flujo continuo. Existen accesorios como carros o bolsas que permiten al usuario transportar el tanque lleno con facilidad.

Dónde obtener más información

Otro

Página web de Catalina Cylinders. 8 de noviembre de 2001.

Página web de Tri-Med, Inc. 8 de noviembre de 2001.

Deirdre S. Blanchfield

Proceso de manufactura

- Ambientador

- Detector de contaminación del aire

- Tanque autónomo

- ¿Qué es un tanque de reserva?

- Una introducción al actuador de cilindro de aire

- Comprender el sistema de suspensión neumática

- Aire comprimido:hace posible viajar en avión

- Aire =Dinero

- Sopladores de baja presión y minería:flotación de espuma y lixiviación en tanques

- ¿Dónde está el aire comprimido?

- CO2 comprimido frente a aire comprimido